某驅(qū)動橋氣室失效問題的分析及改進

黃彤,張陽,何念恒,邊佳婷

(陜汽商用車有限公司研發(fā)中心,陜西 寶雞 721000)

引言

某驅(qū)動橋彈簧膜片制動氣室前期已在某款成熟車型上投放市場應(yīng)用,未反饋質(zhì)量問題,但其在應(yīng)用另一款車型時,在試驗過程中頻繁出現(xiàn)氣室底部撕裂等氣室失效問題,針對此問題,在新產(chǎn)品投入市場前,對此問題進行剖析,使產(chǎn)品性能進行提升增強。

1 概述

根據(jù)整車可靠性試驗反饋,某驅(qū)動橋在試驗過程出現(xiàn)氣室失效故障,故障模式如圖1所示,氣室底部通過螺栓與氣室支架連接處在試驗過程中先出現(xiàn)螺栓松動,進而出現(xiàn)底部開裂問題。在更換氣室后再次出現(xiàn)底部開裂問題,失效模式與前一次相同。該氣室前期已經(jīng)在市場上批量投放,出現(xiàn)過個例類似問題。區(qū)別在于,市場車輛較試驗場路況較好,此次試驗是在試驗場強化路面進行。

2 原因分析

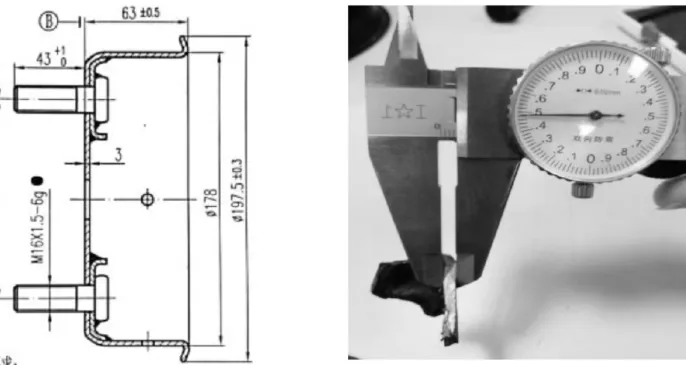

2.1 失效件外觀分析

對故障件進行分析,氣室整體無明顯磕碰跡象。觀察氣室開裂部位,端蓋沿安裝螺栓部位環(huán)形拉裂,正處于氣室端蓋應(yīng)力集中點。該端蓋厚度圖紙要求為3.0mm,實際測量為2.98mm,符合圖紙要求,具體檢測情況詳見圖2。外觀分析檢測無異常。

圖1 故障模式

圖2 檢測詳情

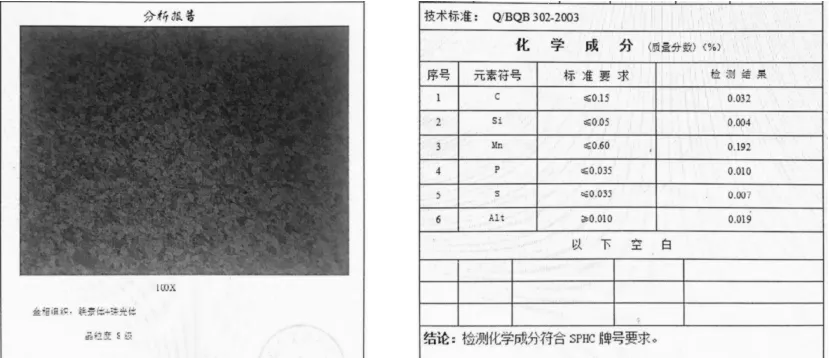

2.2 金相材質(zhì)分析

材料成分及金相組織檢測:對失效件前端蓋和加強板焊接部位的金相組織及材料成分進行檢測,失效件金相組織為鐵素體+珠光體,晶粒度加強板8級[1],未發(fā)現(xiàn)失效件金相組織存在異常;圖紙要求端蓋、加強版材料為SPHC,實際測量失效件材料成分符合圖紙要求。

圖3 檢測報告

2.3 產(chǎn)品振動分析

此膜片彈簧制動氣室為我司較為成熟的氣室。該氣室在設(shè)計時要求滿足正弦頻率為 67Hz,加速度 16g 的振動標(biāo)準(zhǔn)。

為進一步驗證氣室振動性能,對此氣室進行了臺架試驗,氣室加速度 16g、67Hz 振動頻率檢測試驗報告如下。氣室符合設(shè)計要求。

圖4 振動性能檢測報告

2.4 氣室初始安裝角度的影響

根據(jù)常規(guī)經(jīng)驗,制動氣室的安裝角度或安裝方式(即氣室軸線與地面的夾角)盡可能采用 90°垂直安裝,夾角越小安裝螺栓的承重力越大,容易導(dǎo)致端蓋出現(xiàn)撕裂的現(xiàn)象(≥45°為宜)。

根據(jù)三維以及實際裝車情況進行檢測,中橋制動氣室安裝后與地面的夾角約為 16°左右;后橋制動氣室安裝后與地面的夾角約為 90°左右。但在實際試驗過程中,中后橋氣室均出現(xiàn)氣室撕裂問題,因此判斷氣室角度非造成此問題的關(guān)鍵因素。

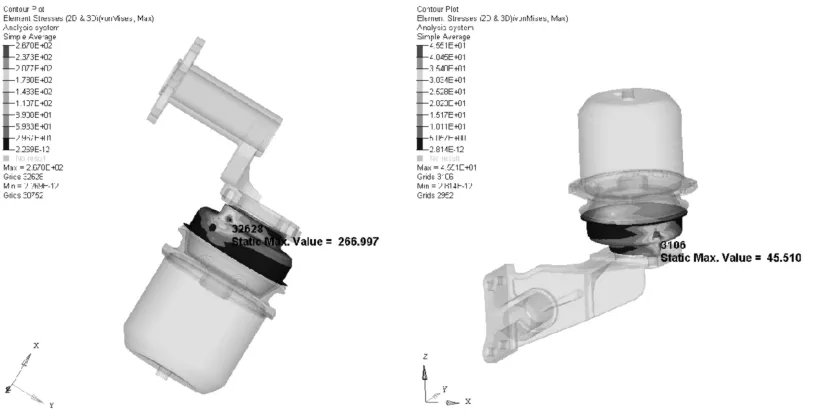

2.5 產(chǎn)品應(yīng)力分析及強度分析[2]

結(jié)合氣室臺架試驗數(shù)據(jù)及整車試驗路面比較復(fù)雜的情況,對中后橋氣室進行靜強度,模態(tài)及疲勞分析。此次分析中,根據(jù)路面復(fù)雜情況,設(shè)定垂向沖擊加載為-20g,氣室支架與車橋連接處約束123456自由度,疲勞載荷選取完全正弦交變載荷進行分析,結(jié)果如下所示:

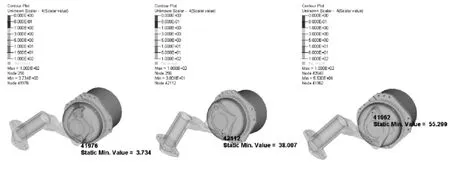

2.5.1 靜強度分析結(jié)果

中橋氣室底部和后橋氣室底部最大應(yīng)力均小于材料屈服強度280MPa,滿足靜強度要求,說明此撕裂并非一次性撕裂造成。

圖5 靜強度分析結(jié)果

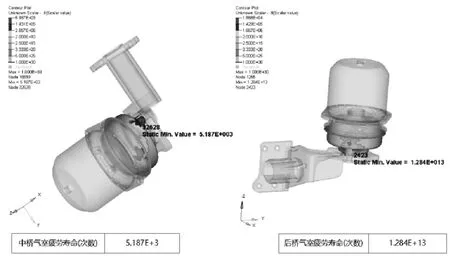

2.5.2 疲勞分析結(jié)果

根據(jù)加載分析結(jié)果,氣室底部螺栓與支架連接部位存在應(yīng)力集中區(qū)域,垂向沖擊加載為-20g時,中橋疲勞壽命僅5.187E+3次,遠小于評價標(biāo)準(zhǔn)的1.0E+6次,因此可以確定造成氣室底部撕裂并非一次性撕裂,而是在持續(xù)振動過程中出現(xiàn)的疲勞撕裂。

圖6 疲勞分析結(jié)果

2.6 分析結(jié)論

根據(jù)以上的檢測分析及試驗信息,可以確認氣室底部撕裂主要是由于車輛行駛過程中,氣室底部在綜合路況下的振動情況比原始設(shè)計條件惡劣,氣室在持續(xù)振動過程中出現(xiàn)了疲勞撕裂。

3 優(yōu)化改進級

3.1 改進措施

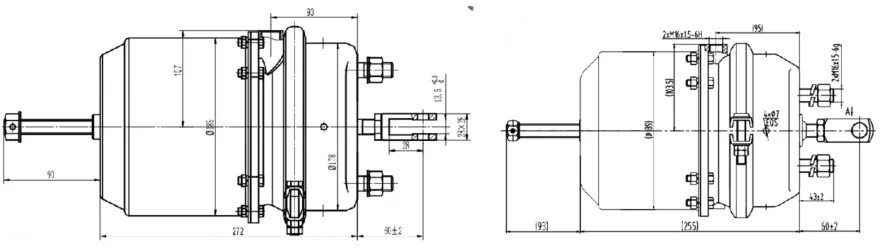

對氣室底部進行加厚,底部厚度由3.0mm增加至3.5mm,同時對氣室進行輕量化設(shè)計,氣室腔體由272mm減至255mm,重量降至11.5kg。

圖7 氣室優(yōu)化

3.2 結(jié)果分析

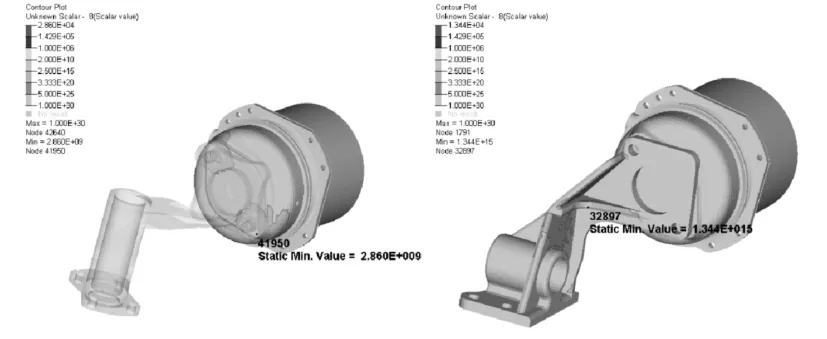

3.2.1 結(jié)構(gòu)強度分析

通過結(jié)構(gòu)強度分析,垂向工況、轉(zhuǎn)彎工況及制動工況[3]下,中后橋氣室最小安全因子均大于2.5,滿足靜強度要求。

圖6 結(jié)構(gòu)強度分析結(jié)果

3.2.2 疲勞分析

疲勞工況下,中橋氣室底部最小疲勞次數(shù)均大于1.0E+006次[2],滿足疲勞要求。

圖7 疲勞分析結(jié)果

3.2.3 實際道路試驗

針對改進后的氣室進行10000km跟蹤路試,檢查氣室狀態(tài)確認無異常。

4 結(jié)論

本文通過對車輛氣室在實際振動作用下的撕裂故障進行了系統(tǒng)地分析,為今后氣室設(shè)計過程中的理論分析及實驗數(shù)據(jù)提供了保障。由此次問題解決及分析過程可以確定,常規(guī)的沖擊載荷設(shè)置,并不能作為設(shè)計的唯一依據(jù),需結(jié)合有限元分析、試驗、實際道路的不同工況的驗證來保證產(chǎn)品強度。對于高頻振動部件,通過有限元分析,對應(yīng)力集中點進行應(yīng)力分散,并通過加強結(jié)構(gòu)改變受力狀況,來對產(chǎn)品性能進行提升優(yōu)化,不可一味地按安全系數(shù)判斷產(chǎn)品強度。