SE+PERC高效太陽電池激光摻雜研究

(晶澳太陽能有限公司,河北邢臺 055550)

0.引言

太陽能資源豐富,是潔凈的一次能源及無污染的可再生能源。近年來,晶硅太陽電池取得了一系列新突破、新成果,光伏產業化及持續研發日新月異。先進技術不斷向產業擴散,大大降低了太陽能光伏的發電成本。當前環保需求日趨嚴峻,在國家政策對太陽能光伏行業扶持的下、在行業提效降本的核心宗旨下,技術進步已成為降低太陽能光伏發電成本、提高轉換效率、促進晶硅太陽電池發展的重要因素。

在太陽能電池的眾多參數中,發射極[1]是最能影響轉換效率的因素之一,SE+PERC高效電池是其中最典型的產業化應用,圖1為SE+PERC高效電池制備工藝流程示意圖。

圖1 SE+PERC單晶硅太陽電池制備工藝示意圖

選擇性發射極(SE, selective emitter,)晶硅太陽電池,即在金屬柵線與硅片接觸部位進行高濃度摻雜,在電極以外的區域進行低濃度摻雜。這種結構設計,通過選用功率小、成本低的波長532nm綠光激光器來實現,對擴散后硅片按照既定圖形進行掃描摻雜,利用激光能量對擴散磷硅玻璃層熔融形成金屬化重摻區域,既降低了硅片基體與正面金屬電極間的接觸電阻,又降低了表面擴散層的復合[2],提高光線的短波響應,使得短路電流、開路電壓及填充因子都得到較好的改善,從而轉換效率得到提升。

本文在保證太陽電池轉換效率及和良品的前提下,主要研究SE激光摻雜工藝條件及窗口優化,分析激光功率對硅片表面微觀損傷[3]、光斑間距摻雜效果及光斑大小等與轉換效率的關系,尋找提升電池效率的方案。

1.試驗儀器與原料

1.1 試驗儀器

本文采用DR納秒激光器進行激光摻雜,采用奧林巴斯顯微鏡測試樣品微觀結構,采用四探針方阻測試儀測試激光摻雜后方塊電阻,采用WT-1200A測試少子壽命,采用天準輪廓儀測試激光光斑形貌,采用德國Halm高精度I-V測量系統表征電池電性能。

1.2 試驗原料

本文采用太陽能級摻鎵P型金剛線切割單晶硅片襯底,尺寸158mm×158mm,厚度165μm~175μm,電阻率范圍0.4Ω·cm~1.1Ω·cm。試驗樣品為同一根硅棒切割硅片。

2.試驗設計與結果分析

2.1 試驗設計

試驗樣品分為14組,每組50片,分別在同一制絨機臺采用相同工藝配方進行制絨,然后將試驗樣品同一擴散爐管采用相同擴散工藝配方進行擴散,擴散方阻值控制在150±3Ω。14組樣品擴散后分別采用表1試驗方案進行處理,然后按照SE+PERC工藝路線,相同機臺相同工藝配方下傳至印刷,收集各樣品電性數據。

表1 試驗方案

2.2 試驗結果與分析

2.2.1 不同激光功率

由試驗設計可知,在擴散方阻150Ω同一條件下,樣品1~樣品5對應設計激光功率由低逐漸升高,正方形光斑大小固定120μm、光斑間距0μm、激光速度28m/s、激光頻率230kHz。

由圖2趨勢可見,伴隨激光功率升高,擴散150Ω硅片經激光摻雜后,重摻方阻逐漸降低,與激光功率成反比關系;方阻降幅逐漸升高,與激光功率正相關;即激光功率越高,PSG層中的過量磷單質被摻雜深入PN結越多,結深會越深。

圖2 不同功率方塊電阻變化趨勢

圖3為不同試驗條件,激光摻雜后硅片正面激光線二次元狀態。可以明顯看到二次元外觀光斑隨激光功率提高而形態明顯,即隨激光能量增高,激光熔融性增加,光斑發白發亮。單一光斑在激光低功率時,光斑顯虛,摻雜程度較輕,在高功率下整體光斑線條充實,無虛打現象,摻雜程度較深。

圖3 不同功率激光形貌

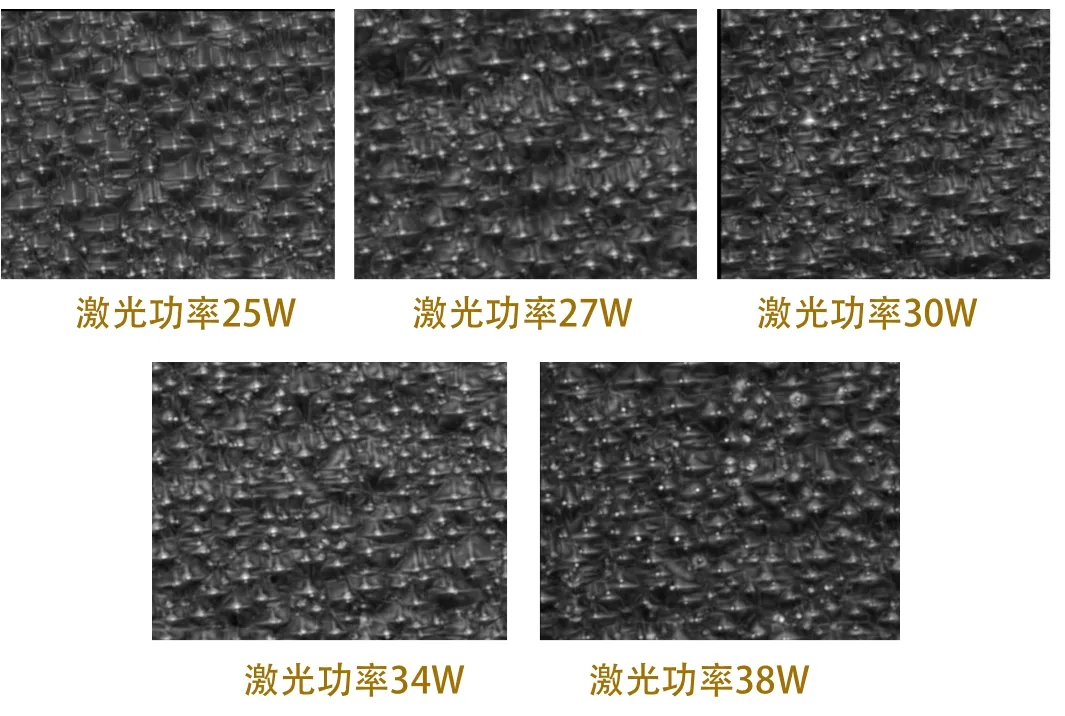

不同激光功率下各條件對應激光后硅片的微觀形貌,通過奧林巴斯顯微鏡進行測試,如圖4所示。在激光功率60%~90%逐漸提高時,硅片摻雜區域的表面微觀損傷在逐漸加重。微觀下金字塔尖被激光能量逐漸熔融燒蝕掉,功率越大金字塔燒蝕越嚴重,表明摻雜損傷明顯。金子塔尖損傷會影響到硅片表面光學吸收以及鈍化效果,進而影響成品電性能[4]。

圖4 不同功率金字塔損傷

激光摻雜后電性數據如表2所示,樣品2功率在70%,即27W時,電性表現最優、效率表現最高,低功率或高功率均對電性產生劣勢。尤其高功率電流、電壓偏低較多,漏電較大,受高激光功率對微觀金字塔損失,影響光學吸收以及鈍化效果;而且過高激光功率導致的機械損傷,也會影響發射極與金屬電極之間歐姆接觸;反之激光功率過低,重摻方阻會高,也會影響發射極與金屬電極之間歐姆接觸,從而影響效率。

表2 不同功率電性數據

2.2.2 不同光斑疊率影響

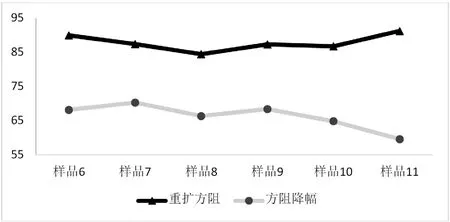

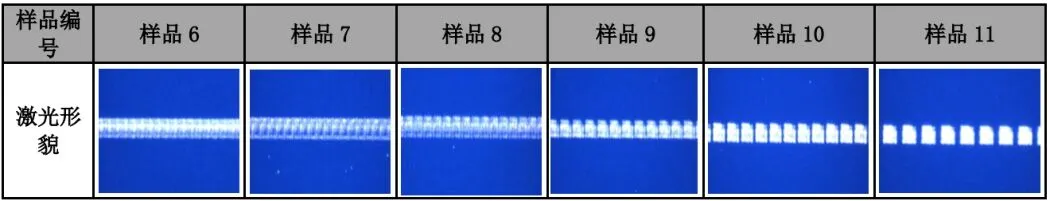

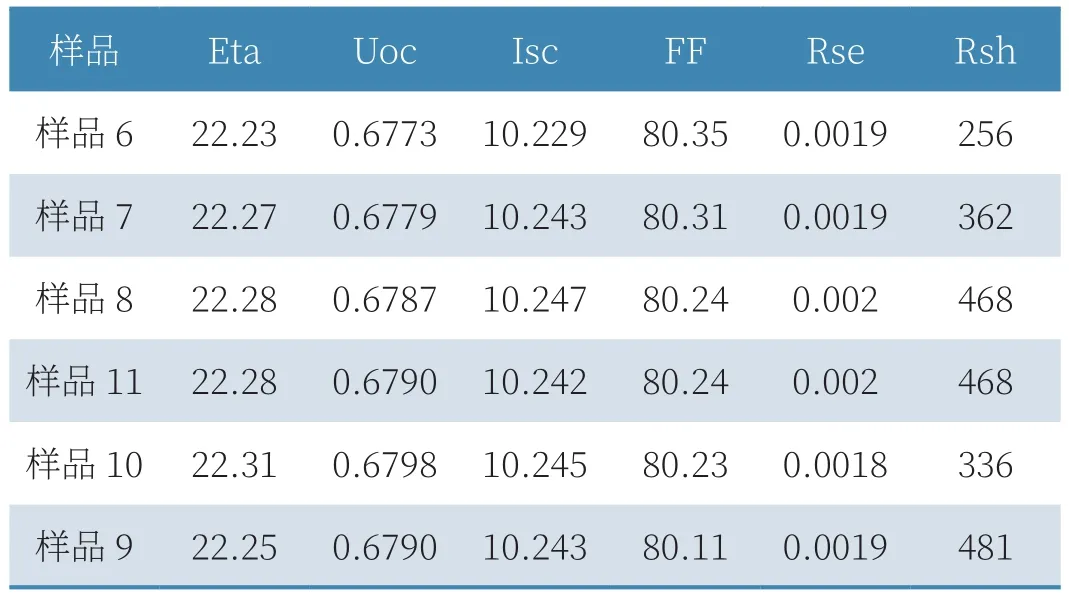

由試驗設計可知,在擴散方阻150Ω同一條件下,通過調節打標速度將樣品6~樣品11對應設計激光重疊率由高逐漸降低,正方形光斑大小固定120μm、激光功率27W、激光頻率230kHz。

測試各條件摻雜后重摻方阻及方阻降幅趨勢如圖5所示,光斑重疊率越高重擴降幅越高,重擴后方阻越低。結合輪廓儀測試二次元成像,如圖6所示,重疊區域受到激光二次掃描打斑,其二次元下顏色尤為白亮,與激光高功率條件顏色表現接近。

圖5 不同重疊率方塊電阻變化趨勢

圖6 不同重疊率激光形貌

對比激光摻雜后成品電性[5]數據,隨著重疊率的升高,電性電流、開壓均有不同程度下降。與激光高功率電性能表現一致;重疊率越低,光斑呈現為相離狀態,表面輕摻區域相對增加,重擴降幅逐漸降低,重擴后方阻升高,激光重疊-10%~-50%效率先升高后降低,激光重疊-30%效率最優,表面損傷相對較少,鈍化面積被破壞相對較少,光學吸收較好,開壓相對較高,同時不影響歐姆接觸,輕、重摻雜區域匹配達到最優。

表3 不同重疊率電性數據

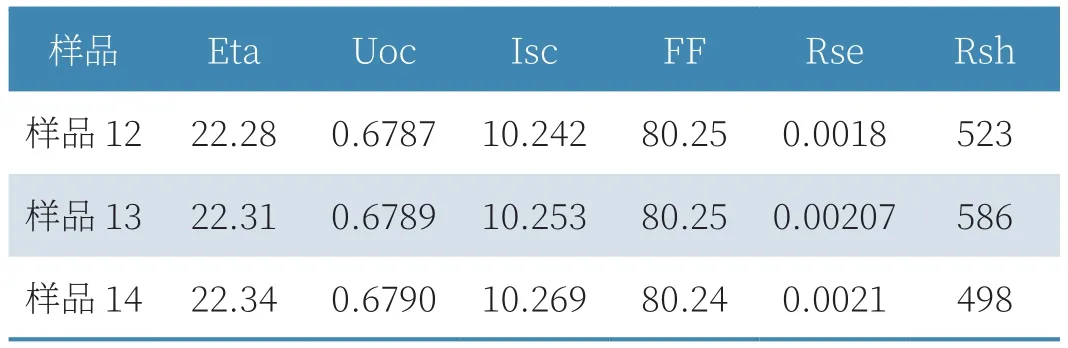

由試驗設計可知,在擴散方阻150Ω同一條件下,通過調節激光線寬將樣品12~樣品14對應設計激光線寬由高逐漸降低,激光功率27W、激光頻率230kHz、打標速度28m/s。

激光打斑掃描后得到不同條件光斑二次元形貌,見圖7。結合電性數據表4分析,顯示光斑越小,重摻區面積越小,表面鈍化受到損傷越少,絨面損傷越少,由此增加輕摻受光面積,提升電流、開路電壓。但是激光線寬也不能無限制減小,當激光線寬過小,印刷套印容易出現異常,從而導致云狀發黑以及FF異常,最終出現電性異常情況。受現有印刷機臺以及摻雜激光精度限制,激光線寬最低95μm。

圖7 不同線寬激光形貌

表4 不同線寬電性數據

在套印正常情況下,效率隨光斑尺寸減小而提高,結合具體電性中開壓、電流提升明顯,表明整體小光斑效率優勢主要來源于遮光面積減小,表面鈍化、微觀損傷小的貢獻。

3.結論

本文通過對激光功率高低、光斑重疊率、光斑大小三個方面進行分析研究,得出激光功率在70%~80%對摻雜效果最佳,并且微觀表面損傷較小,效率最優;激光相同功率下重疊率越高微觀表面損傷越嚴重,重摻結深越深,表面濃度越低,光學吸收影響越嚴重,效率損失越大,重疊率越低為-50%時出現效率損失;疊率影響重摻面積,重摻區域面積減少,影響金屬接觸區域面積,對光生電流傳導與金屬柵線接觸產生影響,重疊率-30%效率最優,主要為遮光面積增加貢獻。相同激光工藝下,光斑越小、表面遮光面積越小,微觀、鈍化越好,絲網印刷套印匹配度要求越高,效率越高。本文研究結果可在太陽電池產線推廣。