增材制造預旋噴嘴表面高質量光整技術研究

劉維偉, 呂謙, 雷力明, 侯彥昊, 石磊

(1.西北工業大學 機電學院, 陜西 西安 710072; 2.中國航發上海商用航空發動機制造有限責任公司, 上海 200241)

預旋噴嘴是航空發動機預旋系統的核心部件,也是預旋系統內產生溫降的唯一部件,可使到達渦輪盤冷卻空氣的相對總溫降低70~100 K,在接近材料耐溫極限時,渦輪葉片工作溫度每降低15 K,渦輪葉片的使用壽命可以提高一倍[1-2]。

預旋噴嘴為整體結構,具有薄壁、內流道、變截面、小葉片等特征,內部空間狹小、加工可達性差,傳統工藝下制造難度較大。增材制造技術采用粉末逐層堆疊成型,成型過程不受零件復雜程度影響[3],是新型預旋噴嘴成型的重點發展方向。但粘粉、球化、階梯效應的存在導致成型件表面質量較差,降低航空發動機安全系數。因此增材制造成型件須進行光整處理方可投入使用[4]。

磨粒流拋光中磨料可隨形流動,在壓力作用下反復通過待加工表面,實現表面的微切削,完成光整。國內尚未建立完整的拋光技術體系,使得磨粒流對航空航天領域的增材制造復雜構件的光整處于應用的初級階段[5]。

因此,本文主要開展增材制造預旋噴嘴高質量表面光整技術研究,對推動增材制造預旋噴嘴在航空發動機上的工程化應用具有重要意義。

1 預旋噴嘴磨粒流加工數值仿真分析

1.1 壓力場分析

計算流體動力學(CFD)是利用數值計算來分析流體力學問題的一種工具,其核心求解器是fluent軟件,fluent是目前國內使用最多的商業軟件之一,用戶群廣泛。由于磨料屬于不可壓縮流體,故仿真選擇穩態壓力求解器,加工過程為復雜湍流運動,計算模型設置為湍流模型[6],湍流模型為k-w模型。在湍流狀態下,大量的磨粒在流體介質的推動下進行無序運動,實現工件表面的微力微量切削,因此選擇為多相流模型[7],主相為二甲基硅油,次相為碳化硅顆粒。壁面邊界條件設置為無滑移壁面邊界。計算壁面函數為Standard Wall Functions[8]。

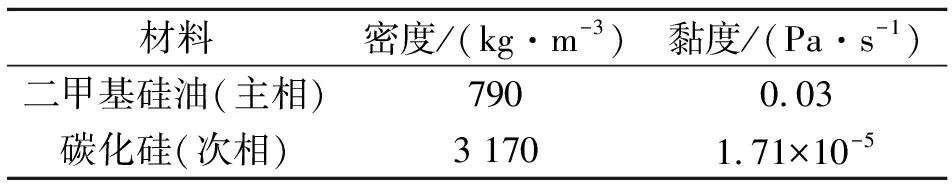

模型設置如表1所示。

表1 多相流模型設置

本仿真模型設置了5種磨料,如表2所示。

表2 磨料參數設置

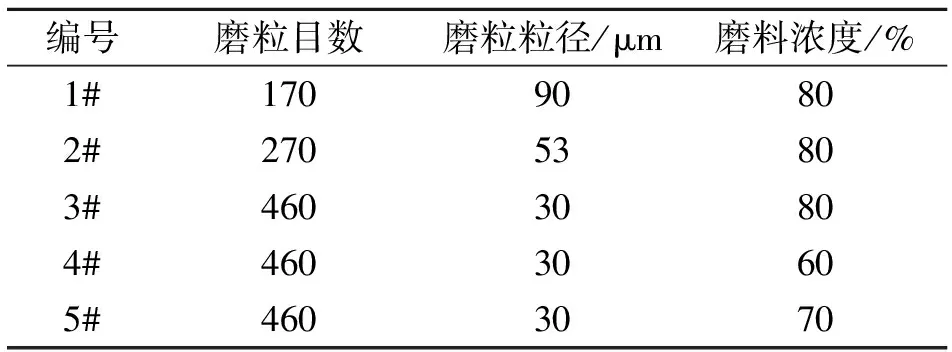

圖1為進口壓力是6,8,12 MPa、出口壓力為大氣壓、采用3#磨料拋光時流體在預旋噴嘴內腔內環區域流動靜壓分布圖。

圖1 不同進口壓力下內環靜壓分布圖

由圖1可知,隨著磨料流動,靜壓有小幅降低。磨料流經葉片進氣邊時,葉背側壓力降幅明顯,在截面積最小時,靜壓變化最為劇烈,之后變化平緩,直至出口。葉盆側靜壓的變化趨勢與葉背側相似,但波動主要發生在葉片排氣邊的上游。產生上述變化趨勢的主要原因在于進出口截面積相差懸殊,磨料在入口處流動速度較慢,動能轉換為壓力能,磨料靜壓值較高[8],由于內腔截面積減幅較小,故靜壓值變化較小。當磨料流過進氣邊時,葉背側截面積變化較為明顯,靜壓也呈現出規律性遞減,達到最小截面積后趨于平穩。

保持進口壓力不變,改變磨粒粒徑和磨料濃度,內環靜壓分布趨勢相同。進口壓力8 MPa,采用2#磨料,入口處壓力為7 995 664 Pa,葉片位置平均靜壓力為3 992 961 Pa;進口壓力8 MPa、采用4#磨料,入口處壓力為7 995 786 Pa,葉片位置平均壓力為4 008 931 Pa。由此可知,零件內腔靜壓力的分布主要取決于進口壓力,降低磨料濃度,增大磨粒粒徑,葉片所在區域靜壓力略有提升[9]。對比不同工況可發現,進口壓力的一半幾乎都作用于葉片位置,所以葉片位置切削量較大,容易產生過拋現象。

1.2 速度場分析

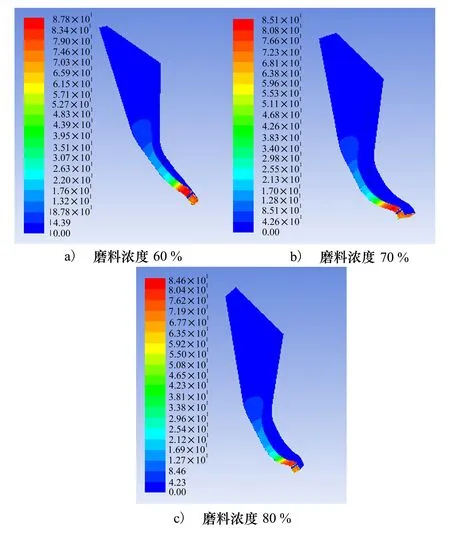

圖2為當進口壓力為8 MPa,磨粒目數為460,磨料濃度分別為80%,70%,60%時3種磨料在預旋噴嘴內腔流動中的速度分布圖。

圖2 不同濃度下磨料速度分布圖

改變工況,磨料流速分布規律大致相同,但最大流速不同。降低磨料濃度,單位體積磨粒數目減少,磨料流速提升,磨粒運動范圍變大,流動性、湍流效應增強。故生產中可適當減小磨料濃度。但濃度過低時則單位體積內磨粒數量少,參與切削的磨粒數目少,加工效率較低,拋光效果較差。進口壓力8 MPa、采用1#磨料,入口、出口處速度均降低,說明減小磨粒目數,相應磨粒粒徑增大,在磨料濃度較高時,單顆磨粒流動范圍變小,磨料流動性變差,導致磨料流速降低[10]。

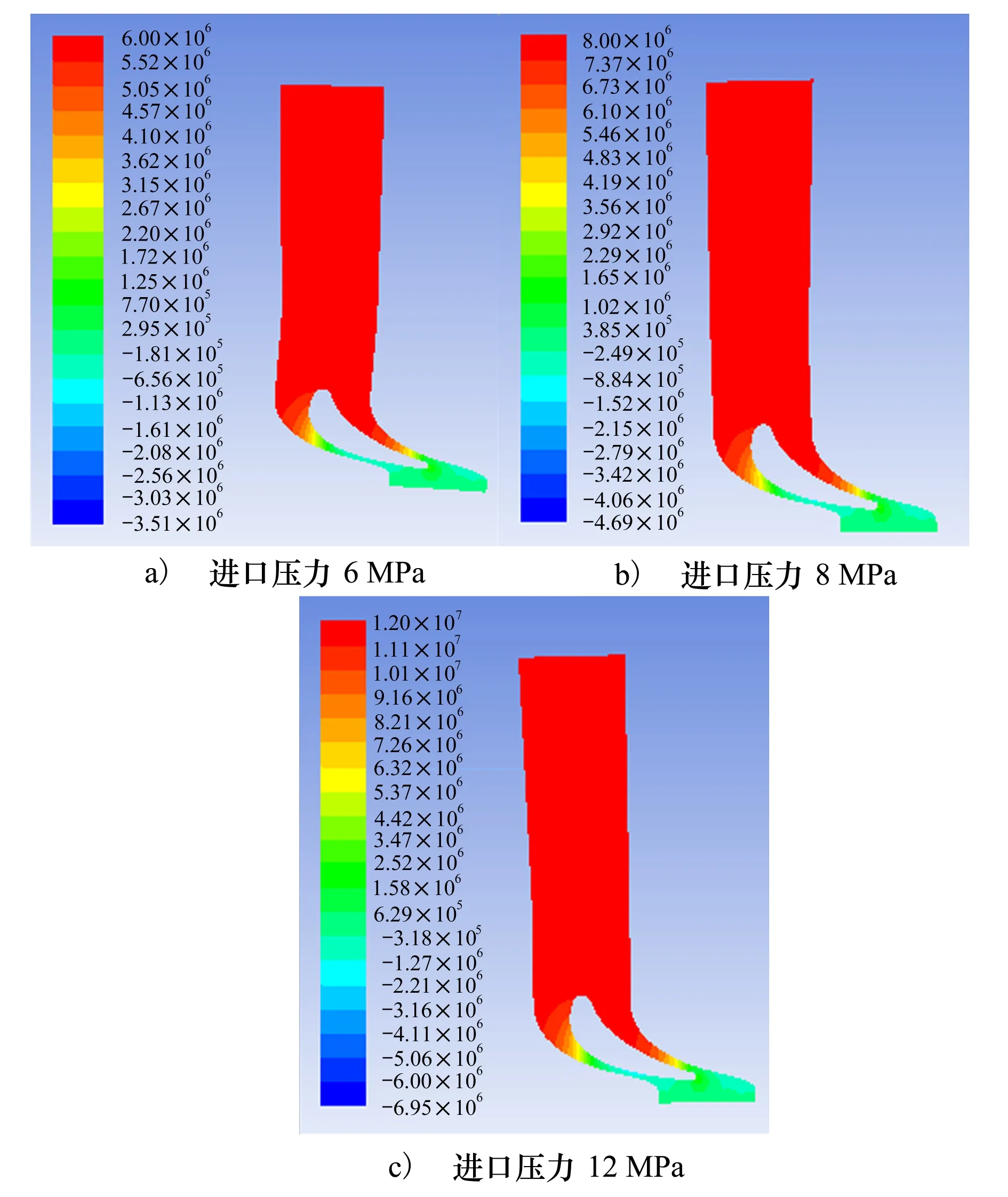

1.3 剪切力分析

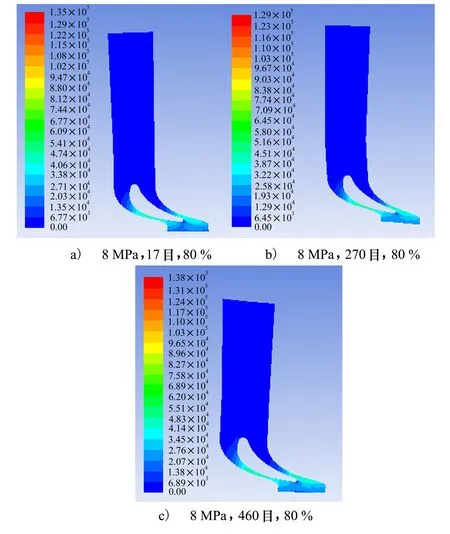

剪切力可直觀反映磨粒流對預旋噴嘴內腔的拋光效果,圖3為不同工況下預旋噴嘴內腔剪切力分布云圖。

圖3 不同磨粒目數下剪切力分布圖

分析可知,增加進口壓力可有效提升材料去除率,但在實際應用中,應避免加工壓力過大帶來的工件變形以及過拋的問題。設置進口壓力為8 MPa,磨料濃度80%,磨粒粒徑分別為170,270,460目,葉片剪切力分別為18 895,19 334以及19 478 Pa。可見隨著磨粒直徑減小,剪切力略有增大。分析可知,磨料濃度過高且粒徑過大時,磨料流動性降低,拋光效果差。保持進口壓力不變,磨粒粒徑為460目,磨料濃度為80%,70%,60%時,葉片位置的平均剪切力分別為19 478,21 484,23 255 Pa。可見隨著磨料濃度降低,葉片位置剪切力逐漸增加,其原因在于低濃度磨料流動性強,湍流更加充分,磨粒可積蓄更大動能完成切削[11]。

2 試驗裝置與試驗設計

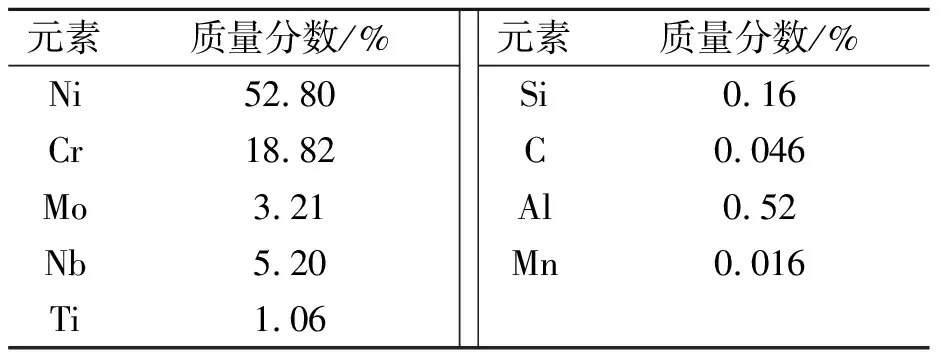

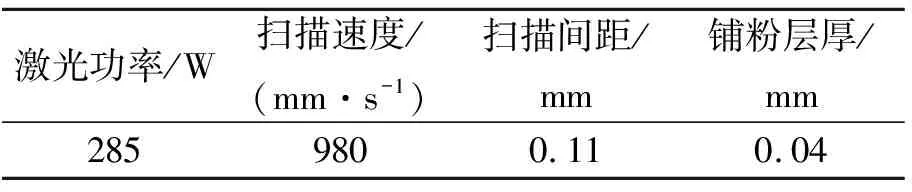

本文通過選區激光熔化技術成型預旋噴嘴典型結構試驗件,所選用設備為德國的EOS M280設備。成型材料為美國Carpenter生產的In718粉末,成分如表3所示,粒度范圍15~53 μm。

表3 粉末成分表

選區激光熔化技術工藝參數設置如表4所示。

表4 成型參數表

采用上述工藝參數,成型6組試驗件,一組用于分析增材制造預旋噴嘴的成型質量,其余5組用于探究磨粒流工藝對增材制造預旋噴嘴的拋光效果。

試驗件拋光前后內腔表面形貌的觀測采用奧地利Alicona Infinitefocus G4三維表面測量儀;拋光后表面粗糙度的測量采用德國馬爾MarSurf XR 20粗糙度測量儀;形變量的測量采用德國的博爾科曼高精度三維掃描儀。

試驗選擇碳化硅高分子彈性軟磨料,該磨料主要由碳化硅、二甲基硅油組成,為提高流動性以及兼容性還增加潤滑油、軟化劑等添加劑,具有柔韌性高、粘附力大、穩定性高等特點[12]。試驗選用了3種磨料,分別為磨粒粒徑300,360,450目,濃度均為80%。拋光采用西安斯曼克磨粒流精密機械有限公司SMKSXA-B600E磨粒流拋光機。

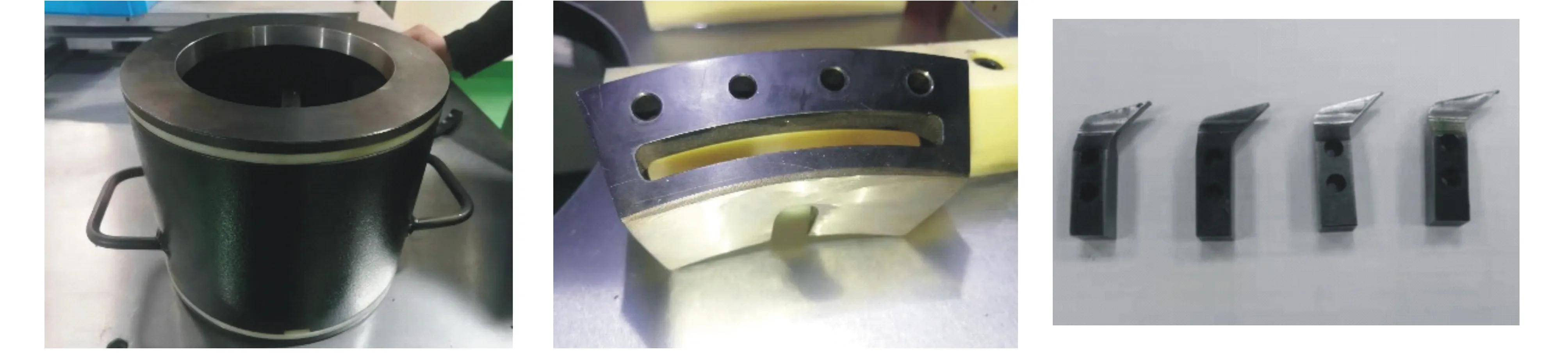

工裝直接決定拋光效果,試驗所用工裝主要包括起密封、引流作用的夾具體(見圖4)和2個提升拋光性能的功能模塊,即型芯結構與葉片導流裝置。

如圖5所示,型芯的發明實現了預旋噴嘴內腔流場分布的均勻性控制,解決了截面積較大一側 “欠拋”,截面積較小一側“過拋”的問題,同時避免壓力集中作用于葉片上,防止葉片進排氣邊等邊緣結構被破壞,有效地提升了拋光一致性。

導流模塊的上側為預旋噴嘴葉片的仿形結構,該結構與葉片形成圓滑過渡,使得磨料以切線方向流入零件,避免磨料對葉片排氣邊的直接沖擊。導流模塊的下側為長方體,長方體部分縱向分布2個銷孔,用于導流的固定。優化銷孔的位置可以改變導流與預旋噴嘴葉片排氣邊之間的距離,導流與導流之間構成了磨料的通道,使磨料在完整通過每個葉片時截面積不發生突變,磨料始終處于穩定的流動狀態,增強葉片葉背側拋光均勻性。

圖4 夾具實物圖 圖5 型芯實物圖 圖6 導流實物圖

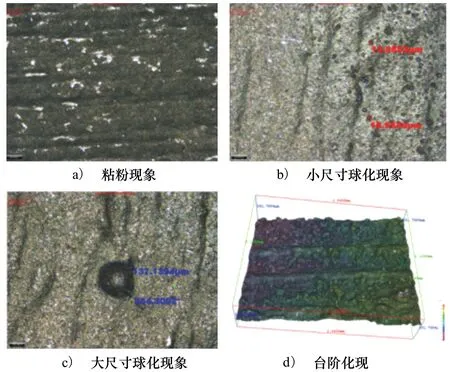

研究選擇正交試驗,研究磨粒粒徑、加工壓力、加工時間這3個影響因素,設計三因素三水平正交試驗,正交編碼如表5所示。

表5 三因素三水平正交試驗參數組合表

3 試驗結果分析

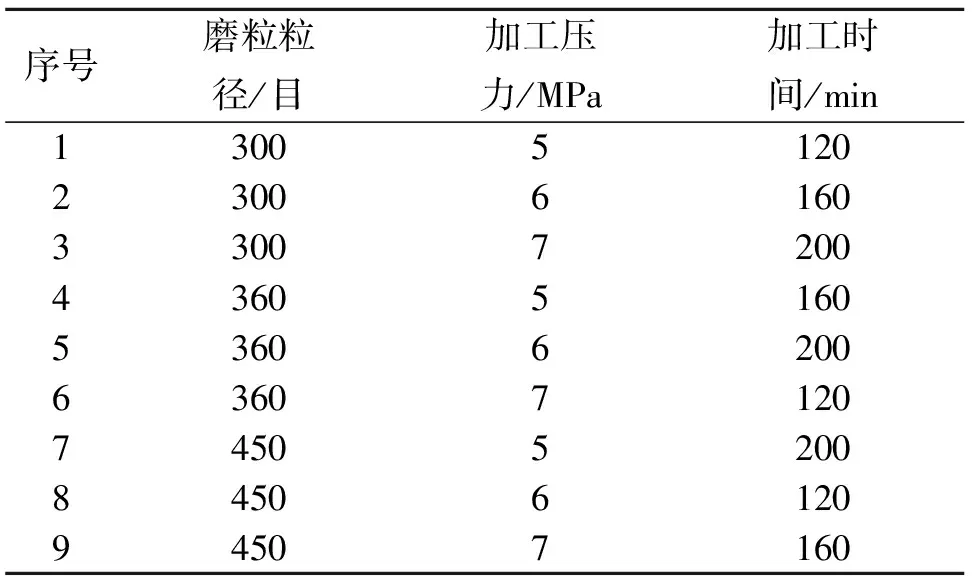

試驗件典型缺陷形貌如圖7所示。表面存在大量粘粉現象,增加放大倍數,可發現零件表面出現不

圖7 典型缺陷形貌

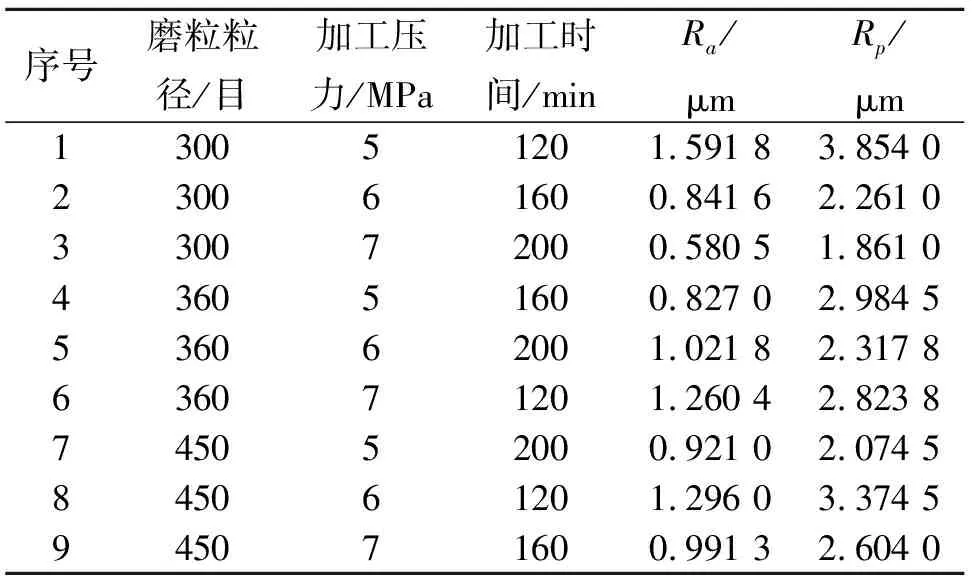

同情況的球化現象。圖7b)所示為葉片附近區域,該區域出現大量小尺寸球化效應,主要發生區域熔道分布明顯。球化尺寸從10~40 μm不等,距離葉片越近越明顯。同時零件表面隨機出現大尺寸球化現象,如圖7c)所示。該缺陷通常單獨發生,周圍無其他顯著缺陷,尺寸較大,直徑通常在100 μm以上,總體數量少,不會導致表面質量大面積惡化。本試驗工藝參數選取恰當,鋪粉層厚較低,臺階效應較弱,三維形貌如圖7d)所示。拋光后典型結構試驗件內腔表面粗糙度Ra、Rp測量結果如表6所示。

表6 表面粗糙度測量結果

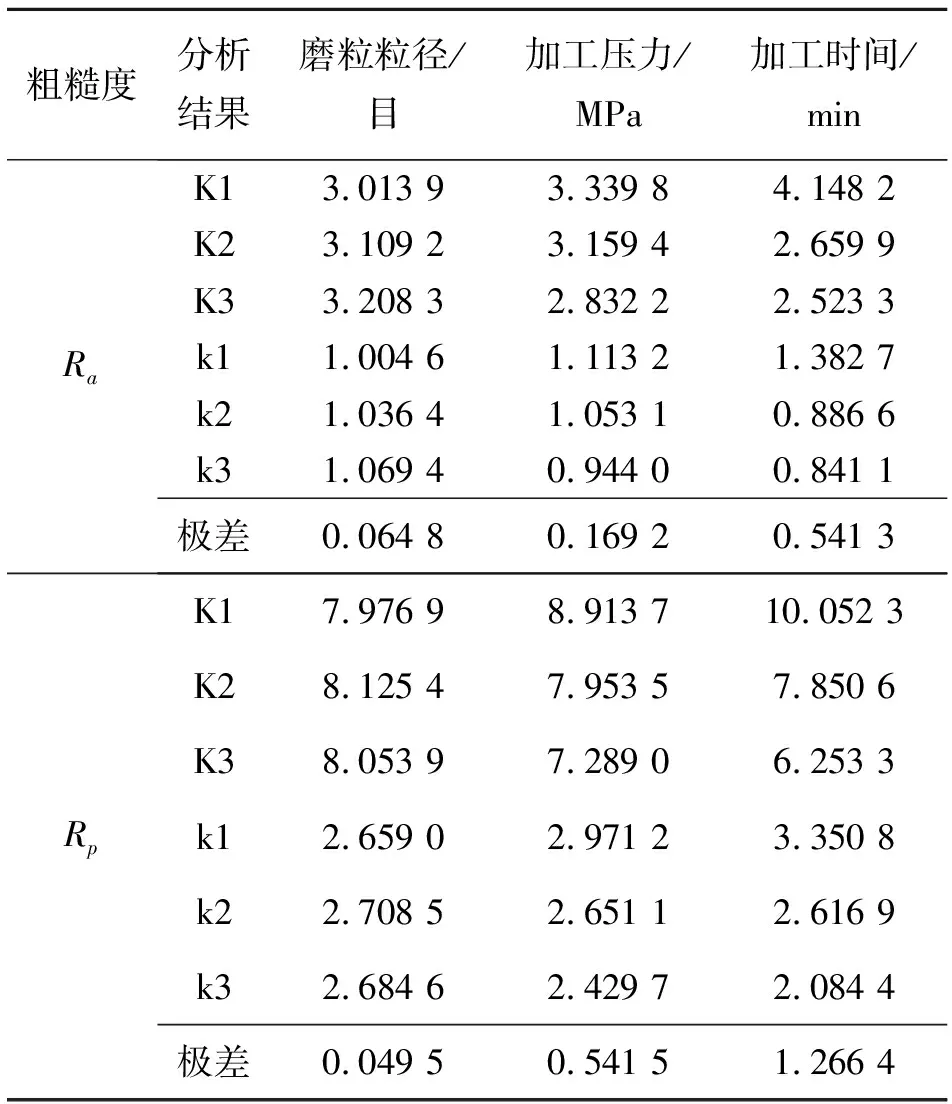

本文采用極差分析法處理所獲得的表面粗糙度Ra和Rp,極差分析法簡稱R法,他包括計算和判斷2個步驟,其內容如圖8所示,極差分析結果如表7所示。

圖8 極差分析法示意圖

表7 表面粗糙度極差分析結果

Rj反映了第j列因素的水平變動時,試驗指標的變動幅度。Rj越大,說明該因素對試驗指標的影響越大,因此也就越重要。于是依據Rj的大小,就可以判斷因素的主次。

根據極差分析原理可知,加工時間對零件表面粗糙度Ra影響最大,磨粒粒徑影響最小,Rp對工藝參數的敏感性規律與Ra一致,決定零件拋光效果的因素依次是加工時間、加工壓力和磨粒粒徑。最優工藝參數組合為磨粒粒徑300目、加工壓力7 MPa、加工時間200 min。

Ra隨磨粒目數提升呈現出升高趨勢,而Rp先升高后降低,但均不明顯。隨磨粒目數增大,磨料對零件表面的切削力降低,導致零件表面粗糙度升高。而當磨粒目數增至450目時,磨粒尺寸變化較小,原因為零件表面硬度大。因此在實際加工過程中,若工件硬度較大,零件表面粗糙度對磨粒目數的變化響應較弱,在調整磨粒粒徑時應有較大跨度[13]。但是當磨粒粒徑較大時,過高的加工壓力可能使得零件表面粗糙度高于初始粗糙度,因此應綜合考慮磨料的流動性、切削力來選擇合適的磨粒尺寸。

Ra,Rp隨加工壓力的增大呈現出較明顯的下降趨勢。隨著加工壓力增大,磨粒運動劇烈,磨粒對零件表面撞擊更頻繁,且磨粒壓入零件基體表面的深度增加,這都增強了磨粒對零件表面的加工效果。在實際加工中,為提高拋光效果可以適當提升加工壓力,但在加工薄壁零件時應注意避免壓力過高帶來的零件變形問題。加工時間由120增至160 min時Ra,Rp明顯下降,但當時間由160增加到200 min時,下降變緩。原因在于加工時間較短,拋光不完全,零件表面仍有大量熔道、球化等凸起狀缺陷未去除。加工時間延長,大量缺陷已去除,此時磨粒作用于零件基體表面,拋光效果變弱,材料去除量較少。實際加工生產中,適當延長拋光時間即可。

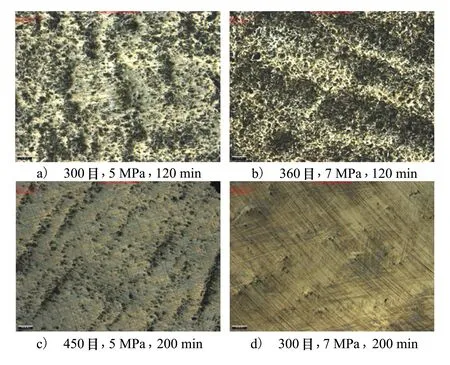

圖9為不同工藝參數下拋光后零件內腔表面典型形貌,可見粘附、聚集的大量金屬粉末全部消失,表面顯露出金屬光澤。圖9a)為對應參數下表面形貌圖,由于加工壓力低、時間短,拋光強度低,零件表面起伏大,仍有部分熔道存在且有大量球化殘留現象。圖9b)顯示由于增大加工壓力,磨粒切削效果增強,凸起輪廓已被顯著削平,表面可見劃痕。圖9c)可看到,延長加工時間后,表面波峰已基本被去除,高低起伏的熔道變得平滑,但殘留凹坑,原因是成型過程不穩定導致初始表面質量較差。圖9d)顯示,由于拋光強度較高,磨料對零件表面切削效果較強,零件表面的尺寸球化現象已被完全消除,熔道波峰均已被消除,呈宏觀平整表面,表面紋理均勻,呈現明顯的方向性,質量得到較大提升,金屬光澤好。

圖9 不同參數下零件內腔典型形貌

成型過程中掛渣以及殘留支撐等缺陷尺寸較大,肉眼可見,拋光后基本消失。內外環安裝柱下側區域表面質量得到較大提升,葉尖位置的殘留支撐也得到了較好去除。

4 結 論

本次研究通過選區熔化成型技術制備試驗件,經磨粒流光整后測量獲取零件表面典型缺陷以及粗糙度變化規律。試驗設計了拋光專用工裝,探究磨粒粒徑、加工壓力、加工時間對零件表面粗糙度Ra、Rp的影響規律,主要結論如下:

1) 壓力場仿真顯示入口靜壓隨入口壓力增大而增大,但增加的壓力主要集中在葉片的葉盆側和葉背側;速度場仿真顯示降低磨料濃度和增大加工壓力均會導致磨料流速提升,葉片處切削效應增強,而降低磨粒目數,磨料流速則降低;剪切力仿真顯示,增加進口壓力、減小磨粒直徑、降低磨料濃度,磨料剪切力增大。

2) 磨粒流工藝可以大幅度提升零件表面質量,拋光后葉片位置表面粗糙度由Ra=4.847 3 μm下降至Ra=0.360 6 μm左右。參數中對零件表面粗糙度的影響效果由強至弱依次為加工時間、加工壓力、磨粒粒徑,最佳工藝參數組合為加工時間200 min、加工壓力7 MPa、磨粒粒徑300目。

3) 拋光后零件表面的階梯、粘粉、球化效應、掛渣現象以及葉尖位置的殘留支撐均得到較好去除,仿真中零件整體拋光一致性較差以及葉片葉背側拋光效果不均勻的問題得到解決,并且并未影響到結構允許公差,說明所設計的工裝較為合理。