LOCA下小型抑壓式安全殼內流動與傳熱現象初步研究

陳耀峰,王升飛,*,方 圓,林盛盛

(1.華北電力大學 核科學與工程學院,北京102206;2.華北電力大學 非能動核能安全技術北京市重點實驗室,北京102206)

抑壓系統首先應用于BWR中,其快速降溫降壓、體積相對較小等特點,與小型堆的要求比較接近。因此,世界各國在小型堆概念設計中多采用抑壓技術[1,2]。

Yutaka等人主要研究氣體在沸水堆抑壓水池中對于壓力載荷的影響,在干井中分布較為均勻,蒸汽的流速以及空氣的含量會影響干、濕井連通管的喘振機制,從而影響到連通管的壓力載荷[3]。蒸汽進入抑壓系統,與壁面發生傳熱冷凝,在抑壓水池里發生直接接觸冷凝,并且可能產生熱分層等現象。Li等人通過30組試驗研究蒸汽質量流量、整體水溫和空氣質量分數對于水池溫度分布的影響,記錄并分析凝結過程和溫度分布的時間演變[4]。拉彭蘭塔理工大學利用PPOOLEX臺架,對熱分層和混合進行試驗研究,發現蒸汽的流量影響熱分層的發生[5]。Song等人認為直接接觸冷凝具有復雜性,輕水反應堆抑壓水池中的熱工水力現象很難預測[6]。Cai等人利用高速攝像機和粒子圖像測速技術(PIV)觀察氣泡變化情況和運動規律,通過對氣泡的行為分析,了解氣體在濕井中的傳熱特性[7]。

國內研究工作主要集中在抑壓水池,利用蒸汽或者其它高溫氣體,分析水池中射流及冷凝等行為[4,7]。事故后進入安全殼的高溫氣體包含不凝性氣體,王坤等人[8]利用MELCOR程序,表明小型堆安全殼凈容積較小,水蒸氣含量較高,氧氣含量較少,不會導致氫氣爆炸。

上述研究多是針對BWR開展的,而國內關于抑壓技術用于小型堆的研究較少。因此,有必要對小型抑壓式安全殼內的流動與傳熱特性開展研究。由于整個抑壓過程涉及相變、不凝氣體、壓力、溫度、幾何結構等多個因素,現象十分復雜。因此為更好地研究其機理,需要分階段,逐一研究各因素的影響。第一階段首先采用非相變工質空氣開展研究;第二階段采用蒸汽;第三階段采用混合氣體。本文是第一階段的模擬研究,為后續的實驗提供支持。

1 研究對象

1.1 幾何模型

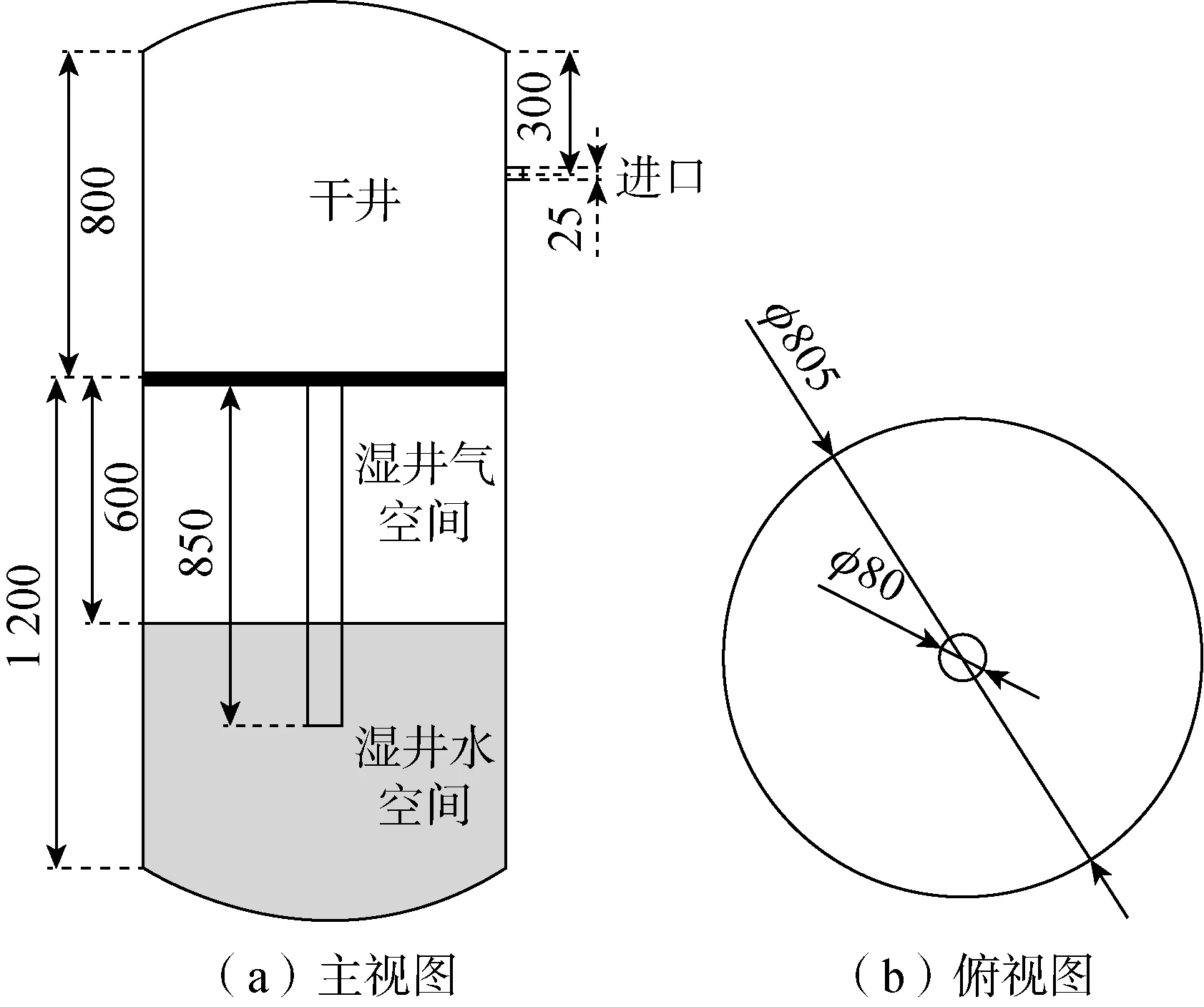

首先對抑壓系統進行簡化,將抑壓系統簡化為干井、濕井、連通管以及破口源,濕井由水空間和氣空間組成,如圖1所示。

干濕井隔板的中點為原點(0,0,0),以主視圖向右為x軸,向上為y軸,俯視圖向前為z軸正方向建立三維直角坐標系。

容器主體為干、濕井一體化抑壓系統,破口源尺寸為25 mm,干濕井之間的連通管直徑是80 mm,長度為850 mm,其余具體尺寸如圖1所示。

1.2 網格劃分

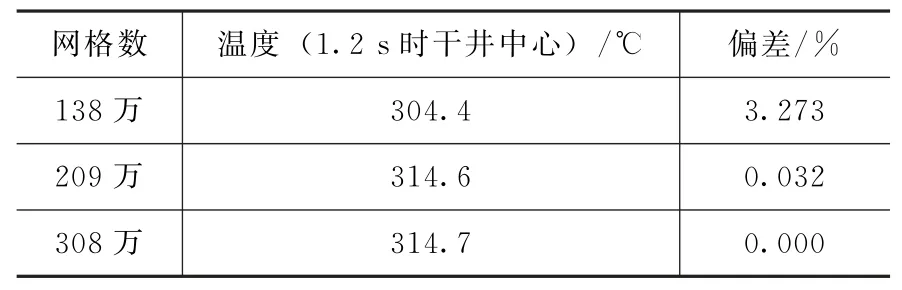

整個模型由209萬個非結構化網格組成,網格模型圖和質量圖如圖2所示。

圖1 抑壓系統簡化示意圖Fig.1 Simplified schematic of the pressuresuppression system

圖2 網格劃分及質量Fig.2 Mesh and quality

網格總數分別選取138萬、209萬和308萬,用以驗證網格無關性。表1結果表明,209萬網格在流場、溫度上幾乎不受網格數量影響,并且模擬計算速度較快,綜合考慮,選取209萬網格數量。

表1 網格無關性驗證Table 1 Mesh independence verification

2 模型及參數設置

在文獻[9]中,利用Fluent里VOF、標準k-ε湍流模型進行分析,并且模擬計算結果與實驗結果吻合較好。本文研究的幾何模型與之類似,采用干、濕井一體化設計,并且研究都涉及抑壓系統溫度及壓力特性。因此選取PPOOLEX臺架關于模型的一些相關設置。

2.1 VOF模型

2.1.1 體積分數方程

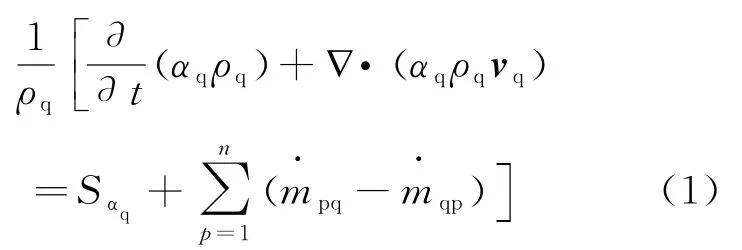

通過求解一個(或多個)相體積分數的連續性方程,可以實現相之間界面的跟蹤。對于qth相,該方程的形式如下:

α、ρ和v——相q中的體積分數、密度和速度值;

Sαq——0相q體積分數的質量源,基值為0。

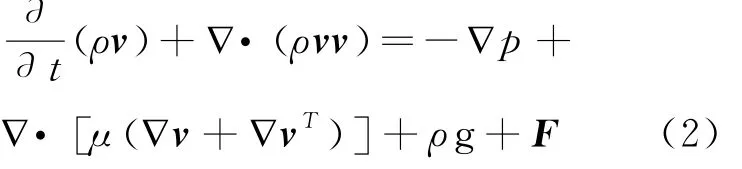

2.1.2 動量方程

在整個區域內求解一個動量方程,得到的速度場在各相之間共享。動量方程,通過物性ρ和μ,并且依賴于所有相的體積分數,具體表達式如下所示:

式中:μ——流體黏度;

F——表面張力;

ρ——相的密度;

g——重力加速度;

T——轉置符號。

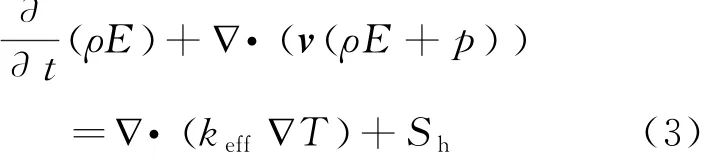

2.1.3 能量方程

各相之間的能量方程如下所示:

式中:E——能量;

Sh——源項;

T——溫度;

p——壓力;

keff——有效導熱系數。

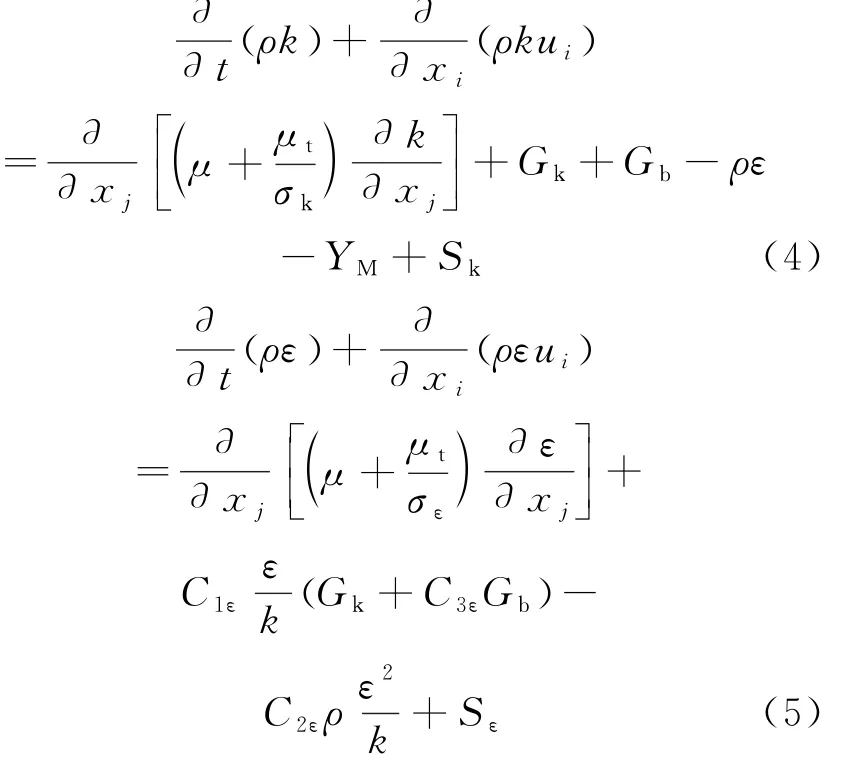

2.2 湍流模型

通過公式(4)~公式(5)的輸運方程計算,可以得到湍流動能k和耗散率ε

式中:Gk——平均速度梯度下所產生的湍流動能;

Gb——由于浮力而產生的湍流動能;

YM——可壓縮湍流中波動擴張對總耗散率的貢獻;

C1ε、C2ε和C3ε——常數;

σk和σε——k和ε的普朗特數;

Sk和Sε——自定義的源項;

ρ、u和μ——密度、速度和流體黏度。

2.3 參數設置

模型選取多相流中經典的VOF模型。入口條件采用質量流率,初始容器內的壓力為常壓,溫度為25℃,干井和濕井氣空間為空氣,空氣為理想氣體,其余物性參數采用Fluent默認值。抑壓容器邊界除入口外均密封,模擬時,壁面采取絕熱處理,主要觀察在干井和濕井中的變化情況。考慮進口速度和管徑大小,采用標準k~ε模型進行計算,近壁面選取可伸縮壁面函數(Scalable Wall Functions)。

3 模擬結果分析

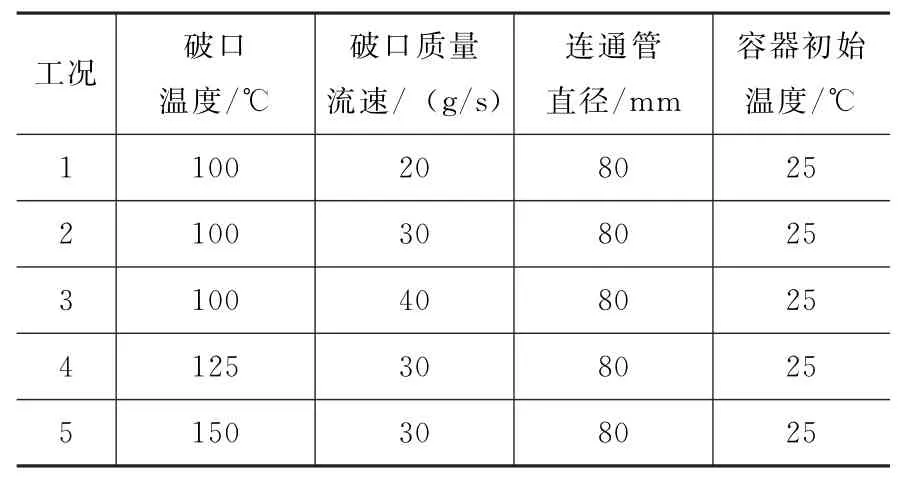

由于模擬是為后續試驗做支持,因此工況的選取由實驗臺架的參數范圍及待研究的關鍵因素(溫度、流量)共同決定。計算工況如表2所示。

表2 計算工況表Table 2 Calculation conditions

3.1 流動過程分析

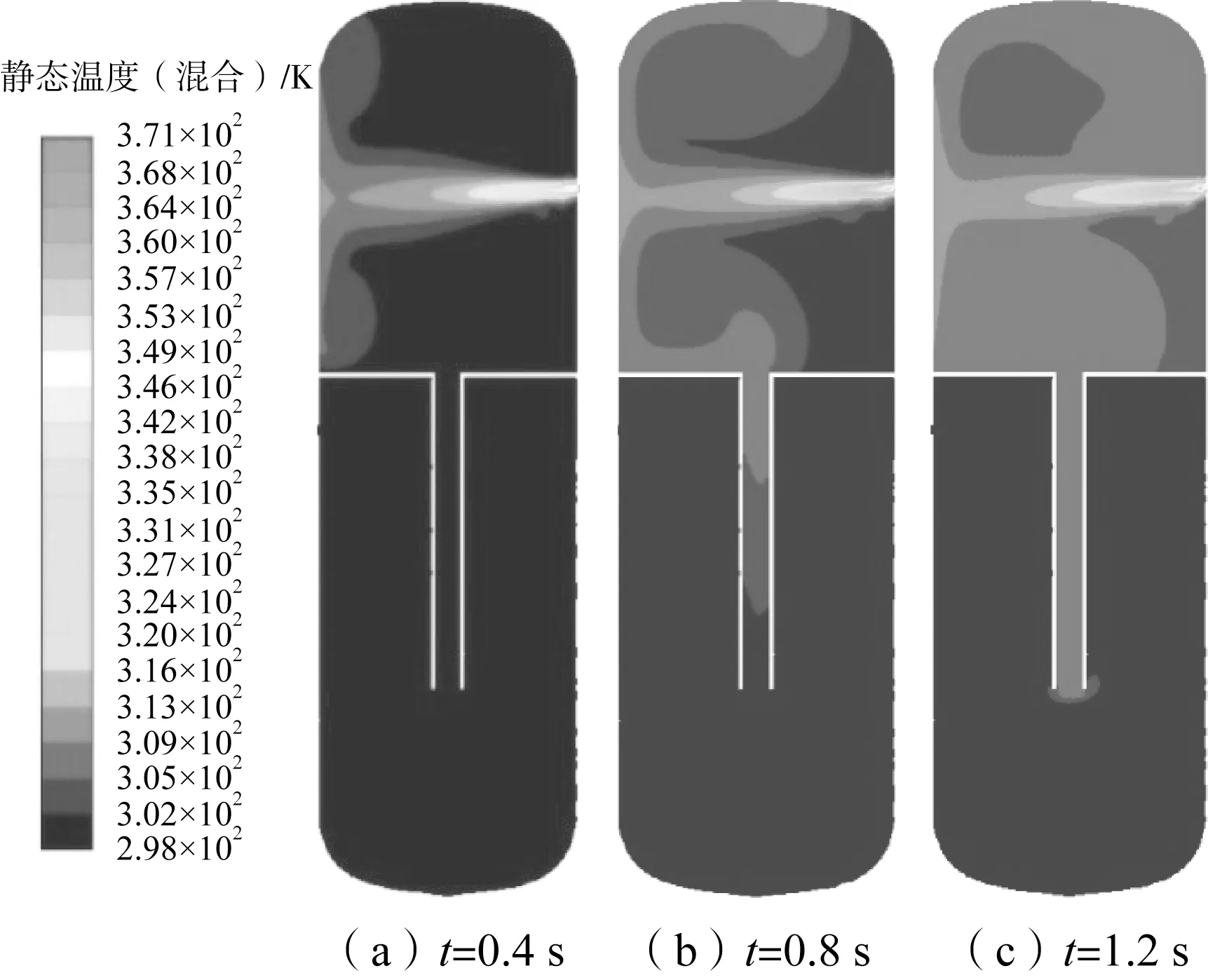

圖3 從左到右,依次為工況1在0.4 s,0.8 s,1.2 s時刻干、濕井內的溫度分布。由圖可知,空氣從破口噴出,以一定速度撞擊到干井壁面,對壁面造成熱沖擊,有可能導致熱疲勞損傷。

圖3 工況1不同時刻溫度分布圖Fig.3 The temperature distribution at different moments for Case 1

空氣繼續沿著壁面向周圍流動,干井上、下空間各形成1個環流。下半空間的環流在連通管附近,一分為二,部分空氣沿管道向下進入濕井,其余部分空氣繼續加熱干井的下半空間。之后,進入連通管的氣體在壓差作用下進入濕井水空間,加熱過冷水并從連通管底部溢出。

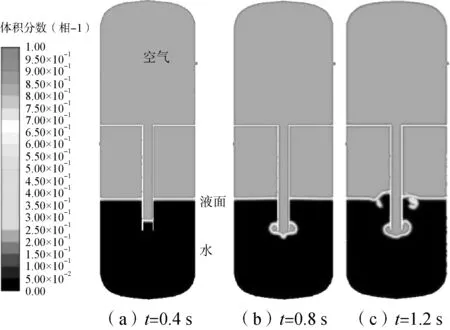

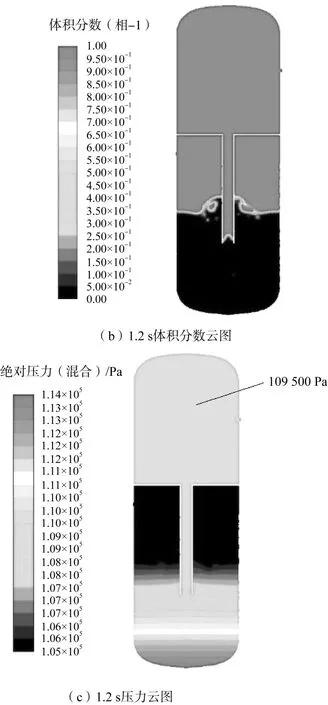

圖4 為工況1對應時刻干、濕井內的體積分數。由圖可以看出,熱空氣以氣泡的形式從連通管管口冒出,然后在浮升力作用下,從濕井水空間溢出,并導致液面產生一定幅度波動。

圖4 工況1體積分數圖Fig.4 The volume fraction diagram for Case 1

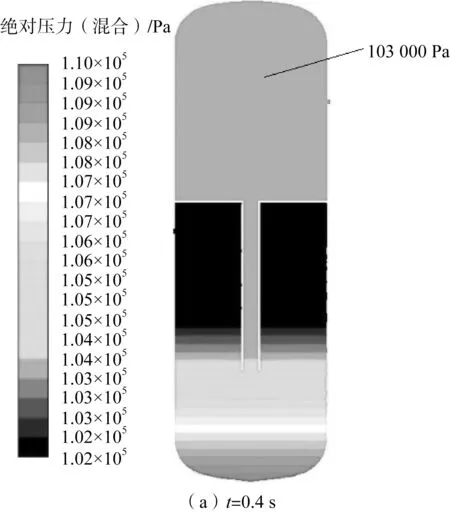

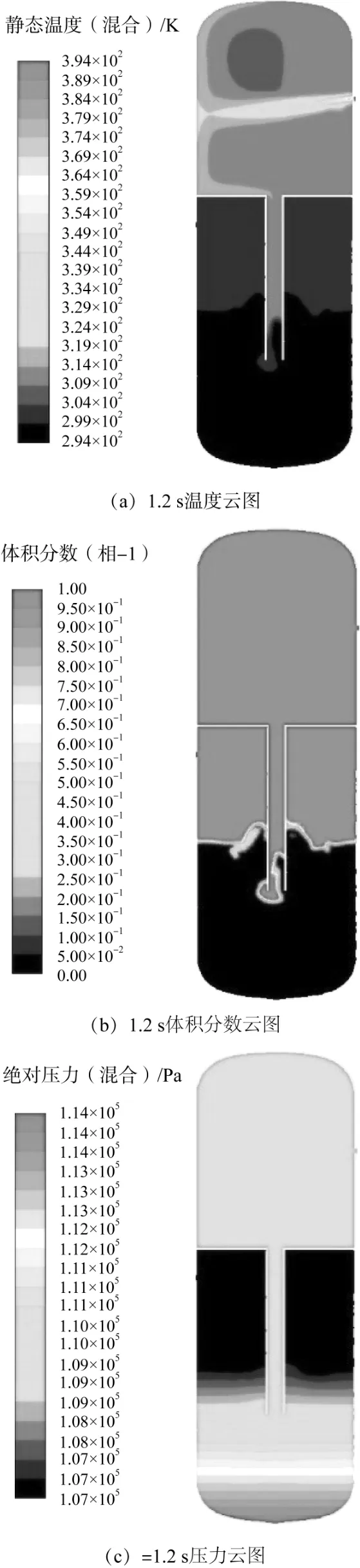

圖5 為工況1壓力在0.4 s,1.2 s時刻分布。由于水的靜壓力和空氣壓力的影響,壓力分布呈層狀結構。隨著時間推移,氣體質量增加,干井壓力升高,并且在連通管出口附近產生壓力波動,對連通管管壁產生一定壓力載荷。

圖5 工況1壓力分布圖Fig.5 The pressure distribution diagram for Case 1

3.2 進口質量流速影響

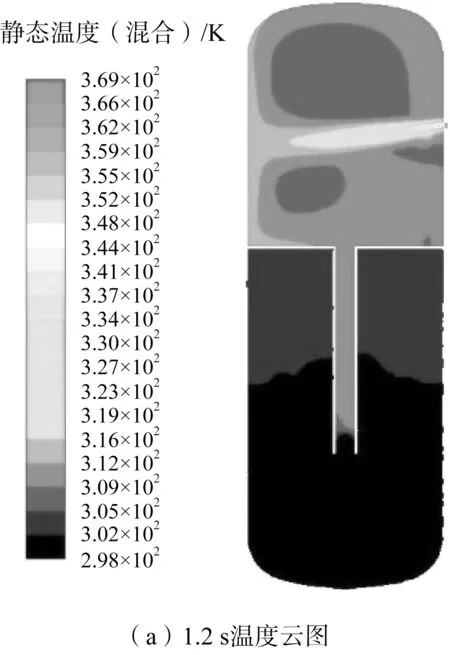

圖6 為工況2云圖分布。通過與工況1在1.2 s時溫度分布對比,發現干井內整體溫度升高,并且濕井內氣空間的溫度產生變化。說明熱空氣在濕井水空間冷卻后溢出水面,繼續加熱濕井氣空間。

圖6 工況2云圖分布Fig.6 The cloud diagram distribution for Case 2

對于體積分數分布,由于流速增大,氣體更快地進入濕井,水面的波動更加劇烈。而且,流速增加使抑壓容器內壓力整體升高,干井和連通管出口壓力變化明顯。

3.3 進口溫度影響

圖7 為工況4云圖分布,將工況4與工況2進行比較分析。由于進口溫度增加,1.2 s時,工況4干井內溫度更高,并且加熱速度更快,換熱更強,濕井內溫度分布與工況2基本一致,但連通管出口和水空間液面溫度因為氣泡溫度的不同而不同;對于體積分數,變化都比較劇烈,但氣泡分布形式有所差異;壓力大小和分布大致相同。

圖7 工況4云圖分布Fig.7 The cloud diagram distribution for Case 4

3.4 流速和溫度對壓力具體影響

3.4.1 連通管出口壓力分析

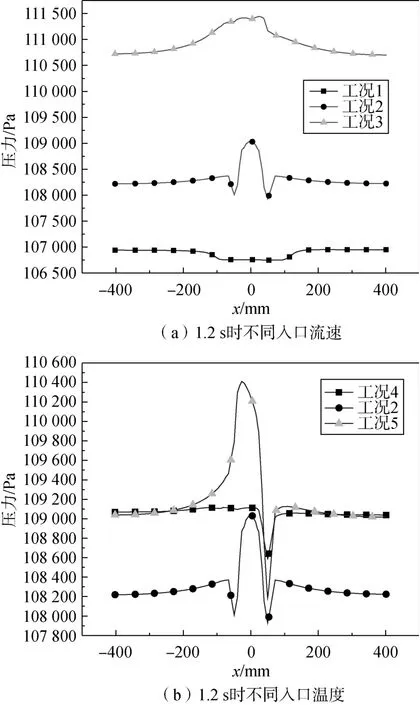

空氣進入容器1.2 s時,在連通管出口附近,壓力產生波動,其它位置變化平穩。由圖8(a)可知,流速越大,水平方向整體壓力升高,管口附近壓力振蕩加劇。對于圖8(b)中工況2和工況4,在1.2 s時刻,當破口溫度升高,連通管出口中心水平線方向壓力整體升高,并且在連通管出口附近壓力振蕩明顯;對于工況4和工況5,在管口處附近,溫度變化導致振蕩幅度加大。

圖8 出口水平面方向壓力變化Fig.8 The pressure change in the direction of the outlet horizontal plane

3.4.2 干濕井中心壓力分析

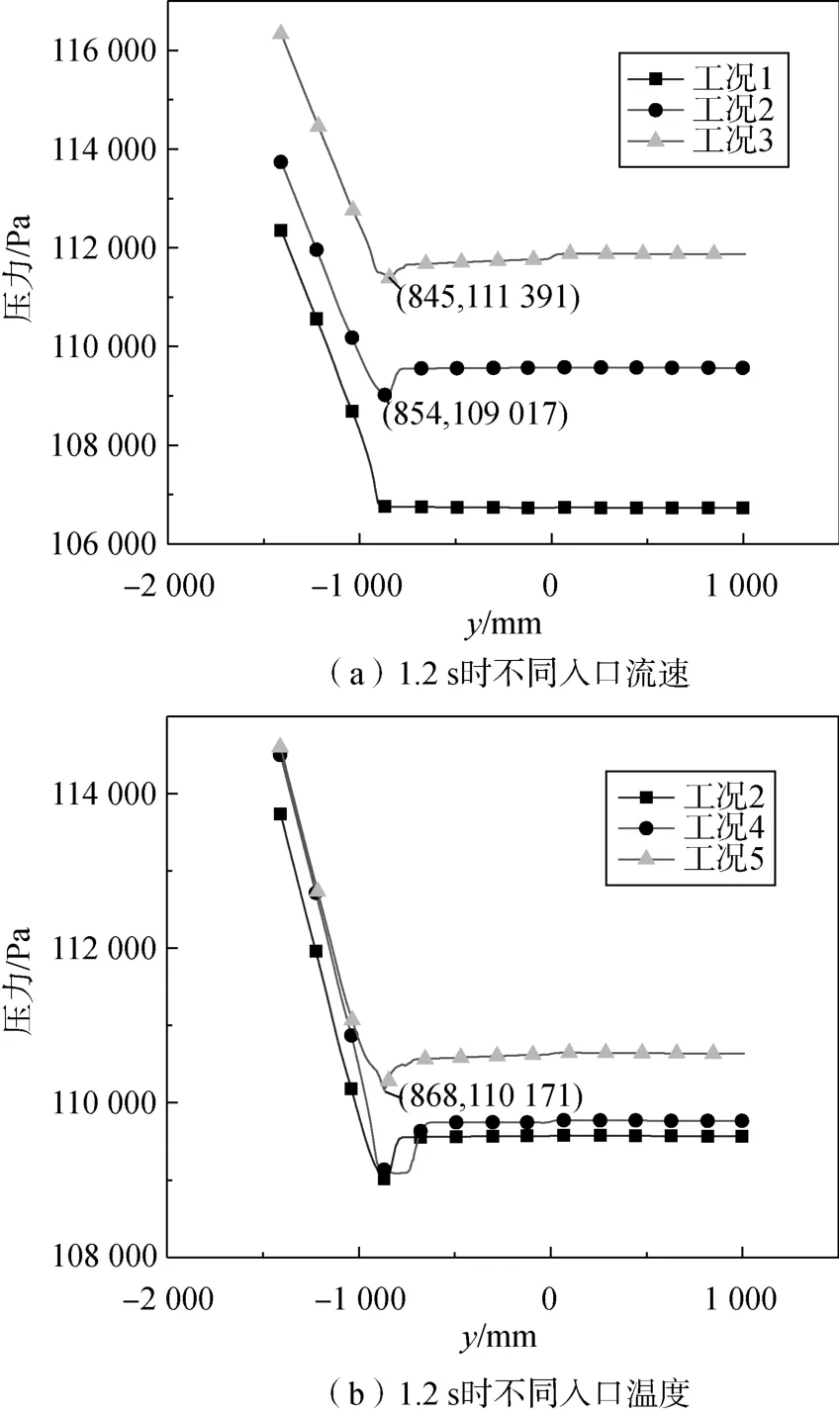

連通管出口平面中心點的坐標為(0,-850,0)。在圖9(a)中,由于水的靜壓力影響,濕井水空間的壓力要大于濕井氣空間的壓力和干井的壓力。連通管管口壓力變化與圖8一致,存在壓力振蕩,流速越大,振蕩越明顯。通過圖9對比發現,濕井底部到干井頂部的壓力差均隨著容器進口流速和溫度增大而改變。相對于入口溫度的增加,流速的增加對于濕井底部與干井頂部壓力差的影響更顯著。

圖9 濕井底部到干井頂部的中心線方向壓力變化Fig.9 The pressure change in the centerline direction from the bottom of the wet well to the top of the dry well

4 結論

利用Fluent軟件,模擬以空氣為工質的LOCA下抑壓系統內流動與傳熱變化,分析其演變過程及各因素的影響,得到以下結論:

(1)熱空氣以噴射的方式進入干井,對壁面產生一定的熱沖擊。隨后形成上、下2個環流加熱干井,同時使熱空氣得到初步冷卻。隨后,熱空氣通過連通管進入濕井水空間進行對流傳熱,氣體溫度進一步降低。最后,氣泡從水空間溢出,對水面造成擾動,導致壓力波動,有可能影響容器的完整性。而且,溢出的氣體持續加熱濕井氣空間,使其壓力逐漸增大。

(2)由于射流和氣泡的影響,在連通管出口附近產生壓力振蕩,隨工質流速和溫度增大而加強;濕井底部與干井頂部的壓力差,同樣受破口流速和溫度影響,并且流速對于該壓力差的影響更顯著。