SiC/SiC復合材料在高溫空氣中的氧化行為

洪智亮,張巧君,李開元,郭洪寶,張程煜,劉永勝

(1 中國航發商用航空發動機有限責任公司,上海 200241;2 西安航空制動科技有限公司,陜西 興平 713106;3西北工業大學 超高溫復合材料重點實驗室,西安710072)

連續碳化硅纖維增韌碳化硅基復合材料(SiC/SiC復合材料)具有耐高溫、低密度等特點,能夠滿足航空發動機的輕質、耐高溫、長時間使用等要求[1-6]。目前SiC/SiC復合材料的研究與應用取得了較大的進展,但是其在航空發動機上的應用仍面臨著氧化腐蝕的問題。為避免SiC/SiC復合材料的氧化,目前最常用的技術是在其表面制備抗氧化和環境障礙涂層。SiC/SiC復合材料內各結構單元存在非均質和各向異性等特點[7-8],再加上服役過程中載荷和環境等的共同作用,涂層會發生脫落,氧化介質便通過復合材料本身的孔隙和裂紋進入材料內部發生反應,造成材料發生氧化損傷,顯著降低復合材料的使用壽命[9]。

為了揭示國產SiC/SiC復合材料在高溫燃氣環境中的氧化腐蝕行為,本工作研究了SiC/SiC復合材料在1100~1300 ℃空氣環境中的氧化行為,獲得了該材料的氧化動力學,結合氧化后材料的形貌、成分和物相演變規律,從而揭示SiC/SiC復合材料的空氣氧化機理。

1 實驗材料與方法

SiC/SiC復合材料由化學氣相滲透法(CVI)制備,其增強預制體為平紋編織碳化硅纖維布,其界面層為BN。材料的密度為2.47 g/cm3,氣孔率為15.76%。試樣形狀為長條形,其長度、寬度和厚度分別為70,9 mm和3.5 mm。氧化實驗前,量取試樣尺寸后用酒精超聲清洗,然后烘干稱重。氧化實驗在箱式電阻爐(SX16-20×20×30-SHJD)中進行,溫度為1100,1200 ℃和1300 ℃,氧化總時間為300 h,測試時間點為5,10,25,50,100,150,200,300 h時取出試樣,冷卻至室溫后稱重,隨后測試材料氧化后的剩余彎曲強度,每次取3個試樣。

利用X射線衍射儀(XRD,X’Pert PRO)對不同氧化時間的試樣進行物相分析,得到物相演變規律。采用掃描電子顯微鏡(SEM,ZEISS SUPRA 55)觀察微結構,使用SEM配備的電子能譜儀(EDS,型號:X-Max 20)分析試樣表面和截面成分。通過X射線光電子能譜(XPS,Axis Supra)分析氧化后試樣,進一步確定氧化物層的性質。

2 結果與分析

2.1 氧化動力學

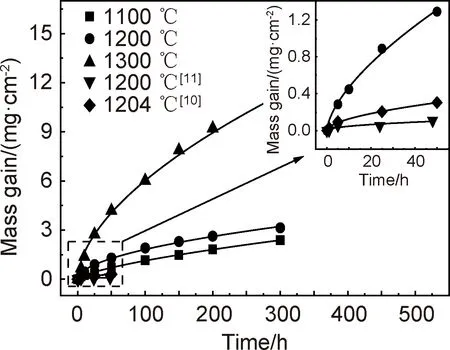

圖1為SiC/SiC復合材料在1100,1200 ℃和1300 ℃空氣中氧化300 h單位面積增重與氧化時間的關系,為了進行對比,還引用了Fox等[10]和Nasiri等[11]采用CVI制備的SiC/SiC復合材料分別在1204 ℃干氧、1200 ℃空氣環境中的實驗結果。由圖1可知,SiC/SiC復合材料在3個溫度點的單位面積質量增重均隨氧化時間的延長而增加,且隨溫度的升高而增加,而1300 ℃時其氧化增重更為明顯。3個溫度點的氧化動力學都符合拋物線規律,這種拋物線行為表明SiC/SiC復合材料的氧化受擴散機制控制。Pultz等[12]提出SiC的氧化受到在1270~1430 ℃的SiC/SiO2界面的CO解吸控制,因為解吸后更多的表面可用于進一步氧化,這可能是SiC/SiC復合材料在1300 ℃質量急劇增加的原因。

圖1 SiC/SiC在不同溫度的單位面積質量變化曲線Fig.1 Mass variation curves of SiC/SiC composites at different temperatures

由圖1可知,本實驗所用材料氧化50 h后的質量增加明顯高于Fox等[10]和Nasiri等[11]的研究結果。氧化速率常數與溫度服從式(1)的關系。表1列出了SiC/SiC復合材料在不同溫度的氧化速率常數。可以看出,該材料的氧化速率常數比Fox等[10]和Nasiri等[11]的結果大1~2個數量級。表2列出了實驗材料與文獻中的材料的基本參數。對比這些材料的區別可知,實驗材料孔隙率偏大,試樣與氧的接觸面積更大,傳輸氧的孔隙更多,導致該材料更容易發生氧化。同時,由式(1)得到國產SiC/SiC復合材料的氧化活化能E為262 kJ/mol,遠小于Nasiri等[11]的619 kJ/mol,表明該材料更易受到氧化。

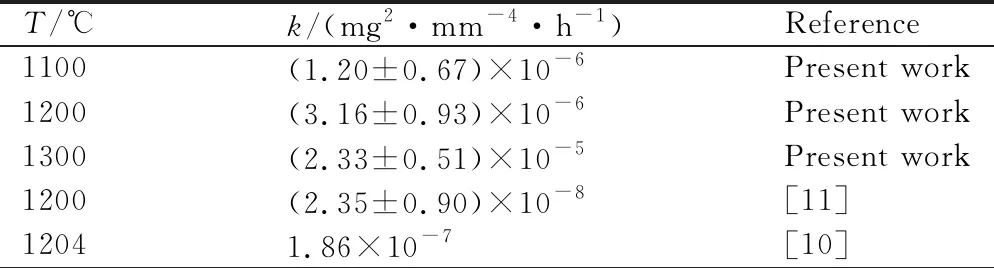

表1 SiC/SiC復合材料在不同溫度的氧化速率常數

表2 CVI-SiC/SiC復合材料性能比較

(1)

式中;A為指前因子,mg2·mm-4·h-1;E為活化能,kJ/mol-1;R為氣體常數,J·mol-1·K-1;T為溫度,K。

2.2 表面物相分析

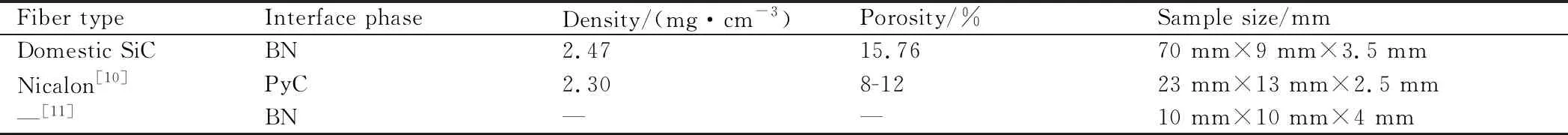

圖2為SiC/SiC復合材料在不同溫度下氧化300 h后的XRD圖。可以看出,在1100 ℃時,幾乎沒有氧化物的衍射峰;在1200 ℃和1300 ℃時,復合材料氧化形成了α方石英和β方石英兩種相的衍射峰,且峰強度隨實驗溫度升高而增加,說明SiC/SiC復合材料在1100 ℃時發生了輕微氧化,溫度高于1200 ℃時復合材料的氧化程度隨溫度升高而加劇。

圖2 SiC/SiC復合材料在不同溫度氧化300 h后的XRD圖譜Fig.2 XRD pattern of SiC/SiC composites after oxidation at different temperatures for 300 h

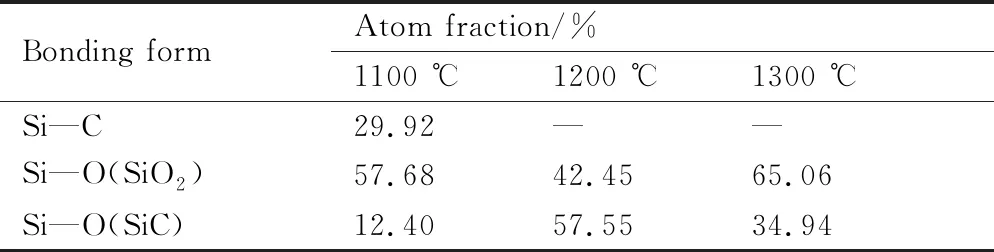

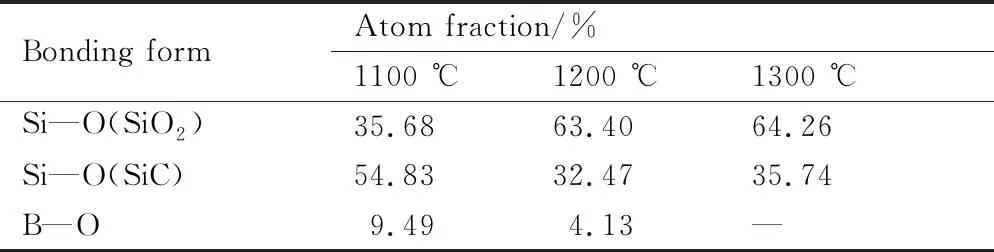

表3 SiC/SiC氧化300 h XPS中Si2p峰各鍵合狀態及含量

圖3(b)為SiC/SiC復合材料在不同溫度氧化300 h后O1s的XPS譜圖。經300 h氧化后,SiC/SiC復合材料的鍵態組成有:結合能為532.70 eV[14]的Si—O(SiC)鍵,結合能為533.32 eV的Si—O(SiO2)鍵,結合能532.84 eV的B—O鍵。鍵合形態的原子分數見表4。對于Si—O(SiO2)鍵的含量隨溫度的升高而增加,與XRD圖譜中SiO2峰強度隨溫度升高而增強相對應。B—O鍵含量隨溫度升高而下降,說明隨溫度升高,B2O3揮發速率遠大于其形成速率。

表4 SiC/SiC復合材料氧化300 h XPS分析O1s峰各鍵合狀態及含量

圖3 SiC/SiC復合材料在不同溫度氧化300 h后的XPS譜

2.3 微觀形貌

圖4是SiC/SiC復合材料氧化300 h后的內部表面形貌。由圖4可知,試樣長時間氧化后,表面都出現了白色物質且均勻分布在孔洞和纖維附近,隨溫度升高,白色物質覆蓋面增大。EDS檢測到的元素主要是Si和O,結合XRD分析結果,證實白色氧化物為二氧化硅相。

圖4 SiC/SiC復合材料在不同溫度下氧化300 h后的表面形貌和EDS圖譜 (a)1100 ℃;(b)1200 ℃;(c)1300 ℃Fig.4 Surface morphologies and EDS spectra of SiC/SiC composites after oxidation for 300 h at different temperatures (a)1100 ℃;(b)1200 ℃;(c)1300 ℃

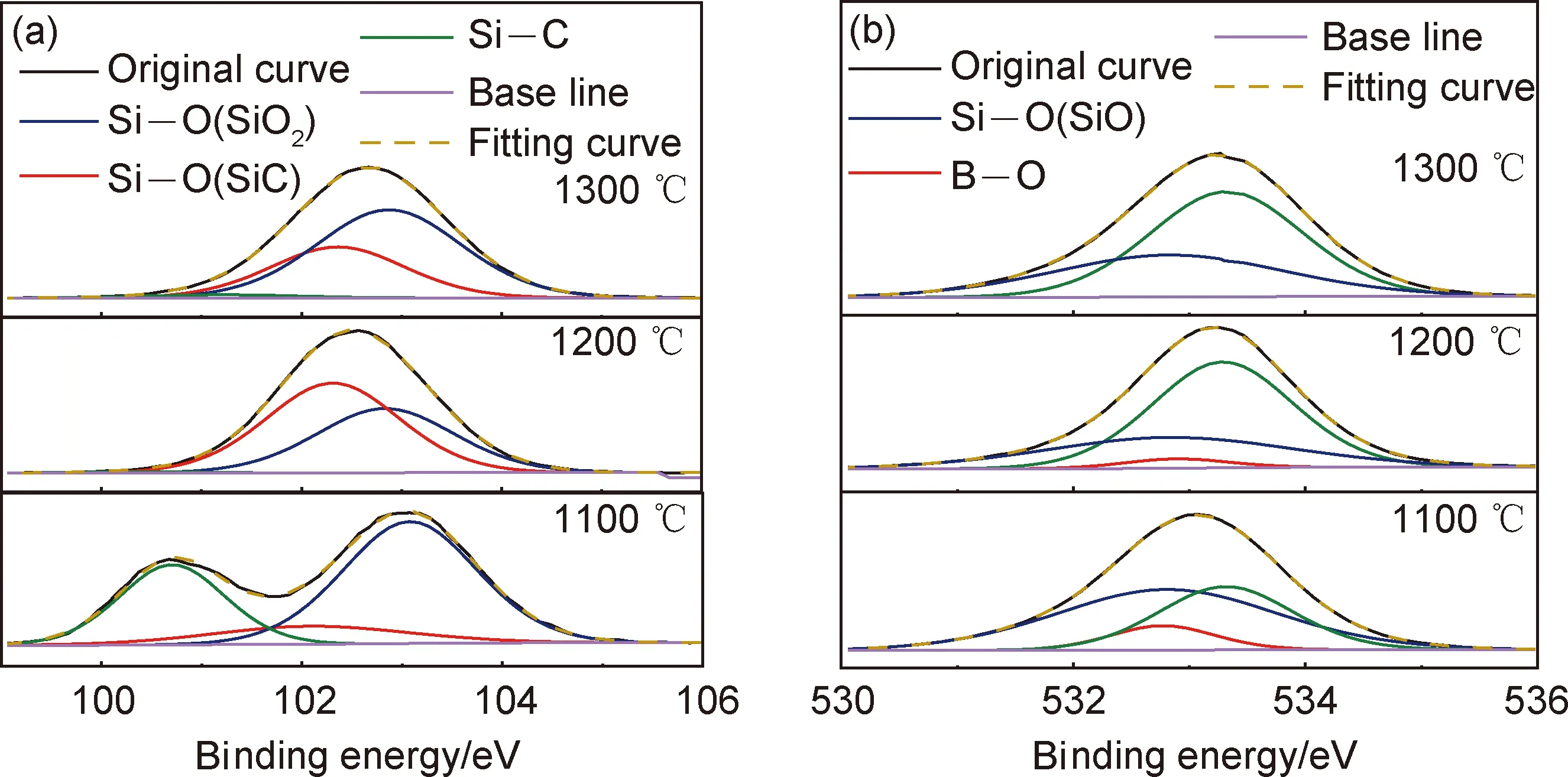

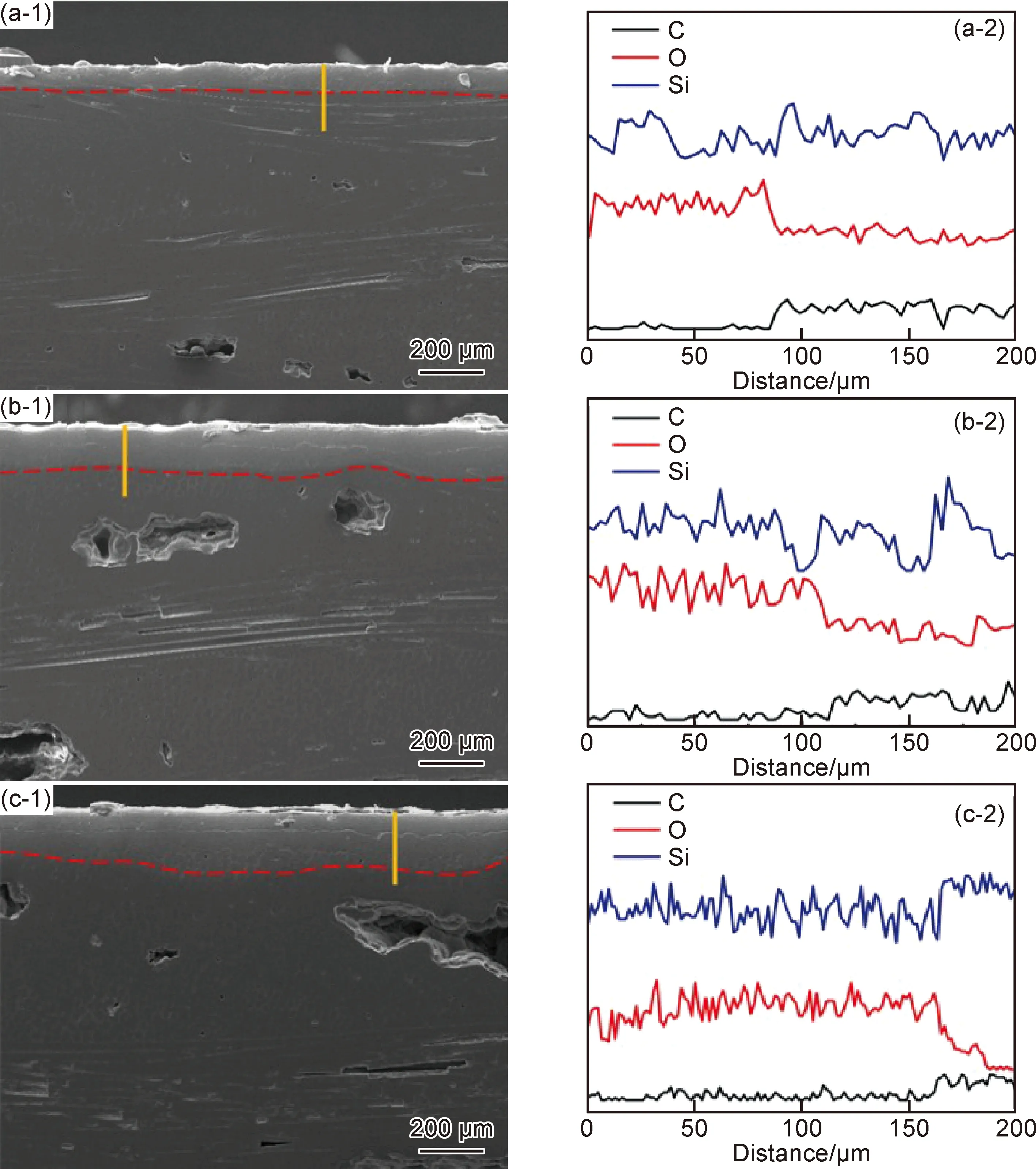

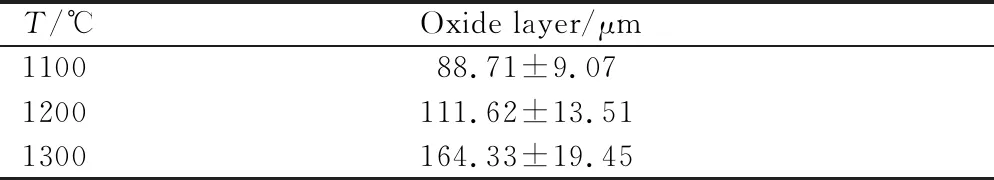

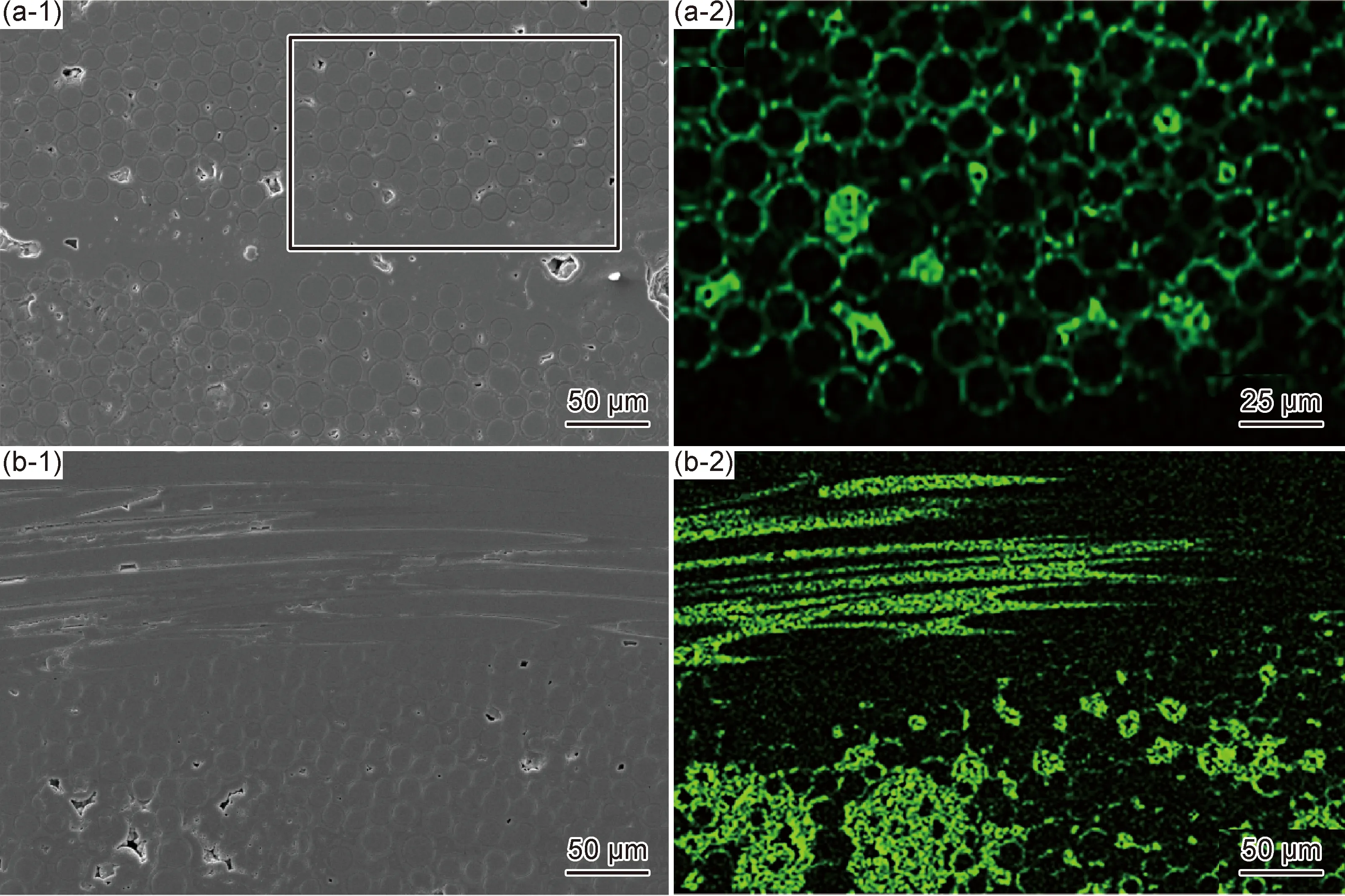

圖5是SiC/SiC復合材料在1100~1300 ℃下氧化300 h的截面SEM照片。表5列出了不同溫度的氧化層厚度。可以看出,隨溫度升高,氧化層厚度增加。Ervin[15]認為復合材料上氧化層的生長是由于氧離子或分子向材料內部擴散的結果,并且在很大程度上取決于實驗溫度和在氧化介質中的暴露時間。圖6(a-2),(b-2)分別是SiC/SiC復合材料經1200 ℃氧化200 h和300 h的氧元素在截面內的分布情況,可以看出,氧元素主要富集在BN界面相和基體的孔洞附近,這與Opila等[16]的研究結果一致。

圖5 SiC/SiC復合材料氧化300 h的截面SEM圖(1)和EDS分析(2) (a)1100 ℃;(b)1200 ℃;(c)1300 ℃Fig.5 SEM images (1) and EDS analysis (2) of SiC/SiC composites after oxidation for 300 h (a)1100 ℃;(b)1200 ℃;(c)1300 ℃

表5 SiC/SiC不同溫度下氧化300 h的氧化層厚度

圖6 SiC/SiC 1200 ℃氧化不同時間的SEM圖(1)及EDS分析(2) (a)200 h;(b)300 hFig.6 SEM images(1) and surface EDS analysis(2) of SiC/SiC composites oxidized at 1200 ℃ for different time (a)200 h;(b)300 h

2.4 強度保留率

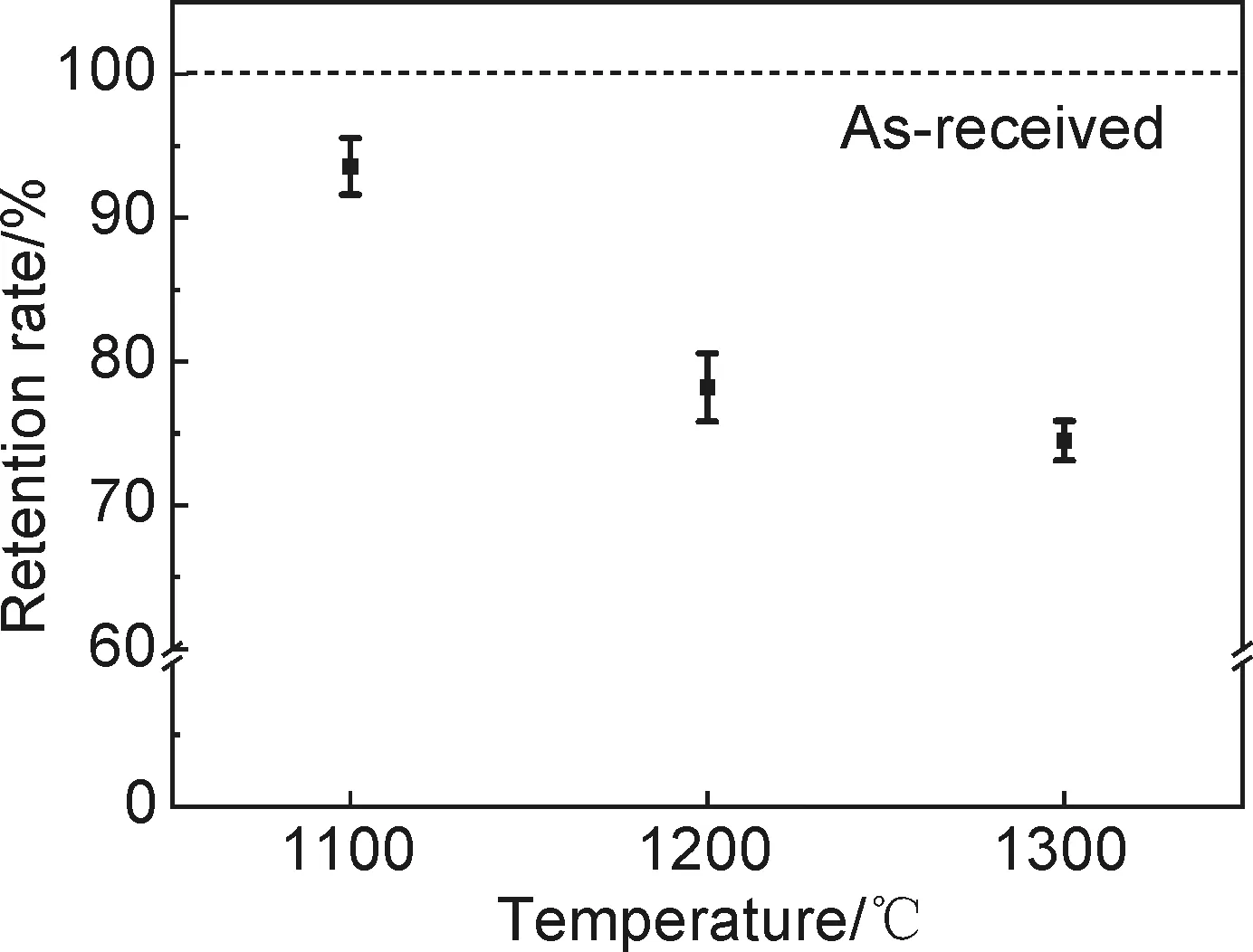

圖7為SiC/SiC復合材料不同溫度氧化300 h后的彎曲強度保持率。彎曲強度保持率隨氧化溫度升高而降低。導致材料彎曲性能下降的主要原因是:SiC/SiC復合材料的孔隙率為15.76%,而氧化過程中生成SiO2的量難以形成很好的SiO2薄膜用以封填基體原有的孔洞,為氧氣進入材料內部提供了流通通道,不能很好地保護BN界面和SiC纖維,降低了SiC纖維的性能,從而影響了復合材料的整體性能。

圖7 SiC/SiC復合材料不同溫度氧化300 h后的彎曲強度保持率Fig.7 Bending strength retention rate of SiC/SiC composites after oxidation for 300 h

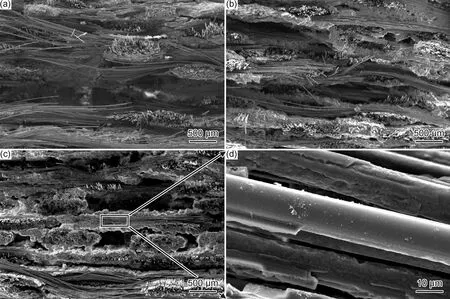

圖8是SiC/SiC復合材料的彎曲斷口形貌。1100 ℃和1200 ℃的斷口形貌較為相似,均有部分纖維拔出。1300 ℃的斷口平整,基本沒有纖維拔出。試樣受載達到最大時,發生開裂,產生裂紋。當裂紋擴展至纖維處時,由纖維繼續承載,出現偽塑性斷裂;圖8(d)是1300 ℃的局部放大圖,可以看出,纖維局部出現凹坑狀,氧化物與基體界面處形成氣泡、纖維侵蝕嚴重,不能很好地起到載荷傳遞和阻止裂紋擴展的作用,從而導致SiC/SiC復合材料的剩余彎曲強度下降,且表現出脆性破壞特征。

圖8 SiC/SiC復合材料氧化后的彎曲斷口形貌 (a)1100 ℃;(b)1200 ℃;(c),(d)1300 ℃Fig.8 Bending fracture morphologies of SiC/SiC composite after oxidation (a)1100 ℃;(b)1200 ℃;(c),(d)1300 ℃

2.5 氧化機理

由氧化動力學曲線,可知SiC/SiC復合材料在1100~1300 ℃是氧化增重型反應,可能會發生如下反應[11,17-19]:

(2)

(3)

B2O3(l)+SiC(s)=B2O3·SiO2(l)+CO(g)

(4)

B2O3(l)=B2O3(g)

(5)

1100 ℃時,SiC/SiC復合材料表面裸露的SiC和BN界面先與氧氣發生式(2),(3)所示的反應,形成少量的SiO2和B2O3。SiC纖維與SiC基體間的結合減弱;隨著氧化時間延長,部分B2O3揮發,殘留的B2O3促進復合材料中SiC相發生進一步氧化,并與SiO2形成了硼硅酸(式(4))[20]。此外,隨溫度升高,液相B2O3還可轉變為氣相(式(5))。在上述反應產生的CO氣體或B2O3氣相可以形成氣泡,氣泡破裂形貌如圖8(d)所示。因為BN界面在復合材料中的占比較小,且它的熔點為450 ℃,所以在XRD,EDS測試中沒有檢測到B元素,而在XPS測試中分析的與B有關的價鍵占Si,O,B三類的比例不到10%。結合圖6和圖7,基體SiC相反應的過程中會形成Si—O—C鍵態中間相,但是小部分SiC相都會直接氧化形成SiO2薄膜,不能完全覆蓋試樣表面,使得氧氣通過孔隙進入材料內部,導致材料內部的纖維受到氧化損傷,性能下降,從而影響了復合材料的整體性能。

SiC/SiC復合材料在高溫空氣環境中的性能損傷主要有:SiC基體損傷、BN界面損傷和SiC纖維損傷[21-22]。通過對SiC/SiC復合材料氧化過程的分析發現,在1300 ℃時,由于SiC和BN與O2發生反應生成的玻璃相表面有局部大小不一的孔洞,為氧提供通道,使得纖維遭受侵蝕強度降低。因為氧化時間較長,導致纖維表面出現凹坑,不能發揮其傳遞載荷和偏轉裂紋的作用。SiC/SiC復合材料氧化產生的氣體在基體界面處形成氣泡,第二相的黏結和晶界侵蝕等缺陷都可能是材料強度降低的原因。

3 結論

(1)SiC/SiC復合材料在1100~1300 ℃的氧化動力學服從拋物線規律,表明SiC/SiC復合材料的氧化受擴散機制控制。

(2)復合材料的表面氧化物為SiO2,且主要富集在BN界面相和基體的孔洞附近,表明在BN界面以及孔隙缺陷附近的基體更容易發生氧化。材料內部孔隙等缺陷為氧的擴散提供了通道,加速了氧的擴散。

(3)SiC/SiC復合材料的組元成分在高溫空氣環境中均發生氧化損傷,導致氧化后試樣的彎曲強度均有不同程度的降低。同時,BN界面層和纖維的氧化使得材料呈現脆性斷裂損傷特征。