基于全向輪的核電檢修全方位移動平臺的研究與實現(xiàn)

杜林寶, 龔衛(wèi)民, 王晨

(中核武漢核電運行技術(shù)股份有限公司,武漢430074)

0 引言

全方位移動機器人作為一種特殊的輪式移動機器人,具有在零回轉(zhuǎn)半徑下實現(xiàn)平面內(nèi)任意方向運動的特點,能夠在擁擠、狹窄的環(huán)境中高效運動[1]。在平面內(nèi),全方位移動平臺有3個自由度,可分別前后或左右直線運動、斜向45°直線運動、原地360°回轉(zhuǎn)及上述任意運動形式組合[2]。全方位移動機構(gòu)與傳統(tǒng)移動機構(gòu)相比具有許多優(yōu)點,所需工作空間小、效率高,已在倉庫儲運等作業(yè)場合狹小的領(lǐng)域得到了應(yīng)用[3]。核電站反應(yīng)堆水池內(nèi)設(shè)備較多、空間狹小,在水下檢修過程中由于空間受限,使得檢修工作受到很大限制。

針對上述情況,為了保證核電站水下檢修工作的順利實施,研究一種適用于核電站水下檢修的全方位移動平臺,平臺上設(shè)計有負載接口,可搭載攝像頭、機械手等不同的檢修工具完成水下檢修工作。

1 全方位移動平臺輪系結(jié)構(gòu)

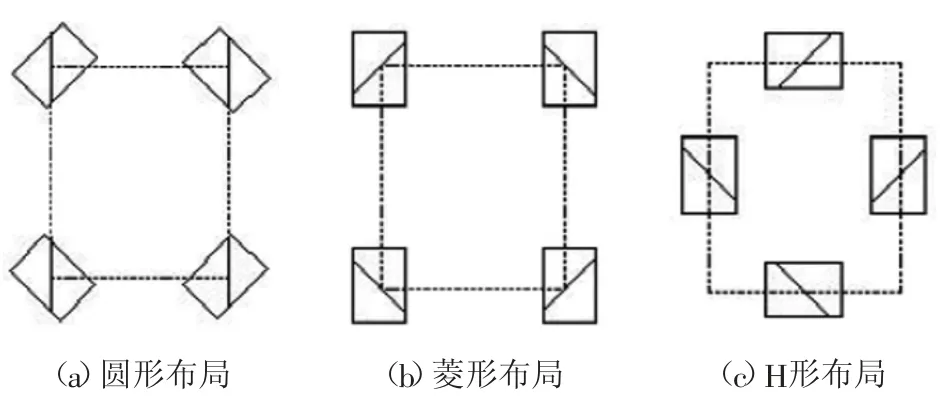

全方位移動平臺通常由機械結(jié)構(gòu)和控制系統(tǒng)組成。移動平臺機械結(jié)構(gòu)常采用三輪組合或四輪組合,多為四輪組合,輪子通常采用Mecanum輪或全向輪(瑞士輪)。對于四輪配置的移動平臺,一般將其設(shè)計成矩形、對稱配置四輪,以保證系統(tǒng)有穩(wěn)定的結(jié)構(gòu)和平穩(wěn)的運行狀態(tài)[4]。輪組的布局一般四輪組合布局方式,其中使用較多的有圓形布局、菱形布局及H形布局[5],如圖1所示。

圖1 輪組的典型布局方案圖

本文所設(shè)計的全方位移動平臺輪組采用圓形布局,輪子采用具有雙排輪的全向輪,如圖2所示,該類型的全向輪錯開分布的兩排輥子增加了輪子運行的連貫性。

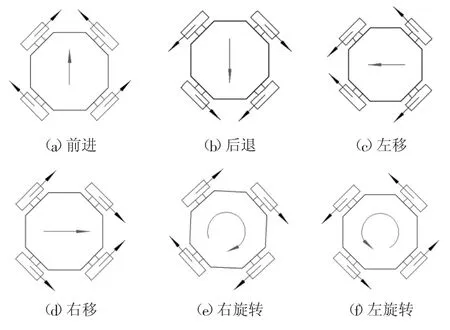

將全方位移動平臺的運動方式分解為零半徑的旋轉(zhuǎn)運動和前后左右的直線運動,這樣移動平臺就只有5種基本運動形式,在向非特殊方位角運動時,移動平臺通過旋轉(zhuǎn)運動和直線運動相結(jié)合即可實現(xiàn)全方位的運動。移動平臺的5種基本運動形式對應(yīng)的4個驅(qū)動電動機的轉(zhuǎn)動方式如圖3所示。

圖2 雙排全向輪

圖3 全方位移動平臺運動圖

2 機械結(jié)構(gòu)設(shè)計

圖4 全方位移動平臺結(jié)構(gòu)圖

根據(jù)核電水下檢修的特點及常用檢查類型,水下檢修過程中全方位移動平臺通常是在水池底部運動,為了保證檢查的準確性,通常要求低速運動,在0~0.5 m/min 可滿足檢查要求;池底為不銹鋼結(jié)構(gòu),相對平整;維修檢查過程中最大負載約為250 kg。全方位移動平臺主要由平臺板、驅(qū)動裝置和連接支撐件組成,結(jié)構(gòu)如圖4所示。

2.1 結(jié)構(gòu)介紹

全方位移動平臺上裝有4組全向輪(全向輪的運動學(xué)直徑為127 mm),每組全向輪配1個驅(qū)動電動機,4組全向輪采用圓形布局,每個電動機驅(qū)動1組全向輪。通過系統(tǒng)內(nèi)預(yù)定算法控制各個驅(qū)動電動機按照不同的轉(zhuǎn)動方向、順序等驅(qū)動全向輪轉(zhuǎn)動,通過運動組合實現(xiàn)全方位移動平臺在水平任意方向移動、原地360°回轉(zhuǎn)及各運動微調(diào)的功能,從而將移動平臺上搭載的檢修工具運送到預(yù)定地點。

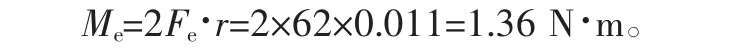

為了提高產(chǎn)品的工藝性和可維修性,將全向移動平臺的4個電動機、驅(qū)動軸、全向輪等組裝成4個驅(qū)動裝置。電動機減速后直接驅(qū)動錐齒輪轉(zhuǎn)動,通過錐齒輪傳動將動力傳遞給驅(qū)動軸,全向輪連接在驅(qū)動軸上,隨驅(qū)動軸同步轉(zhuǎn)動。

2.2 驅(qū)動力矩計算

為保證全方位移動平臺具有足夠的負重能力,必須選擇合適的電動機和減速機。選擇電動機和減速機時,按照移動平臺最大承重時單個驅(qū)動輪所需要的驅(qū)動轉(zhuǎn)矩進行計算,保證移動平臺具有足夠的動力。

平臺移動時需要克服阻力的影響,阻力可分為摩擦阻力、水的阻力和加速阻力。由于平臺設(shè)計運動速度和加速度均較小,因此設(shè)計計算中忽略水的阻力和加速阻力,只考慮摩擦阻力。

查機械設(shè)計手冊可得橡膠輪胎與混凝土路面的滾動摩擦因數(shù)μk=2.5,構(gòu)件池底部為不銹鋼板,鋼板比混凝土堅硬光滑,所以輪子和水池底部的滾動摩擦因數(shù)可以取μk=2.5,工作中單個全向輪對水池底部產(chǎn)生的壓力N=100×9.8=980 N,全向移動平臺運動時每個輪子需克服的滾動阻力為

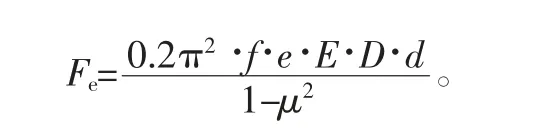

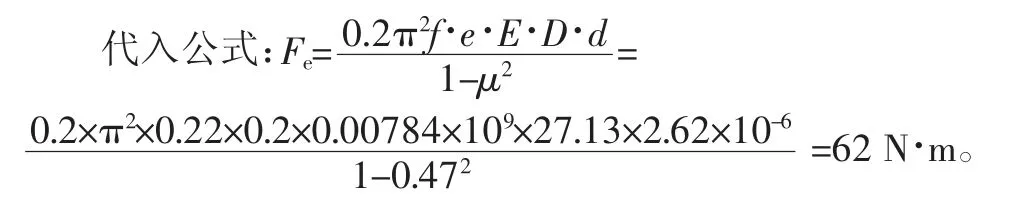

由于驅(qū)動軸上設(shè)計有雙重機械動密封,所以減速機驅(qū)動輪子轉(zhuǎn)動的過程中必須克服機械動密封中的密封圈與軸之間的摩擦阻力。機械動密封中每個密封圈對軸的摩擦阻力為[6]

式中:f為密封圈與軸之間的摩擦因數(shù);e為密封圈的壓縮率,本設(shè)計中壓縮率為0.2;E為密封圈材料的彈性模量;μ為密封圈材料的泊松比;D為密封圈自然狀態(tài)下的外徑,所選O形圈D=27.13 mm;d為密封圈的截面直徑,d=2.62 mm。

查機械設(shè)計手冊可得:f=0.22(鋼和夾布橡膠),E=0.00784 GPa,μ=0.47。

由于雙重機械動密封所產(chǎn)生的摩擦阻力矩為

所以在全向移動平臺運動的過程中,每個電動機驅(qū)動全向輪運動所需克服的阻力轉(zhuǎn)矩M′為

M′=M1+Me=2.45+1.36=3.81 N·m。

經(jīng)查機械設(shè)計手冊,加工精度8級的錐齒輪在稀油潤滑時的機械效率為η1=0.97,滾動軸承的機械效率η2=0.99,綜上所述,需要驅(qū)動電動機經(jīng)減速后的輸出轉(zhuǎn)矩為

設(shè)計過程中考慮2倍的安全系數(shù),因此選用輸出轉(zhuǎn)矩大于2×3.98=7.96 N·m的驅(qū)動電動機。

2.3 密封設(shè)計

為保證移動平臺能夠適應(yīng)水下環(huán)境,必須保證電動機和水下接頭等處于密封的環(huán)境。如圖5所示,通過電動機密封罩、減速箱體、驅(qū)動軸和密封件等的作用下,電動機處于一個相對封閉的環(huán)境,驅(qū)動裝置上設(shè)計有多重機械動密封和靜密封,保證驅(qū)動裝置在額定負載下能夠避免進水。

圖5 驅(qū)動裝置及機械密封結(jié)構(gòu)

圖6 電氣密封結(jié)構(gòu)

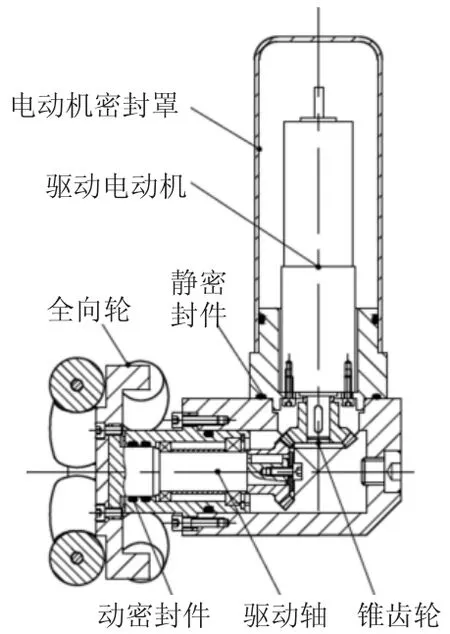

4個驅(qū)動電動機和全方位移動平臺上攝像頭線纜從控制系統(tǒng)集成為一根電纜,該電纜通過航空插頭連接到全向移動平臺上的一個水密集成盒上,從水密集成盒內(nèi)分出多條分支線路再連接到各個電動機及攝像頭,各個分支線路的末端連接有可拔插水密接頭,可拔插水密接頭固定在水密集成盒上,如圖6所示。

3 試驗

為了驗證全方位移動平臺的承載能力、運動能力及密封性等能否滿足設(shè)計的要求,對全方位移動平臺的樣機進行了多項試驗驗證,試驗的內(nèi)容主要包括空載運動、負載運動試驗和水下密封試驗等。

1)空載試驗。將全方位移動平臺放置在地面上,通過操作控制系統(tǒng)設(shè)定全方位移動平臺的運動速度,然后通過軟件或操作手柄使其向任意方位運動,觀察全方位移動平臺運動是否連續(xù)、靈活,運動速度是否與設(shè)置相符合,轉(zhuǎn)動過程中是否有卡澀現(xiàn)象。

試驗表明:在空載情況下,全方位移動平臺在地面上運動連續(xù)、靈活,可實現(xiàn)不同的運動速度,且運動過程中無卡澀現(xiàn)象,能夠按照指定的方向運動。

2)負載運動試驗。在空載試驗合格的基礎(chǔ)上進行負載試驗,負載試驗時將250 kg的重物放置在全方位移動平臺上,通過操作控制系統(tǒng)設(shè)定全方位移動平臺的運動速度,然后通過軟件或操作手柄使其朝向任意方位運動,觀察全方位移動平臺運動是否連續(xù)、靈活,運動速度是否與設(shè)置相符合,轉(zhuǎn)動過程中是否有卡澀現(xiàn)象;卸載后仔細檢查機械結(jié)構(gòu)是否存在明顯變形或損傷。

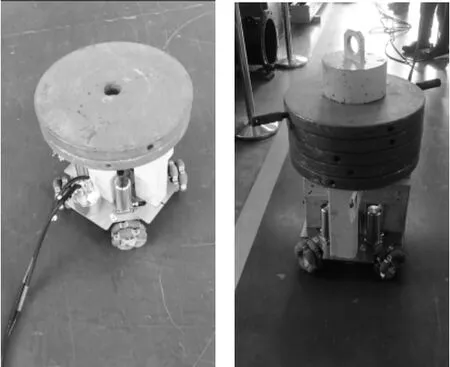

圖7 全方位移動平臺負載試驗圖

試驗表明:全方位移動平臺在負載250 kg的情況下其運動性能與空載運動無明顯差異;卸載后經(jīng)檢查,機械結(jié)構(gòu)無明顯變形或損傷。

3)水下密封試驗。為保證全方位移動平臺能否適應(yīng)水下工作環(huán)境,將其放置在水下進行試驗,實際工作時最大深度為水下12 m,即0.12 MPa的水壓,試驗時將全方位移動平臺放置在密閉容器內(nèi),將容器充滿水并將水壓充至0.16 MPa(相當(dāng)于水下16 m深)。通過操作控制系統(tǒng)使其在容器內(nèi)運動,通過水下攝像系統(tǒng)觀察運動狀態(tài)。試驗完成后將全方位移動平臺從容器內(nèi)取出,檢查各機械密封和電氣密封是否有漏水情況。

試驗結(jié)果表明,全方位移動平臺在0.16 MPa的水下運動與在地面上運動無明顯異常;從水中取出后經(jīng)檢查各個機械密封部位和電氣密封部位無漏水現(xiàn)象。

上述試驗表明,全方位移動平臺能夠應(yīng)用于核電站水下環(huán)境,可搭載各種執(zhí)行機構(gòu)進行水下檢修工作。

4 結(jié)語

針對核電站水下環(huán)境復(fù)雜、空間小等特點及水下檢修過程中所受到的限制,研制了適用于水下的全方位移動平臺,為水下檢修工作的順利實施提供了有力保障。