基于復合擋的八速雙離合變速器結構設計

張峰

(東風格特拉克汽車變速箱有限公司,武漢430058)

1 技術背景及項目假設

雙離合變速器有2個輸入軸、2個輸出軸,分別對應奇數擋和偶數擋,雙離合變速器有2組摩擦片,控制奇數擋和偶數擋的動力切換,可以實現預選擋和無動力間斷換擋,動力性和經濟性較好。

雙離合變速器目前多為六擋或七擋設計,1個擋位對應1對齒輪組,增加擋位對于變速器質量、尺寸、搭載性都會有較大影響。本文針對現有六擋變速器,應用復合擋結構,設計了八速的雙離合變速器,具有結構緊湊、成本較低的優勢。

項目假設及變速器系統需求:以某目標車型作為基礎開發雙離合變速器,整車為前置前驅結構,根據市場調研及競品分析,確定開發橫置八速雙離合變速器。目標車型技術參數如表1所示。

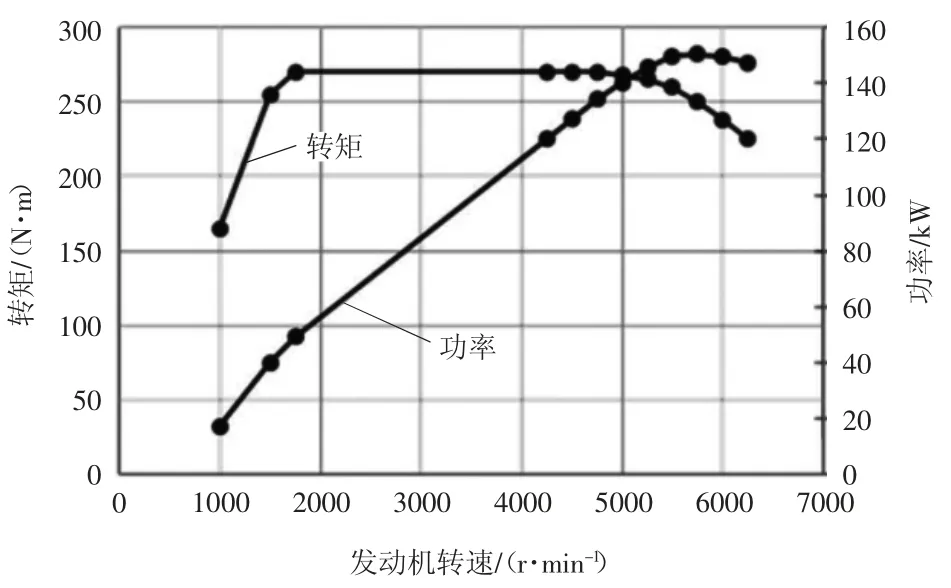

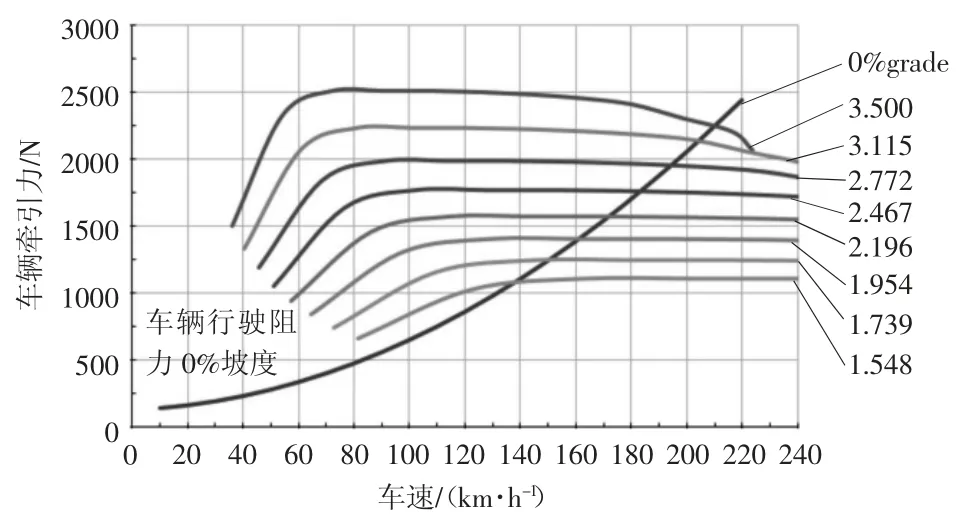

目標車型發動機特性曲線如圖1所示。發動機參數如下:最大轉矩270 N·m,最大功率150 kW,考慮整車系統設定,一擋轉矩220 N·m,倒擋轉矩190 N·m。

表1 目標車型技術參數

2 變速器傳動比特征參數

變速器傳動比確定需要考慮以下因素[1]:1)最大爬坡度;2)最高車速要求;3)車輛加速性需求;4)使發動機工作在節油特性區間。

圖1 目標車型發動機特性曲線

2.1 最大傳動比

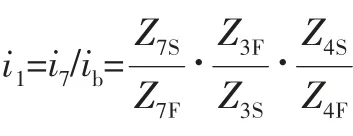

最大傳動比即一擋傳動比,根據最大爬坡度來估算,結合考慮最大驅動力受限于輪胎摩擦力極限,計算公式為

式中:imax為一擋傳動比;rd為輪胎半徑;mF為整車總質量;fR為滾動阻力系數,取混凝土平路;αSt為坡度角;T1max為一擋起步轉矩,限扭220 N·m;ηtot為總效率。

根據整車參數,爬坡度需求:滿載爬坡度30%,空載爬坡度50%,計算得到最大傳動比估算值為16.7,即一擋傳動比需求值。

2.2 最小傳動比

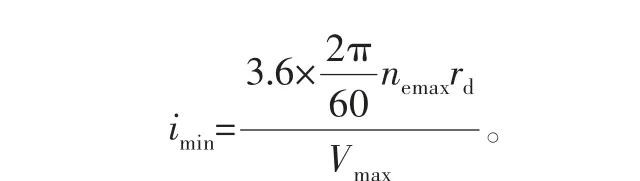

最小傳動比取決于最高車速要求,同時發動機驅動力和整車阻力是限制條件,根據最高車速估算最小傳動比要求:

根據整車參數,估算最小傳動比需求值為2.59,此數值僅考慮發動機最高轉速與最高車速關系。

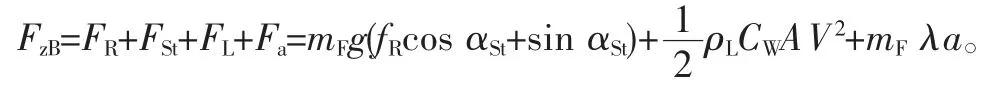

同時還需要考慮發動機驅動力換算的車輛驅動力要大于車輛行駛阻力,車輛行駛阻力包括車輪阻力FR,空氣阻力FL,坡度阻力FSt,加速阻力Fa。車輛行駛阻力計算公式為

根據整車參數,假設最高車速時,勻速行駛在坡度為0%的道路上,計算得到圖2所示車輛行駛阻力與車速關系曲線,同時以估算最小傳動比為基礎,給出幾組最小傳動比的驅動力曲線。

從曲線可以看出,最小傳動比為2.467時,在驅動力曲線高于車輛行駛阻力曲線條件下,車速可以達到180 km/h,滿足客戶需求。

考慮將傳動比2.467定義為次高擋七擋傳動比,最高擋八擋取較小傳動比1.739左右,滿足車輛在100~140 km/h穩定行駛時,發動機可以工作在燃油經濟效率更好的轉速區間。

圖2 最高車速傳動比計算

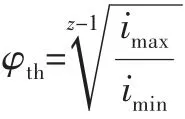

2.3 估算速比級差

3 擋位結構布局設計

3.1 擋位布局

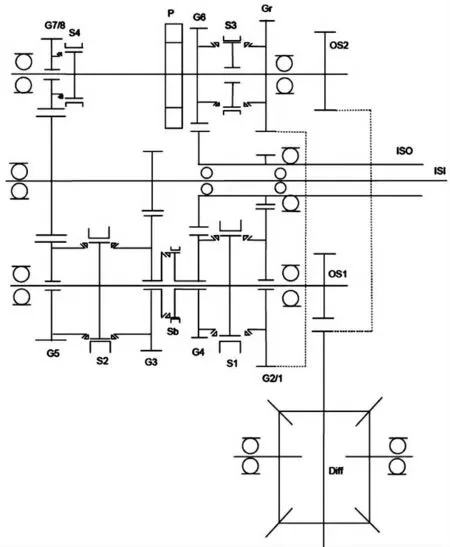

基于八擋變速器的技術假設,即前進擋需要實現8個擋位,為考慮優化變速器尺寸、質量及成本,結合復合擋設計,設計了圖3所示傳動結構,實現八擋速比的傳動。

橋擋的特點是可實現最高擋和最低擋的虛擬擋,如一擋和八擋不需要實際擋位齒輪,橋擋齒輪與二擋齒輪級聯實現一擋,橋擋齒輪反向和七擋齒輪級聯實現八擋,一擋和八擋相當于虛擬擋位,優勢表現為:1)減少了傳動齒輪對,減少了相應的同步器、換擋系統等,成本更低;2)沒有一擋齒輪,最大齒輪為二擋齒輪,軸系更加緊湊,變速器尺寸和質量更有優勢,搭載性更好。

圖3 軸齒布局

八速雙離合變速器傳動結構如圖3所示。根據初步定義的傳動比,擬定各擋位在兩個輸入軸,輸出軸上分布。

此八擋變速器結構包含2個輸入軸(輸入內軸ISI,輸入外軸ISO)、2個輸出軸(輸出一軸OS1,輸出二軸OS2)和復合擋機構(橋擋同步器Sb,其掛入擋位時,將三擋從動齒輪G3和四擋從動齒輪G4剛性連接,傳遞轉矩)。

輸入內軸ISI上有3個固定齒輪:輸入內軸五擋主動齒輪,輸入內軸三擋主動齒輪,分別與五擋從動齒輪、七擋從動齒輪、三擋從動齒輪進行嚙合。

輸入外軸ISO上有2個固定齒輪:輸入外軸二擋主動齒輪,輸入外軸四擋主動齒輪,其中輸入外軸二擋主動齒輪與二擋從動齒輪G2/1進行嚙合,輸入外軸四擋主動齒輪與四擋從動齒輪G4和六擋從動齒輪G6同時嚙合。

輸出一軸OS1上有3個同步器:二四擋同步器S1,實現二擋和四擋換擋動作;三五擋同步器S2,實現三擋和五擋換擋動作;橋擋同步器Sb,實現橋擋掛擋動作。

輸出二軸OS2上有2個同步器:六倒擋同步器S3,實現六擋和倒擋換擋動作;七擋同步器S4,實現七擋換擋動作。

1)復合擋設計,是比較獨特的應用,通過橋同步器,使動力經過三擋和四擋齒輪,實現橋擋傳動比,然后橋擋同步器分別與二擋和七擋齒輪級聯,分別實現了一擋和八擋的傳動比。

一擋實現方式:橋擋同步器Sb掛入三擋齒輪,使三擋與四擋固連,2/4擋同步器掛入二擋,發動機動力由輸入內軸ISI到三擋齒輪,然后經過橋擋同步器到四擋齒輪,四擋齒輪傳遞到輸入外軸,動力經過二擋齒輪,2/4擋同步器傳遞到輸出一軸,從而實現一擋傳動。一擋傳

倒擋有單獨倒擋齒輪組,同時需要借用一擋傳遞路徑:六倒擋同步器S3掛入倒擋從動齒輪Gr,橋擋同步器S5掛入三擋齒輪G3,發動機轉矩經由輸入內軸傳遞到三擋齒輪G3,然后通過橋擋同步器Sb傳遞到四擋齒輪G4,再通過輸入外軸、二四擋從動齒輪傳遞到倒擋從動齒輪Gr,然后傳遞轉矩到輸出二軸OS2,最終實現倒擋速比。

二擋、三擋、四擋、五擋、六擋、七擋存在單獨的傳動齒輪:二擋、四擋、六擋為偶數擋,其動力輸入來自輸入外軸ISO,即相應同步器,輸入外軸ISO對應的離合器閉合時,其可實現二擋、四擋、六擋的傳動;三擋、五擋、七擋為奇數擋,其動力輸入來自輸入內軸ISI,即相應同步器,輸入內軸ISI對應的離合器閉合時,其可實現三擋、五擋、七擋的傳動。

2)在同一個輸入軸和輸出軸上的配對齒輪,其主動齒和被動齒的總齒數需要接近,不然很難通過齒輪模數、變位系數等調出相同的輸出輸入軸軸距。例如二擋主從動齒輪總齒數要和三擋、四擋、五擋主從動齒輪總齒數接近。

3)低擋位齒輪布置在輸出一軸上,最大輸入輸出軸距由二擋齒輪決定,高擋位六、七、八擋布置在輸出二軸上,其輸入輸出軸軸距相對輸出一軸可以做得更小,利于軸系的緊湊布置。

4)考慮減少齒輪,降低變速器尺寸和成本,六擋與四擋共用一個主動齒,七擋和五擋共用一個主動齒。

3.2 中心距初步確定

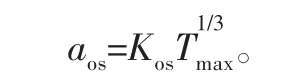

輸入輸出軸軸距定義,根據經驗公式

式中:aos為輸入輸出軸軸距值;Kos為中心距系數經驗值;

雙離合變速器分為:輸出一軸與輸入軸軸距,輸出二軸與輸入軸軸距,根據上述變速器軸系布局圖計算(Kos此處可以選12.5作為估算):

輸出一軸與輸入軸軸距根據一擋傳動比和轉矩來計算,由于一擋傳動比為橋擋與二擋級聯的兩級傳動,Tmax=ibTe1,估算得到其軸距為85 mm,根據軸齒宏觀設計,實際軸距有所調整。

輸出二軸與輸入軸軸距根據六擋傳動比和轉矩來計算,Tmax=ibTe6,同時由于倒擋與二擋從動嚙合,綜合考慮輸出二軸與輸入軸軸距,估算得到其軸距為77 mm;因為要考慮過小中心距影響滾針軸承布置,另外輸出一軸、輸出二軸同時與差速器的連接,通常輸出二軸與輸入軸軸距會根據輸出一軸與輸入軸軸距來隨動調整,滿足整個軸系布局的需求。

3.3 各擋位傳動比及齒輪宏觀參數確定

根據以上估算軸距,確定各擋位傳動比及齒輪宏觀參數,需同時考慮以下因素:

1)齒輪幾何參數和結構要求,模數、齒數、變位系數及螺旋角等要與中心距適配;

2)擋位2/3/4/5齒輪共用一個軸距,即輸出一軸與輸入軸軸距,擋位6/7齒輪共用一個軸距,即輸出二軸與輸入軸軸距;

3)一擋傳動比由橋擋和二擋確定,八擋傳動比由橋擋和七擋確定,而橋擋傳動比是由三擋和四擋傳動比確定;

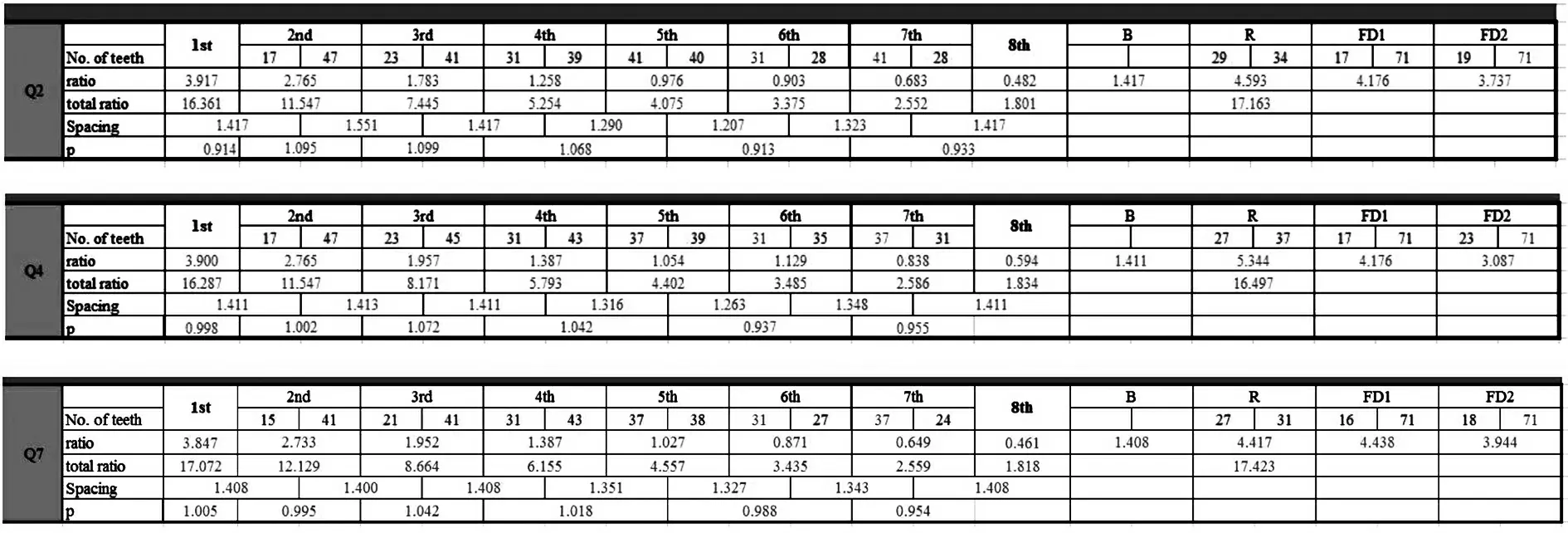

4)四擋和六擋共用一個主動齒輪,五擋和七擋共用一個主動齒輪,所以其宏觀參數設計時存在關聯關系。綜合以上,配比得到幾組傳動比設計如圖4所示。

圖4 各擋位傳動比

3.4 軸系布置方案確認

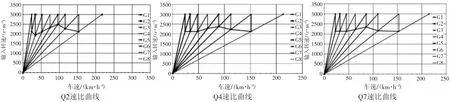

根據以上傳動比,得到如圖5所示換擋曲線,同時考慮客戶整車匹配需求,選擇Q7作為傳動比方案,進行仿真計算。得到軸系布局示意如圖6所示。

4 軸齒概念設計仿真計算

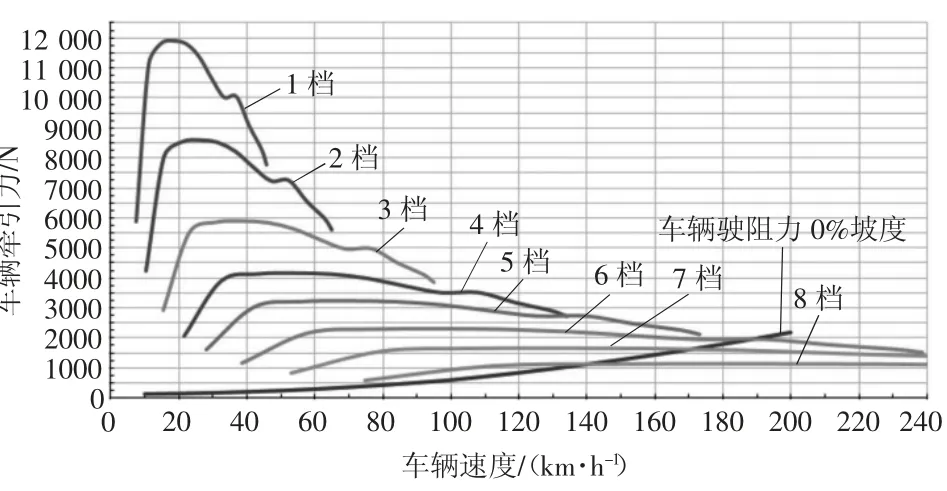

驅動力與行駛阻力計算[2]:各擋傳動比對應發動機轉矩,轉化到輪邊驅動力,與車速的行駛阻力得到一組曲線,如圖7所示。

圖5 各擋位換擋曲線

圖6 軸系布局示意圖

從圖7中可以看出,各擋位驅動力曲線在行駛阻力曲線以上的為有效行駛工況,驅動力曲線與行駛阻力曲線的縱坐標高度差即整車的后備功率,六擋可以達到最高車速,190 km/h,最高擋八擋在特定工況使用。

圖7 驅動力與行駛阻力圖

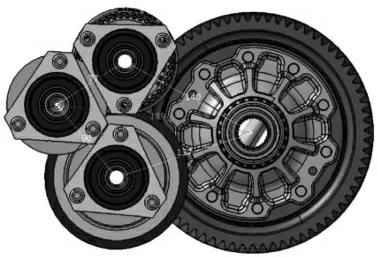

5 內控系統布局設計

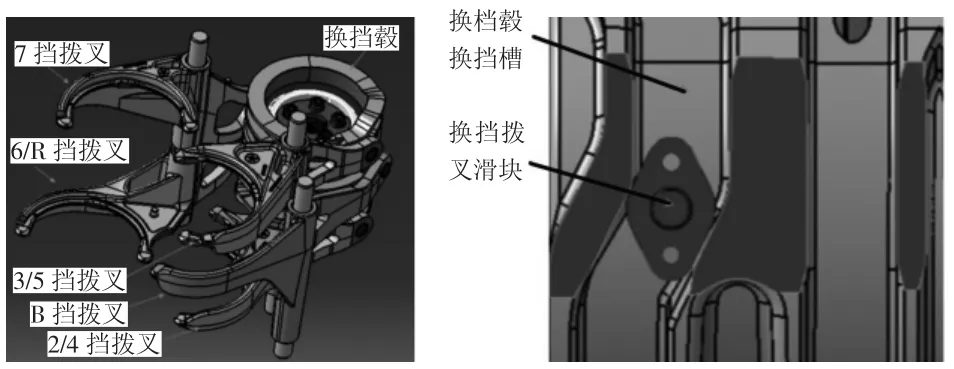

內控系統即為實現雙離合變速器換擋的一套機構,目前變速器平臺采用的是電動機驅動換擋轂,換擋轂帶動撥叉實現電子機械式換擋模式,此變速箱設計中,存在5個同步器:S1二四擋同步器總成;S2三五擋同步器總成;S3六倒擋同步器總成;S4七擋同步器總成;Sb橋擋同步器總成。

按1個撥叉控制1個同步器設計,存在5個擋位撥叉,其中S1、S2、S3同步器是對應2個擋位,而S4、Sb僅對應1個擋位,內控設計布局示意圖如圖8所示。

圖8 內控系統布置方案

內控系統中,換擋轂由電動機驅動,換擋轂內部有行星齒輪系結構,起到減速增扭作用,換擋轂表面具有換擋槽,與撥叉上的滑塊配合,可以將換擋轂的旋轉運動轉化為撥叉沿撥叉軸的直線運動,實現撥叉撥動同步器齒套,實現換擋功能。

7擋撥叉控制的是S4同步器總成,6/R擋撥叉控制的是S3同步器總成,3/5擋撥叉控制的是S2同步器總成,B擋撥叉控制的是Sb同步器總成,2/4擋同步器控制的是S1同步器總成。

6 液壓控制系統概念

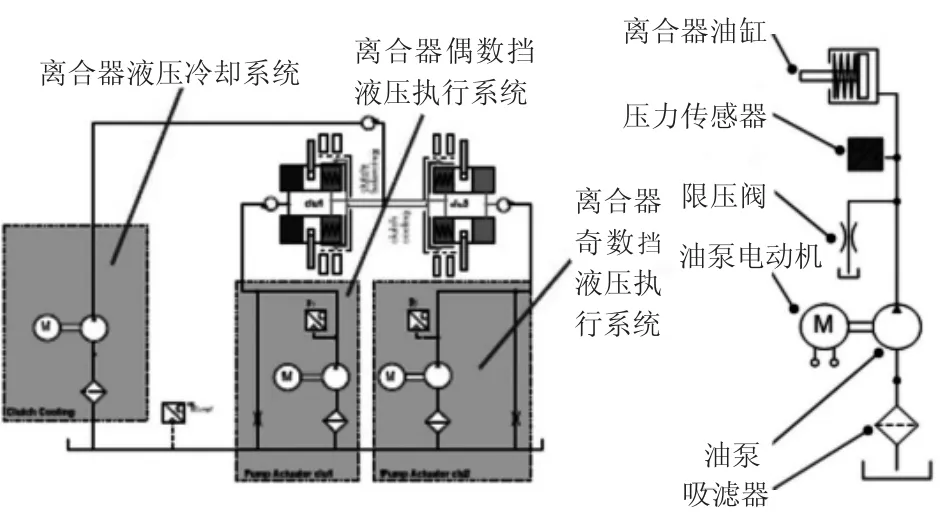

內控系統是實現變速器的預選擋,擋位的切換是由液壓系統來實現的,包括了驅動電動機、油泵、液壓油路、離合器、壓力傳感器、溫度傳感器、限壓閥、吸濾器等[3]。

雙離合器有2組摩擦片,分別對應奇數擋和偶數擋,內控系統會根據換擋策略先執行預掛擋,切換擋位時,液壓系統控制離合器2組摩擦片實現斷開和閉合,進而實現擋位的切換。

液壓系統存在3個液壓回路:1)離合器奇數擋液壓執行油路;2)離合器偶數擋液壓執行油路;3)用于離合器冷卻的液壓冷卻油路。奇數擋和偶數擋的液壓執行油路分別為一個液壓回路系統,如圖9所示,油泵電動機受TCU控制,當執行換擋動作時,電動機根據目標油壓,按需求轉速帶動油泵運轉,油泵產生高壓油,進入后續油路,壓力傳感器實時監測油路油壓,如果實時壓力小于目標壓力,電動機轉速會增加;如果實時壓力大于目標壓力,電動機轉速會減小,在閉合回路的動態調整中,使油路達到目標壓力。吸濾器作用是過濾掉變速箱油中較大顆粒雜質,避免液壓油路堵塞。限壓閥為一個固定孔徑泄油部件,在液壓油路有壓力時,卸掉油路中部分變速箱油,其可以覆蓋整個油路的泄漏損失,使整個油路在動態平衡中保持目標壓力。

圖9 液壓系統結構示意圖

7 換擋功能實現方式

此雙離合變速器的布局結構,包括軸齒系統,內控系統,液壓系統等,可以實現變速箱八個檔位的動力傳遞,具體功能實現如圖10所示。

在預掛各擋位時,不同的同步器掛入不同擋位:一擋時,S1同步器掛入G2/1擋,S5同步器掛入G3擋,其它同步器處于空擋位置,ISI輸入內軸對應的離合器閉合,ISO輸入外軸對應離合器斷開,動力由ISI輸入內軸傳遞到變速器系統。

其它擋位依次如圖10所示,其中,一擋、倒擋和八擋比較特殊,需要橋擋的復合傳動結構,即存在擋位同步器和橋擋同步器同時在擋,動力傳遞路徑較其它擋位復雜,這其中要考慮傳動比設計可行性、變速器效率的問題。除一擋、倒擋和八擋外,其余擋位為相應擋位同步器進擋,不存在復合擋結構。

預選擋完成后,當切換擋位時,根據變速器控制策略,執行換擋指令,ISI輸入內軸和ISO輸入外軸對應的2個離合器執行斷開和閉合動作,進而實現擋位的切換,其過程無動力中斷。

8 結語

本文對復合擋結構在雙離合變速器上的應用做了分析,從變速器傳動結構構架的層面,設計了一款基于復合擋的八速雙離合變速器,涉及到了軸系擋位布置,傳動比計算和選擇,分析了八速雙離合變速器各擋位實現的方案,特別是一擋和八擋的特殊傳動模式,對其技術可行性進行了確認。同時對應的子系統,內控系統和液壓系統也進行了結構設計,分析了其預選擋方式,液壓控制系統換擋原理,最后確定了變速器各擋位的實現策略。變速器中的主要傳動構架設計完成,對于此變速器的其它子系統,如駐車系統、殼體、通氣管小件等,可以針對特定車型匹配需求進行選型和設計。

此變速器結構,通過復合擋在一擋、倒擋和八擋上的應用,使整個變速器傳動系統更趨于緊湊,取消了直徑最大的一擋齒輪組,同時也沒有單獨的八擋齒輪組,整箱零件數量減少,同時也降低了變速器成本,有利于車型搭載和匹配應用。