氣體鉆井模擬裝置帶壓容器的改進與優化設計

王鶴

(大慶油田裝備制造集團 容器制造分公司,黑龍江 大慶163400)

0 引言

大慶油田徐深區塊、鶯深區塊等深部地層蘊含豐富的天然氣資源,是大慶油田天然氣的主力產區。為了提高天然氣的勘探開發效率,從2005年開始應用氣體鉆井技術,總體效果較好,但在鉆遇水層后容易發生鉆頭泥包和卡鉆等事故。為了解決這一難題,設計組裝了一套小型氣體鉆井攜巖攜水模擬裝置,雖然能夠部分滿足氣體鉆井工藝模擬需求,但是裝置是由鋼材和鐵皮制成,遇水易腐蝕,導致零部件更換頻繁,鋼材的不透明性也給試驗操作帶來很大難度和安全隱患。因此,通過開展儲罐材質優選、安裝泄壓裝置和可視化技術研究,最終組裝成一套改進型的氣體鉆井模擬裝置,既節約了制作原材料的成本,還實現了裝置的可視化,降低了操作中的安全風險,使整體運行時間大幅度縮短,節約了電力消耗成本,為氣體鉆井工藝技術研究提供了可靠的評價方法。

1 原模擬裝置構成與功能介紹

1.1 模擬裝置構成

如圖1所示,原氣體鉆井攜巖攜水模擬裝置的主體部分為一個封閉的帶頂蓋的中空鋼筒(壁厚以滿足承壓為準,且直徑固定),中間固定著一根用以模擬鉆頭和鉆具的空心鋼管,該鋼管可在馬達的帶動下以一定速度旋轉;鋼管的進氣口與一臺空氣壓縮機連接,主體部分上部有一開口為排氣端,與排氣管線連接;在進氣管線中部、主體鋼筒的中部和底部各有一個開口,均通過管線與一個鐵皮制成的箱體相連,3個箱體分別用于存放SAP(吸水樹脂,用于吸附地層出水、保持巖屑干燥)、水和巖屑粉(井底巖屑磨成的粉末)。

1.2 模擬裝置功能介紹

氣體鉆井攜巖攜水模擬裝置實驗啟動后,在氣體壓力作用下,盛有SAP的箱體會隨著氣流通過進氣管線進入到主體鋼筒底部,與高壓氣源帶入的巖屑粉和水混合,然后在氣體壓力作用下通過排氣口和排氣管線進入到回收箱。通過該實驗可以實現以下功能:1)模擬在地層不同出水量條件下的巖屑黏結情況;2)模擬不同出水量情況下要使巖屑不發生黏結所需的SAP添加量;3)通過觀察回收箱中巖屑的黏結情況,可以確定各種工況條件下的氣體鉆井工藝參數。

2 原模擬裝置缺點分析與改進思路研究

2.1 缺點分析

在試驗初期,氣體鉆井攜巖攜水裝置能夠滿足試驗需求,但隨著實驗次數增多和研究深入,發現裝置存在以下幾個需要改進和優化的地方:1)主體鋼筒和盛放物料的罐體材質不耐腐蝕。在使用一段時間后鋼筒和箱體內部腐蝕嚴重,有大量鐵銹生成,箱體有的部位甚至因腐蝕而發生穿孔,箱體內部的物料在高壓氣源作用下發生泄漏,致使實驗場所被巖屑粉或水污染,甚至會造成人身傷害。2)主體鋼筒不透明。無法在模擬裝置運行的過程中觀察到鋼筒內部巖屑的黏結情況,只能在試驗結束后打開回收箱才能觀察到,或者在試驗運行一段時間后,關掉電源打開主體鋼筒上部頂蓋進行觀察。這樣會大量增加試驗工作量和運行時間,同時裝置重新啟動后要等鋼筒內部壓力上升到一定值后才能添加物料,勢必會延長空氣壓縮機的運行時間,造成能耗增加。3)盛放物料的罐體不透明,無法隨時觀察物料的消耗情況,只能通過回收箱中混合物料的狀態進行判斷,這給試驗操作帶來很多不便,還增加較多額外工作量。

2.2 裝置改進與優化設計方案

為了解決原模擬裝置存在的缺點,經過對石油石化行業相關設備的調研,結合空氣壓縮機排量和模擬裝置內部壓力等重要參數,形成以下裝置改進與優化設計思路[1]:1)防腐蝕解決方案。方案一選用不銹鋼材質替換主體鋼筒和3個儲料罐,雖然能解決主體部件的腐蝕問題,但制作成本較高;方案二選用有機玻璃作為主體鋼筒和儲料罐的制作材料,能解決鋼材的腐蝕問題。2)可視化解決方案。方案一是在主體鋼筒和儲料罐的側面開窗,縱向安裝5 cm寬、與主體等高的玻璃或有機玻璃,這種方法能部分解決可視化的問題,但對開窗施工和銜接部位的密封要求較高;方案二主體鋼筒和儲料罐全部采用有機玻璃進行制作。3)安全保障措施。綜合考慮防腐蝕和可視化解決方案,選用有機玻璃制作主體鋼筒和儲料罐能很好地解決防腐和可視化的技術難題,但有機玻璃的承壓能力比金屬低。因此,必須對有機玻璃的壁厚方面進行測試,保證其能承受裝置中最大壓力。同時,在主體鋼筒和儲料罐的頂部安裝泄壓閥。

3 裝置的改進與優化研究

通過對原模擬裝置缺點的分析和優化方案設計,確定了使用有機玻璃替代鋼材的方案,但需要對有機玻璃的厚度和強度等指標進行確定,并對泄壓裝置進行優選。

有機玻璃是一種化學名稱為聚甲基丙烯酸甲酯的高分子透明材料,是由甲基丙烯酸甲酯聚合而成的高分子化合物,具有質量輕、力學強度高、高度透明和易于加工的特點,抗拉伸和抗沖擊能力比普通玻璃高7~18倍,在商業、輕工、建筑、化工等方面都具有重要作用[2]。

3.1 有機玻璃相關參數確定

通過對原模擬裝置運行過程中主體鋼筒內部和儲料罐中的壓力進行測試后得知,主體鋼筒內部的氣體壓力為0.6~0.8 MPa,儲料罐中的壓力為0.3~0.4 MPa。

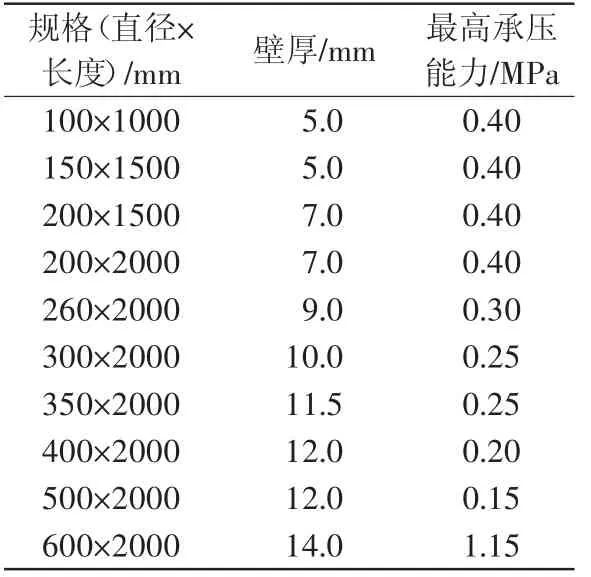

3.1.1 模擬主筒

根據表1有機玻璃筒技術指標及參數,結合主體有機玻璃筒的內徑(200 mm)和高度(3000 mm),以及有機玻璃的成本(厚度越大,制作成本越高),選定主體模擬筒的厚度為20 mm。按照規格制作好主筒后,采用空氣壓縮機對主筒充氣進行抗壓能力測試,當壓力達到1 MPa時,有機玻璃主筒沒有發生任何形變、破裂和穿孔現象[3]。

3.1.2 儲料罐

模擬裝置運轉時儲料罐中的最大氣壓為0.4 MPa,結合儲料罐的內徑(150 mm)和高度(300 mm),根據表1所示的有機玻璃筒技術指標及參數,并考慮制作成本,確定制作儲料罐的有機玻璃厚度為10 mm。抗壓測試結果顯示,當儲料罐中氣體壓力達到0.5 MPa時,有機玻璃沒有發生任何形變、破裂等現象。

表1 有機玻璃筒技術指標及參數

3.2 可視化技術研究

因為選用有機玻璃替代原主體鋼筒的金屬制作材料,可以實現全方位、無死角地觀察到主筒內部模擬鉆具的運轉情況,還能觀察到巖屑與水混合后在模擬鉆具上的黏附情況;儲料罐采用有機玻璃制作后,也能隨時觀測到罐中水、巖屑、SAP的消耗情況,然后根據消耗情況決定物料的添加時機。既減少了不必要的工作量,也降低了裝置拆卸過程中的危險系數。

3.3 安全保障措施研究

雖然有機玻璃主筒和有機玻璃儲料罐能夠承受住最高壓力,但為了提高整體裝置的安全性,采用在有機玻璃筒外安裝加固裝置和泄壓閥的方式,以降低突然憋壓造成的壓力過載。

3.3.1 外部加固裝置

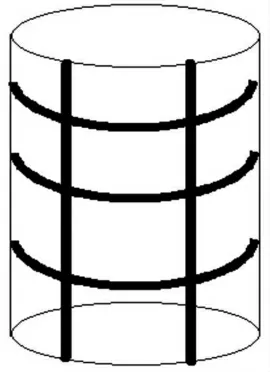

經過調研和比對,最終形成圖2所示的加固方案:1)在有機玻璃筒外表面沿垂直方向橫向相隔200 mm的距離等間距安裝10 mm寬、0.5 mm厚的不銹鋼條,不銹鋼條的兩端均打孔,可以通過螺栓和螺帽進行松緊調試和加固;2)在橫向不銹鋼條的外部,在有機玻璃筒的四周縱向均勻安裝4根10 mm寬、0.5 mm厚的不銹鋼條;3)通過點焊對橫向、縱向不銹鋼條的交叉處進行焊接,既能防止不銹鋼條松動和脫落,又能保證有機玻璃筒向外的作用力能夠均勻地分布在不銹鋼片組成的保護網上[4]。

圖2 有機玻璃筒加固裝置示意圖

3.3.2 自動排氣裝置

為進一步提高有機玻璃主筒和有機玻璃儲料罐的安全性,預防因管線堵塞造成憋壓,超過有機玻璃的承壓上限發生主筒和罐體的破裂等現象,分別在主筒和儲料罐的頂部安裝一個自動排氣閥。有機玻璃主筒上排氣閥選擇壓力閾值為1.2 MPa,儲料罐上的排氣閥壓力閾值為0.8 MPa。當管線堵塞,裝置中壓力超過有機玻璃承載壓力時,排氣閥自動打開進行排氣泄壓,壓力降至安全壓力后,自動關閉。

同時,為了防止主筒和儲料罐內部的物料隨著泄壓氣體排出罐體污染試驗場所,在排氣閥進氣端安裝一個半圓形的過濾篩網,凸起部分朝外進行焊接。篩網孔徑為325目,小于儲料罐中物料的最小尺寸;選擇半圓形的篩網可以防止物料在表面堆積并堵塞進氣口。

4 新裝置優點與經濟效益分析

4.1 新模擬裝置優點

在對原裝置進行一系列改進與優化后,形成一套全新的攜巖攜水模擬裝置。完成改進與組裝后,對裝置進行了試運行,很好地解決了以前存在的一系列問題,與原裝置相比具有以下優點:1)模擬裝置易腐蝕問題得到解決。選用有機玻璃作為主體鋼筒和儲料罐的制作材料,具有高度耐酸堿特性,不易腐蝕,即使在進行高濃度鹽水環境中也沒有發生任何腐蝕現象。2)實現了模擬裝置的可視化。主體鋼筒和儲料罐全部采用有機玻璃制作,能夠觀察到主筒內儀器的運轉情況和模擬鉆具表面巖屑的黏附情況;儲料罐中的物料消耗情況也能夠隨時進行觀測,解決了原來停止設備運轉、打開箱體進行觀測的難題[5]。3)裝置安全系數更高。為保證有機玻璃主筒和儲料罐的安全性,采取了加厚、外部加固和安裝自動排氣閥等技術措施,使主筒和儲料罐的承壓能力大幅度提高,即使發生管線堵塞,也不會發生憋壓引起的一系列安全事故[6]。

4.2 經濟效益分析

1)節省成本費用。原模擬裝置的主體鋼筒是采用內徑為200 mm、外徑為220 mm、長為3000 mm的無縫鋼管,焊接和制作成本為2000 元;儲料罐采用內徑150 mm,外徑180 mm的無縫鋼管進行密封焊接制作而成,制作成本為800 元/個。所以原模擬裝置總體成本費用為2000+800×3=4400 元。有機玻璃主筒成本為600 元,3個有機玻璃儲料罐成本為650 元。所以節約制作成本費用為4400-(600+650)=3150 元。

2)設備運轉能耗費用。為模擬裝置提供氣源的空氣壓縮機功率為7.5 kW。與原裝置相比,新模擬裝置每次模擬試驗能減少運轉時間40 min,相當于節約5 kW·h電能消耗,按照商業用電1.2 元/(kW·h)計算,每次試驗節約電費6 元。裝置每天運轉2次,一月運轉20 d,每年節省電費為6×2×20×12=2880元。

3)設備更換費用。原裝置每年會因主體鋼筒和儲料罐的腐蝕問題更換一次,每次增加制作成本4400 元。

所以,改進后的攜巖攜水模擬裝置,每年節約綜合成本為3150+2880+4400=10430 元。新裝置自改進后已經運行11 a,累計節約成本114 730 萬元,目前還在為氣體鉆井研究發揮著重要作用,繼續為大慶油田“降本增效、提質提效”發揮著重要作用。

5 結論

1)在對原氣體鉆井攜巖攜水模擬裝置存在問題進行分析的基礎上,確定了更換制作原材料、實現裝置可視化、提高裝置安全性等優化措施。2)改進與優化后的新裝置不僅具有耐腐蝕、透明可視化、安全系數高的特點,還降低了零部件的更換頻率,節約了運行成本和電力消耗成本。3)對模擬裝置的改進與優化研究表明,改進后的氣體鉆井模擬裝置為氣體鉆井工藝技術研究提供了可靠的評價方法,也對石油石化行業其他模擬評價裝置的設計具有一定的指導意義。