反應堆新燃料組件清洗裝置研制

董岱林, 杜華, 殷琪, 張安銳, 王坤, 徐世超

(中國核動力研究設計院 核反應堆系統設計技術重點實驗室,成都610041)

0 引言

反應堆燃料組件是核反應堆中的核心部件之一,其功能是提供合適富集度的二氧化鈾,實現核燃料持續鏈式裂變反應,將核能轉化為熱能。新燃料組件是未經過裂變反應,沒有經過活化的燃料組件[1-2]。

鑒于燃料組件的重要性,其在入堆之前,必須保證燃料組件表面的清潔度達到相關要求,且表面保持干燥狀態。由于種種原因,一些反應堆新燃料組件在入堆前由于制造、貯存及運輸等原因,造成表面附著有細小雜質或分成,因此有必要對其進行去除,防止雜質被帶入反應堆內,以免對反應堆設備造成腐蝕,保證設備和材料的完整性,極端情況下,這些雜質可能會造成意外停堆或核安全事故[3-4]。基于以上原因,研制了反應堆新燃料組件清洗裝置,以便對新燃料組件進行入堆前的清洗,使其達到清潔要求。

1 環境及新燃料組件特點

1.1 環境特點

反應堆及附屬場所建造均較為緊湊,燃料組件存放及處理場所具有以下特點:1)清洗場地不規則,總體面積較小,設備的布置受到限制;2)設備進出的閘門較小,大型設備進出存在困難;3)現場廢水儲存及處理能力有限,因此廢水產生應盡可能少。

1.2 新燃料組件特點

1)屬于精密部件,精度高,不允許磕碰及其它損傷;2)結構復雜,由大量豎向的燃料棒束排列而成;3)裝堆時間緊迫,清洗時間應盡可能短。

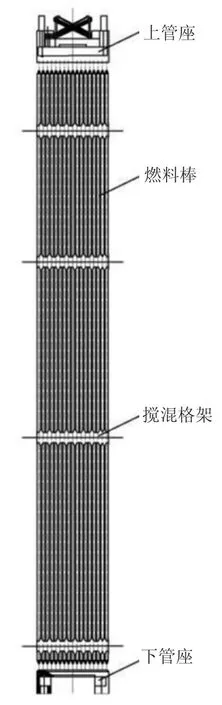

1.3 新燃料組件結構組成

新燃料組件主要由上管座、燃料棒、攪渾格架、下管座等主要零部件構成,上管座、下管座將若干細長型的燃料棒約束在一起形成長方體,從上至下,安裝有若干攪渾格架,其可對燃料棒進行固定限位,也利于反應堆內的冷卻劑形成良好流場,新燃料組件結構如圖1所示。

2 技術方案

目前常用表面清洗技術有物理法和化學法,很明顯,化學法是通過一些化學反應達到清洗的目的,其容易對基體材料造成損傷,因此不能用于新燃料組件的清洗,而物理方法主要有氣流法、振動法及水流法,或者是幾種方法聯合使用[5-6]。

氣流法的特點是對于結構簡單、內部結構不復雜的構件除塵效果好,且需要在一個相對封閉的空間進行作業,其缺點是噪聲大,產生大量的帶有污染的氣體需要經過再次處理,造成設備復雜,體積大,因此氣流法不宜用于對新燃料組件的清理。

圖1 新燃料組件結構圖

振動法的特點是對于附著緊密的雜質去除效果比較好,缺點是對于精度高、裝配要求高的構件可能造成一定的不良影響,鑒于新燃料組件的特點及重要性,因此不適合用振動法對其進行表面清理。

水流法的特點是對于結構復雜的構件比較有效,缺點是對于粘接緊密的雜質去除效果不好,鑒于新燃料組件表面的附著物為細小雜質及粉塵,且粘接不緊密,因此水流法適用于新燃料組件表面的清理。

為了獲得良好的除塵效果,將新燃料組件封閉在一個腔體內,在此利用立體式水流清洗法,即用水流從新燃料組件的上部和側面對新燃料組件進行沖洗,且新燃料組件以一定的速度進行旋轉。清洗完畢后,利用熱空氣對新燃料組件進行多方位快速去水干燥。清洗及干燥原理見圖2和圖3。

圖2 新燃料組件清洗原理圖

圖3 新燃料組件干燥原理圖

3 實驗與分析

3.1 清洗模型試驗

由于新燃料組件由若干燃料棒組成,每個燃料棒之間的間隙較小,為了能夠將燃料組件上的一些附著物沖刷干凈,選用去離子水對新燃料棒進行立體式沖刷,設計了一種三維沖刷方案,分別從上方及側方對新燃料組件進行沖刷清洗,同時使燃料組件以一定的速度進行旋轉。

為了獲得比較好的清洗效果,同時縮短清洗時間,按照1:1的比例制造新燃料組件模擬體進行清洗對比實驗。試驗的條件如下:1)每次試驗前,對新燃料組件模擬體外表面噴涂一些粉塵和附著物;2)受水泵及出水孔的大小限制,水流射出速度為0.5 m/s;3)規定每次清洗時間分別為5、8、10 min,并且對應不同轉速進行清洗實驗。清洗實驗結果如表1所示。

表1 清洗時間與轉速試驗記錄

通過實驗得出,清洗時間越長,清洗越干凈,當清洗時間一定時,新燃料組件模擬體轉速越慢,越容易清洗干凈。為了節約清洗時間,工程實際中,為了獲得較好的清洗效果,同時為了節約清洗時間,將新燃料組件的旋轉速度設定為2 r/min,清洗時間定為10 min。

3.2 風干模型分析

對新燃料組件進行風干的技術方案是利用熱空氣從新燃料組件的下方往上方對其進行風干。除了與熱空氣的溫度有關外,風干效果還與熱空氣形成的流場有關。熱空氣的溫度根據所選熱風機的制熱效果確定。

經分析,當空氣從下往上流過時,新燃料組件的上部較下部難以快速干燥,為了提高風干效率,在封閉腔體中間偏上設置一個擾流板將下方一部分空氣直接引至上部,同時提高上部空氣流速,從而提高風干效率。

用CFD(計算流體力學)對風干過程建模并進行分析,將空氣視為牛頓流體,將風干空間的邊界視為絕熱材料,當入口風量為0.8 m3/s時,出口壓力為常壓(大氣壓)時,可以得到空氣運動的跡線圖和速度等值面圖,如圖4和圖5所示。

圖4 空氣運動跡線圖

圖5 空氣運動等值面圖

可以看出,空氣進入風干模型后,其跡線較為均勻地流過新燃料組件所在空腔,且由于擾流板的擾流作用,從速度等值面圖(7 m/s)可以看出,燃料組件的上半部分的空氣流速和下部部分的空氣流速基本一致。經過優化,確定了擾流板的位置距離燃料組件上部三分之一處為較為合理,進而可以確定新燃料組件清洗及風干所在腔體的結構尺寸。

4 裝置設計

根據所確定的新燃料組件清洗技術方案,對清洗裝置開展詳細設計。將反應堆新燃料組件清洗裝置分為3個模塊進行設計,包括清洗裝置本體模塊、清洗液循環風干模塊及控制模塊,3個模塊之間通過管線連接起來。

模塊化的設計原則,可以進行協同作業,縮短設計及制造時間,大大提高研制效率,同時,模塊化有利于設備的現場布置,能夠適應復雜的清洗場地。反應堆新燃料組件清洗裝置系統圖如圖6所示。

4.1 清洗裝置本體模塊

清洗裝置本體模塊用于放置新燃料組件,構建一個清洗與風干的空間,對新燃料組件進行清洗并風干。清洗裝裝置本體采用的主體材料為奧氏體不銹鋼,與新燃料組件接觸的部分采用尼龍材料。

圖6 新燃料組件清洗裝置系統圖

清洗裝置本體包括上噴頭、擾流板、導向筒、電動機、轉動座、外圓罩、側噴頭、導流板、循環水箱等零部件,如圖7所示。

上噴頭和側噴頭分別從上面和側面向新燃料組件噴射去離子水;導向筒用來對新燃料組件進行導向與限位,其材料為尼龍材料;電動機帶動轉動座旋轉,從而帶動新燃料組件旋轉;外圓罩構成一個相對密封的清洗與風干空間,防止去離子水泄漏;導流板使從底部引進的熱空氣能夠形成更加均勻的流場,加上擾流板的擾流作用,能夠更加有效地風干新燃料組件;循環水箱能夠收集去離子水,并對其進行過濾后循環使用。清洗裝置本體模塊實物如圖8所示。

圖7 清洗裝置本體結構圖

圖8 清洗裝置本體

4.2 清洗液循環風干模塊

清洗液循環風干模塊的功能是為新燃料組件的清洗與風干提供源源不斷的去離子水與熱空氣,包括齒輪泵、熱風機、傳感器和相應的氣管、水管和電纜。

齒輪泵是將清洗裝置本體模塊中循環水箱的過濾水輸送至上噴頭和側噴頭,對新燃料組件進行清洗;熱風機先對空氣進行加熱,然后將熱空氣送至清洗裝置本體模塊。清洗液循環風干模塊的實物如圖9所示。

4.3 控制模塊

控制模塊的功能是對清洗裝置本體模塊和清洗液循環風干模塊進行集中控制,同時為操作人員提供良好的人機交互界面。

采用西門子CPU224 PLC進行控制,外加一個EM231模擬量擴展模塊,共14路數字量輸入、4路模擬量輸入和10路數字量輸出,實際使用8路數字量輸入、3路模擬量輸入和9路數字量輸出。PLC完成系統的邏輯控制功能、保護和人機交互功能,并對熱風溫度、熱風出口壓力、清洗液流量、清洗液輸送等指標進行監控。

圖9 清洗液循環風干模塊

操作具有手動和自動兩種模式。通過觸摸屏,可以很方便地對該裝置進行操作,而且還可以直觀地查看清洗和風干的狀態量。

5 結論

1)通過對新燃料組件清洗技術的研究,解決了一些反應堆新燃料組件清洗及風干的問題;2)通過對清洗裝置進行模塊化設計,解決了設備運輸通道及現場清洗場地不規則的問題;3)實踐證明,立體旋轉式的清洗方式效果良好,清洗后的新燃料組件表面無可見附著物;4)實踐證明,下部供風及繞流板的風干方式效果良好,風干后新燃料組件表面干燥,風干速度快。