基于UG和Moldlfow的散熱板格柵熱流道疊層注塑模具設計

熊江,易良培

(重慶三峽職業學院,重慶404155)

0 引言

相對于普通的一模單腔或多腔模具,疊層模具通常采用兩個或者多分型面實現模具的開模,能夠同時滿足不同模具層級關系的型腔內塑件的成型,且塑件成型質量差異性小。疊層模具對于傳統模具,在鎖模力上的增幅提高了將近10%,這個優點使得同等噸位下的注塑機可以最大效率地進行生產,極大地提高了注塑機的利用率,多層模具組合在一起,針對需要制造多套模具的情況,可以極大地縮短模具制造周期,降低模具制造成本,是注塑模具發展與優化的一種前沿技術方向,此研究方向對于提高我國模具制造技術有非常重要的意義。

1 塑件工藝分析

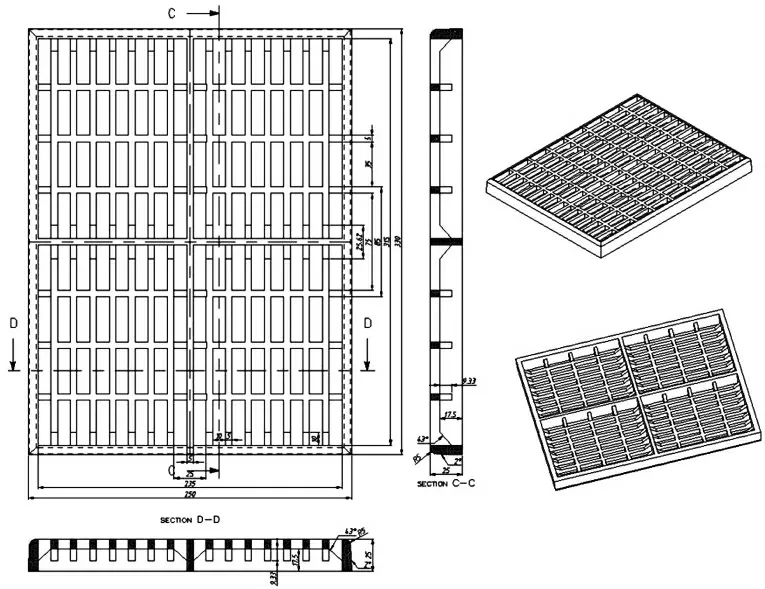

本文設計的塑件為電器類散熱格柵,主要用于電器散熱葉片的防護,整體為一個矩形,塑件外形尺寸為330 mm×250 mm×33 mm,塑件表面光滑,為了保證外觀質量,需要澆口痕跡小、塑件壁厚均勻,但內部加強筋多、網格分布密集,設計中需要注意均勻頂出脫模,該塑件為大批量生產,精度要求一般,采用ABS工程塑料,具有較高的強度,保證了塑件的使用壽命,塑件如圖1所示。

2 Moldlfow澆注系統工藝分析

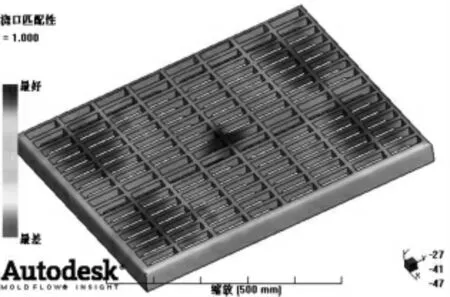

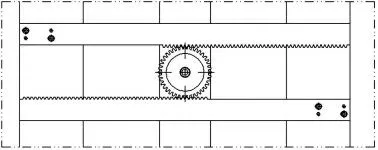

針對散熱格柵進行最佳澆口分析,確定澆口位置,經過分析得知澆口位置位于塑件中心處,如圖2所示。

圖1 塑件圖

單點澆口充填速度較慢,根據圖2結合實際分析結果進行澆口優化方案,本設計采用多點式均衡式澆口,提高注射效率,澆口位置設計如圖3所示。

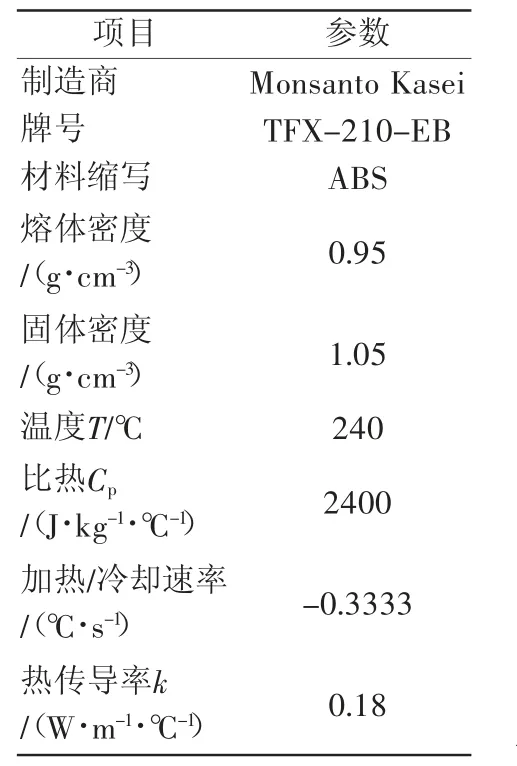

根據疊層模具特點,進行疊層模具澆注系統完善,并運用Moldlfow有限元進行充填工藝性分析,本次分析采用ABS塑料,具體材料參數如表1所示。注塑工藝參數如表2所示。

圖2 最佳澆口位置

圖3 優化后澆口方案

表1 ABS材料參數

表2 注塑成型工藝參數

設定完成材料參數和工藝參數后經過Moldflow分析,該澆注系統設計實現充填均勻、快速,滿足要求,充填時間為9.489 s,流動前沿溫度變化在223.7~231.1 ℃之間,溫度相差值4 ℃內,如圖4、圖5所示。

圖4 疊層模充填時間分析結果

圖5 流動前沿溫度分析結果

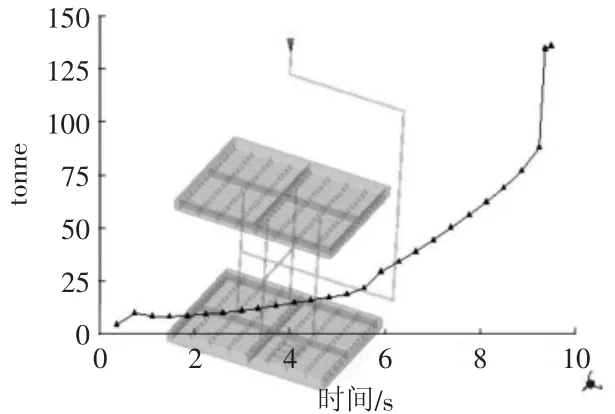

圖6 鎖模力變化圖

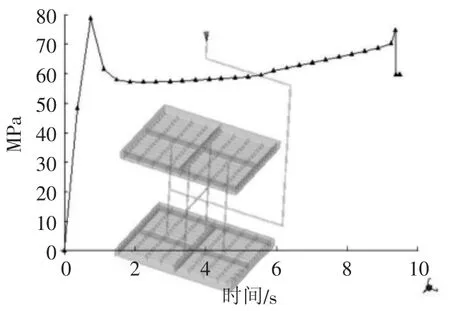

圖7 注射位置處壓力變化圖

鎖模力XY變化圖峰值最大值為130 t左右,注射位置處壓力XY圖變化峰值為80 MPa,如圖6、圖7所示。

綜上所有Moldlfow 分析數據結果,本套疊層模具充填均勻,上下兩層注塑成型質量相同,成型時間相同,流動前沿溫度損失小,鎖模力與注射壓力相對于普通模具有適當增加,采用疊層模具進行散熱格柵的注射生產可以實現2倍效率的提升。

3 散熱格柵注塑模具設計

3.1 澆注系統設計

根據分析所得澆注系統形式,采用熱流道澆注系統進行設計,熱流道系統可以保持流道內熔融狀態下的凝料溫度恒定,且相對于普通冷流道無流道廢料產生,大大地降低了材料成本,同時熱流道系統可以實現單個熱嘴溫度調節與進澆時間控制,可以極大地提高注塑工藝在現場生產時的改善與優化,熱流道系統由分流道板、熱嘴、溫度控制系統組成。

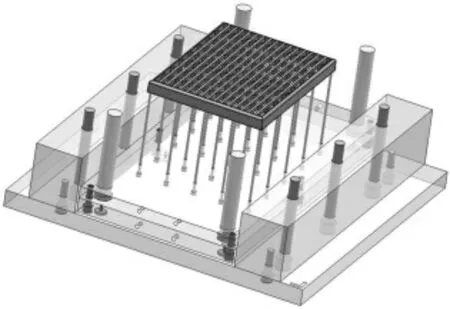

由于本設計為疊層模具,所以采用了2組熱流道澆注系統,為保證在中心處進澆,還考慮模具結構增加連接熱嘴。采用UG進行模具結構設計,具體結構如圖8所示。

圖8 熱流道澆注系統

3.2 成型系統設計

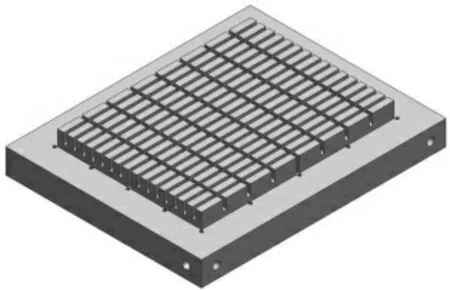

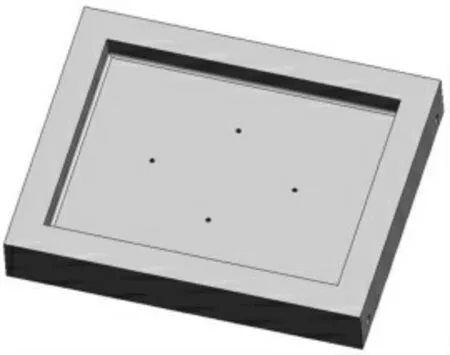

疊層模具的型芯和型腔設計方面采用鑲嵌式,有利于機械加工工藝性的實現,再根據塑件結構采用UG分模,設置最大端面處為分型面,設置材料收縮率為1.005,分模后成型零件長寬尺寸為320 mm×400 mm,成型零件結構如圖9、圖10所示。成型零件鋼材采用NAK80高級鏡面塑膠模具鋼,具有非常好的拋光性,滿足表面外觀質量要求,該材料屬于預硬模具鋼材,硬度為37~43 HRC,價格適中,壽命長久,適合大批量生產的塑膠產品。

圖9 模具型腔

圖10 模具型芯

3.3 脫模系統設計

疊層模具相對于傳統的注塑模具結構,需要對應增加頂出脫模機構,采用注塑機開模動力源提供開模動力實現塑件的脫模,單個塑件采用25根圓形截面φ5頂桿均勻分布在塑件的加強筋上,實現頂出力的均勻分布,如圖11所示。

圖11 頂桿脫模機構設計

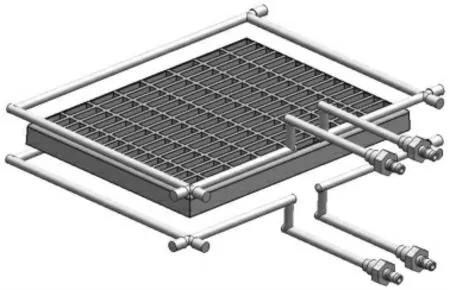

3.4 冷卻系統設計

塑件整體為矩形偏平板類塑件,中間有熱流道熱嘴,需要使得水道遠離澆注系統均勻冷卻,防止澆注系統過快的損失注射溫度,四周采用環繞式冷卻水道,型芯型腔各一組均勻冷卻,冷卻水道直徑為φ10 mm,采用標準銅嘴與外部水管連接,冷卻系統設計如圖12所示。

圖12 冷卻系統設計

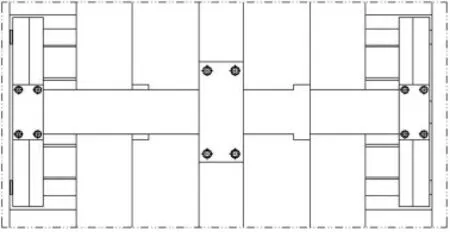

3.5 模架系統設計

疊層模具無法采用傳統標準模架大水口或細水口系統標準模架,結合熱流道系統增加熱流道板、中間墊板,前模部分增加面針板、底針板、復位桿機構來實現上層塑件的脫模,模具動定模板長寬尺寸為550 mm×650 mm,定模板厚度為120 mm,動模板厚度為100 mm,墊塊高度為120 mm。模具最大長寬高尺寸為650 mm×650 mm×900 mm。

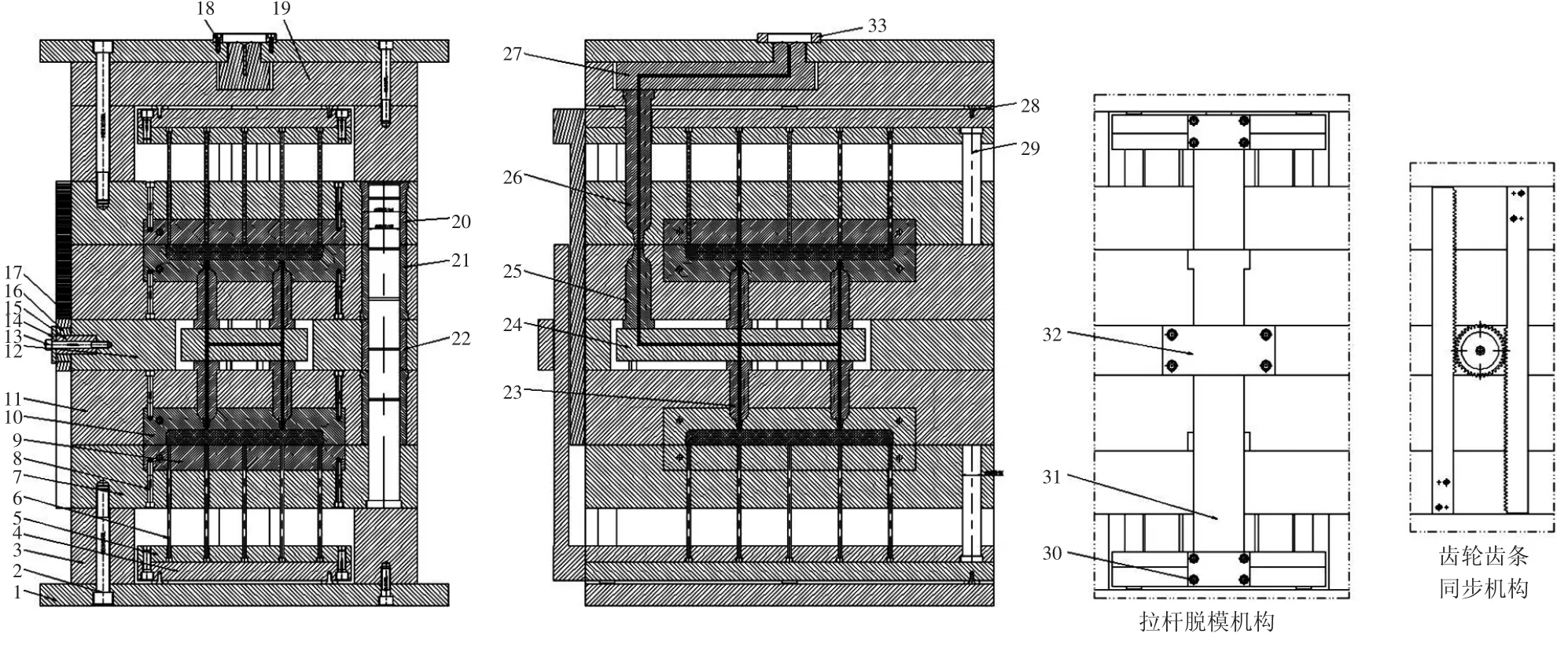

3.6 傳動與順序開模機構設計

在注塑完成后,疊層模具需要考慮兩層模具同時傳動與開模、同時頂出脫模的結構功能,本設計中在模具左右兩側中心采用齒輪齒條機構實現同步開模,中心大齒輪固定在模具中心板上,兩個齒條分別固定在對應上下層的模板上加銷釘定位增加精度,如圖13所示。

圖13 齒輪齒條同步傳動機構

頂針板的同步采用拉板結構形式,當模具達到頂出行程要求后,拉板頂端T形扣位與中心板上限位塊接觸,模具繼續開模的同時,拉板末端帶動頂針板、圓形頂桿頂出塑件,實現塑件與模具型芯的分離,如圖14所示。

此處設計相對于一般疊層模具中采用的液壓油缸傳動裝置,更加穩定可靠,結構也更加簡單,維修保養與制造成本低。

圖14 拉板開模機構

3.7 模具工作過程

熔融狀態下的凝料經過熱流道分流板27、24,熱嘴23、25、26,到達模具型腔內,經過保壓、冷卻后成型塑件,注塑完成后,注塑機動模向后運動,拉動模具底板1往后,齒輪16轉動,傳動給齒條17,疊層模具中兩個分型面同步打開,拉板31頂板T形塊接觸限位塊32,模具繼續運動的同時,拉板31底部帶動底針板4、面針板5、頂桿6完成塑件的頂出脫模,塑件與模具型芯分離。注塑機動模板往前運動,模具完成合模復位,準備下一次工作過程。

4 結論

本文針對散熱格柵塑件疊層模具進行了工藝分析,經Moldow有限元模擬最佳澆口,優化澆注方案完成熱流道系統設計,注塑成型工藝方案良好,兩層塑件成型質量相同。采用UG軟件實現模具其余成型系統、冷卻系統、頂出脫模系統、傳動與順序開模機構設計,結構簡單,制造成本低,生產效率是傳統模具的2倍,采用熱流道無廢料產生,大大提高了經濟效益,適合大批量生產。

圖15 模具總裝圖