中頻智能一體式焊鉗技術在汽車生產中的應用研究

張惠立 汪紅 張正舉 黎志梅 易澤武

摘要:本文主要介紹上汽通用五菱技術中心在引進NIMAK中頻智能調控一體式焊鉗過程中,通過對中頻電阻焊的工作原理、智能調控焊接質量技術、一體式焊鉗結構特點及投入維護成本等幾個方面進行分析和研究,得出相對于以往的工頻分體式焊鉗技術,中頻智能一體焊鉗技術在材料的可焊接范圍、材料的焊接質量、設備的投入和維護成本等幾方面存在較大優勢,最終成功引進中頻智能調控一體式焊鉗技術,提高樣車白車身的焊接質量,將樣車試制柔性生產線的點焊接范圍擴大到高強鋼、鍍層板、不銹鋼和鋁合金等新材料的焊接,提升試制柔性生產線的焊接能力。

關鍵詞:中頻電阻焊;智能調控;一體式焊鉗;焊接質量;節約能源

中圖分類號:U461.4? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)08-0219-02

0? 引言

隨著我國汽車行業的發展,汽車產品的質量要求不斷提高,新材料、新結構、新技術的應用不斷涌現的情況下,為滿足新法規和用戶不斷提升的要求,近年來汽車領域不斷推廣應用高強鋼、熱成形鋼、鋁合金等新材料的焊接,對電阻焊機的性能品質要求越來越高。傳統工頻電阻焊機難以滿足現代汽車的發展需要,無法保證高強鋼、熱成形鋼、鋁合金等新材料的焊接質量。西方發達國家自上世紀末就開始了中頻智能電阻焊機的研究和應用,而中國在進入新世紀后也開始了這方面的應用研究。隨著中頻智能調控焊接質量技術的出現,實現了對電阻焊接電流、電壓更高水平的控制,突破了原來的恒電流、恒電壓等技術的控制方式,使得電阻焊控制技術得到進一步的發展。

1? 中頻電阻焊技術

隨著科學技術的發展,電阻焊技術得到了飛速的發展,根據目前現有電阻焊技術的工作原理,電阻焊技術可以分三大類:工頻電阻焊技術、三相整流電阻焊技術、中頻電阻焊技術。如下簡述三種電阻技術的工作原理:

1.1 工頻電阻焊技術及工作原理

工頻電阻焊技術其控制系統一般由兩個反并聯的晶閘管組構成,使用“相位控制”調節焊接變壓器的初級電壓,讓導通角滯后,僅使每半周波的一部分有效,因此能影響焊接變壓器輸出,焊接電流依照導通角滯后的大小而變化。工頻電阻焊設備特點:設備結構簡單,設備體積大,能量轉換效率低、損耗大、次級感應電阻大、電網負載不對稱、控制精度低。

1.2 三相整流電阻焊技術及工作原理

三相整流電阻焊技術的控制系統與工頻交流電焊機不同的是三相整流器焊機是工作在三相。這可以借助三個單相變壓器可以實現,每相連接一組晶閘管,借助于大電流整流器,電流在次級線路是整流的。三相整流電阻焊設備特點:變壓器占體積大,直流質量差,電流上升緩慢,控制精度低。

1.3 中頻電阻焊技術及工作原理

中頻電阻焊技術的控制系統主要是通過逆變器將三相交流電整流并變為單相1000赫茲的交流電壓,再經過變壓器變送和二極管整流,最后提供一個穩定、可以精確調控的直流焊接電流,通過快速的調節和快速的電流提升,從而有效、穩定地輸出焊接能量,轉換效率高所以變壓器體積較小。中頻電阻焊設備特點:變壓器輕巧,能量轉換效率高,能量集中,對工件無影響,直流質量高,電流上升迅速,無次級感應電阻,電網對稱,控制精度高,毫秒級控制,焊接重復性好,焊接范圍擴大,特別適用于焊接高強鋼、不銹鋼、鋁板、鍍鋅板以及不同材料等。

2? 智能調控焊接質量技術

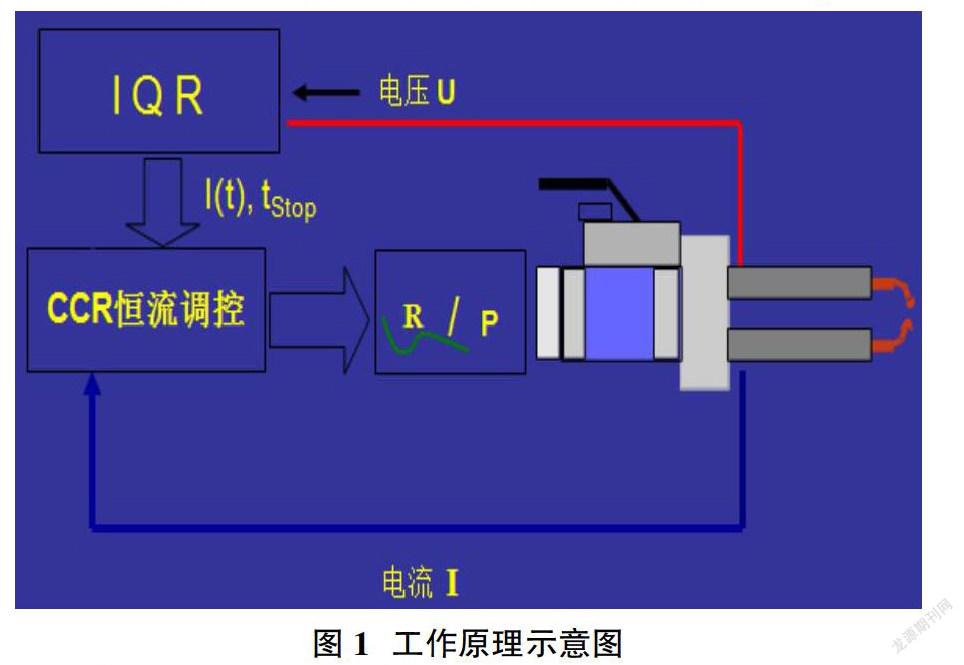

智能調控焊接質量技術是通過相關的軟件系統(如NIMAK的Pegasus軟件)對焊接全過程進行管理監控,動態調整焊接相關參數的一種焊接質量調控技術,簡稱為IQR(Intelligent Quality Regulation)。目前,國內有許多汽車公司已開始用帶智能調控焊接質量技術的中頻焊接設備,如北京奔馳300C生產線,一汽大眾奧迪生產線,沈陽華晨寶馬生產線等。如下以NIMAK中頻智能調控焊接技術為例,工作原理示意圖如圖1所示,點焊過程示意圖如圖2所示。

智能焊接質量調控技術優點:

①可調節焊接各種物理條件下材料;②實時調節當前焊接參數;③比CCR的焊接范圍更寬;④高焊接質量,焊接過程的穩定性好;⑤IQR可通過存檔功能來儲存文件;⑥焊接速度快,適應焊接環境性強。

3? 一體式焊鉗結構特點

一體式焊鉗特點:變壓器同焊鉗結為一體,結構緊湊,維修方便,體積小、重量輕,大大降低了工人的勞動強度和很大程度上節約了能源。相對于分體式焊鉗,一體式焊鉗有如下優點:

3.1 配電容量小,初期投入降低

一體式焊鉗由于焊鉗和變壓器連接為一個整體,縮短焊機的次極回路,減小回路阻抗,降低無效功耗,使得焊鉗的配置功率大為降低,從而對車間電網的要求降低,可以降低在生產場地及車間配電時的固定投入。

3.2 操作靈活

一體式焊鉗配有全向旋架,在焊鉗后部沒有粗笨的通水電纜束,可在任意方向上自由旋轉,操作靈活輕便,可以連接長電纜,大為增加焊鉗的活動范圍,而分體式焊鉗受粗笨的通水電纜影響翻轉困難,活動范圍很小。

3.3 安全可靠

一體式焊鉗安全的懸掛和轉盤裝置設計,不會對操作者造成傷害(如夾傷手),沒有大電流通過電纜,無電磁力的作用,不會造成操作者的手肘勞損。分體式焊鉗受結構所限,存在上述方面的安全隱患。在電磁輻射方面,在對一體式焊鉗操作時,操作者位于鉗臂的后方,保持安全距離,避免電磁輻射的影響。在對分體式焊鉗操作時,操作者與焊鉗的鉗臂并行,受電磁輻射的影響較大。有充分的研究表明強電磁輻射會對人體會造成傷害,在德國早已禁止身體暴露在輻射>500μT下工作。

3.4 節能、節水

一體式焊鉗的焊接功率大幅降低,在完成同樣焊接任務可節電70%以上,耗水量也只有分體式焊鉗的1/3~1/4,可更好利用循環水設施,進一步節能、節水。

3.5 維護方便、費用更低

一體式焊鉗的電纜幾乎在使用期內不需更換,大大降低了維護費用。如一條白車身生產線按350把焊鉗計算,分體式焊鉗一年更換通水無感電纜費用70萬元以上。

4? 中頻智能調控一體焊鉗應用

目前,技術中心試制車間已引進四臺NIMAK中頻智能調控一體式焊鉗,該設備焊接功率為77KVA,變頻器是使用德國Harms & Wende公司的Genius MFI408L型中頻變頻器。通過這一年的實踐應用,發現NIMAK中頻智能調控一體式焊鉗的焊接技術,不但提高了樣車白車身的焊接質量,而且還將樣車柔性生產線的點焊接范圍擴大到高強鋼、鍍層板、不銹鋼等新材料的焊接,提升試制車間白車身柔性生產線的焊接能力。與傳統工頻交流焊機相比,NIMAK中頻智能調控一體式焊鉗有如下優點。

4.1 焊接質量高

NIMAK中頻智能調控一體式焊鉗時間調節分辨率可達1ms(1000Hz逆變頻率),響應速度快,輸出穩定性好,控制精度高。

4.2 焊接速度快

NIMAK中頻智能調控一體式焊鉗為直流輸出,加熱集中,焊接時間短。

4.3 節能增效多

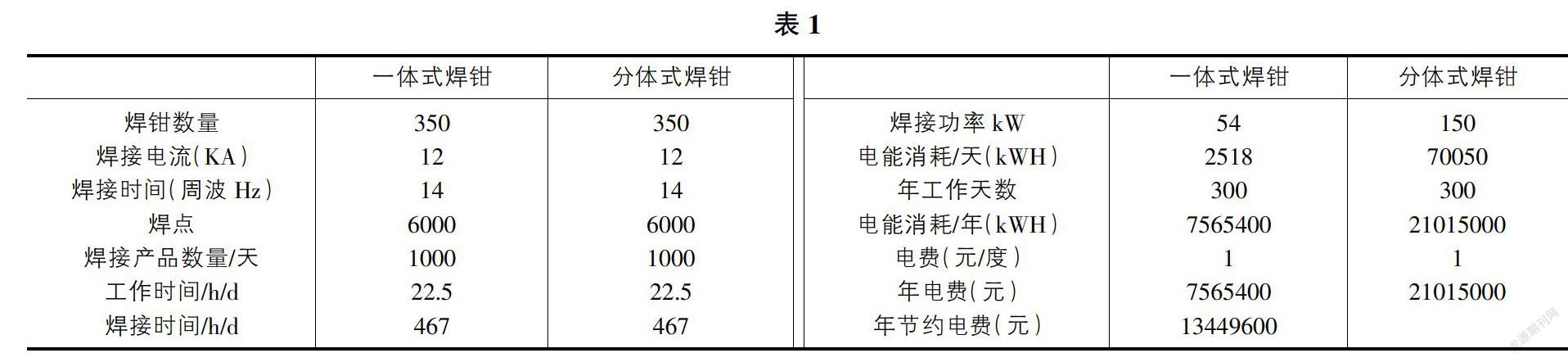

目前我們上汽通用五菱每一條車身生產線所用焊鉗大約為350把,每天生產汽車1000臺,每條車身生產線一年節約電費約1345萬元。一體式焊鉗與分體式焊鉗使用電費數據對比如表1所示。

4.4 設備體積與質量小

NIMAK中頻智能調控一體式焊鉗的變壓器體積大大減小,變壓器的質量約為工頻交流焊機的1/4~1/5,設備較輕巧。

4.5 焊接范圍擴大

通過試驗,對于同樣的鍍層鋼板,單相交流焊機可焊接110焊點,NIMAK中頻智能調控一體式焊鉗可焊接350個焊點,同時焊接無飛濺,焊接電流小、電極發熱量小、延長電極使用時間,焊接范圍更大。

5? 結束語

近年來,國內許多知名的汽車企業都已將中頻智能調控一體式焊鉗技術應用于轎車白車身焊裝線,中頻智能調控一體式焊鉗技術使用量已占60%以上。我們應積極采用中頻智能調控一體式焊鉗技術,節約能源,降低我們的制造成本,讓我們公司的汽車產品更具市場競爭力。

參考文獻:

[1]趙熹華,馮吉才.壓焊方法及設備[M].北京:機械工業出版社,2005.

[2]中國機械工程學會焊接分會.焊接詞典[M].三版.北京:機械工業出版社,2008.

[3]成都電焊機研究所.焊接設備選用手冊[M],北京:機械工業出版社,2006.

[4]曹海鵬.鋁合金點焊工藝設計及質量控制的智能化研究[D].長春:吉林大學,2005.