低濃度瓦斯發電機組脫硝系統的應用

司 平

(山西金駒煤電化有限責任公司,山西 晉城 048006)

0 引言

低濃度瓦斯發電機組脫硝系統近年來剛剛投入實際應用。相對于高濃度瓦斯發電機組,低濃度瓦斯不能存儲,不能遠距離傳輸,進氣壓力、濃度經常波動,低濃度瓦斯發電機組氮氧化物排放難以控制,作為脫硝系統的實際使用方,文中對脫硝系統實際使用進行了總結。

1 降低低濃度瓦斯發電機組原始NOx排放

降低低濃度瓦斯發電機組氮氧化物排放,主要集中在“燃燒中控制”和“燃燒后煙氣脫硝”2個階段。國產低濃瓦斯發電機組煙氣氮氧化物排放濃度一般偏高,如果不先降低機組煙氣氮氧化物排放,脫硝系統很難降低排放。

首先從“燃燒中控制階段”降低機組原始氮氧化物排放,具體是對機組點火系統進行改造。通過采用高能量點火系統,調整點火持續時間和點火強度,同時通過點火控制器找到最佳點火提前角,實現降低機組煙氣排溫、降低機組氮氧化物排放的目的。

另外,機組控制程序中新增加了“進氣壓力控制”。在瓦斯氣進氣濃度、壓力波動時,機組負荷調整不再利用“LAMBDA空燃比控制”和缸溫控制,而改用靈敏度更高的進氣壓力控制,使調整更加快速,機組負荷、排溫更加穩定,從而直接降低機組煙氣氮氧化物排放。

2 選擇適合低濃度瓦斯發電機組的脫硝技術

煙氣脫硝技術運用最多的是干法中的SCR 法及SNCR法。低濃度瓦斯發電機組煙氣排煙溫度集中在500~600 ℃左右,這個溫度是SCR催化劑最佳反應溫度,而SNCR法一般應用于850~1 100 ℃的煙氣直接脫硝。當溫度低于900 ℃時存在氨穿透現象,同時考慮到SCR法應用最為廣泛、技術成熟、運行可靠、便于維護、不會造成二次污染,作為還原劑的尿素便于儲存和運輸,因此,低濃度瓦斯發電機組的脫硝系統采用了選擇性催化還原法(SCR)。

3 選擇性催化還原法的工作原理、系統組成

3.1 選擇性催化還原法工作原理

選擇性催化還原法煙氣脫硝工藝流程為尿素經氣力輸送或機械、人力提升至尿素溶解罐,用除鹽水將尿素顆粒溶解成尿素溶液,通過尿素溶液給料泵輸送到尿素溶液儲罐儲存。尿素溶液經循環泵、計量分配裝置、霧化噴嘴等進入煙道,在高溫煙道內受熱分解成氨氣(NH3)和二氧化碳(CO2),經混合器與煙氣混合均勻后進入SCR反應器。在催化劑的作用下,煙氣中的氮氧化物(NOx)與氨氣(NH3)進行氧化還原反應生成N2和H2O,從而將煙氣中的氮氧化物(NOx)除去,其反應方程式為

尿素水溶液分解如下

尿素經熱解、水解生成氨氣,為反應提供原料。

SCR中發生NOx反應如下

標準反應

慢速反應

快速反應

3.2 脫硝系統

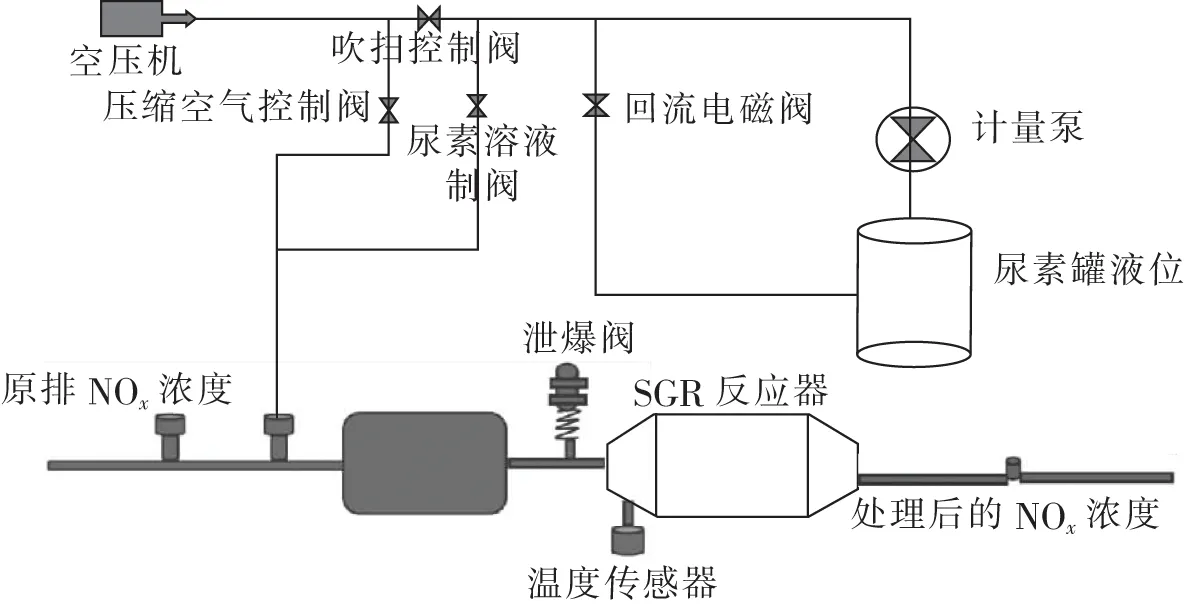

選擇性催化還原法的系統組成,如圖1所示。

圖1 SCR系統Fig.1 SCR system

4 SCR脫硝系統在設計前期遇到的問題

4.1 要考慮低濃度瓦斯氣組分的化驗結果

如果低濃度瓦斯氣化學成分檢驗H2S含量,燃燒不考慮生成SO2,如果瓦斯氣H2S含量較高,機組燃燒后排放的煙氣中就會有SO2,煙氣中的SO2在釩基催化劑作用下被催化氧化為SO3,與煙氣中的NH3反應,生成一系列銨鹽,這樣不僅會造成NH3的浪費,而且會導致催化劑的活性位被覆蓋,導致催化劑失活。此外,SO2與催化劑中的金屬活性成分發生反應,生成金屬硫酸鹽導致催化劑失活。催化劑的失效,直接會導致機組煙氣氮氧化物排放不達標。

4.2 要考慮低濃度瓦斯機組煙氣排放數據的變化

脫硝廠家在前期設計SCR時,往往依據的是廠家提供的發動機煙氣排放數據(排煙溫度、干氣排氣流量),但發動機廠商提供的數據往往是理想狀況下的數據,機組實際投運后,供氣壓力、濃度變化、機組運行工況變化等都會導致排氣流量和溫度的變化,內燃機組經過長期磨損和消耗后,煙氣中氮氧化物濃度也會出現升高現象,以上情況均會導致脫硝系統由于實際排放超過設計時的原始NOx數值而難以達到預想的脫硝效果。

由于場地的限制,增加催化劑模塊非常困難,所以脫硝廠家設計SCR時,在參考廠家提供的發動機數據時,最好實地考察檢測同類型機組實際煙氣排放情況,同時考慮供氣本身的變化情況,以“寧大勿小”的設計原則進行設計,SCR廠家要把握好空塔溫度這一關鍵參數,綜合SCR反應塔的布置、脫硝效率、煙氣溫度、允許的氨逃逸量以及煙氣氮氧化物濃度來確定整個設計方案。

4.3 增加可拆卸的自動吹灰裝置和催化劑測試塊

機組脫硝系統投運后,多次發生催化劑積灰嚴重導致催化劑堵塞,進而機組由于排氣不暢,帶不起負荷。判斷催化劑是否堵塞是根據SCR前的背壓來判斷的,如果設計時,在催化劑進出口兩側增加壓力表,在SCR上直接增加吹灰裝置,吹灰裝置可以根據催化劑模塊進出氣壓差直接判讀是否堵塞,進而自動吹灰運行。此方法可提高設備自動化程度,減輕工人勞動強度。

除了根據催化劑模塊進出氣壓差直接判讀催化劑是否堵塞外,如果在每層催化劑層安裝有可拆卸的測試塊,運行人員就可以直接取出測試塊來判斷催化劑模塊是否需要清掃。運行人員在判斷催化劑是否堵塞時會更加方便快捷。

4.4 要選擇脫CO復合催化劑

一氧化碳是我國《環境空氣質量標準》中6項基本控制污染物項目之一,部分地方標準中規定了固定污染源廢氣中一氧化碳的排放限值要求。脫硝廠家設計時要有前瞻性,采用在脫硝催化劑中加入貴金屬成分,將脫碳催化劑與脫硝催化劑合成一體,即選用脫硝脫碳復合催化劑。考慮到成本因素,目前可以只安裝脫硝催化劑,將來需要脫CO時,只需將脫硝催化劑更換為脫CO復合催化劑即可,不需增加其他設備。

5 SCR脫硝系統在實際使用中遇到的問題

5.1 尿素噴嘴經常堵塞

在使用脫硝系統時,經常遇到脫硝系統噴嘴堵塞,解決方法如下。

改為純度更高的車用尿素:由于排氣管溫度較高,普通尿素加水勾兌后的尿素溶液,在噴嘴處易形成水垢堵塞噴嘴,達不到設計效果。為此,將原來的農用尿素改為純度更高的車用尿素,將原來用的生活用水改為經反滲透處理過的軟化水,使混合后尿素溶液所含雜質盡可能少,以減輕噴嘴堵塞現象。

優化管路設計:尿素溶液使用中,沉積物的產生一直是比較普遍的問題。脫硝系統噴射系統霧化性能差造成催化轉化效果下降引起未轉化的HNCO聚合沉積,是造成NOx超標的常見原因。同時也發現尿素溶液管路和壓縮空氣管路的跑冒滴漏也非常常見。為此,對管路進行優化整改,避免系統管道和混合器設計不夠合理導致的局部區域的尿素堆積沉積,減少管路連接頭,避免接頭過多導致的阻力大和容易漏等缺點。

改為儀用壓縮空氣:為防止壓縮空氣中雜質堵塞噴槍的噴嘴部分,導致尿素在噴嘴部位結晶,將原有壓縮空氣系統新增過濾設備,改為儀用壓縮空氣,保證了儀用空氣無雜質、無油。

5.2 噴氨控制箱安裝位置不合適

脫硝系統整體放置在燃機集裝箱頂部,受場地限制,噴氨控制箱位置靠近SCR反應器底部。由于SCR底部保溫不好做,SCR反應器輻射大量熱量到噴氨控制箱,直接導致噴氨控制箱內的管路和電氣元件損壞,將噴氨控制箱移動位置后解決了此問題。因此,脫硝系統設計時,一定要結合現場情況,合理布置各管路、元器件位置,尤其要考慮到高溫影響,保證脫硝系統正常運行。

6 SCR脫硝系統常見問題處理方法

脫硝效果不好,一般從以下幾個方面進行分析和處理:噴氨管路(噴氨量不足、噴氨量過大、噴氨霧化效果不好)、壓縮空氣管路、催化劑活性降低、系統程序參數設置不合理、電氣控制回路故障、壓力、溫度、含氧量、氮氧化物傳感器故障等。具體方法見表1。

表1 脫硝系統常見問題處理方法Table 1 Treatment of common problems in denitration system

7 結語

低濃度瓦斯發電機組脫硝降低氮氧化物排放是瓦斯發電行業遇到的新課題。在同脫硝廠家多次溝通的前提下,參閱國內相關資料,結合瓦斯電站日常實際使用脫硝系統的經驗,形成相關結論和建議,以供低濃度瓦斯發電行業參考,解決低濃度瓦斯發電機組降低氮氧化物排放問題。