含能材料熱烤試驗用多溫區熱控裝置設計

魯亮,胡宇鵬,周本權,吳松,李明海,陳勝來

(中國工程物理研究院總體工程研究所,四川 綿陽 621900)

含能材料包括炸藥、推進劑、煙火劑等,被廣泛應用于軍事、航天、石油化工等領域。由于含能材料產品受熱反應易發生燃燒甚至爆炸等現象,因此具有極高的熱環境要求。準確評估含能材料產品的熱安全性,研究其在各類熱刺激環境下的熱響應規律,判斷反應特征行為等級,對熱事故處理、熱安全性能評估[1]等具有十分重要的意義。

主要是利用熱烤試驗[2—6](Cook-off test)對含能材料產品的熱安全性能進行評估。按加熱速率可分為快烤試驗(Fast cook-off test)和慢烤試驗(Slow cook-off test)2種工況,快烤試驗的升溫速率大于1 ℃/s,慢烤試驗的升溫速率小于0.05 ℃/s。目前,針對小尺寸量慢烤試驗及大尺寸產品快烤試驗技術已較為成熟。例如,王帥等[7]利用加熱爐研究了DNAN基熔鑄炸藥的熱烤相變及傳熱特性,獲取了小尺寸(φ30 mm×60 mm)DNAN基熔鑄炸藥的慢烤點火溫度及相變反應過程。吳松等[8]利用油池火燒裝置,獲取了JOB-9003炸藥在快烤條件下點火處溫升-時間歷程,并給出了產品在火災快烤事故場景下的熱防護改進設計方案。然而,對于大尺寸含能材料產品小溫升速率熱烤試驗技術還未見報道。

綜上所述,含能材料產品熱烤試驗手段還十分缺乏。相比小尺寸產品慢烤試驗,大尺寸試件的小溫升速率熱烤試驗更加復雜[9—12]。尤其是針對小溫升速率熱控裝置的載荷加載方式、控制方法、復雜約束條件下多參數測試技術等,還需要進一步研究。文中以含能材料產品小溫升速率熱烤試驗任務為背景,對含能材料熱烤試驗載荷加載方式進行了系統研究,研制了一套含能材料產品熱烤試驗裝置,設計了驗證試驗,并利用該試驗裝置對模擬試驗件進行了熱烤試驗,提出了后續試驗改進方法,為含能材料產品的熱安全評估提供了技術支持。

1 裝置總體研制

1.1 研制目標

該裝置主要用于含能材料產品熱事故場景模擬、熱安全性能評估等。升溫速率方面,需能夠滿足含能材料產品小溫升速率熱烤試驗需求;最高設計溫度方面,應能夠滿足含能材料產品在不同結構、約束條件下熱反應、安全性評估的要求。同時,考慮到含能材料產品熱事故場景下受熱不均勻等情況,裝置應具備多溫區[13—15]加熱能力。針對試驗對象含能危險性較大,應具備故障應急處理能力。

根據設計思路,裝置總體研制目標如下:可實現三溫區加熱;單溫區具備10 kW加熱能力,輸出功率調節范圍為0~100.0%;單溫區加熱范圍滿足室溫~350 ℃,升溫速率為0~6 ℃/h可調(典型試驗件);設計冗余硬件,具備硬件容錯功能。

1.2 設計技術路線

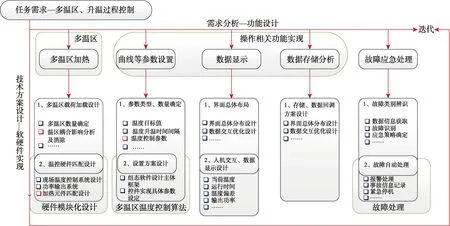

圖1 熱烤試驗裝置總體設計技術路線Fig.1 Overall design technical route of cook-off test device

裝置總體設計技術路線如圖1所示。總體設計時,從任務需求分析入手,確定裝置所需實現功能,包括多溫區加熱、曲線等參數設置、數據顯示、存儲分析、故障應急處理等。根據裝置功能,從裝置研制目標出發,制定技術方案,并研究軟硬件設計實現方法。多溫區加熱功能主要通過多溫區載荷加載設計及溫控硬件匹配設計來實現,需對相鄰溫區之間溫度耦合影響進行分析,并研究消除方法,同時完成溫度控制系統、功率輸出系統、加熱元件等硬件的匹配設計,以滿足裝置多溫區加熱、最高設計溫度、升溫速率等研制指標要求。操作時,應完成曲線等參數設置功能設計,要求能夠實現溫度目標值、升溫時間間隔、溫控參數等設置,利用組態軟件等實現裝置硬件控制、圖形化界面設計軟件。設計時,應與數據顯示、存儲、分析等功能協同考慮。考慮到含能材料產品在熱反應條件下的安全性響應特征,裝置還需要從底層硬件及配套軟件上,完成故障應急處理功能,涉及故障類型辨識及自動處理等。

2 裝置整體結構及關鍵模塊設計

2.1 基于主-從結構硬件模塊化設計

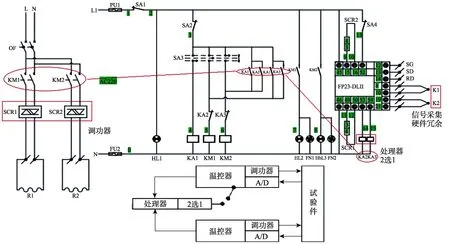

裝置整體結構采用主-從結構硬件的模塊化設計,硬件工作原理如圖2所示。為了實現裝置多溫區加熱功能需求,減小各溫區之間電、磁、信號的相互干擾,裝置為各溫區設置了獨立的硬件單元。硬件單元采取模塊化設計,分為現場溫度控制模塊、功率輸出模塊、加熱元件等。考慮到工業現場的復雜及不確定性,提高裝置工作的可靠性,設計了主-從式的控制單元。以各溫區現場溫度控制模塊為從站,上位機監控系統為主站。主站與從站之間通過以太網通信,正常工作時,現場溫度控制單元將現場數據傳輸給上位機監控系統,監控系統根據各溫區加熱情況,統籌處理,控制加熱輸出。當主-從站通訊遭到干擾時,相應溫區進入從站溫度控制模式,現場溫度控制模塊根據之前設置好的溫度控制曲線、加熱控制邏輯保證當前溫區加熱繼續進行。

功率輸出模塊用于接收現場控制模塊發出的功率輸出指令,并利用供電電源,調節輸出功率至加熱元件。模塊硬件由供電電源、調功器、保護裝置等部分組成。模塊設計時,應根據任務要求,明確最高設計溫度、升溫速率等指標,并選擇電功率匹配、輸出線性度好的功率器件。

圖2 裝置硬件工作原理Fig.2 Operating principle diagram of the device hardware

加熱元件方面,對溫度箱、加熱爐、柔性加熱帶[16]、加熱膜[17]、輻射燈[18—21]等工程上常見加熱元件相關指標開展了調研分析。溫度箱、加熱爐等加熱元件較難針對大尺寸含能材料產品進行分區加熱;柔性加熱帶、加熱膜可通過纏繞、粘貼在產品外表面,模擬產品外表面熱邊界情況,適用于不大于0.1 ℃/s升溫速率、室溫~300 ℃升溫范圍的分區加熱場景;輻射燈陣加熱能力強,可以滿足1 ℃/s升溫速率要求,但布置方法較復雜,相鄰溫區之間容易產生干擾。總之,在開展相關研究任務時,應根據需求進行綜合考慮,同時為了減少溫區之間干擾等,還需開展優化設計。

針對熱烤試驗過程中升溫過程可能出現的傳感器脫落等意外事故,為了保障含能材料熱烤試驗的可靠性,利用容錯技術,增加硬件冗余單元,設計完成了故障應急處理單元。正常工作時,常規功率輸出通道進行加熱輸出,冗余通道備用,且實時采集溫度數據。當常規功率輸出通道處于正常工作狀態時,處理器自動跟蹤試驗裝置運行狀態,并對溫度、加熱輸出功率、程序運行狀態等參數變化過程進行實時動態檢測。當發生傳感器數據、加熱功率輸出異常等情況時,處理器根據故障源和故障特征,切斷常規功率輸出通道,冗余通道啟動運行,以保證熱加載試驗系統始終處于安全、連續運行狀態。故障應急處理工作原理及電氣設計如圖3所示。

圖3 故障應急處理工作原理及電氣設計Fig.3 Working principle and electrical design of fault emergency treatment

2.2 多溫區溫度控制算法設計

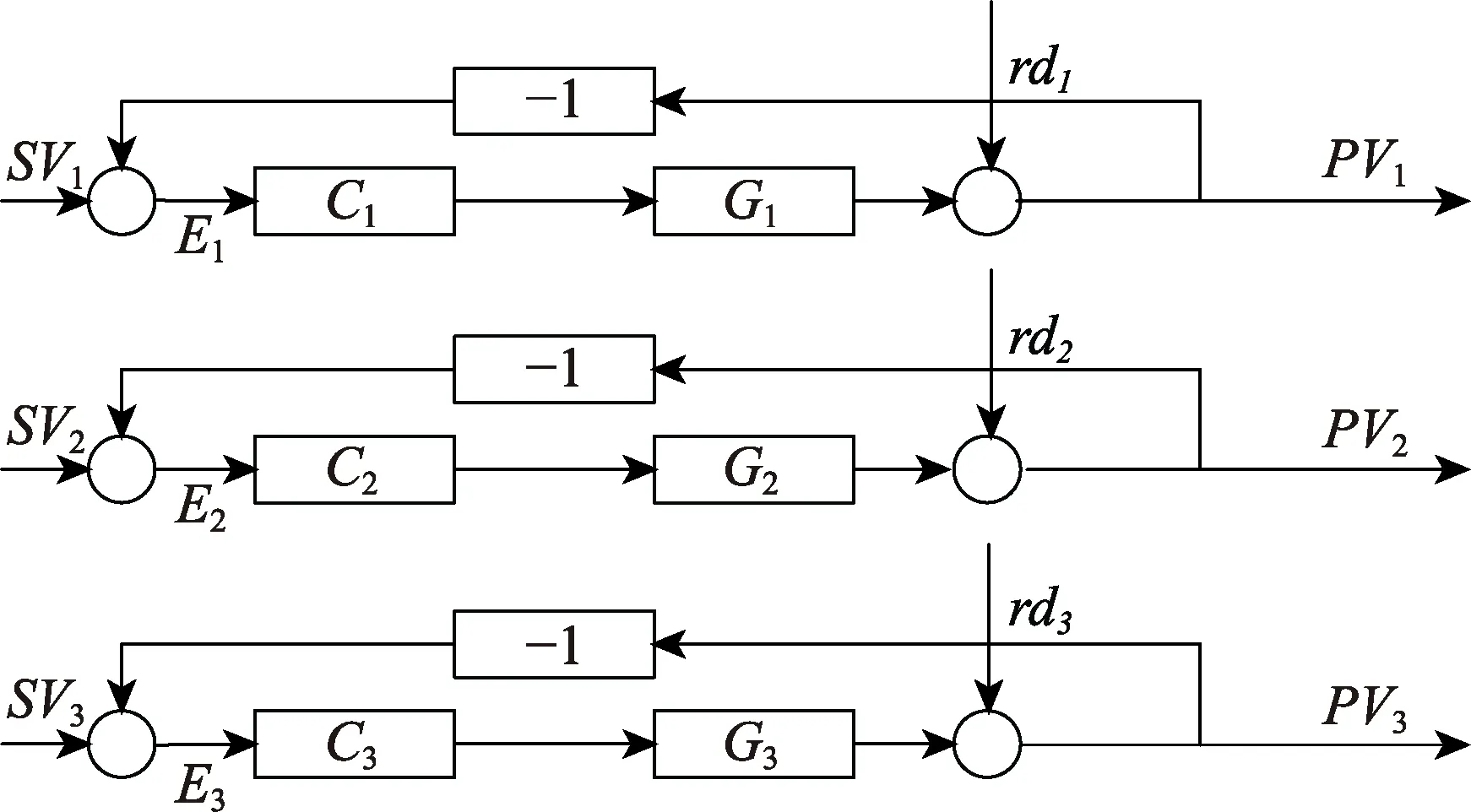

為了準確模擬含能材料產品在熱烤過程中的響應溫度場分布特征,裝置設計了多溫區加熱功能。雖然不同溫區的硬件結構相互獨立,但是熱量在產品不同溫區之間傳遞,溫區之間的相互耦合仍然十分強烈。若將每一個溫區看作是獨立的單輸入輸出系統,很難達到滿意的控制效果。以三溫區加熱控制系統為例,裝置溫度控制系統如圖4所示。其中,SVn是第n溫區的溫度輸入;PVn是第n溫區的溫度響應;Gn是第n溫區的控制輸入到輸出量的傳遞函數;Gnm是第n溫區對第m溫區的耦合傳遞函數。

由于熱量總是從溫度高的區域傳向溫度低的區域,因此,同一時刻,Gnm以及Gmn中只有一個起作用。在進行多溫區溫控算法設計時,將溫區之間的相互影響視為外界對溫區輸出通道上的溫度擾動,這時,如圖4所示的溫度控制系統框圖可轉化為圖5。

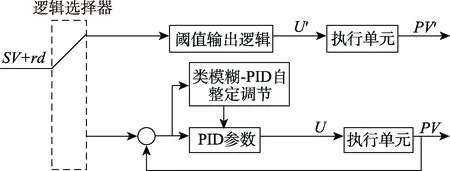

針對圖4中的各溫區,參照模糊控制的思想,設計了含閾值判斷—類模糊溫度控制算法,控制結構如圖6所示。思路如下:當各溫區實際溫度偏差(含擾動)超過一定范圍時,邏輯選擇器閾值輸出邏輯工作。這時溫度控制器輸出信號為U′,并下載至執行單元,進行定功率輸出。當實際溫度偏差在一定范圍時,采用類模糊PID控制調節算法控制溫度。借鑒模糊控制的思想,以設定溫度與實際溫度的溫度偏差及溫度偏差變化率為輸入信號,按照溫度偏差及溫度偏差變化率的變化范圍,控制參數大小,進行模糊化關系對應,建立PID控制參數對應規則,完成類模糊PID參數自整定調節。

圖4 溫度控制系統框圖Fig.4 Block diagram of temperature control system

圖5 溫區間相互影響關系轉化圖Fig.5 Transformation diagram of temperature interval interaction

圖6 含閾值判斷—類模糊溫度控制結構Fig.6 Class fuzzy temperature control structure diagram with threshold judgement

3 小溫升速率熱控裝置應用研究

3.1 試驗件及試驗條件

為了達到考核熱烤試驗裝置加載、控制有效性的試驗目的,設計了含能材料產品慢烤驗證試驗。慢烤驗證試驗采用柔性加熱帶為加熱元件,利用模擬試驗件為實驗對象開展試驗考核。模擬試驗件設計為圓柱體結構,長為1200 mm,直徑為500 mm,總質量為300 kg,裝填某規格含鋁炸藥約90 kg。

試驗類型為大尺寸含能材料慢烤試驗,試驗條件見表1。慢烤試驗載荷加載時,為了提高試驗效率,首先按6 ℃/h的升溫速率將溫度升至120 ℃,并保溫4 h。待模擬試驗件內部溫度平衡后,再按照3 ℃/h將試驗件溫度升高至200 ℃,平衡2 h。平衡結束后,再次升溫,直至產品反應。

表1 慢烤試驗溫度加載條件Tab.1 Temperature loading conditions of slow cook-off test for energetic materials

載荷控制點選為模擬試驗件外殼體外部,按產品前、中、后進行溫區劃分,選取各溫區中心位置為溫度控制點。控制方式采用三溫區獨立加載、平均控溫方式進行。試驗期間,若產品發生反應,立即停止加熱。

試驗條件制定的過程中,由于現階段國內外標準均未對載荷加載允差作出規范,筆者參照GJB 150A中溫度單項試驗的規定,擬定了試驗允差、合格判據等內容,以期對試驗進行評價。

1)試驗允差:100 ℃以內溫度范圍,溫度允差不超過±2 ℃;100 ℃以上溫度范圍,溫度允差不超過±5 ℃。

2)合格判據:熱烤試驗期間,試驗載荷加載準確有效,在允差規定范圍內,則試驗合格。

3.2 結果及分析

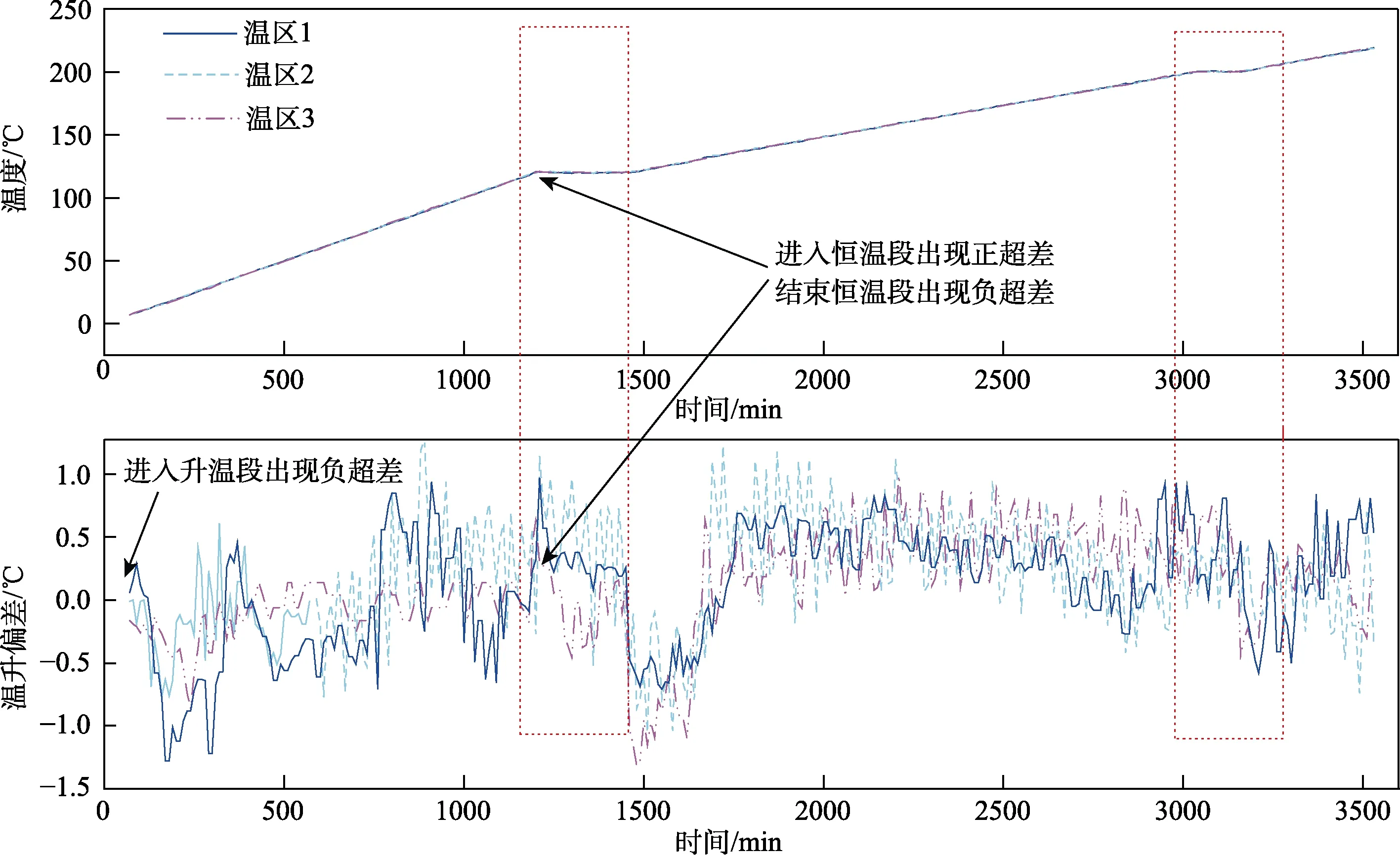

依據制定的試驗流程、大綱,按照溫度加載條件開展了含能材料模擬試驗件功能驗證試驗,試驗起始溫度為7.0 ℃,歷時3461 min,最終反應溫度約229.0 ℃。

含能材料模擬試驗件三溫區溫升及溫升偏差曲線如圖7所示。由圖7可以看出,升溫過程中,各溫區溫度實際值根據設定值進行升溫及恒溫,期間溫度偏差值均小于2 ℃,滿足試驗要求。初始加熱升溫時,各溫區溫度出現負超差,這是由于初始加熱段,溫度目標值變化,而實際值跟隨不及時導致的。當進入120 ℃恒溫段時,各溫區溫度出現了正偏差,分析原因是由于升溫跟隨的慣性導致的。當120 ℃恒溫段結束,繼續升溫過程時,各溫區溫度出現了負偏差,這是由于恒溫一定時間后,由于設定值繼續增加,熱響應滯后造成的。當進入200 ℃恒溫段時,未見明顯溫度正偏差情況,分析原因是由于120~200 ℃升溫段溫升速率相對于進入120 ℃恒溫段低,因此溫度過沖不明顯;200 ℃設定溫度較120 ℃高,也限制了溫度過沖量的增加。各溫區加熱時,溫度偏差最大值、偏差的情況并不相同,如1#溫區加熱偏差最大值出現在120 ℃恒溫段結束時,2#溫區加熱偏差最大值出現在升溫段,3#溫區加熱偏差最大值出現在初始加熱段。由于采取了相同的加熱PID控制參數,因此分析出現這種現象的原因是由于加熱對象的不同以及加熱元件的差異造成的。

圖7 含能材料產品小溫升速率熱烤溫升及溫升偏差曲線Fig.7 Small temperature rise rate and temperature rise deviation curve of cook-off of energetic material products

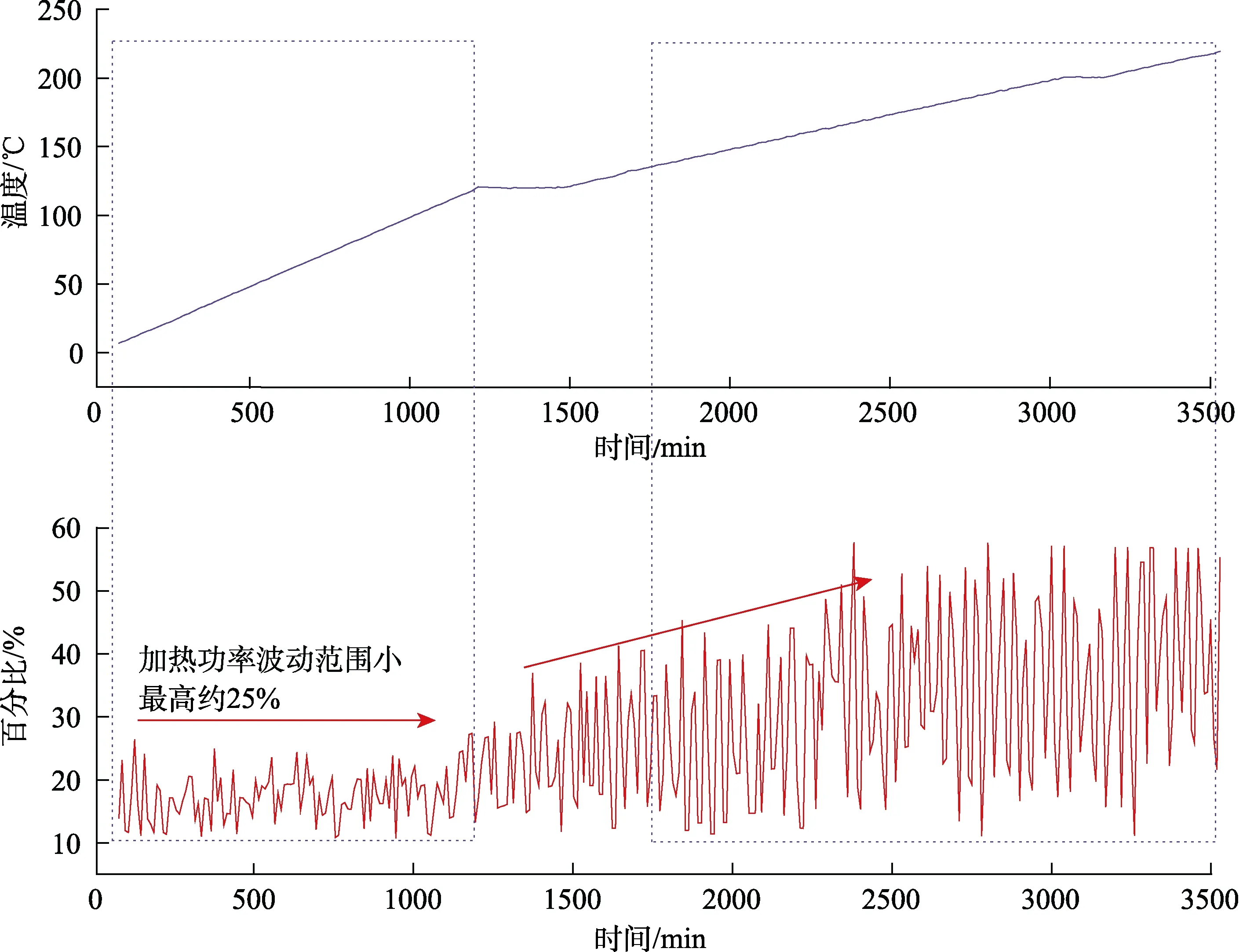

由于各溫區加熱狀態具有一定的相似性,以1#溫區為例,含能材料模擬試驗件慢烤溫升過程中,裝置1#溫區加熱輸出百分比情況如圖8所示。由圖8可以看出,升溫過程中,室溫至120 ℃升溫段期間,熱控裝置加熱輸出百分比波動范圍較小,波動范圍約為10%。這說明120 ℃以下溫度區間,6 ℃/h恒溫加熱狀態下,溫度控制器輸出狀態穩定,且留有較大裕量。120 ℃以上升溫段期間,加熱功率波動加大,波動范圍超過25%。分析原因是由于溫度增高,雖然此時升溫速率降為3 ℃/h,但由于過高的溫度導致試驗件與周圍換熱明顯增強,造成加熱功率波動度變大。同時,隨著溫度的上升,加熱功率曲線震蕩向上,最大值接近50%,顯示高溫段所需的加熱功率增加,但是設備仍然處于良好的工作狀態,且留有一定裕量。

圖8 含能材料產品小溫升速率熱烤溫升過程加熱輸出百分比Fig.8 Percentage of heating output in the process of small temperature rise of products with energetic materials

綜上所述,試驗結果表明,含能材料熱烤試驗用小溫升速率熱控裝置設計能夠按照小溫升試驗條件要求開展相關試驗。試驗過程中,產品成功加熱至反應溫度,升溫、恒溫期間溫度偏差不大于2 ℃,升溫范圍、允差滿足試驗要求。升溫范圍要求對熱控裝置升溫狀態、能力產生影響,熱控裝置在試驗設計階段,應考慮選擇具有匹配加熱能力的加熱元件,在試驗件溫升條件范圍內保持良好的加熱功率輸出狀態,并留有足夠的加熱裕量。

4 結語

以含能材料試驗產品小溫升速率熱烤試驗為背景,對含能材料熱烤試驗用小溫升速率熱控裝置設計方法開展了研究。研制了一套小溫升速率熱控裝置樣機,制定了含能材料試驗件小溫升速率熱烤試驗方法。利用該熱控裝置對含能材料模擬試驗件進行了室溫~229 ℃、3~6 ℃/h的小溫升速率熱烤環境試驗考核。試驗結果證明,研制的小溫升速率熱控裝置能夠對含能材料熱烤試驗載荷進行準確加載,試驗裝置具備開展含能材料產品小溫升速率熱烤試驗能力,可為大尺寸含能材料安全性試驗研究提供技術支持。