特種方艙鐵路運輸異常調車縱向沖擊試驗研究

母東,向聰,劉勇,劉緒錫,張云逸

(中國工程物理研究院總體工程研究所,四川 綿陽 621900)

在炸藥、火工品、化學物品、放射性材料等危險品的鐵路運輸中,通常采用特種方艙作為外包裝防護容器,利用方艙底部的角件與列車上的鎖緊裝置(平頭鎖、手動/全自動轉鎖、F-TR鎖等)連接,進行剛性固定[1]。列車解體或編組等調車環節是列車運行過程中最嚴酷的使用工況,方艙及其內裝貨物將承受較大的縱向沖擊,是導致方艙結構與貨物損壞的主要原因之一[2-3]。若在調車作業過程中出現異常沖擊事故,將可能造成包裝容器破壞,甚至導致危險品泄露,嚴重危害環境以及公共安全。

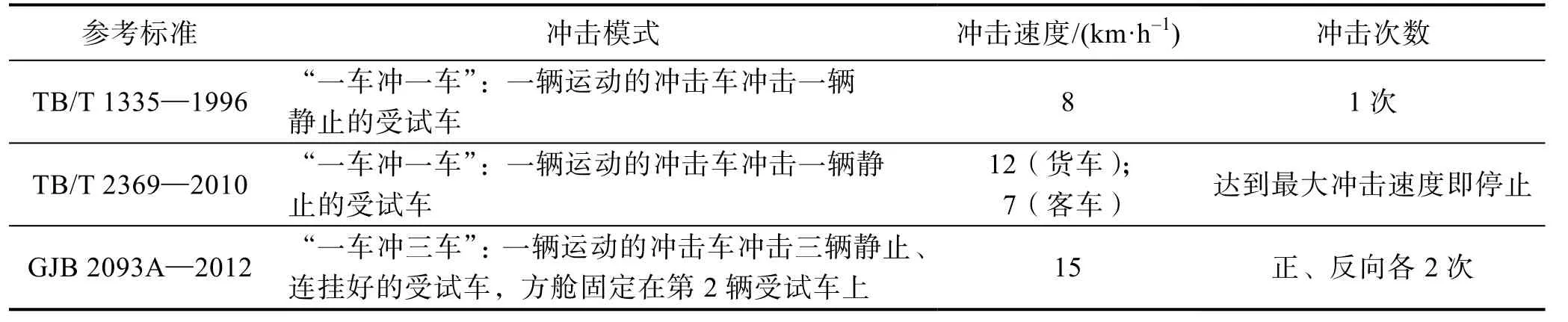

鐵路車輛沖擊試驗研究方面,對鐵路車輛、上裝貨物的鐵路沖擊試驗方法有所差異。開展鐵路車輛沖擊試驗,可參考的國內標準主要是TB/T 1335—1996《鐵道車輛強度設計及試驗鑒定規范》和TB/T 2369—2010《鐵道車輛沖擊試驗方法與技術條件》。二者規定的試驗方法均模擬駝峰調車場景,目的在于考核鐵路車輛的沖擊強度,采用“一車沖一車”的調車工況,僅沖擊速度量值有所差異,見表1。在鐵路行業中,開展過大量的鐵路車輛沖擊試驗,均按照TB/T 1335—1996規定進行。

開展特種方艙鐵路沖擊試驗,可參考的國內標準主要是GJB 2093A—2012《軍用方艙通用試驗方法》和TB/T 1335—1996。GJB 2093A—2012采用的是“一車沖三車”工況,受試車為第2輛靜止車,沖擊速度為15 km/h。國內軍用方艙行業中,基本通過理論計算與數值仿真校驗艙體沖擊強度,少見有開展過鐵路沖擊試驗進行驗證。為研究特種方艙對鐵路運輸沖擊環境的適應性與安全性,有必要開展鐵路沖擊試驗,對不同的試驗工況進行對比,確定合適的沖擊試驗條件,研究特種方艙鐵路運輸的縱向沖擊特性。

表1 不同標準中規定的鐵路沖擊試驗條件Tab.1 Experimental conditions according to different standards

仿真模擬研究方面,基于鐵路車輛沖擊的縱向連接模型,國內外學者通常采用單自由度多質點串聯系統來模擬車輛之間的沖擊過程,對緩沖器力學特性多采用查表法、線性阻尼帶寬法、遲滯回路修正法、線性與非線性剛度疊加法以及多參數剛度阻尼法等進行數學建模分析[4-7]。對車體結構變形的影響,則多在緩沖器模型中進行補償,如過渡曲線延伸法、并聯剛度階段作用法等[8-9]。通過建立動力學模型,對沖擊過程中的車鉤力、緩沖器行程、車體速度及加速度等動態參數有較好的預測性。孫鎖懷等[10]基于試驗方法獲得了緩沖器非線性剛度阻尼參數,并建立了動力學模型,分析了不同編組模式下的縱向沖擊特性。楊亮亮等[11]提出了一種兼顧緩沖器各摩擦部件之間的幾何與力學關系、車體與轉向架之間的心盤連接關系以及車體結構變形的縱向連接模型,與實際運行狀態吻合較好,可較好預測縱向振動問題與車體縱向變形。Sun等[12]建立了典型旅客列車的沖擊動力學模型,分析了沖擊速度和編組形式對各車輛界面碰撞力的影響。嚴雋耄、Kirkpatrick等[13-20]建立了鐵路運輸沖擊的仿真模型,總結了車輛縱向沖擊特性的基本規律與影響因素,并提出了減小縱向沖擊的有效措施。

文中首先開展了鐵路沖擊對比試驗,研究了GJB 2093A—2012與TB/T 1335—1996規定的2種試驗工況下的沖擊環境。然后,基于試驗結果,建立了特種方艙鐵路運輸調車工況下的系統動力學模型,對車體與特種方艙的縱向沖擊特性進行了分析,為特種方艙鐵路異常調車縱向沖擊安全性邊界分析提供了理論參考。

1 特種方艙鐵路沖擊對比試驗研究

1.1 特種方艙鐵路運輸連接狀態

鐵路運輸過程中,危險品包裝箱通過螺栓連接固定在平板小車上,平板小車通過前后限位結構固定壓緊。特種方艙通過底部的4個角件與鐵路貨車上的4個F-TR轉鎖連接固定,不采用其他剛性或柔性加固,如圖1所示。某危險品包裝箱與平板小車的總質量約為5 t,特種方艙外形尺寸(長×寬×高)為6058 mm×2438 mm×2438 m,滿載質量約為15 t。

圖1 危險品特種方艙鐵路運輸連接狀態Fig.1 Apparatus of the impact experiments

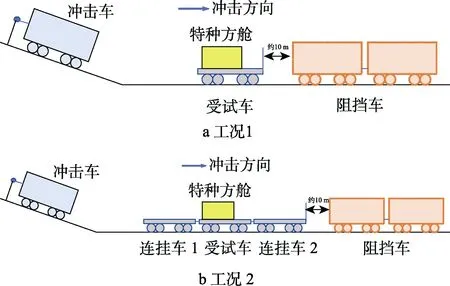

1.2 鐵路沖擊試驗條件

參考GJB 2093A—2012中規定的鐵路運輸撞擊試驗,以及TB/T 1335—1996中規定的鐵路車輛沖擊試驗方法,確定特種方艙鐵路沖擊對比試驗件,見表2。為對比分析“一車沖一車”(工況1)、“一車沖三車”(工況2)2種沖擊模式(如圖2所示)下沖擊特性的差異,除沖擊速度與受試車位置不同外,其余試驗條件均一致。其中,沖擊車為C80型貨車,總質量為75 t;裝載方艙的受試車為NX70型平車,空載質量為23 t,裝載特種方艙后的總質量為38 t;連掛車為N17AK型平車,空載質量為20 t;阻擋車為C80型貨車,總質量約為80 t。以上車輛均配裝有17型車鉤、MT-2型緩沖器。考慮到試驗實施的分散性,同一工況沖擊2輪,不區分正反沖擊方向。

表2 特種方艙鐵路沖擊對比試驗條件Tab.2 Comparison between the experimental conditions

圖2 特種方艙鐵路沖擊試驗條件Fig.2 Conditions of the impact experiments: a) case 1; b) case 2

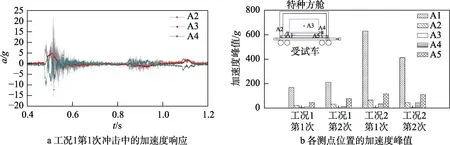

試驗在中車長江車輛有限公司試驗研究中心的沖擊試驗線上開展。通過高速攝影機,測量沖擊速度;通過在連掛碰撞界面處安裝測力車鉤,測量車鉤沖擊力;通過在連掛碰撞界面處的緩沖器前從板和鉤托板之間安裝位移計,測量沖擊時的緩沖器位移;通過在特種方艙內部安裝加速度傳感器,測量關鍵位置的加速度響應。

1.3 試驗結果及分析

試驗過程中,工況1的2輪沖擊速度分別為8.2、8.15 km/h,沖擊車與受試車正常連掛,特種方艙結構外觀正常,無變化。工況2的2輪沖擊速度分別為15、15.13 km/h,試驗后連掛車1的前從板出現破壞,有破片飛出;特種方艙的門端角件發生局部塑性屈服變形(如圖3所示)。最大車鉤力與緩沖器測試結果見表3。工況1條件下,緩沖器位移約為78 mm,車鉤力不大于1200 kN,未超過其最大行程(83 mm);工況2條件下,緩沖器被完全壓縮,車鉤力超出緩沖器的最大作用力(2300 kN)。根據我國現行《鐵路技術管理規定》,鐵路車輛調車連掛速度不大于5 km/h,鐵路運輸車輛的車體強度均按8 km/h的沖擊速度進行設計校核。工況2的沖擊速度約為正常連掛速度的3倍,鐵路平板車車鉤發生變形破壞,無法正常調車連掛。

圖3 特種方艙門端角件局部塑性變形Fig.3 Deformation at one corner fitting of the container

表3 鐵路運輸沖擊試驗最大車鉤力與緩沖器位移結果Tab.3 Coupler force and draft gear stoke of the impact experiments

兩種工況下,沖擊響應沿“平板車→FT-R轉鎖→特種方艙→平板小車→包裝箱”傳遞,且衰減較快(如圖4所示)。包裝箱上的軸向沖擊響應均呈半正弦波波形,峰值約為5g~7.3g,底寬約為50~80 ms,符合鐵路沖擊響應的理論預期。相比于工況1,工況2中包裝箱上的響應偏大,超出約40%。工況2沖擊試驗后,平板小車后限位結構出現明顯彎曲變形。試驗結果表明,GJB 2093A—2012規定的鐵路沖擊試驗工況比TB/T 1335—1996中的規定更為嚴酷。但是,尚不足以給出危險品特種方艙鐵路運輸沖擊的安全邊界,可通過建立鐵路運輸縱向沖擊動力學模型進一步對比分析。

2 鐵路運輸縱向沖擊特性分析

2.1 鐵路運輸沖擊動力學模型

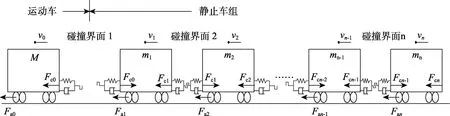

鐵路沖擊試驗中,無論是“一車沖一車”,還是“一車沖三車”模式,均可將鐵路車輛沖擊模型簡化為1輛運動車沖擊n輛靜止車的質量-彈簧阻尼系統,如圖5所示。當運動車與靜止車接觸時,緩沖器開始壓縮,車輛之間存在相互沖擊力,車輛與軌道之間存在著摩擦力。僅考慮車輛縱向伸縮的自由度,忽略車輛橫向、垂向的運動。

圖4 鐵路運輸沖擊試驗中的加速度響應Fig.4 Acceleration responses during the impact experiments: a) acceleration response in the first impact of condition 1; b) peak acceleration of each measuring point

圖5 “1車沖n車”鐵路車輛沖擊模型Fig.5 Locomotive dynamic model with one vehicle to n vehicle

鐵路運輸沖擊動力學方程可表達為式(1):

式中:M為運動車的質量;mi為第i輛靜止車的質量,i=1, 2,…,n;xi為第i輛靜止車的絕對位移;v0為運動車的速度;Fci、Fai為第i輛車的車鉤力、與軌道間的摩擦力;Fc0、Fa0為運動車的車鉤力、與軌道間的摩擦力。

摩擦力的大小和方向與車輛承受的外部載荷、運動速度方向有關。根據車輛車型和空重狀態的不同,車輛與軌道間的摩擦力可選擇不同的經驗公式計算。

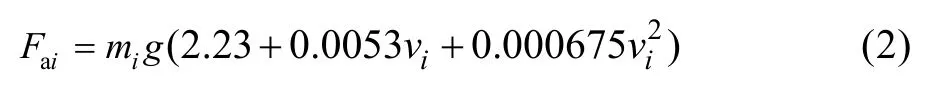

空車滾動軸承車與軌道間的摩擦力為:

式中:vi為第i輛靜止車的速度。

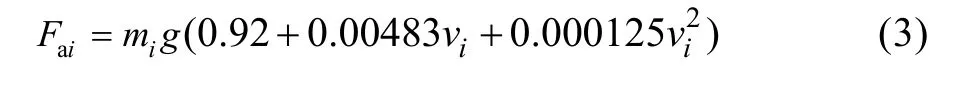

重車滾動軸承車與軌道間的摩擦力為:

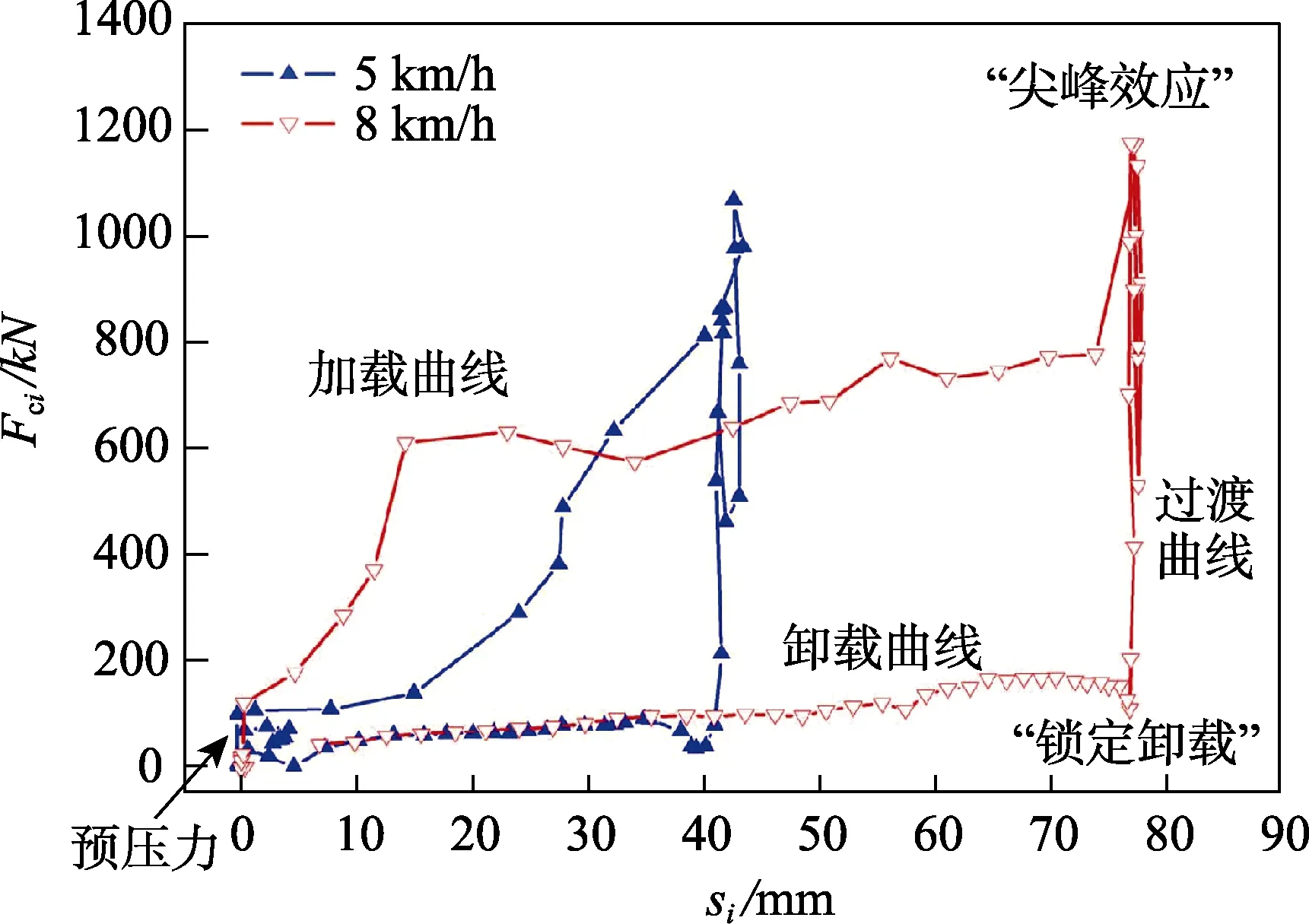

為簡化計算,采用緩沖器的阻抗特性來描述調車沖擊所產生的車鉤力。對于MT-2型鋼彈簧干摩擦緩沖器,通過“一車沖一車”沖擊試驗獲得的阻抗特性曲線如圖6所示。

圖6 MT-2型緩沖器阻抗特性曲線Fig.6 Loading responses of the MT-2 draft gear

緩沖器特性曲線表現了如下特性:預壓力、加載曲線、加載末端的“尖峰效應”現象、過渡曲線、開始卸載的“鎖定卸載”現象、卸載曲線。建立較為接近實際的緩沖器動力學模型,需要盡量模擬緩沖各段的動態特性。采用附加摩擦因素來表示緩沖器摩擦副運動狀態的改變,引入附加摩擦力Fcif來表示摩擦副鎖定后的阻抗力增加值。車鉤力和附加摩擦因素分別為:

式中:μcf為附加摩擦因素;μs為等效靜態摩擦因素;μk為等效動態摩擦因素;Δs為相對縱向位移,Δs˙為相對縱向速度;vcf為動態摩擦的速度閾值;Fci0為緩沖器初始壓力;Fcis為緩沖器內部的彈簧力和滑動摩擦力的合力。

根據建立的鐵路運輸沖擊動力學模型,針對“一車沖一車”工況進行仿真分析,5 km/h沖擊速度下的最大車鉤力約為1032 kN,8 km/h沖擊速度下的最大車鉤力約為1274 kN。與試驗結果(見圖6)對比,仿真結果與沖擊試驗結果吻合較好。

2.2 特種方艙縱向沖擊特性分析

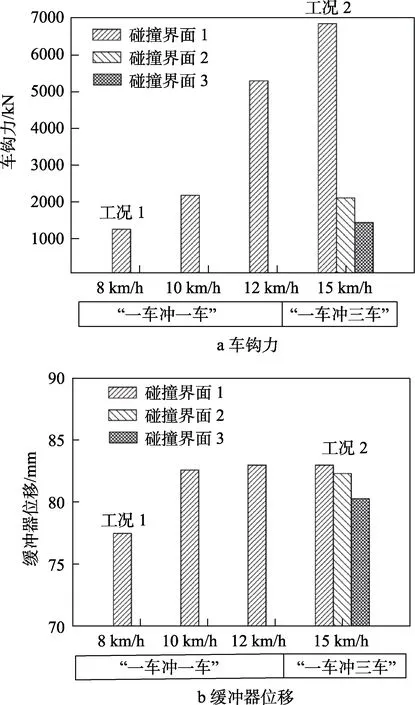

工況1與工況2沖擊條件下的調車沖擊仿真結果如圖7所示。從圖7中可以看出,最大車鉤力出現在運動車與靜止車的碰撞界面處,離該界面處越遠,車鉤力越小。2種工況下,受試車(特種方艙的裝載車)前端車鉤力分別為1274、2132 kN,對應的MT-2緩沖器位移分別約為77.5、82.3 mm。對于工況2,碰撞界面1處的緩沖器處于全壓縮狀態,超出MT-2緩沖器的性能極限;碰撞界面2處的緩沖器已接近全壓縮狀態。從車鉤力來看,對于特種方艙的鐵路運輸沖擊考核,工況2比工況1更為嚴酷。若沖擊速度相同,“一車沖一車”模式比“一車沖三車”模式更為嚴酷。

圖7 各碰撞界面的車鉤力與緩沖器位移Fig.7 (a) Coupler force and (b) draft gear stoke at the collision interface

由圖7可以看出,在不同沖擊速度的“一車沖一車”工況下,沖擊速度越大,車鉤力越大。當沖擊速度約為10 km/h時,碰撞界面處的緩沖器剛好處于全壓縮狀態,車鉤力約為2204 kN。當沖擊速度提升至12 km/h時,車鉤力增大至5870 kN,已明顯超出MT-2緩沖器的性能極限。因此,TB/T 2369—2010中規定的沖擊速度為12 km/h的“一車沖一車”工況,現有車體強度、緩沖器性能預計已不能滿足沖擊安全性需求,可能造成陪試車的損壞。

對比鐵路運輸沖擊試驗與仿真計算結果,分析認為:基于我國現有鐵路車輛能力現狀,特種方艙鐵路運輸異常調車沖擊下,連接車鉤是整個系統的最薄弱的環節。相對于“一車沖三車”模式,TB/T 1335—1996、TB/T 2369—2010規定的“一車沖一車”模式可操作性更強,對特種方艙的安全性考核更為直接,是更為合適的鐵路運輸異常調車縱向沖擊試驗方法。

3 結論

1)在TB/T 1335—1996、TB/T 2369—2010、GJB 2093A—2012等3個標準中,參照TB/T 1335—1996規定的“一車沖一車”模式,開展特種方艙鐵路運輸調車異常沖擊試驗,可操作性更強,更符合我國危險品鐵路運輸的實際情況。

2)對于特種方艙鐵路運輸異常調車沖擊,連接車鉤是整個系統的最薄弱的環節,調車作業安全性邊界沖擊速度約為10 km/h。

3)調車作業過程中,連掛碰撞界面處的車鉤力最大,離該界面越遠,車鉤力越小。危險品特種方艙鐵路運輸中,應嚴格按鐵路技術管理規定控制調車作業連掛速度(不大于5 km/h),并盡量保持危險品特種方艙遠離沖擊碰撞端。