反應堆控制棒驅動機構電機溫升試驗研究

張智峰,彭航,謝細明,李健,霍蒙,賀斌

(1.中國核動力研究設計院核反應堆系統(tǒng)設計技術重點實驗室,成都 610213;2.中國核動力研究設計院設計所可靠性工程技術研發(fā)中心,成都 610213;3.西南技術工程研究所,重慶 400039)

控制棒驅動機構(Control Rod Drive Mechanism,CRDM,以下簡稱驅動機構)是反應堆控制系統(tǒng)和保護系統(tǒng)的執(zhí)行機構,是影響反應堆運行安全性的關鍵部件之一[1-4]。通過控制棒驅動機構帶動控制棒組件在堆芯內上下移動,實現對反應堆反應性的控制,從而完成反應堆啟動、功率調節(jié)、功率維持、正常停堆和安全停堆[5-6]。

控制棒驅動機構電機是主要的動力源,由定子和轉子組成。定子由耐高溫電磁線繞制在鐵芯后,外套金屬殼封裝而成,在電源驅動下提供旋轉或保持所需的電磁力,驅動轉子完成旋轉、保持等規(guī)定動作。定子電磁線圈在電源驅動下會發(fā)熱,同時反應堆堆芯的高溫也會傳遞到電磁線圈上。若沒有采取合適的冷卻措施來控制溫升,則會使電磁線圈溫度超過耐溫等級,造成絕緣失效,甚至定子燒毀,影響反應堆正常運行[7-9]。國內外常采用的冷卻方式有水冷和風冷,其中風冷方式利用空氣強迫冷卻定子電磁線圈,具有結構簡單和方便維修的優(yōu)點,已被普遍應用于控制棒驅動機構的冷卻[10-15]。

為了更精確地獲得控制棒驅動機構電機溫升情況,文中研究了一套試驗方法,模擬電機實際運行環(huán)境,獲得了電機在不同工況下的溫升情況,完成了電機散熱能力評估,為電機散熱優(yōu)化和通風設計提供依據。

1 試驗方案研究

1.1 電機工作模式

文中選取某工程用驅動機構作為研究對象,該驅動機構采用的是交流異步電機,電機的主要工作模式有兩相通電、三相通電和旋轉。電機采用風冷散熱,風速為5 m/s和8 m/s,對應的風量分別為0.25 m3/s和0.4 m3/s。

1.2 溫度測量方法

電機溫度測試方法通常有電阻法、溫度計法、埋置檢溫計法等[16-20]。

1)電阻法。在一定溫度范圍內,電機繞組的阻值隨著溫度的上升而增大,兩者存在一定的函數關系,可通過測量電阻來間接獲得繞組溫度。函數關系如(1)式所示。

式中:R0和Rf分別為繞組冷態(tài)電阻和熱態(tài)電阻,Ω;t0和tf分別為繞組冷態(tài)環(huán)境溫度和熱態(tài)環(huán)境溫度,℃;k為常數,對銅繞組線通常取235 ℃。由于測量的是整個繞組電阻,計算溫度為繞組平均溫度,無法反映繞組的局部高溫,因此測量結果不夠保守。

2)溫度計法。對電機中不能采用電阻法測量的部位,可采用溫度計法來測量表面溫度。溫度計有膨脹式溫度計、半導體溫度計及非埋置式熱電偶或電阻溫度計。

3)埋置檢溫計法。埋置檢溫計法是將電阻檢溫計、熱電偶或半導體熱敏元件埋置于電機內,連接至外部的二次儀表測量溫度。此方法可根據需要測量繞組內部任何位置的溫度,一般需要在繞線階段將測量元件埋置在繞組線內。

1.3 試驗研究

1)自然散熱溫升試驗。在不同工作模式(兩相通電、三相通電和旋轉)及通風條件(通風、斷風)下,電機的運行工況共有6種。為優(yōu)化工況數量,提高試驗效率,在斷風條件下對兩相通電、三相通電和旋轉3種工作模式的電機進行自然散熱溫升試驗,獲得定子繞組溫升最大工作模式和各種工作模式下的平衡溫度。

2)通風試驗。針對自然散熱溫升試驗中找到的電機溫升最大工作模式,開展通風試驗,風速為5 m/s和8 m/s,獲得不同風速下定子繞組的平衡溫度。

3)斷風試驗。針對電機溫升最大工作模式開展斷風試驗,在定子繞組達到熱平衡后,切斷通風,獲得不同通風量下斷風后繞組溫度達到安全限值的時間,即最大斷風時間,為工程通風的安全設計提供輸入。

2 試驗裝置設計

2.1 模擬通風裝置及測溫點設計

模擬的通風裝置設計及溫度點布置如圖1所示。

2.2 電機溫度測點布置

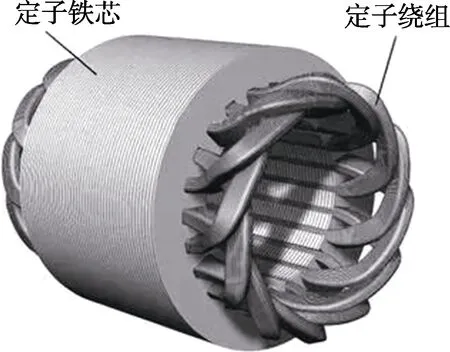

試驗中選用工業(yè)常用的熱電偶測量定子繞組溫度與定子外壁溫度,熱電偶布置在定子繞組(見圖2)和電機外殼上。

圖1 模擬通風裝置設計及溫度點布置Fig.1 Simulation ventilation device design and temperature measuring point arrangement

圖2 電機溫度測點布置Fig.2 Arrangement of motor temperature measuring points

3 結果及分析

3.1 自然散熱溫升試驗

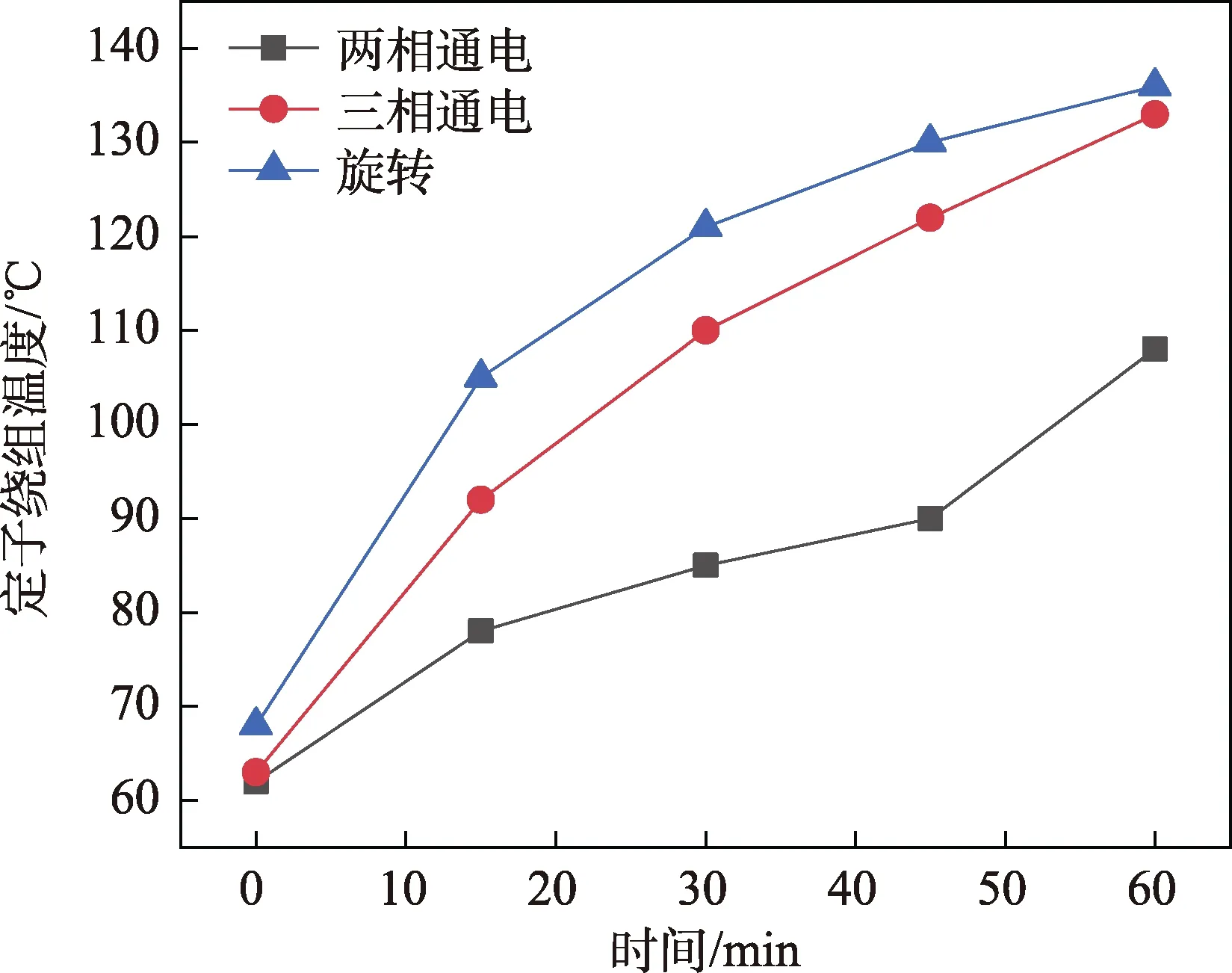

斷風條件下,定子繞組在60 min內的溫升情況如圖3所示。旋轉與三相通電工況的溫升相當,均大于兩相通電工況。三相通電工況下,45~60 min內,定子繞組溫度仍保持線性增長,而旋轉工況在該時間段內溫升速度明顯放緩。推斷三相通電工況溫升實際大于旋轉工況,三相通電是電機發(fā)熱最大的一種工況。

圖3 不同工作模式自然散熱溫升試驗溫升曲線Fig.3 Temperature rise curves of natural heat dissipation temperature rise test under different working modes

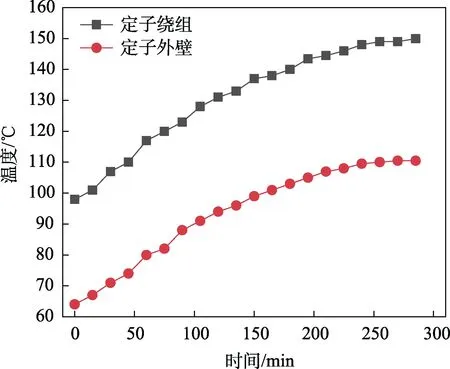

斷風條件下,兩相通電工作模式的定子部件在285 min內的溫升情況如圖4所示。電機繞組在150 ℃即達到平衡,低于工程要求的溫度限值(160 ℃)。該工作模式下,電機不需通風冷卻。三相通電和旋轉工作模式下,定子繞組的發(fā)熱量顯著大于兩相通電工況,可判斷其平衡溫度超過溫度限值,必須進行通風冷卻,因此不再開展三相通電和旋轉工作模式下的平衡溫度試驗。

圖4 兩相通電斷風試驗溫升曲線Fig.4 Temperature rise curves of cut-out test under two-phase energized condition

3.2 通風試驗

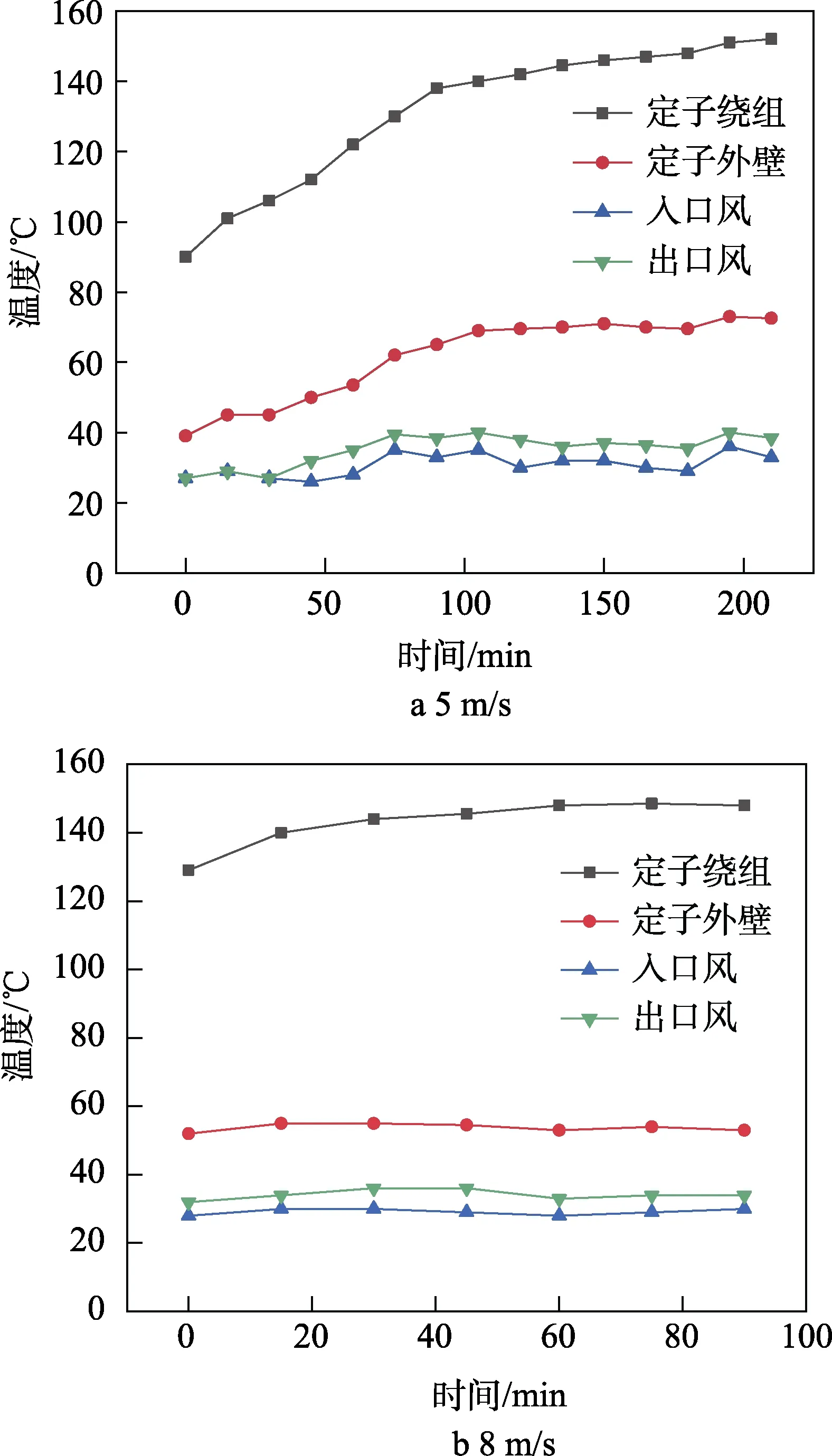

在自然散熱溫升試驗中,得到電機溫升最大的工況為三相通電工況。該工況下,對電機進行5 m/s、8 m/s風速溫升試驗,其結果分別如圖5所示。由圖5a可以看出,5 m/s風速下,定子繞組的平衡溫度為150 ℃,低于工程要求的溫度限值(160 ℃);定子繞組與外壁的最大溫差為80 ℃,出口風、入口風的溫差為4~6 ℃。由圖5b可以看出,8 m/s風速下,定子繞組的平衡溫度為145 ℃,低于工程要求的溫度限值;定子繞組與外壁的最大溫差為90 ℃,出口風、入口風的溫差為4~6 ℃。

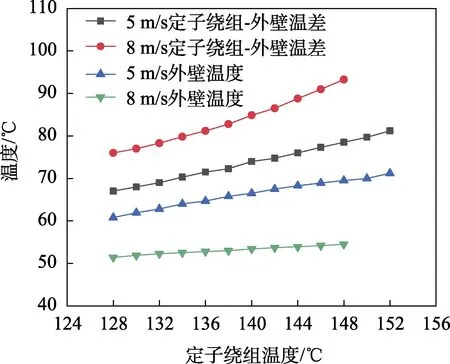

三相通電工況下,定子繞組溫度與定子繞組-外壁溫差、外壁溫度間的關系如圖6所示。在5 m/s風速下,隨著定子繞組溫度的升高,定子繞組與外壁的溫差近似呈線性增長,達到熱平衡后,兩者的溫差在80 ℃以上;風速加大到8 m/s后,外壁溫度顯著降低,但由于繞組溫度下降幅度不大,因此繞組與外壁的溫差進一步增大至90 ℃以上。分析認為,定子部件內部聚集的熱量不能充分傳遞到定子外壁,影響了風冷效果,在后續(xù)設計中應進行改進。此外,試驗過程中,入風口、出風口的溫差保持在相對穩(wěn)定的范圍內,并未隨外壁溫度的升高而明顯增加,表明通風對定子外壁的冷卻能力已達到飽和。

圖5 不同風速下三相通電通風試驗溫升曲線Fig.5 Temperature rise curves of ventilation test under three-phase power-on condition at different wind speeds

圖6 熱態(tài)三相通電定子繞組-外壁溫差、外壁溫度擬合曲線Fig.6 Fitting curves of stator winding-outer wall temperature difference and outer wall temperature under hot three-phase energization conditions

3.3 斷風試驗

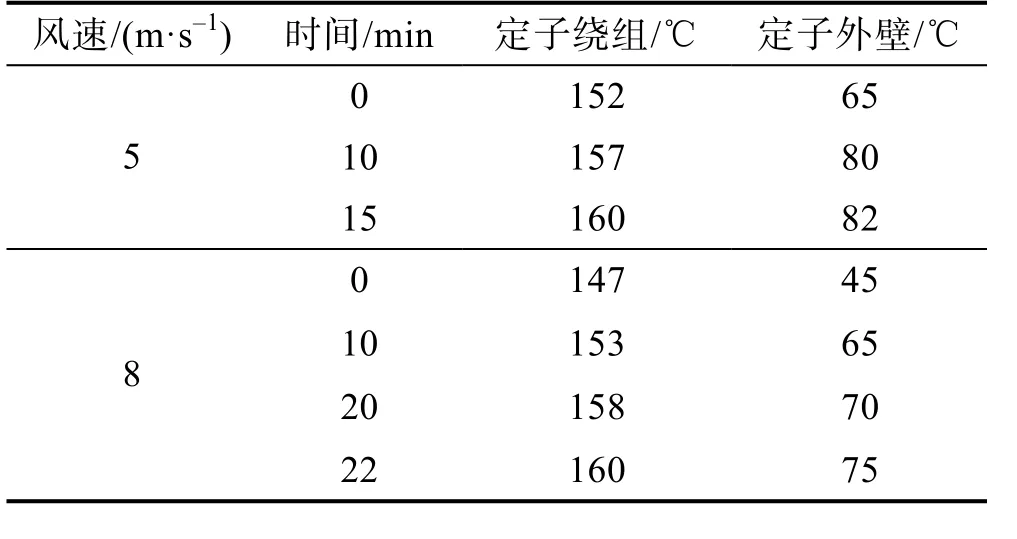

三相通電工況時,分別在5 m/s和8 m/s 2種風速下對達到熱平衡后的定子繞組進行斷風試驗,結果見表1。

由表1可知,三相通電工況時,電機在5 m/s和8 m/s 2種風速下的最大斷風時間分別為15 min和22 min。8 m/s風速下,定子繞組和定子外壁的溫度相比于5 m/s風速下都更低。因此8 m/s風速下,定子繞組的溫度上升到工程要求的溫度限值(160 ℃)所花的時間更長,即8 m/s風速對應的最大斷風時間更長。

表1 三相通電通風后斷風試驗結果Tab.1 Results of windbreak test after ventilation in threephase maintenance mode

4 結論

1)研究了一套驅動機構電機溫升試驗方案,通過自然散熱溫升試驗,獲得了定子繞組各種模式的溫升狀況及平衡溫度。在電機溫升最大工作模式下,進行了不同風速條件下的通風試驗。當定子繞組在通風試驗中達到熱平衡后,切斷通風,進行斷風試驗。試驗獲得了典型工況下電機的溫升狀況,為電機散熱優(yōu)化和工程通風設計提供了參考。

2)斷風條件下,電機溫升最大的工作模式為三相通電。斷風條件下,兩相通電時,定子繞組的平衡溫度為150 ℃,低于工程要求溫度限值(160 ℃),該工況下不需通風冷卻。

3)三相通電工況下,增大風量可降低定子外壁溫度,提高定子繞組與定子外壁的溫差。

4)三相通電工況下,5 m/s和8 m/s風速下的最大斷風時間分別為15 min和22 min。