高發泡聚丙烯片材交聯工藝研究

吳敬元

(南京理工大學北方研究院 天津300220)

0 引言

交聯聚乙烯發泡材料尤其是輻射交聯產品具有泡孔細密、表觀好、隔音、隔熱、環保等優點,在汽車、體育、建筑、家電、包裝等諸多領域具有重要應用。交聯聚丙烯發泡材料除了具有交聯聚乙烯發泡材料的優點以外,還具有聚乙烯發泡材料不可比擬的剛性和耐高溫特點。一般情況下,交聯聚乙烯發泡材料的使用溫度要求在80℃以下,而交聯聚丙烯發泡材料使用溫度可以達到120℃,其剛性也更好。因此,交聯聚丙烯發泡材料具有比交聯聚乙烯發泡材料更廣闊的應用空間,是近些年來迅速發展的一種新型高分子發泡材料。

由于聚丙烯材料本身熔體強度低,無論采用輻射交聯還是化學交聯,在交聯過程中都伴隨著自身的降解,很難達到理想的交聯效果,也就難以制得理想的發泡產品,尤其是高倍率的發泡產品[1,2]。近些年來,眾多研究者對交聯聚丙烯發泡材料的制備工藝進行廣泛的研究和探討[3-6],然而,在這些制備工藝當中,采用的交聯工藝要么是單純的輻射交聯,要么是單純的化學交聯,由于在交聯過程中聚丙烯自身的降解作用,使得這種單純的交聯工藝在實際的工業生產中難以應用,特別是高倍率產品,單純使用一種工藝交聯更是難以做到。本研究采用了輻射、化學混合交聯工藝策略,可以有效地克服由于單一交聯工藝帶來的聚丙烯降解這一副作用,通過調整2種交聯工藝,可 以穩定地制備密度小于0.05g/cm3的高發泡聚丙烯材料。

1 實驗部分

1.1 實驗設備

兩輥開煉機SK-160,上海;平板硫化機QLB-25/Q,上海;電子拉力機XLD—02A,長春;高頻高壓加速器(2MeV,20mA);烘箱。

1.2 實驗原料

聚丙烯RS3402,韓國大韓油化;低密度聚乙烯LD100,燕山石化;偶氮二甲酰胺(AC),國產;過氧化二異丙苯(DCP),國產;三羥甲基丙烷三甲基丙烯酸酯(TMPTMA),市售;山梨醇類成核劑,市售。

1.3 實驗過程

典型的實驗過程:將兩輥開煉機升溫至160℃,依次加入聚丙烯60g、聚乙烯24.8g、交聯助劑TMPTMA 0.6g、成核劑0.4g、交聯劑DCP 0.2g、發泡劑AC 14g,開煉5min,充分混合均勻,然后在平板硫化機上進行熱壓1min成型,熱壓溫度130℃,最后冷壓1min成型;得到厚度1~2mm的片材,將成型后的片材進行輻照,輻照劑量35kGy;將輻照后的片材放在220℃的烘箱中自然發泡。

1.4 性能測試

發泡片材表觀密度測試參照GB/T 6343《泡沫塑料表觀密度的測定》;拉伸強度、斷裂伸長率測試參照GB/T 1040—1992《塑料拉伸試驗方法》。

2 結果與討論

2.1 輻射交聯與化學交聯組合的優勢

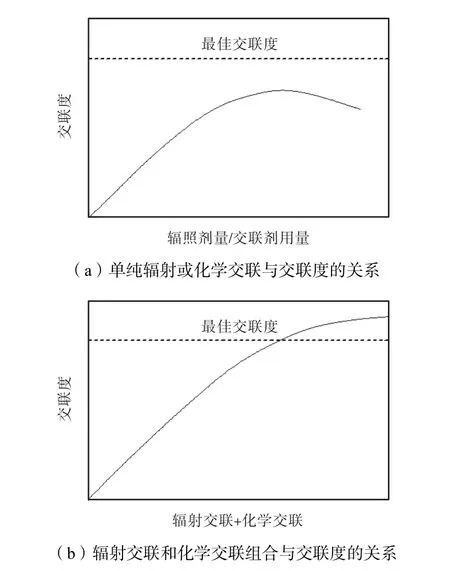

聚丙烯之所以難以得到高倍率發泡產品,其根本原因一是由于聚丙烯中的叔碳原子不容易交聯;二是由于交聯時聚丙烯大分子游離基易發生β鍵斷裂而使聚丙烯降解,從而導致單純使用化學交聯或輻射交聯時,發生邊交聯邊降解的情況,即使持續增加交聯劑用量或輻照劑量,也不能達到發泡所要求的最佳交聯度(圖1a)。而采取化學交聯和輻射交聯相結合的工藝,則可以有效提高聚丙烯的交聯度,使得它們前半段的有效交聯發生疊加效應,從而容易達到最佳交聯度(圖1b)。

圖1 聚丙烯交聯工藝與交聯度關系示意圖 Fig.1 Relationship between cross-linking process and cross-linking degree of polypropylene

2.2 交聯工藝對產品密度的影響

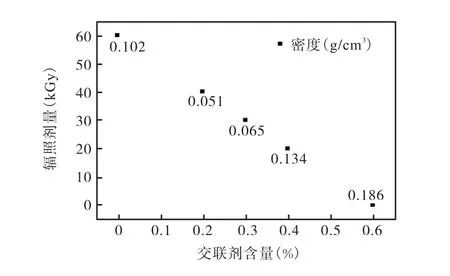

為了研究交聯工藝對產品密度的影響,選取了一些典型的輻射交聯和化學交聯的工藝組合,測量發泡后的產品密度,結果如圖2所示。

圖2 不同交聯劑用量對產品密度的影響 Fig.2 Effect of different cross-linking agent dosages on product density

從圖中可以看出,如果單純地使用DCP交聯劑進行交聯,所得產品的密度很大,且表觀很差,表面嚴重破孔,雖然發泡劑已經足夠多,但由于交聯度難以達到最佳交聯度,致使大部分氣體在發泡過程中溢出,最終導致產品密度過大,表面破孔嚴重。單純使用輻射交聯的工藝,雖然比單純使用交聯劑效果要好一些,但密度仍然偏大,遠沒有達到所加發泡劑的理論發泡倍率。而使用化學交聯和輻射交聯相組合的交聯工藝,則可以明顯地降低發泡產品的密度,即可以使發泡產品達到理想的交聯度。

根據圖2這一實驗結果,將交聯劑的最佳用量定為0.2%,在此基礎上調節輻照劑量,尋找最佳輻照工藝條件。

2.3 交聯工藝對產品機械性能的影響

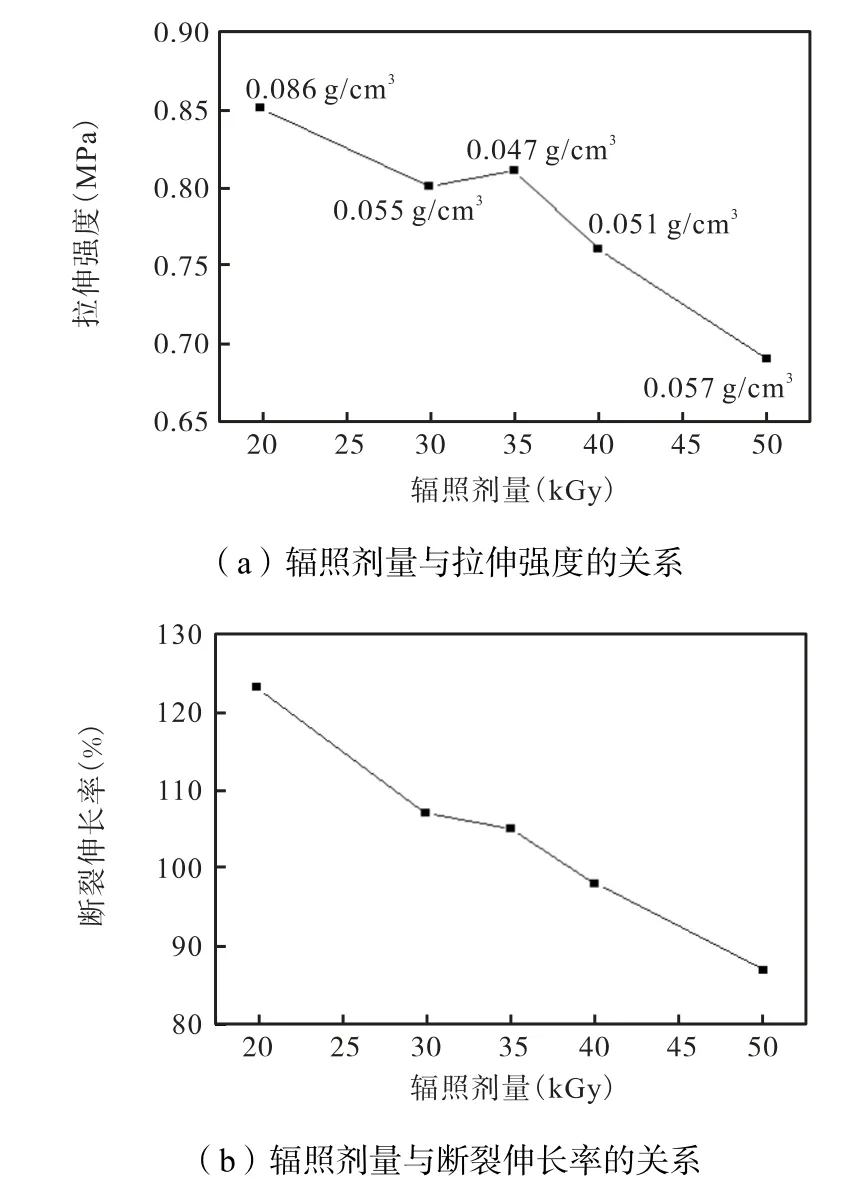

為了尋找最佳輻照交聯工藝,將交聯劑的用量固定為0.2%,調整輻照劑量,考察不同輻照劑量對產品拉伸強度和斷裂伸長率的影響,結果如圖3所示。

圖3 不同輻照劑量下對產品拉伸強度和斷裂伸長率的影響 Fig.3 Effects of different irradiation doses on tensile strength and elongation at break of products

從圖3(a)中可以看出,產品密度的最小值為0.047g/cm3,產品發泡充分,說明這時的交聯度已達到發泡所需的最佳交聯度。這一結論也可以從輻照劑量與拉伸強度的關系中得以驗證:當輻照劑量較小時(20kGy),交聯不足,但由于產品密度偏大,導致拉伸強度較大;而當輻照劑量達到35kGy時,出現了 1個明顯的局部拐點,這時的密度雖然比輻照劑量30kGy時略小,但由于交聯度合適,從而拉伸強度在此處出現一個明顯的拐點,拉伸強度反而更大,而當輻照劑量進一步增大時,由于交聯過度,已經發生了明顯的串孔現象,導致密度雖然增加,但拉伸強度卻明顯下降。

從圖3(b)可以看出,相應的斷裂伸長率基本與交聯度呈負相關,即交聯度越大,斷裂伸長率越低,但在輻照計量為35kGy時,斷裂伸長率下降等明顯平緩,輻照計量進一步提高后,交聯出現過度,雖然樣品密度增大但依然沒有提高材料的斷裂伸長率,而是性能快速下降。

從輻照劑量與發泡產品的密度、機械強度之間的關系可以看出,在原材料不變的情況下,采用添加0.2%DCP交聯劑、輻照劑量35kGy是最佳的交聯工藝條件。

3 結論

采用輻射交聯和化學交聯相結合的工藝策略,比單純使用一種交聯工藝更容易使聚丙烯達到最佳交聯度,從而有利于制備機械性能優異的高發泡倍率的交聯聚丙烯產品;在配方不變的情況下,產品密度和機械性能的變化關系能夠反映出產品是否處于最佳交聯度,從而確定最佳交聯工藝。這種化學和輻射組合交聯工藝策略可以為其他交聯產品的開發提供有益的借鑒。