基于平臺改造的模塊吊裝方案設計研究

周健狀,安振武,穆 頃,史曉慶

(中海油能源發展裝備技術有限公司設計研發中心 天津300452)

0 引言

海上油田的生產一般以固定設施為基地[1]。鋼制固定平臺作為目前海上油氣生產應用最多的一種結構形式,其設計、建造、安裝以及維護都是海洋工程的重要課題。目前,模塊安裝以吊裝作業為主,吊裝方案設計的合理性和經濟性至關重要。

鑒于設施老化,系統能力不足,擬通過油田設施整體升級改造,將某平臺改造為綜合處理平臺。該平臺為24腿、6只原油儲罐平臺,將拆除西側3個原油儲罐、新增一個12腿模塊,改造成綜合處理平臺。

1 工程簡介

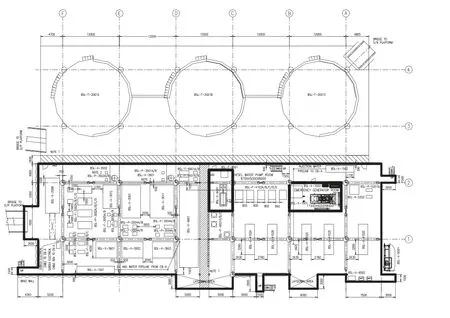

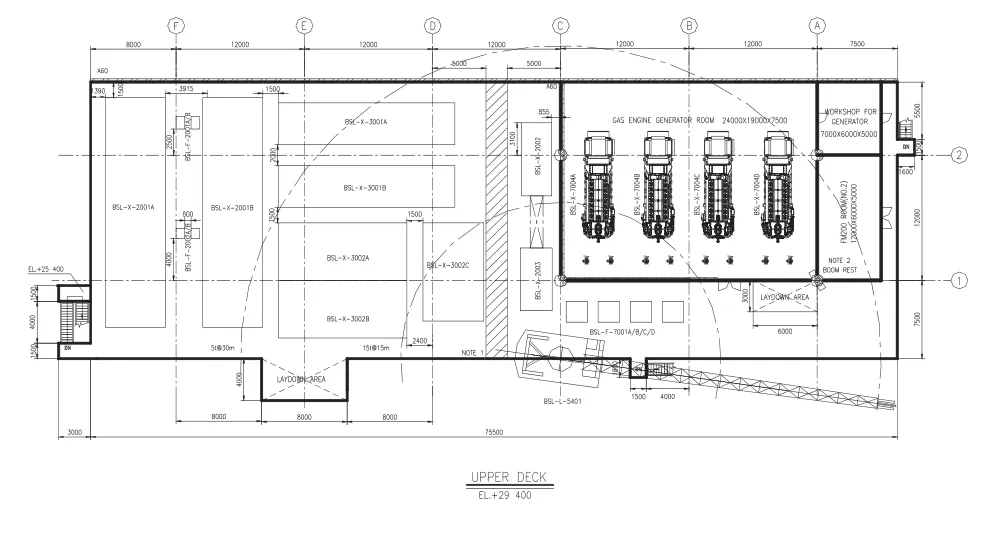

新增模塊與儲罐的相對位置如圖1所示,新增模塊在頂甲板總布置方案如圖2所示。

圖1 新增模塊與儲罐相對位置圖 Fig.1 Relative location of new module and storage tanks

模塊擬分為南北模塊分別吊裝,其中南模塊主機房和吊機考慮可以單獨吊裝。坐標原點如圖3所示,重量及重心如表1、表2所示。

圖2 新增模塊頂甲板布置圖 Fig.2 General layout of new module on upper deck

圖3 坐標原點 Fig.3 Origin of coordinate

表1 南/北模塊整體吊裝重心 Tab.1 Lifting weight center of south and north modules

表2 南模塊拆分吊裝重心 Tab.2 Lifting weight center of separated south module

根據項目需求,以華西為起重作業船,夢娜公主號為駁船做吊裝方案的技術可行性分析。

2 主要技術問題及解決方案

2.1 重心位置核實

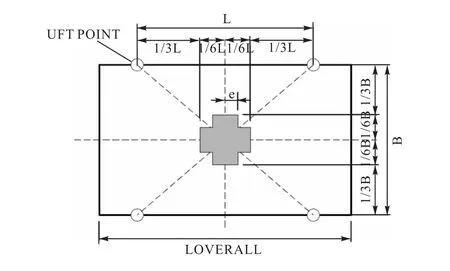

依據行業通用做法[2-3],對于單個浮吊吊裝作業,模塊重心位置應滿足基于4個吊點以及重心和吊鉤高度確定的十字星范圍內,如圖4所示。其中,e=0.02×吊鉤至模塊重心的垂向距離。

圖4 重心位置十字星范圍 Fig.4 Cross range of weight center

據此對上述4種工況下的重心位置進行核實,重心位置均滿足要求。

2.2 北模塊吊裝分析

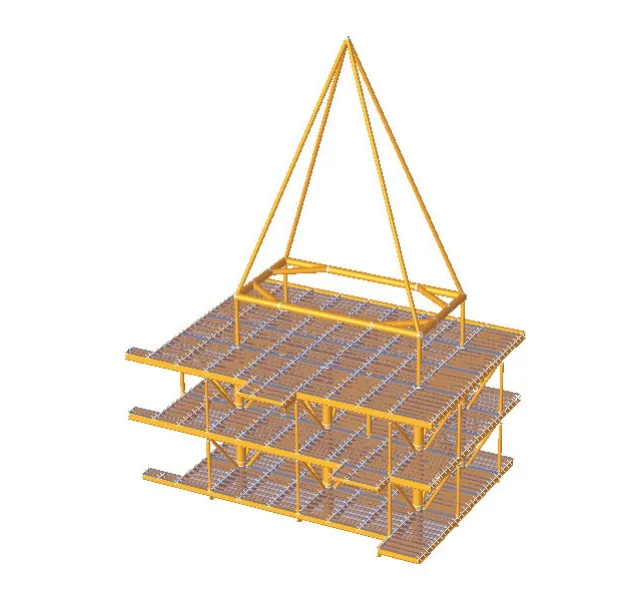

對于北模塊,在2軸和D軸交點處的吊點附近,存在設備BSL-X-3001B,與吊繩干涉。若采用加大吊鉤高度的方式,則吊鉤高度提升過大,會加劇模塊在吊裝過程中的晃動風險,安全隱患大,因此不予采用。擬使用吊裝框架,位于頂甲板以上6.5m處,如圖5所示。

圖5 北模塊吊裝模型圖 Fig.5 Lifting model of north module

考慮吊繩與水平面的夾角不宜小于60°[2],吊鉤高于吊裝框架24.1m,吊鉤標高60m。

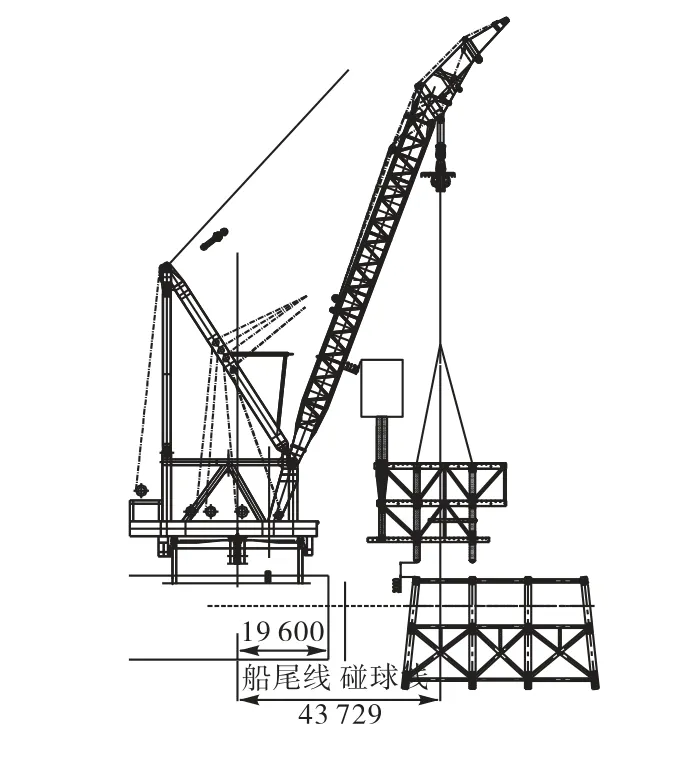

如圖6核實可知,模塊在駁船上起吊時為控制工況,此時浮吊和駁船保持3.6m的碰球間隙。組塊與浮吊之間的最小距離為4.3m,大于3m。浮吊吊重能力4032/1.1=3665t,大于3253t,滿足要求。吊高亦滿足要求。

考慮吊重和吊高能力尚有較大余量,可適當減小扒桿角度,增大安全距離。

圖6 北模塊吊重能力核實 Fig.6 Lifting capacity check of north module

2.3 南模塊吊裝分析

2.3.1 南模塊整體吊裝

經論證,南模塊的吊裝亦需使用吊裝框架,以降低結構梁受力。相應吊裝框架的垂向標高為41.9m,高于上層房間甲板5m。吊重能力和吊高能力校核如圖7所示。

圖7 南模塊控制工況吊裝放樣圖 Fig.7 Lifting layout of south module under control condition

核實可知,南模塊整體被浮吊吊起,位于導管架上方3m位置時,為控制工況。此時浮吊扒桿和組塊吊機之間最小距離為3.49m。浮吊吊重能力3054/1.1=2776t,小于3554t,不滿足要求。尚需進行優化設計。

經分析,南模塊的吊機與扒桿距離為控制因素,考慮可單獨安裝吊機,使扒桿角度增大,減小吊裝半徑,提高吊重能力。此外,南模塊頂層存在主機房,考慮可拆除主機房,減少吊裝重量。以下分別針對2種方案進行分析。

①南模塊(拆除吊機)吊裝

南模塊拆除吊機后,浮吊扒桿角度明顯增大,提高了吊重能力,校核如圖8所示。

圖8 南模塊(拆除吊機)控制工況吊裝放樣圖 Fig.8 Lifting layout of south module without crane

拆除吊機后,模塊在駁船上起吊時為控制工況,此時浮吊和駁船保持3.6m的碰球間隙。浮吊吊重能力提高到3955/1.1=3595t,大于3488t,滿足要求。吊高亦滿足要求。

②南模塊(拆除主機房)吊裝

南模塊拆除主機房后,吊裝重量由3554t減少至2828t,重心坐標在Y方向上減小0.39m。無需使用吊裝框架。吊重能力和吊高能力核實如圖9所示。

圖9 南模塊(拆除主機房)控制工況吊裝放樣圖 Fig.9 Lifting layout of south module without main control room

核實可知,組塊被浮吊吊起,位于導管架上方3m位置時,為控制工況。此時浮吊扒桿和組塊吊機之間最小距離為3.126m。浮吊吊重能力3291/1.1=2991t,大于2828t,滿足要求。由放樣圖可知,吊高能力亦滿足作業要求。

2.3.2 主機房單獨吊裝分析

對于南模塊主機房單獨吊裝方案,尚需考慮吊點位置設置問題。如吊點仍設置在4個主軸線的交點,那么主機房上的大梁將受到很大的彎矩作用,不利于梁的強度校核。不妨將吊點的位置向內側移動,并適當調整支撐框架的形式,如圖10、圖11所示。

圖10 吊點位于主軸線交點 Fig.10 Lifting padeyes located at intersection of main axises

圖11 吊點向內側移動 Fig.11 Lifting padeyes moved to inside

計算驗證,吊點位置調整后,大梁UC減少約0.08。吊點位置向內側移動利于模塊強度計算校核。 南模塊拆除主機房和拆除吊機吊裝2個方案,技術上均可行。對于南模塊拆除主機房吊裝方案,需考慮主機房單獨吊裝以及海上連接問題,海上工作量相對較大;對于南模塊拆除吊機吊裝方案,則涉及到吊機安裝和調試問題。綜合考慮認為,拆除吊機方案經濟性好,予以采用。

2.4 工程建議

在當前重量重心以及總體布置條件下,采用華西作為起重船,夢娜公主號作為駁船,工程建議如下:

①北模塊采用整體吊裝方案,并使用吊裝框架,以避免設備干涉。注意保持起重船和駁船之間的碰球間隙。

②南模塊拆除主機房和拆除吊機方案均可行,考慮海上作業量和經濟性因素,建議采取拆除吊機安裝方案。

③南模塊拆除吊機吊裝方案,使用吊裝框架。另外,吊機單獨安裝。注意保持起重船和駁船之間的碰球間隙。尚需考慮吊機安裝與調試的相關問題。

3 結語

以某平臺改造項目為例,以華西和夢娜公主號作為海上安裝資源,對模塊吊裝方案進行設計研究。重點研究了南模塊整體吊裝不滿足作業要求時,對吊裝方案的優化設計和比選問題。

①起重船吊重能力不滿足要求時,可從減小吊裝半徑提高吊重能力以及減少吊裝模塊重量兩方面入手解決問題。

②技術可行前提下,對吊裝方案進行比選時,則需要考慮海上作業量、海上工期、成本等多因素。

③吊裝方案設計細節的合理調整,包括吊裝框架和吊點位置等,往往能得到事半功倍的效果。