納米石墨烯導電滌綸織物的制備及性能

陶 冶

(重慶財經職業學院,重慶 401260)

隨著生活水平日益提升,功能單一的傳統紡織品已不能滿足人們的個性化需求,開發具有控溫、自凈、阻燃、導電等多功能的纖維材料成為紡織品領域的研究熱點[1-3]。導電織物可直接集成傳感器或電子器件,實現可穿戴設備的推廣和應用。常用的導電纖維制備方法:(1)直接將金屬細絲和纖維混合紡絲,但手感欠佳,且長期彎曲或者扭轉會損傷纖維,導電性能消失[4-5];(2)直接在紡絲過程中加入導電材料,僅適用于化學纖維制品,且織物改性后手感較硬[6];(3)在纖維表面化學鍍金屬涂層,但屬于高污染產業,不提倡使用[7];(4)使用聚苯胺、聚對苯和聚吡咯等高分子聚合物導電材料進行導電涂層整理,但導電穩定性較差[8];(5)以炭黑、碳納米管等碳基導電材料共紡或浸漬織物,但導電性差、碳材料容易脫落[9]。因此,開發具有穩定導電性能的織物是研究熱點。

石墨烯具有優異的導電性、較大的比表面積和較高的楊氏模量,被廣泛應用于纖維織物的功能改性[10-11],特有的二維結構使其能平行疊加構成穩定的六邊形結構,在常溫下擁有良好的電子流動性和導熱性,可大大增強纖維織物的導電性。但常規石墨烯活性差,直接涂覆于織物纖維表面牢度低、易脫落;而氧化石墨烯(GO)因含有羧基和羥基等親水性基團易與織物結合。將GO 涂覆于織物表面再還原,即可獲得具有導電性能的柔性織物[12-13]。本實驗選用滌綸織物(PET),先改性增強表面的吸附能力,再用GO 溶液進行后整理,以期獲得高導電性滌綸織物。

1 實驗

1.1 材料與儀器

材料:滌綸180T 春亞紡坯布(蘇州卓紗紡織有限公司),石墨粉(200 目,青島晨陽石墨有限公司),乙二胺(EDA)、十二烷基苯磺酸鈉(SDBS)、氫氧化鈉(NaOH)、連二亞硫酸鈉(Na2S2O4)(分析純,濟南創世化工有限公司),NaNO3、KMnO4、H2SO4(98%),雙氧水(35%)(化學純,上海恩典化工有限公司)。

儀器:FEI Quanta 450 型掃描電子顯微鏡(捷克FEI 公司),CST400C 型四探針表面電阻測試儀(武漢科思特儀器股份有限公司),XBPS-650E 型超聲波細胞粉碎機(上海超泓儀器設備有限公司),HR800 型激光共聚焦顯微拉曼光譜儀(法國JY 公司),JRCIRE-12 型紅外線高溫染色樣機(佛山市精柯紡織印染設備有限公司),Magna-560 型傅里葉紅外光譜儀(美國Nicolet 公司),YG065C 型電子織物強力測試儀(萊州電子儀器有限公司)。

1.2 滌綸織物的堿減量

由于分子中不含親水性基團且分子間排列緊密,滌綸織物纖維親水性較差,需要進行堿減量預處理以增強其親水性,保證石墨烯負載到滌綸織物上具有較高的結合牢度。利用紅外線高溫染色樣機對滌綸織物進行改性,在染杯中加入乙二胺/氫氧化鈉改性溶液,控制滌綸質量與改性溶液體積比為1∶20,以4 ℃/min 升溫至設定溫度,再以2 ℃/min 降至室溫,取出織物并用蒸餾水沖洗干凈,烘干稱重,計算減量率=(1-m2/m1)×100%,式中,m1、m2分別為預處理前后滌綸織物的干重,g。

1.3 石墨烯整理劑的配制

通過改進Hummer 法制備GO。準確稱取2.0 g 石墨粉和1.0 g 硝酸鈉加入46 mL 硫酸中,冰浴降溫至3 ℃,邊攪拌邊加入6.0 g 高錳酸鉀,超聲剝離1.5 h,轉移至35 ℃水浴,1 h后加入92 mL蒸餾水,沸水浴1 h后滴加40 mL 雙氧水,充分攪拌后離心分離出沉淀物,最后通過超聲分散制得GO 溶液。

1.4 導電滌綸織物的制備

將預處理后的滌綸織物室溫下浸漬到GO 溶液中1 h,取出,烘干30 min。將GO 復合滌綸織物浸漬到Na2S2O4溶液中還原一段時間,取出,洗凈,100 ℃烘干,獲得具有導電性能的石墨烯復合滌綸織物。

1.5 測試

結構表征:采用掃描電子顯微鏡對比觀察表面形貌;采用傅里葉紅外光譜儀分析微觀結構;采用顯微激光拉曼光譜儀測試拉曼光譜。

表面電阻:采用四探針表面電阻測試儀測量,每個試樣測20次,取平均值,計算標準差。

耐洗牢度:40 ℃下用2 g/L SDBS 多次洗滌樣品(浴比為1∶50),每次30 min,烘干后測定表面電阻。

機械性能:采用電子織物強力試驗儀,參考GB/T 3923.1—2013 測試。將待測試織物剪成布條后夾持固定,利用強力儀拉伸布條直至斷裂。

2 結果與分析

2.1 堿減量工藝優化

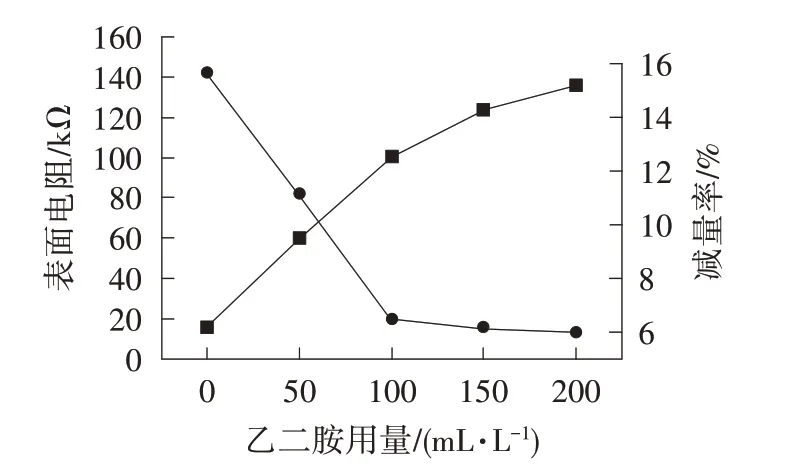

滌綸織物經堿減量后,纖維因受到刻蝕而變細變輕,表面也會更柔軟。本文固定處理劑溶液總量為1 L,氫氧化鈉用量為40 g,再分別加入乙二胺進行堿減量處理,測試減量率。將改性織物置于4 g/L GO 溶液(pH 為6)中進行整理,在6 g/L Na2S2O4溶液中90 ℃還原1 h,然后測量織物表面電阻。乙二胺用量對滌綸織物導電性的影響見圖1。

圖1 乙二胺用量對滌綸減量率和導電性能的影響

由圖1 可知,滌綸織物的減量率隨乙二胺用量增加而增大,表面電阻逐漸減小。這是因為乙二胺具有強堿性,能與滌綸織物中的酯基發生鍵合反應,而氫氧化鈉能使酯基水解斷裂[12],導致纖維表面出現凹槽,減量率增大;同時增強對GO 溶液的吸附能力,因而改性織物的導電性能增強。超過100 mL/L 后繼續增加乙二胺用量,織物減量率繼續增加,導電性能變化不明顯。為保證織物導電性的同時具有良好的機械性能,乙二胺最佳用量為100 mL/L。

2.2 整理工藝優化

固定還原工藝條件:Na2S2O46 g/L,90 ℃,1 h。

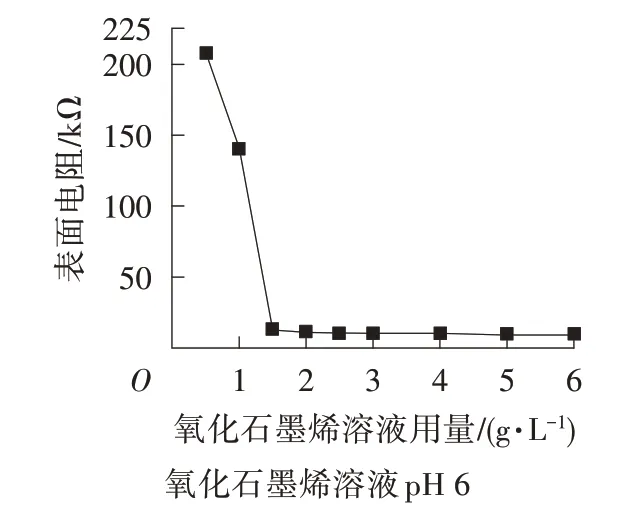

2.2.1 GO 溶液用量

由圖2 可看出,織物導電性能隨GO 溶液用量增加而增強,大于1.5 g/L 后,導電性提升幅度逐漸減小。這是因為GO 溶液用量較少時組裝能力較弱,織物表面的RGO 分布不均勻,電阻較大;超過臨界用量(1.5 g/L)時,織物表面全部組裝,電阻驟降;繼續增加GO 溶液用量,因為組裝已達飽和,電阻值下降不再明顯。故GO 溶液用量選擇1.5 g/L。

圖2 氧化石墨烯溶液用量對滌綸導電性的影響

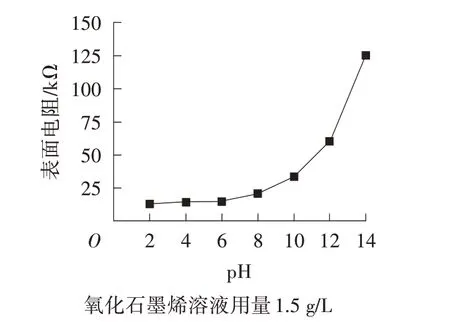

2.2.2 pH

由圖3 可知,織物導電性能隨pH 增大逐漸下降。這是因為堿性時,GO 表面的羥基、羧基與纖維表面產生靜電斥力,使附著于纖維表面的GO 減少,導電性變差;酸性時,導電性均較好。為減少酸液用量,氧化石墨烯溶液pH 選擇6。

圖3 氧化石墨烯溶液pH 對滌綸導電性的影響

2.3 還原工藝優化

由表1 可以看出,Na2S2O4用量越大、時間越長、溫度越高,織物表面電阻越小。這是因為隨著還原劑用量增加,其與織物上的GO 接觸發生還原的概率越高,還原程度越徹底;還原程度隨時間的延長、溫度的升高逐漸增加,織物導電性逐漸增強。優化還原條件:Na2S2O46 g/L,95 ℃還原1.5 h,此條件下制備的樣品表面電阻為13.5 kΩ。

表1 還原工藝正交實驗表

2.4 表征

2.4.1 外觀形貌

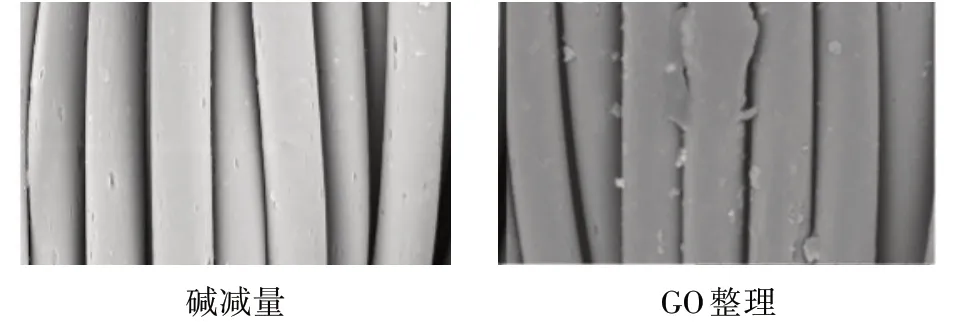

由圖4 可看出,堿減量后滌綸纖維表面出現點狀凹坑,是由于堿處理對纖維表面造成微弱破壞,使一些基團暴露與GO 結合;經GO 改性的織物表面凹坑消失,GO 在纖維表面形成一層致密膜。

圖4 滌綸織物纖維的表面形貌

2.4.2 紅外光譜

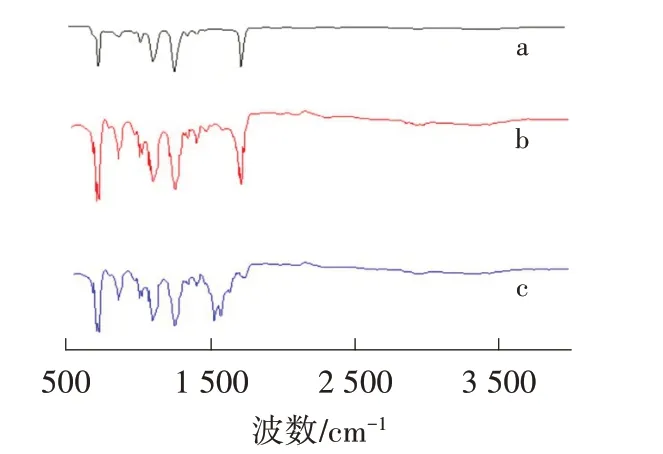

由圖5a 可以看出,860、733 cm-1是滌綸分子中的苯環振動峰,1 250、1 095 和998 cm-1為C—O 的特征吸收峰。由圖5b 可以看出,經GO 改性后PET 分子的主要特征峰基本保留。由圖5c可以看出,經過Na2S2O4還原的RGO-PET 織物在1 701 cm-1處的RGO 骨架振動峰消失,在1 539 cm-1處出現新峰,說明RGO-PET織物含氧量明顯降低。表明成功制備了還原GO 導電織物。

圖5 滌綸織物的紅外光譜圖

2.4.3 拉曼光譜

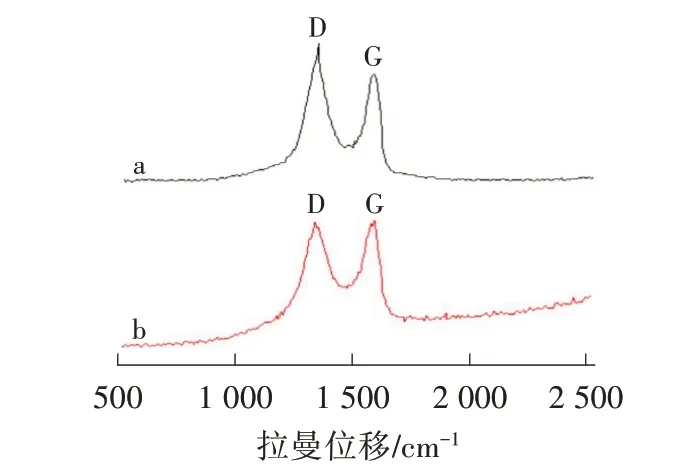

由圖6 可以看出,兩種織物中都出現了RGO 的特征D 峰和G 峰,但在GO-PET 中,D 峰與G 峰比值僅為0.932,而在RGO-PET 中,D 峰與G 峰比值增至1.175,說明經過還原工藝處理后,織物表面的GO 大部分被還原,織物導電性顯著增強[14]。

圖6 GO-PET(a)和RGO-PET(b)的拉曼光譜圖

2.5 耐洗牢度

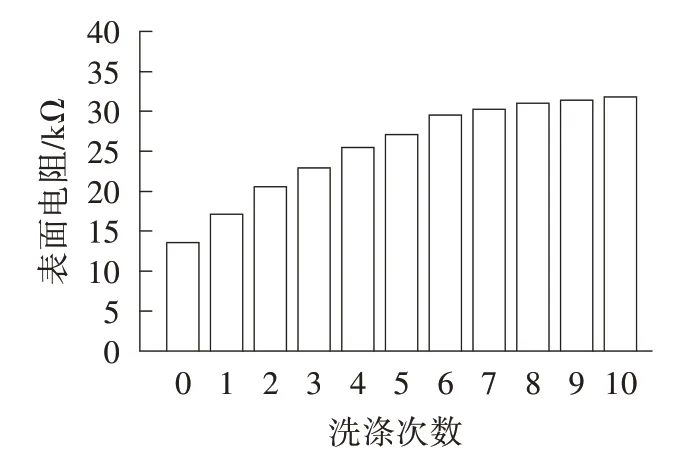

由圖7 可知,導電織物的導電性隨洗滌次數增加而下降,表明皂洗能使織物表面的石墨烯脫落;洗滌10 次后,表面電阻從13.5 kΩ 增至31.8 kΩ,說明石墨烯脫落程度較低,導電織物耐洗牢度良好。

圖7 洗滌次數對導電織物表面電阻的影響

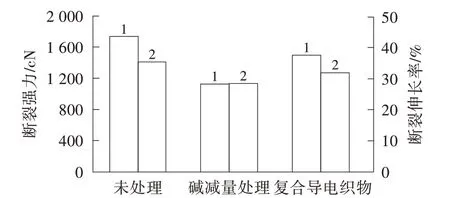

2.6 機械性能

由圖8 可知,經堿減量處理后,滌綸織物斷裂強力和斷裂伸長率分別由1 735 N、35.1%降至1 120 N、28.4%,這是因為堿使滌綸分子的酯基發生水解,破壞滌綸纖維的晶體結構,降低纖維的牢固程度。用GO 整理后,織物的斷裂強力與斷裂伸長率分別增至1 490 N、31.7%,這是因為GO 附著到織物表面使其表面剛性提升,滌綸纖維分子間的負載更加均勻。

圖8 GO 處理前后織物的斷裂強力和斷裂伸長率

3 結論

(1)優化整理工藝:乙二胺100 mL/L,GO 1.5 g/L(pH 6),連二亞硫酸鈉6 g/L,95 ℃還原1.5 h,此時織物表面電阻為13.5 kΩ,導電性最強。

(2)GO 可以吸附在滌綸織物表面形成致密膜,且織物表面的GO 能被充分還原,提升導電性。

(3)GO 整理滌綸織物經過10 次水洗后表面電阻仍維持在31.8 kΩ,耐洗牢度良好;斷裂強力和斷裂伸長率略有下降,機械性能受影響很小。