低碳鈮微合金化Q370qE- HPS鋼的控軋控冷工藝研究

洪 君 李旭超 魏 旭 史根豪 譙明亮 王青峰

(1.南京鋼鐵股份有限公司,江蘇 南京 210035; 2.燕山大學材料科學與工程學院,河北 秦皇島 066000)

高鐵的快速發展需要建造承載性能優良、跨度大、安全耐久的大型鐵路橋梁,因此迫切需要研發和應用具有高強度、高韌性、低屈強比、易焊接等性能的新一代高性能鋼(high performance steel, HPS)[1- 2]。長期以來,普通正火態Q370qE鋼是我國主要的鐵路橋梁用鋼,力學性能良好。但其含碳量(wC≥0.14%)和碳當量(CCE≥0.42%)偏高,焊接接頭的-40 ℃沖擊吸收能量(KV2)難以達到要求(41 J);鋼板中心偏析也時而嚴重,甚至產生熔透角焊縫層狀撕裂等質量缺陷。為此,開發了新一代易焊接的高性能Q370qE- HPS橋梁鋼[3- 4],以替代正火態Q370qE鋼。

與正火態Q370qE鋼相比,Q370qE- HPS鋼含碳量(wC≤0.10%)和碳當量(CCE≤0.40%)較低,并含有微量Nb(wNb=0.030%)[5],因此鋼板的中心偏析輕微、焊縫韌性更好。然而,為了彌補因降低含碳量造成的強度損失[6]、兼顧母材的強度(ReL≥370 MPa、Rm≥510 MPa)、屈強比(ReL/Rm≤0.80)和韌性(-40 ℃KV2≥120 J、FATT50≤-40 ℃)要求[7- 9],還必須探索和優化控軋控冷工藝。大量研究表明:隨著鐵素體的細化,鋼的強度和韌性[10- 11]及屈強比[8,12]均提高;隨著珠光體量的減少,抗拉強度降低[7]、屈強比相應提高[8,12]。因此,Q370qE- HPS鋼應具有適度細化的鐵素體和適量的珠光體。前期研究提出:Q370qE- HPS鋼的鐵素體晶粒尺寸應控制在6.0~9.5 μm,珠光體體積分數為7.0%~9.5%[13]。由于軋制溫度、軋后冷速等對鋼的鐵素體晶粒尺寸和珠光體含量有一定的影響,因此需要制訂合理的控軋控冷工藝,以使鋼達到上述組織和性能要求。

本文對Q370qE- HPS鋼進行了不同溫度的雙道次熱壓縮變形和兩段控扎控冷試驗,測定了鋼的真應力- 真應變曲線和連續冷卻熱膨脹曲線,建立了鋼的靜態再結晶圖和形變奧氏體連續冷卻轉變(continuous cooling transformation, CCT)曲線,據此制定了兩段控軋控冷工藝;試制了典型厚度的Q370qE- HPS鋼板,驗證了該控軋控冷工藝的合理性。

1 試驗材料和方法

1.1 試驗材料

試驗用Q370qE- HPS鋼采用100 kg真空感應爐冶煉,其化學成分(質量分數)為0.08%C、0.25%Si、1.45%Mn、0.012%P、0.002%S、0.030%Nb、0.012%Ti、0.035%Al,碳當量CCE=0.36%。

1.2 試驗方法

1.2.1 靜態再結晶圖測定

制備尺寸為φ10 mm×15 mm的試樣,在Gleeble- 3500熱/力模擬試驗機上進行雙道次熱壓縮變形,工藝示意圖如圖1(a)所示。具體工藝參數為:將試樣以10 ℃/s速率加熱至1 200 ℃保溫10 min使奧氏體均勻化,然后以5 ℃/s速率冷卻至900、925、950、975、1 000 ℃,以1 s-1的應變速率壓縮變形30%,保溫1、2、5、10、25、100、500 s后繼續以1 s-1的應變速率壓縮變形30%,最后空冷至室溫。變形過程中實時采集真應力- 真應變曲線。采用2%補償法[14]提取所采集曲線的特征參數,計算鋼在不同道次間隔的靜態軟化率和再結晶體積分數,建立靜態再結晶圖,分析并優化兩段控軋工藝[15]。

1.2.2 形變奧氏體CCT曲線測定

在Gleeble- 3500試驗機上模擬φ10 mm×85 mm試樣的兩段控軋控冷過程,工藝示意圖如圖1(b)所示。具體工藝參數為:將試樣以10 ℃/s速率加熱到1 200 ℃保溫10 min,然后以5 ℃/s速率冷卻至1 100 ℃,以1 s-1的應變速率壓縮變形30%;之后將試樣以10 ℃/s速率冷卻至850 ℃,以1 s-1的應變速率壓縮變形30%,然后分別以0.5、1、2、5、10、15、20、30 ℃/s的速率冷卻至300 ℃以下。實時采集控冷過程中試樣的熱膨脹曲線,用切線法確定相變的開始和結束溫度。將以不同速率冷卻的試樣沿電偶絲所在截面切開制備金相試樣,測定硬度(HV10),檢驗顯微組織,采用截線法統計鐵素體晶粒尺寸,采用圖像法統計珠光體含量。綜合以上結果建立形變奧氏體的CCT曲線,分析并優化控冷工藝。

圖1 模擬的Q370qE- HPS鋼雙道次熱壓縮(a)和兩段控軋控冷(b)工藝Fig.1 Simulated double- pass hot compression (a) and double- stage controlled rolling and controlled cooling (b) processes for the Q370qE- HPS steel

1.2.3 工業試制

采用150 t轉爐和5 m寬厚板軋機,根據優化的兩段控軋控冷工藝參數,按冶煉、爐外精煉、保護性連鑄、坯料加熱、控軋、控冷、檢驗的工藝流程,試制16、32、50 mm厚Q370qE- HPS鋼板。檢測鋼板的室溫拉伸性能和-40 ℃沖擊性能,采用光學顯微鏡和透射電子顯微鏡觀察鋼的顯微組織。

2 試驗結果與分析

2.1 再結晶規律與控軋工藝

2.1.1 靜態軟化和再結晶體積分數

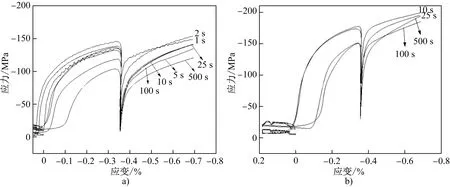

經過多道次熱壓縮變形的低合金鋼,如在任意相鄰道次的間隔時間內產生靜態回復和再結晶而發生靜態軟化,則該相鄰道次的流變應力一般呈非連續分布而存在流變應力落差,且該應力差值能反映靜態軟化的程度[14]。Q370qE- HPS鋼在不同溫度(900~1 000 ℃)以不同道次間隔時間(1~500 s)進行雙道次熱壓縮變形時,典型的真應力- 真應變曲線如圖2所示。鋼在1 000 ℃壓縮變形時發生不同程度的靜態軟化;隨著熱壓縮溫度降低至900 ℃,靜態軟化程度顯著降低。在1 000 ℃壓縮變形時,隨著道次間隔時間的延長,鋼的靜態軟化程度顯著增大;熱壓縮溫度從1 000 ℃降低至900 ℃,則隨著道次間隔時間的延長,鋼的靜態軟化程度明顯降低甚至不發生軟化。因此,Q370qE- HPS鋼雙道次熱壓縮變形的靜態軟化程度隨著變形溫度的升高和道次間隔時間的延長而提高。

采用2%補償法[14]計算了Q370qE- HPS鋼經上述雙道次熱壓縮變形時的靜態軟化率,如圖2所示。在鋼的雙道次壓縮的真應力- 真應變曲線上提取特征參數[15]σ1、σ2和σm,σ1和σ2分別為第1次和第2次熱變形時的屈服應力,對應的塑性應變為0.02;σm為第1次熱變形時的峰值應力。如果鋼在道次間隔時間內發生軟化,則σ2低于σm。軟化率以Fs表示,按式(1)計算。一般認為,由于再結晶而產生的軟化在Fs=0.2時開始。

圖2 Q370qE- HPS鋼在1 000(a)和900 ℃(b)以不同道次間隔時間雙道次壓縮時的真應力- 真應變曲線Fig.2 True stress- true strain curves during compression at different pass interval times at 1 000(a) and 900 ℃(b) for the Q370qE- HPS steel

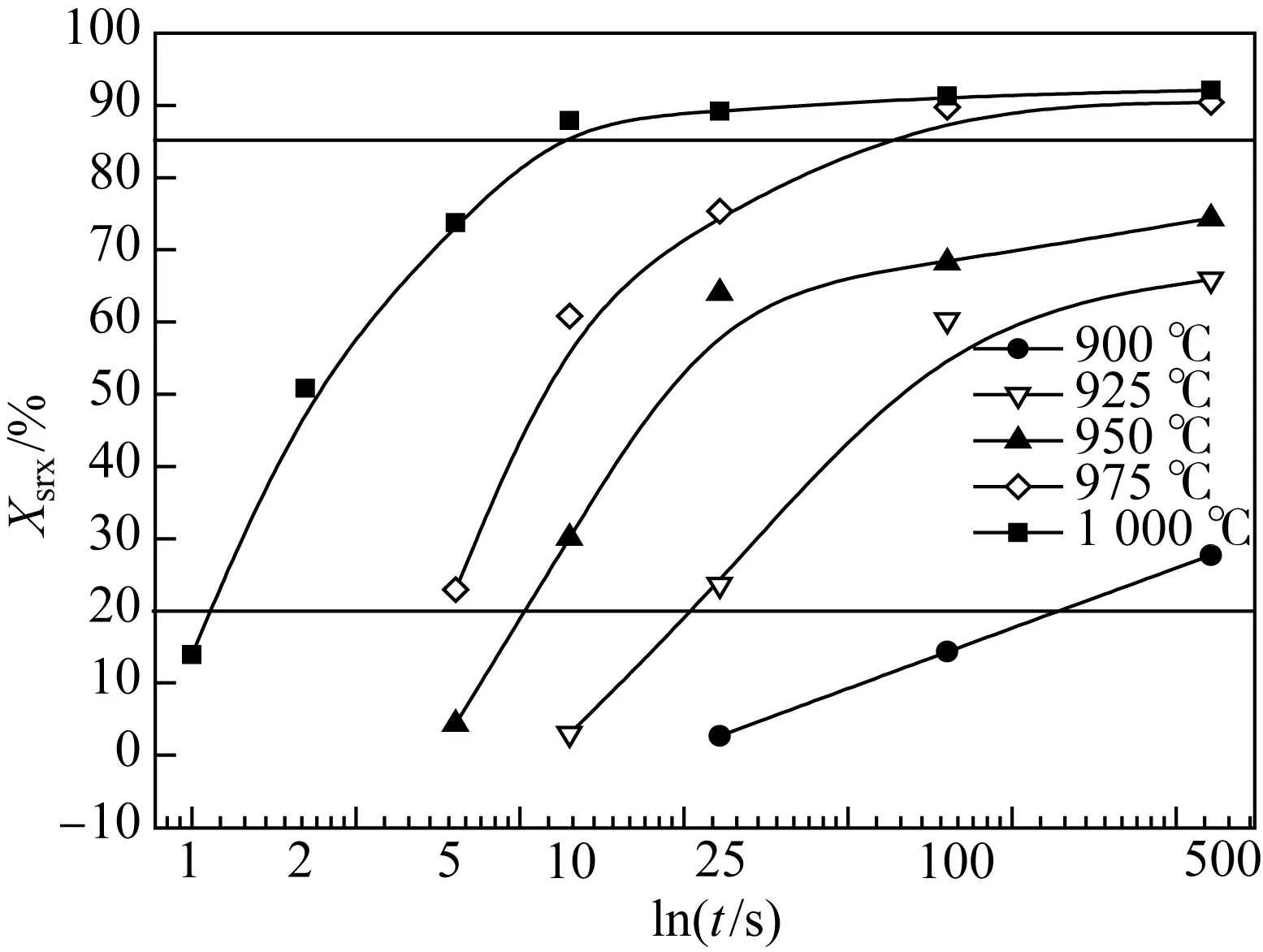

因此,鋼在道次間隔時間內發生靜態再結晶的體積分數以Xsrx表示,按式(2)計算,結果見圖3。

圖3 Q370qE- HPS鋼在900~1 000 ℃以不同道次間隔時間雙道次壓縮時的靜態再結晶曲線Fig.3 Static recrystallization curves during double-pass compression at different pass interval times at 900 to 1 000 ℃ for the Q370qE- HPS steel

Fs=(σm-σ2)/(σm-σ1)

(1)

Xsrx=(Fs-0.2)/(1-0.2)

=(Fs-0.2)/0.8

(2)

圖3反映了Q370qE- HPS鋼雙道次熱壓縮變形的靜態再結晶規律,即靜態再結晶體積分數Xsrx隨變形溫度升高、或隨停留時間延長而增大。該變化規律可作如下解釋:隨著變形溫度的升高,熱變形儲能因動態回復而減小,導致靜態再結晶的驅動力下降,形核率降低,Xsrx減小;但另一方面,隨著溫度的升高,位錯運動加強、原子擴散加快,靜態再結晶晶粒長大速率提高[16],Xsrx增大。

總體上,熱變形溫度對鋼的靜態再結晶的促進作用大于抑制作用,使Xsrx隨變形溫度升高而增大。隨著道次間隔時間的延長,靜態再結晶形核數量增加,再結晶晶粒長大更為充分,使Xsrx持續增大,直至晶界相遇、完全再結晶。

2.1.2 兩段控軋工藝

由圖3可知,在1 000 ℃壓縮變形的Q370qE- HPS鋼,當道次間停留時間≥10 s時,靜態再結晶體積分數Xsrx≥80%,即形變奧氏體晶粒的再結晶已足夠充分,可作為第I段粗軋工藝;在925 ℃壓縮變形的Q370qE- HPS鋼,當道次間停留時間≤20 s時,形變奧氏體晶粒的靜態再結晶體積分數Xsrx≤20%,即形變奧氏體晶粒不發生靜態再結晶而保留形變位錯與亞晶,在后續冷卻過程中,這些位錯與亞晶能促進鐵素體轉變而使最終組織細化,可作為第II段精軋工藝。

值得注意的是,如果Q370qE- HPS鋼在950~975 ℃以10~25 s的常規道次間隔時間軋制,形變奧氏體再結晶體積分數Xsrx為20%~80%,再結晶晶粒和未再結晶晶粒同時存在,可能導致最終組織中鐵素體晶粒大小不均勻[17],應予避免。

2.2 連續冷卻轉變規律與控冷工藝

2.2.1 連續冷卻轉變組織與CCT曲線

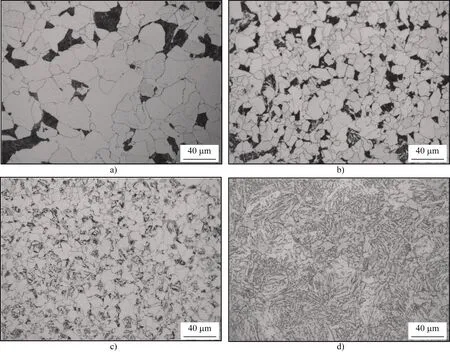

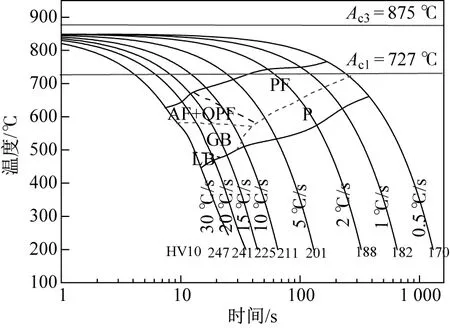

Q370qE- HPS鋼經1 100和850 ℃兩段壓縮變形、以0.5~30 ℃/s的速率連續冷卻后的顯微組織如圖4所示,采用膨脹法建立的CCT曲線如圖5所示。以0.5~5 ℃/速率冷卻的鋼的組織為鐵素體和珠光體;隨著冷速的增大,鐵素體晶粒顯著細化,平均尺寸從14.6 μm減小至8.8 μm,珠光體細化、數量減少,體積分數從12.5%減小至7.7%。當冷速增大至10~15 ℃/s時,出現準多邊形鐵素體、針狀鐵素體和粒狀貝氏體,鐵素體進一步細化,珠光體減少、細化、退化、甚至基本消失。當冷速繼續增大至20~30 ℃/s時,出現板條貝氏體,針狀鐵素體和粒狀貝氏體逐漸減少。

圖4 Q370qE- HPS鋼兩段熱壓縮變形后以 0.5 (a)、5 (b) 、10 (c) 和20 ℃/s(d)速率冷卻后的顯微組織Fig.4 Microstructures of the Q370qE- HPS steel subjected to double- stage hot compression and followed by cooling at rate of 0.5(a), 5(b), 10(c), and 20 ℃/s(d)

圖5 Q370qE- HPS鋼兩階段熱壓縮變形后的連續冷卻轉變曲線Fig.5 CCT diagram for the double- stage hot compressed Q370qE- HPS steel

從圖5可以看出:隨著冷速從0.5 ℃/s增加至5 ℃/s,奧氏體轉變的開始溫度(Ar3)從766 ℃降低至711 ℃,在此溫度范圍仍發生多邊形鐵素體和珠光體轉變,但轉變的過冷度相應增大,導致領先相鐵素體轉變的形核率提高,晶粒細化且數量增多[18];相應地珠光體在更低溫度轉變,數量減少且尺寸減小[13]。冷速增大至10 ℃/s時,滲碳體片層結構因碳擴散受限而不規整[18],形成結構退化的珠光體。

2.2.2 控冷工藝

根據圖4和圖5,Q370qE- HPS鋼兩段熱壓縮變形后的冷卻速度從0.5 ℃/s增大至5 ℃/s時,形成了細小的鐵素體和少量珠光體,前者平均尺寸從14.6 μm減小至8.8 μm,后者的體積分數從12.5%降低至7.7%,可獲得良好的強韌性和較小的屈強比(ReL/Rm≤0.85)[13];以大于5 ℃/s的速率冷卻的鋼,盡管鐵素體進一步細化,但珠光體量急劇減少、結構退化,且在冷卻至580 ℃以下時形成粒狀貝氏體,盡管強韌性可進一步提高[12- 13],但屈強比可能大于要求的≤0.85[9,13]。此外,文獻[3- 4,19- 20]指出,Q370qE- HPS鋼在850 ℃終軋后,形變位錯及亞晶等亞結構數量可能偏多,實際生產時宜冷卻20~40 s降溫至800~760 ℃,使這些亞結構適當馳豫發生回復,再進入層流冷卻系統加速冷卻,以防止鐵素體過度細化而使屈強比大于0.85。據此,將Q370qE- HPS鋼的軋后控冷工藝確定為:兩段熱壓縮變形后,降溫至800~760 ℃,再以約5 ℃/s的速率冷卻至不低于580 ℃后返紅。

2.3 工業試制和控軋控冷工藝驗證

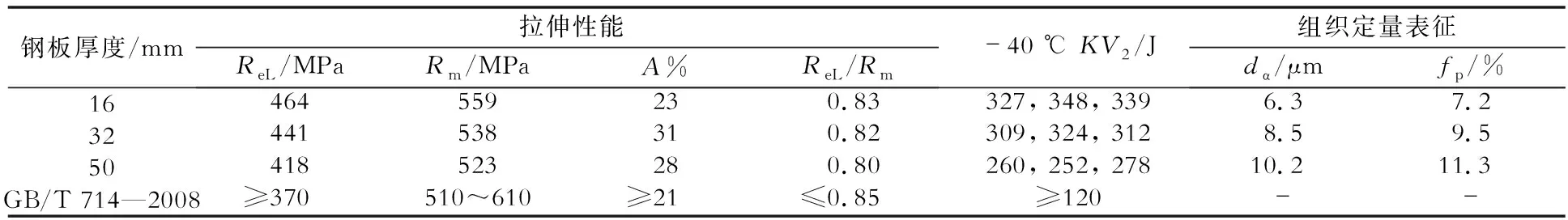

按上述成分和工藝試制了典型厚度的Q370qE- HPS鋼板,其力學性能和組織特征如表1所示。可見鋼板的屈服強度(ReL)、抗拉強度(Rm)、斷后伸長率(A)、屈強比(ReL/Rm)和-40 ℃沖擊吸收能量(KV2)均符合GB/T 714—2008 《橋梁用結構鋼》要求。隨著鐵素體晶粒尺寸dα的減小、珠光體體積分數fp的減少,ReL、Rm和低溫沖擊吸收能量均提高,但因ReL的增量大于Rm,屈強比升高。因此,適度細化鐵素體,將dα和fp分別控制在6~10 μm和7%~11%,鋼板將具有優異的力學性能。

表1 工業試制的Q370qE- HPS鋼板的力學性能和組織特征Table 1 Mechanical properties and microstructural feature of the industrially trial- produced Q370qE- HPS steel plates

3 結論

(1)在≥1 000 ℃以≥10 s的道次間隔時間壓縮變形的Q370qE- HPS鋼,靜態再結晶體積分數Xsrx≥90%,可作為粗軋工藝;Xsrx隨著變形溫度的下降、道次間隔時間的縮短而減小;在≤925 ℃以≤20 s的道次間隔時間壓縮變形的Q370qE- HPS鋼,Xsrx≤20%,可作為精軋工藝。

(2)Q370qE- HPS鋼經兩段熱壓縮變形后,當冷速從0.5 ℃/s增大至5 ℃/s左右時,因轉變溫度降低、奧氏體轉變過冷度增大,鐵素體晶粒細化、珠光體減少,終冷至580 ℃可避免粒狀貝氏體形成,可作為控冷工藝。

(3)采用優化的控軋控冷工藝試制的典型厚度Q370qE- HPS鋼板,由于適度細化了鐵素體和珠光體組織,力學性能符合標準要求。