沖擊載荷和隨機振動條件下電池箱響應(yīng)分析

韓明軒,張洪信

(青島大學(xué) 機電工程學(xué)院,山東 青島 266071)

0 引言

對于純電動汽車的電池箱進行結(jié)構(gòu)仿真可以快速分析出電池箱的安全性能。動力電池作為電動汽車的重要儲能部件,其電池箱在高溫、振動沖擊下能否正常運作顯得格外重要,它的使用安全會直接影響汽車整車的安全與壽命。目前,電池箱的響應(yīng)數(shù)值分析通常要考慮的是箱體動強度分析[1-2]。最近幾年,很多研究人員通過有限元分析來檢測電池箱的安全,并對電池箱做了大量的工作。安徽某公司的趙久志等人對動力電池總成的殼體結(jié)構(gòu)建立了三維實體模型,之后將三維模型導(dǎo)入 Hypermesh 中,建立動力電池殼體結(jié)構(gòu)的有限元模型[3]。XIA Yong等人對鋰離子電池箱的底部碰撞進行了綜合研究,提出了對電池箱底部碰撞的試驗方法,建立了動力電池箱在有穿孔過程中的沖擊過程、裂紋傳播和電池單體的局部失效模式,研究電池包底部碰撞涉及到的參數(shù),以提高底部碰撞安全性[4]。吉林大學(xué)的李明秋基于 ANSYS Workbench 平臺建立動力電池箱的三維實體有限元模型,結(jié)合極限和實際工況,對電池箱進行機械沖擊分析、模態(tài)分析和隨機振動分析,根據(jù)分析結(jié)果改善了結(jié)構(gòu)設(shè)計[5]。我國每年交通事故的死亡人數(shù)高達數(shù)萬人,因此有必要加強對電動汽車交通事故形態(tài)的研究并探討相應(yīng)的對策。

本文運用類似的方法對電池箱進行有限元分析,在電池箱設(shè)計上考慮電池箱機械沖擊工況和振動工況。動態(tài)沖擊工況和振動工況對應(yīng)的國標為GB/T31467.3—2015《電動汽車用鋰離子動力蓄電池包和系統(tǒng)第3部分:安全性要求與測試方法》。首先對靜態(tài)沖擊工況應(yīng)用靜力學(xué)分析,其計算效率較高,根據(jù)仿真結(jié)果可對其結(jié)構(gòu)性能進行預(yù)測,以達到改進優(yōu)化設(shè)計方案的目的。振動工況根據(jù)國標規(guī)定需對電池箱進行z、y、x方向即垂向、橫向、縱向的振動分析。通過對電池箱各個方向的檢測,判斷滿足屈服應(yīng)力的條件下電池箱是否安全。

1 電池箱有限元模型建立

1.1 幾何模型的建立

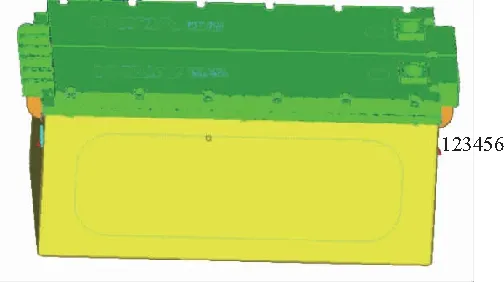

根據(jù)企業(yè)所給研究對象的二維參數(shù),將電池箱的實際結(jié)構(gòu)進行簡化,并運用CAD軟件進行三維的建模,這樣會比在有限元軟件中建立模型更加高效且操作簡便,見圖1。

圖1 電池箱CAD視圖

1.2 電池箱有限元模型建立

1)建立三維模型,將文件轉(zhuǎn)成IGES格式,并將圖形導(dǎo)入到Hypermesh中,開始有限元分析。

2)對幾何模型再次進行清理與簡化。有限元模型是對實際模型的近似模擬,只要在不影響電池箱整體性能和力學(xué)性能的情況下,可以刪除并清理一些電池箱上比較難處理的地方,這樣不會影響電池箱在有限元測試中的應(yīng)力變化。

3)對模型進行顯隱化并抽取中面。將模型導(dǎo)入Hypermesh中,把模型分為兩大部分,一個是下殼體,另一個是上蓋。分別將這兩部分顯隱化并對它們抽取中面,再對其進行前處理。

4)對下殼體進行網(wǎng)格劃分。為了提高計算的精準性,在單元類型的選擇上通常選擇四邊形為主、三角形為輔的方法進行劃分,并且希望誤差較小。選擇單元網(wǎng)格邊長為5mm的四邊形進行劃分。再次隱藏下殼體并對上蓋進行實體網(wǎng)格劃分,同樣選擇邊長為5mm的四邊形進行劃分,修正網(wǎng)格并且得到網(wǎng)格較好的網(wǎng)格劃分。圖2給出了已經(jīng)劃分完網(wǎng)格的電池箱。

圖2 電池箱網(wǎng)格劃分

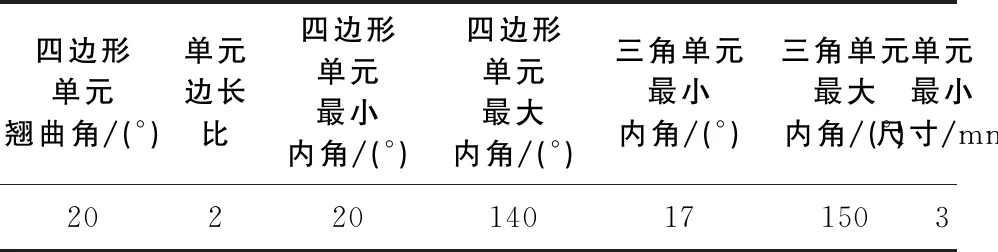

5)對網(wǎng)格質(zhì)量進行檢測,通過表1的單元質(zhì)量檢查規(guī)范,發(fā)現(xiàn)電池箱的網(wǎng)格劃分良好。

表1 單元質(zhì)量檢查規(guī)范

6)材料的選取。本文中電池箱選取的材料為A3鋼,其具體的材料屬性如表2所示。

表2 材料屬性

2 機械沖擊下工況分析

2.1 分析過程

在Optistruct求解器下施加25G重力場,方向是垂直于地面向下的,并且創(chuàng)建GRAV類型載荷集。除去重力場以外,各方向不加以外力,其中N1、N2、N3代表x、y、z3個方向。G為比例參數(shù),實際載荷大小為G×N,這里的25G重力場依據(jù)國標動態(tài)沖擊最大值加載。

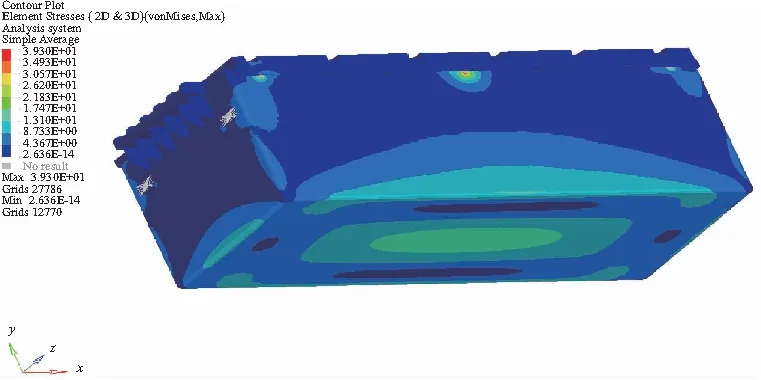

2.2 機械沖擊結(jié)果

將用力結(jié)果導(dǎo)入后處理Hyperview中。電池箱在沖擊載荷下的應(yīng)力云圖如圖3所示(本刊黑白印刷,相關(guān)疑問咨詢作者)。電池箱所受機械沖擊的最大應(yīng)力處于電池箱y軸方向的下殼體最上端,最大應(yīng)力為39.3MPa。在電池箱屈服應(yīng)力內(nèi),電池箱未出現(xiàn)破損現(xiàn)象。

圖3 機械沖擊下電池箱1σ應(yīng)力云圖

3 隨機振動下工況分析

3.1 振動理論

根據(jù)振動理論可知,電池箱結(jié)構(gòu)在線性范圍內(nèi),每個運動微分方程都具有特定頻率的自由振動,N個運動微分方程組合后的頻率即為該結(jié)構(gòu)的固有頻率,其振動形態(tài)可由結(jié)構(gòu)模態(tài)振型和模態(tài)阻尼來表示[6]。n個自由度隨機振動的計算公式為:

(1)

(2)

(3)

式中ξ和γ分別表示阻尼比和陣型參與系數(shù)。同時可得模態(tài)向量ui在時間域內(nèi)的解為

(4)

式中hi(τ)為脈沖向量函數(shù),且ui和X(t)的關(guān)系為

(5)

將式(4)和式(5)聯(lián)立,得

(6)

(7)

由于公式計算過于復(fù)雜,簡化公式可得

(8)

同時得到響應(yīng)均方值:

(9)

電池箱受到振動以后,所受應(yīng)力滿足零均值高斯分布,求得其標準差,從而獲得響應(yīng)值的分布概率[7]。

3.2 分析過程

首先加以約束。在電池箱兩側(cè)4個固定孔處分別加以約束x、y、z3方向的平動自由度和轉(zhuǎn)動自由度。除此之外加以加速度激勵,激勵方向為電池箱垂向方向,即垂直于路面,大小為9 810mm/s2,并在Load collector中添加一個幅值為1的正弦曲線,最后將它們?nèi)繉?dǎo)入Rload1中,使激勵和加載曲線進行組合。同理分別設(shè)置對電池箱橫向方向和縱向方向的Load collector,并定義RANDOM分析步,與箱體垂向方向的振動工況步驟類似。

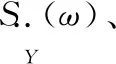

參考 GB /T 31467. 3—2015《電動汽車車用鋰離子動力蓄電池包和系統(tǒng)第3部分: 安全性要求與測試方法》中的振動試驗要求,對汽車前部電池箱的x、y和z軸3個方向進行穩(wěn)態(tài)隨機激勵,其PSD值如表3所示。電池箱的x、y和z軸3個方向加速度的均方根值分別為0.96g、0.95g、1.44g(g為重力加速度)。

表3 加載激勵PSD值

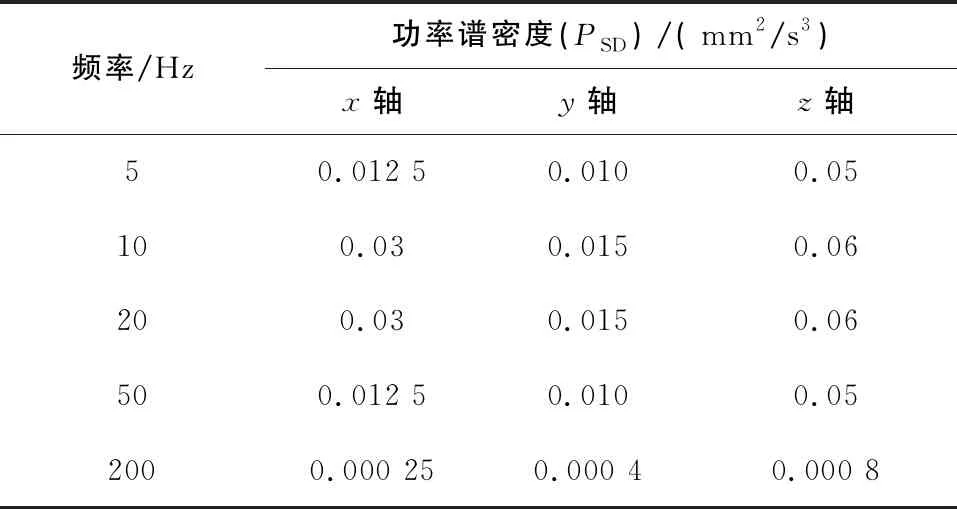

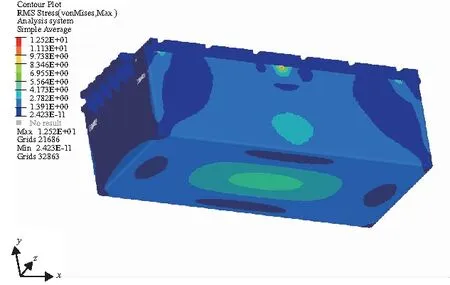

3.3 隨機振動結(jié)果

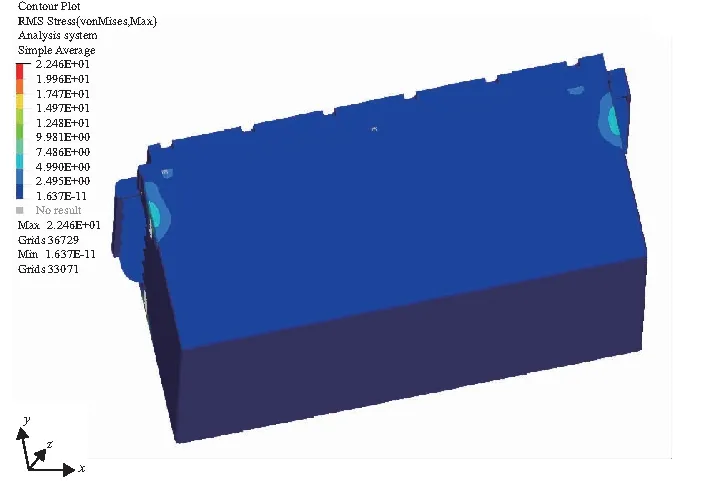

求解分析后,將Optistruct應(yīng)力結(jié)果導(dǎo)入后處理Hyperview中,得到在垂直方向工況下電池箱箱體的最大應(yīng)力,即1σ應(yīng)力是12.52MPa,3σ應(yīng)力是37.56MPa,應(yīng)力值較小。箱體縱向方向振動工況輸出設(shè)置與箱體垂向方向振動工況步驟類似,得到電池箱箱體的最大應(yīng)力,即1σ應(yīng)力是22.46MPa,3σ應(yīng)力是67.38MPa,整體應(yīng)力水平較低。同理箱體橫向方向也是按照此步驟進行處理,得到1σ應(yīng)力為7.447MPa,3σ應(yīng)力為22.341MPa,整體應(yīng)力水平較低。3個方向應(yīng)力均遠小于屈服應(yīng)力235MPa,3個隨機振動如圖4-圖6所示。

圖4 垂向激勵下電池箱1σ應(yīng)力

圖5 縱向激勵下電池箱1σ應(yīng)力

圖6 橫向激勵下電池箱1σ應(yīng)力

4 結(jié)語

電池箱的安全性能決定整車的安全性。由于電池箱的內(nèi)部比較復(fù)雜,受力分析也很復(fù)雜,所以本文基于有限元分析的方法對某企業(yè)的電池箱在隨機振動以及機械沖擊下進行分析,運用三維軟件進行三維幾何建模,分析電池箱內(nèi)部結(jié)構(gòu),將模型導(dǎo)入Hypermesh中,在不影響分析結(jié)果的情況下對電池箱進行簡化,抽取中面,劃分網(wǎng)格并定義材料屬性,從而建立有限元模型。在機械沖擊的工況下,電池箱所受的應(yīng)力遠小于屈服應(yīng)力。對電池箱的垂向、橫向和縱向分別做隨機振動的仿真實驗,得到3組仿真所受到的應(yīng)力均小于材料屈服應(yīng)力的結(jié)果,說明其結(jié)構(gòu)可靠,可以完整通過隨機振動實驗,并為汽車在隨機路面下隨機振動提供了計算方法[8]。