基于加工中心的采棉機摘錠鉤齒群多工位成型方法研究

余松林,朱乾隆 ,王興昌,劉海初,劉尚才

(1. 新疆工程學院 工程技能實訓學院,新疆 烏魯木齊 830011;2. 新疆億支特機械設備制造有限公司,新疆 烏魯木齊 830011)

0 引言

棉花產業在我國農牧業中占有舉足輕重的地位。隨著農業機械裝備的發展,機械采摘是目前棉花采摘的主要手段[1]。摘錠是采棉機的核心零部件,也是采棉機上的易損零件,因此更換頻繁,需求量大[2-3]。

摘錠制造工藝過程復雜,鉤齒群是加工的關鍵,也是加工的難點。我國目前缺乏摘錠加工專用數控設備,導致摘錠生產周期較長,加工工藝繁瑣,加工效率低,加工精度差等問題。王偉等人對采棉機摘錠進行了逆向反求設計和五軸加工仿真研究。五軸加工中心摘錠光桿銑齒雖然精度高,但是生產成本高,只有一個工位,加工效率低[4]。張圓生對摘錠的加工工藝進行了深入研究并對其夾具結構進行了設計,提高了摘錠銑齒的裝夾剛度,但沒有實現多工位,零件的拆卸和裝夾與銑削加工不能同時進行,銑齒分度通過定位銷完成,生產效率較低,加工精度低[5]。新疆機械研究院對摘錠光桿銑齒加工采用三軸立式加工中心加工分度頭分度加工來完成,加工效率低。

本文以三軸數控立式加工中心為基礎,以實現采棉機摘錠柔性制造為最終目的,提出采棉機摘錠鉤齒群成型多工位機的概念,并分析了多工位機成型的可行性,對多工位傳動組件進行結構功能設計和控制設計,為采棉機摘錠加工柔性制造奠定基礎。

1 多工位回轉工作臺設計

1.1 多工位回轉工作臺概念設計

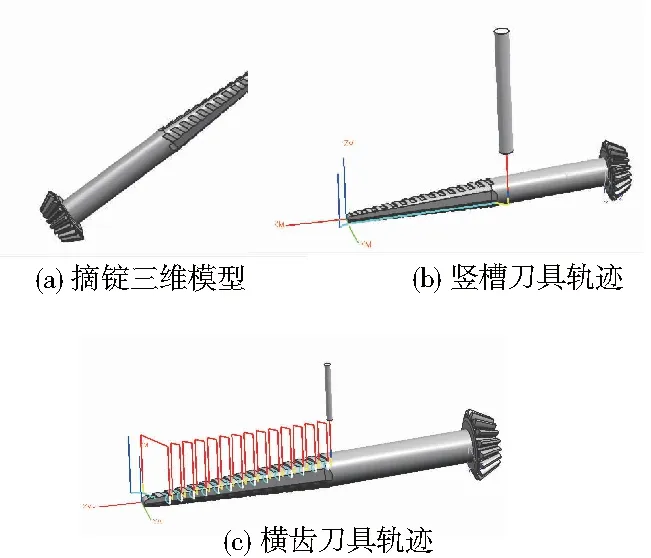

摘錠的三維模型及摘錠鉤齒群部分數控加工刀具軌跡如圖1所示。鉤齒群部分的鉤齒豎槽相對于軸線成120°圓周陣列,刀具軌跡也具有此特點。因此針對鉤齒群部分的鉤齒豎槽需要回轉分度才能完成。目前我國還沒有生產摘錠的專用數控機床,而通用數控機床又出現過剩的局面。對于摘錠鉤齒群銑齒如采用三軸加工中心手動分度加工效率低。由于四軸加工中心只有一個回轉臺,零件的拆卸和安裝都會占用大量的時間,導致摘錠加工效率底,成本高。針對以上問題,可以在三軸加工中心的基礎之上設計數控系統控制的多個回轉工作臺和氣動三爪卡盤零件裝夾工件,不僅可以實現零件加工,也可以避免零件加工與零件安裝拆卸時間上的沖突,同時也為單機器人與多數控機床協同工作奠定基礎。

圖1 摘錠的三維模型及橫齒豎槽刀具軌跡圖

機床設計的工位數越多則機械手完成零件拆裝的緩沖時間就越長,但如果工位太多,則增加了設計難度。結合鉤齒群加工的單位時間、零件的安裝和拆卸時間、搬運機器人工作范圍以及與數控機床協同的臺數,確定四工位較為合適。

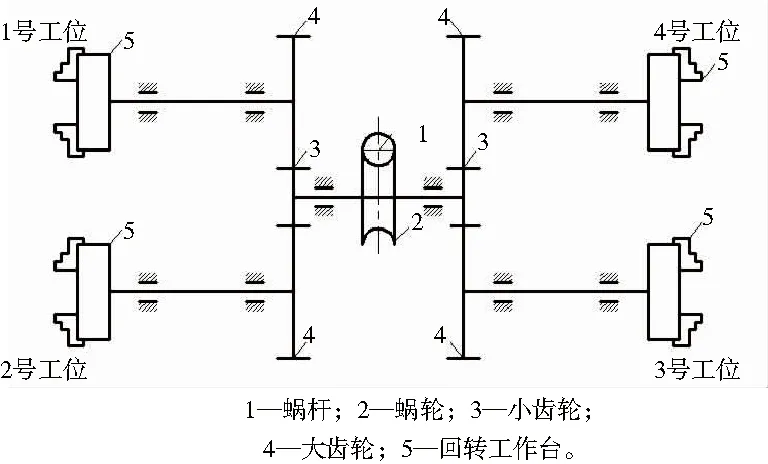

為了提高加工效率,確保拆卸安裝的機械手不與主軸、刀柄以及刀具干涉,構思出了如圖2所示的四工位回轉工作臺工作分配示意圖。圖中同線型指示箭頭所指目標表示不同工位在相同時間段從事不同工作。當1號工位處于零件加工狀態時,3號工位處于零件的拆卸安裝狀態,2號工位和4號工位為待定狀態;當2號工位處于零件加工狀態時,4號工位處于零件的拆卸安裝狀態,1號工位和3號工位為待定狀態;當3號工位處于零件加工狀態時,1號工位處于零件的拆卸安裝狀態,2號工位和4號工位為待定狀態;當4號工位處于零件加工狀態時,2號工位處于零件的拆卸安裝狀態,1號工位和3號工位為待定狀態。在工作中,4個工位遵循這樣的規律協同工作,直到滿足所設定的條件為止。

圖2 四工位回轉工作臺工作分配示意圖

1.2 多工位回轉工作臺設計方案確定

常見的摘錠形式主要有3組鉤齒和4組鉤齒兩種,它們的鉤齒群繞軸線均布。圖3為3組齒摘錠,根據摘錠的幾何特征可知,在進行一組鉤齒加工時,不需要回轉工作臺與線性軸聯動,只需要回轉工作臺分度。三軸加工中心主要有臥式和立式兩種,目前立式三軸加工中心市場保有量較大。針對兩種不同類別的加工中心,各設計了一種方案如圖4和圖5所示。

圖3 摘錠三維模型

圖4 臥式加工中心四工位回轉工作臺設計示意圖

圖5 立式加工中心四工位回轉工作臺設計示意圖

臥式加工中心主軸上的刀具只針對靠近主軸工位上的摘錠進行加工,機械手可以對遠離主軸不與主軸和刀具發生干涉工位上的毛坯進行安裝和摘錠拆卸。一組鉤齒加工完畢后,小分度頭進行分度,當靠進主軸側的摘錠加工完畢之后,大回轉工作臺回轉至下一工位,循環以上工作流程。

臥式三軸加工中心上的5個回轉工作臺驅動方式主要由以下兩種方法來完成。

方法1:通過5個伺服電機分別驅動一個回轉工作臺。

方法2:一個伺服電機控制回轉工作臺,另一個伺服電機與蝸桿通過聯軸器聯接,蝸輪蝸桿副再通過軸與大齒輪聯接,4個小齒輪繞大齒輪圓周均布,大齒輪再通過齒輪副控制4個小齒輪,最終將動力輸送至4個分度頭。

針對立式加工中心設計四工位回轉工作臺,回轉轉臺的總體技術要求概括為“高頻響、超低速、寬調速、高精度”[6-7]。立式加工中心四工位回轉工作臺傳動方式最好選擇蝸輪蝸桿副與齒輪副相結合,不但結構簡單緊湊,節省空間,具有較大的傳動比,而且傳動平穩、噪聲低、減振性好且自鎖性能好,回差小,能夠保證轉臺的定位精度。因此傳動設計可采用伺服電機在伺服驅動器的控制下將動力通過聯軸器傳遞給蝸桿,通過蝸輪蝸桿副實現第一級減速,動力再通過蝸輪前后端的齒輪副實現第二級減速。設計方案示意圖如圖6所示。

圖6 四工位回轉工作臺傳動鏈設計示意圖

臥式加工中心四工位回轉工作臺設計時,可能會出現使用伺服電機過多、對系統要求高、結構不緊湊、裝配精度要求較高、各工位之間空間很不足、容易出現主軸與機械手干涉等問題。對于立式加工中心四工位回轉工作臺設計,雖然四工位會同時分度,但是機械手對摘錠拆卸和安裝可以選擇回轉工作臺不工作的時間段進行,采用該設計方案還有使用伺服電機較少、對系統要求相對較低、結構較緊湊、裝配難度相對較低等優點。經以上分析知,立式加工中心設計為四工位回轉工作臺較為合理。

1.3 回轉工作臺控制設計方案分析

隨著自動化、智能化的高速發展,數控控制系統已經發展得非常成熟。回轉工作臺控制采用I/OLINK控制,這種控制方式精度可以達到0.001°,完全能夠滿足回轉工作臺的使用要求。目前市面上大多數系統都是采用I/OLINK接口,可以外掛多個控制軸[7]。回轉工作臺控制原理如圖7所示。

圖7 回轉工作臺控制原理圖

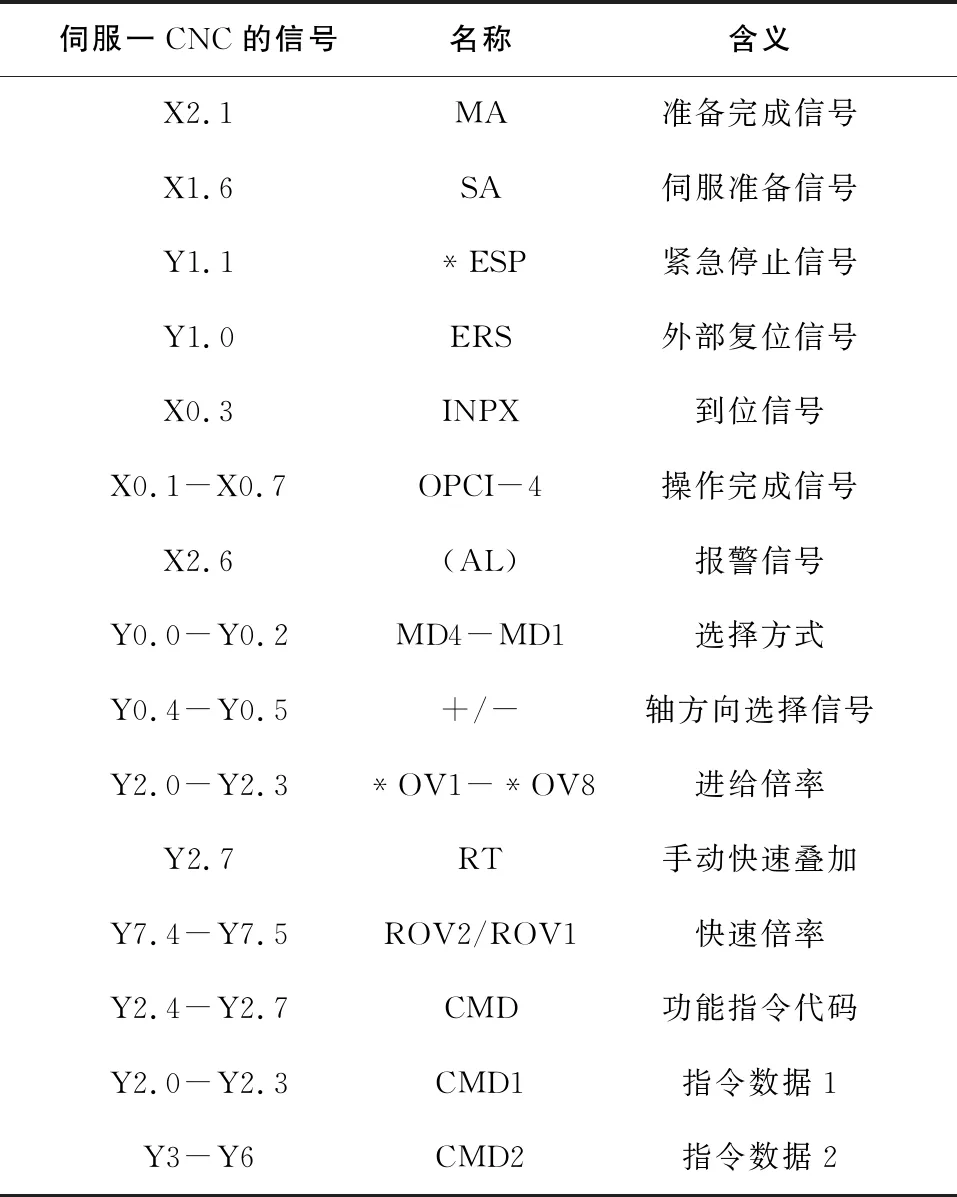

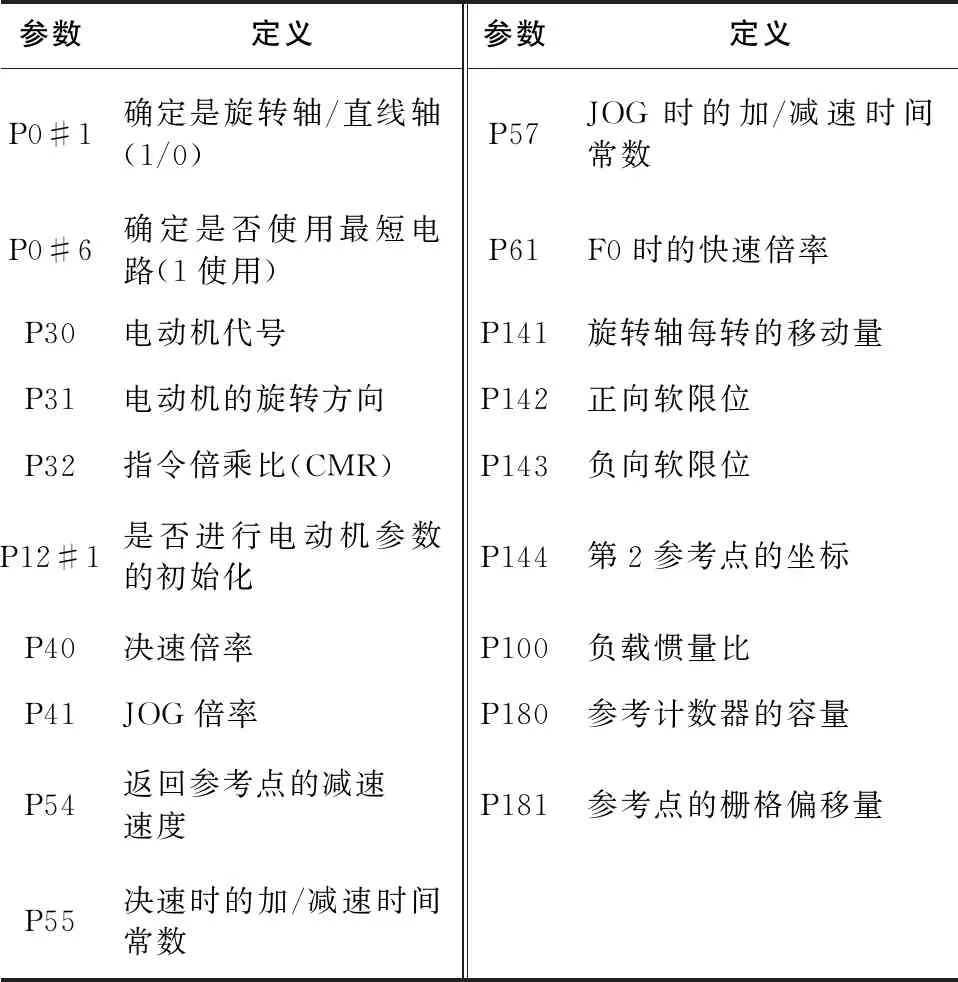

NC接收到輸入的B指令或機器人輸入信號后,將信號傳遞給PLC進行處理,因其是M輔助指令直接由PLC控制,再根據設定的加速/減速時間、傳動比、傳動速度等參數將位移信號發送給伺服放大器,伺服放大器按照指令要求控制伺服電機。伺服放大器接收到編碼器反饋信號、回參考點到位信號、超程信號以及急停信號后,再將信號反饋到CNC,等待下一步指示或處理。為了保證這種控制方式安全可靠地執行,需要對表1所示的信號進行處理,并對表2所示的參數進行設置。

表1 需處理的關鍵信號

表2 需處理的相關伺服參數

2 坐標定義及數控程序的實現

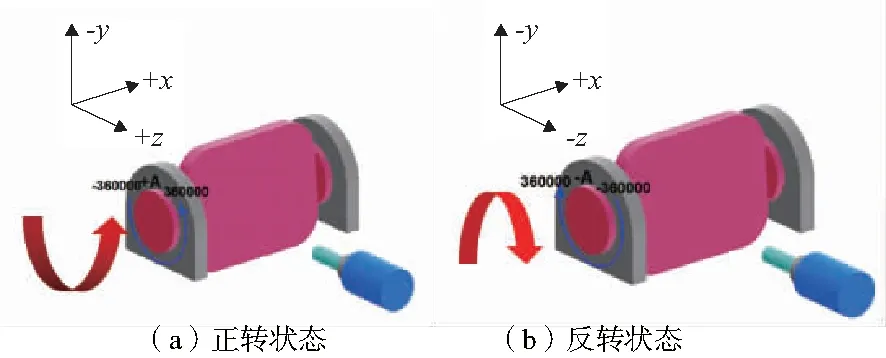

如圖8所示,分別對4個不同的工位定義α、β、γ、θ4個不同的工件坐標系。其中x、y、z分別為工件坐標系的3個線性軸,A為回轉軸,箭頭所指方向為坐標軸的正方向。對于CAM軟件自動編程時,需要根據回轉工作臺相對于工件坐標系的旋轉方向構造后處理[8]。以UG軟件為例,1、2號工位定義如圖9(a)所示處于正轉狀態,3、4號工位定義如圖9(b)所示處于反轉狀態。當對零件數控加工時,α、β、γ、θ可以是系統預定的G54-G59中6個工件坐標系中的任意4個。如α、β、γ、θ分別為G54、G55、G56、G57時,當刀具針對1號工位相對于G54工件坐標對零件進行加工時,其余的3個工位處于非加工狀態,除2號工位與1號工位距離太近,機械手拆卸零件容易與主軸發生干涉以外,機械手可以完成對3號工位和4號工位的毛坯安裝和零件拆卸[9-10]。

圖8 四工位回轉工作臺工件坐標系定義示意圖

圖9 NX后處理構造工件坐標系定義示意圖

圖8所示的四工位回轉工作臺工作分配較為復雜且有機器人協同工作。僅采用手工編程不但繁瑣而且計算量較大,僅采用自動變成多工位加工且與機器人協同很難完成。坐標系的選擇和機器人控制啟動指令作為主程序,摘錠光桿部分的橫齒和豎槽加工程序需要多次調用,則作為子程序。

經研究分析,采用手動編程與自動編程相結合更為合理。需要做特別說明的是,如圖9所示,1、2號工位的A軸旋轉方向剛好與3、4號工位的A軸旋轉方向相反,故不能調用同一個子程序,以FANUC系統編程為例:

M3S4000;(主軸正轉轉速4000r/min)

#1=1;(定義加工周期數變量)

WHILE[#1LE1000]DO1;(以連續加工4000件為例,定義加工1000個周期)

G54G90G0X0Y0; (調用1號工位G54坐標)

M74;(啟動機器人對3號工位零件進行拆卸,并安裝毛坯)

M98P100;(調用子程序對1號工位進行加工,定義子程序名為%100)

G55G90G0X0Y0; (調用2號工位G55坐標)

M74;(啟動機器人對4號工位零件進行拆卸,并安裝毛坯)

M98P100;(調用子程序對2號工位進行加工,子程序名與1號工位相同)

G56G90G0X0Y0; (調用3號工位G56坐標)

M74;(啟動機器人對1號工位零件進行拆卸,并安裝毛坯)

M98P200;(調用子程序對3號工位進行加工,定義子程序名為%200)

G57G90G0X0Y0;(調用4號工位G57坐標)

M74;(啟動機器人對1號工位零件進行拆卸,并安裝毛坯)

M98P200;(調用子程序對4號工位進行加工,子程序名與3號工位相同)

#1=#1+1(定義加工周期迭加次數為1次)

ENDW1(結束循環)

M30(程序結束并返回第一行)

3 仿真驗證

3.1 數控加工仿真

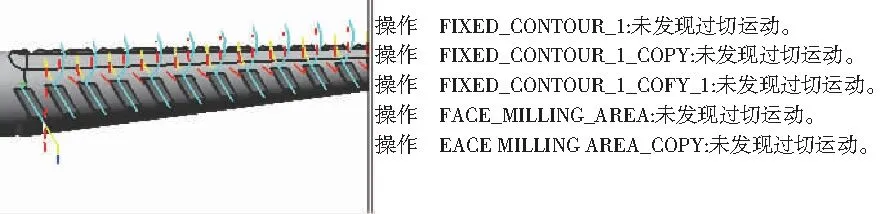

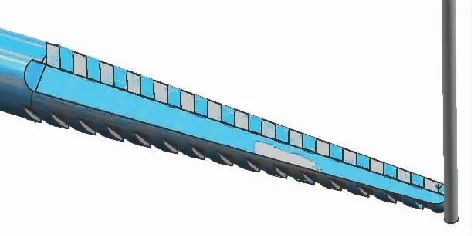

如圖10所示,通過對生成刀具軌跡和變換刀具軌跡過切檢查,未出現過切。按照分析的加工工藝方法對其進行仿真加工,經仿真加工驗證(圖11),確定加工工藝正確,加工刀具軌跡合理,能夠滿足加工使用要求。

圖10 刀具軌跡過切檢查

圖11 鉤齒群仿真加工

3.2 刀具切削有限元分析

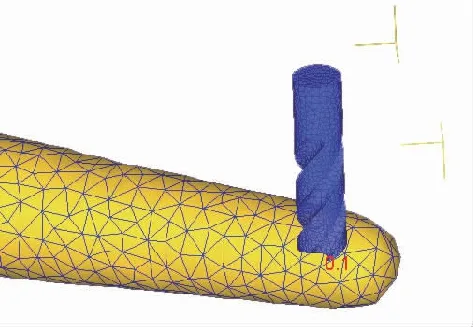

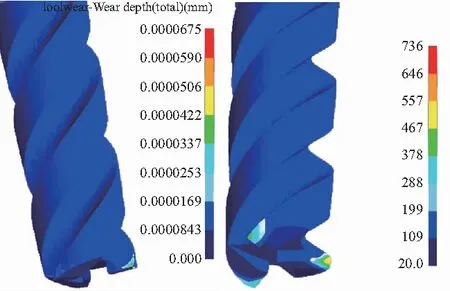

刀具切削的有限元分析既要有利于毛坯和刀具網格劃分,又要保證仿真結果的準確性,有限元分析毛坯幾何建模只針對摘錠光桿和刀具刀桿(圖12)。定義光桿毛坯材料為25CrMo4,刀具材料為WC。刀具和毛坯整體熱交換,刀具線速度V=120m/min,刀具進給速度f=100mm/min,刀具與工件剪切摩擦系數為0.45,熱導率為45W/(m·K)[11]。經劃分網格求解得知刀具磨損正常,刀具刀尖部位溫度約500℃,加工過程中需要加強冷卻提高刀具壽命,保證零件加工質量(圖13)。

圖12 網格劃分

圖13 刀具磨損分析和切削溫度分析

4 結語

通過對采棉機摘錠加工工藝分析,結合鉤齒群部分斜齒豎槽幾何特征及數控加工刀具軌跡特點,提出了多工位協同工作邏輯,并確定了一機多工位的設計方案以及傳動鏈;根據傳動鏈和回轉工作臺的使用要求確定了回轉工作臺的控制設計方案,分析數控編程構思和數控編程邏輯判斷采棉機摘錠柔性制造四工位單元設計的可行性。通過對加工刀具軌跡生成與仿真及刀具切削有限元分析,進一步驗證了研究的可行性。但本設計方案還存在諸多不足,如傳動鏈中輪齒參數的優化,如何保證傳動的平穩可靠;提高傳動輸出的響應速度;數控系統參數設置和優化等問題還需要大量的實驗分析和研究。