某傳動軸裂紋的檢驗診斷與原因分析

季獻余,劉松

(1. 南京康尼機電股份有限公司,江蘇 南京 210046;2. 航空工業南京機電液壓工程研究中心,江蘇 南京 211106)

0 引言

準備裝配某傳動軸時發現有裂紋存在。該傳動軸的材料為40CrNiMo鋼,其制造工藝為:原材料—調質熱處理—機加成型—局部感應淬火—磁力探傷—表面處理(酸洗、發藍)—打標記—入庫。本文從傳動軸的裂紋分布位置和斷口形貌觀察與分析,進行金相組織和硬度的檢測,確定了裂紋的性質,并對裂紋產生原因進行了分析。

1 理化檢驗

1.1 外觀形貌檢查

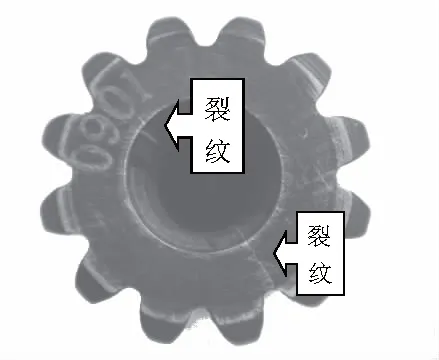

庫存的該批傳動軸經檢查,裂紋均分布在傳動軸感應淬火一端的花鍵齒底部,未進行感應淬火端無裂紋存在,嚴重處裂紋已經肉眼可見,見圖1-圖2。

圖1 傳動軸形貌

圖2 裂紋形貌

1.2 斷口形貌檢查

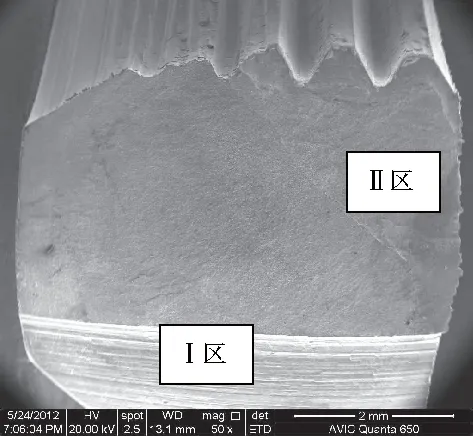

打開傳動軸裂紋,觀察其斷口的形貌。該斷口形貌分為兩個區域:Ⅰ區和Ⅱ區,見圖3。Ⅰ區為原始裂紋區,其斷口形貌為沿晶,無腐蝕形貌和腐蝕產物存在,見圖4;Ⅱ區為人工打開斷口區,其斷口形貌為韌窩,見圖5。

圖3 斷口形貌

圖5 韌窩形貌

1.3 金相檢查

對傳動軸進行金相組織檢查,結果發現傳動軸感應淬火端已經完全淬透,與圖樣技術要求的感應淬火層厚度0.5mm~1.0mm嚴重不符。傳動軸感應淬火端心部組織為細小馬氏體,見圖6;傳動軸未感應淬火端組織為回火索氏體,見圖7。

圖6 感應淬火端心部組織

圖7 未感應淬火端組織

1.4 硬度測試

對傳動軸進行硬度測試,結果見表1。硬度測試結果表明傳動軸感應淬火端心部的硬度已經嚴重超出了圖樣的技術要求。

表1 硬度測試結果

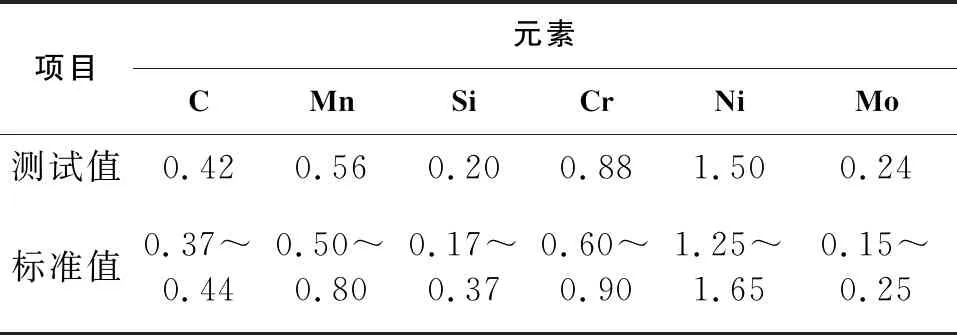

1.5 材料成分分析

應用直讀光譜,對傳動軸質量分數進行分析,結果見表2。分析結果符合GB/T 3077-2015對40CrNiMo鋼質量分數的規定。

表2 傳動軸的質量分數 單位:%

2 分析與討論

分析傳動軸理化檢驗結果和制造工藝可知,裂紋均勻分布在傳動軸感應淬火端,但感應淬火后進行磁粉探傷并沒有發現裂紋,這說明裂紋并不是在感應淬火過程中產生的。由于嚴重的裂紋已經肉眼可見,并且有一條正處在打標記刻字部位(圖2),但打標記工序并沒有發現;裂紋是在從庫房領出、準備裝配的過程中發現的,這些說明裂紋是在庫存過程中產生的。由以上分析可以確定傳動軸上的裂紋性質應為延遲裂紋[1]。延遲開裂是在靜應力下,材料經過一段時間后突然脆性破壞的一種現象。這種現象是材料—環境—應力相互作用而發生的一種環境脆化,應力腐蝕、氫脆均屬于這類斷裂性質。斷口檢查可知,原始裂紋區斷口為沿晶形貌,且無腐蝕形貌和腐蝕產物存在;人工打開斷口區為韌窩形貌。通過該斷口形貌特征不僅可以更加確定裂紋性質為延遲裂紋,而且還可以進一步判斷出該裂紋為氫脆裂紋[2-6]。

氫脆是由于氫滲入金屬內部導致的損傷,從而使金屬零件在低于材料屈服極限的靜應力持續作用下導致的破斷失效。因此應從氫的來源、材料的氫脆敏感性和應力情況三方面來分析氫脆產生原因,并確定致使傳動軸氫脆裂紋產生的主要因素。

傳動軸制造過程進行過發藍處理,酸洗是發藍處理的前處理工序,目的是除銹,為發藍處理做準備,也就是酸洗過程產生的氫成為傳動軸氫脆裂紋產生的氫來源。同樣的酸洗過程,形狀相同,傳動軸兩端氫的滲入量也應相近,但該批傳動軸的裂紋均分布在其感應淬火一端,而未感應淬火一端并沒有裂紋存在,這些說明該批傳動軸酸洗過程中氫的滲入量并不是致使傳動軸氫脆裂紋產生的主要原因。

金屬材料的氫脆敏感性隨其強度、硬度的升高而增加。文獻[7]介紹,一般鋼中的含氫量在(5~10)mg/kg以上就會產生氫脆裂紋,但對高強度鋼、即使鋼中的含氫量<1mg/kg也可能發生氫脆。另外鋼的顯微組織對其氫脆敏感性也有影響,奧氏體、珠光體、索氏體、貝氏體、馬氏體,氫脆敏感性依次增大[8]。從金相和硬度測試結果可知,傳動軸感應淬火端心部已經淬透,組織為馬氏體,硬度明顯比圖樣技術要求高。這些都說明傳動軸感應淬火端由于感應淬火工藝或操作不當,致使該端氫脆敏感性增大;同時也很好地解釋了在相同的氫滲入量情況下,氫脆裂紋均分布在傳動軸感應淬火一端的原因。由于氫并不是均勻分布在金屬內部,而是受應力梯度的影響,向高應力區擴散[9]。在應力集中的區域,氫與局部應力場交互作用,在此處形成氫的局部高濃度偏聚而發生氫脆開裂。傳動軸裂紋分布在其感應淬火一端的花鍵齒底部,就是因為花鍵齒底部位置殘余應力較高,應力較為集中。

通過上面的分析可以確定,傳動軸的裂紋性質為氫脆裂紋;因感應淬火工藝或操作不當,使該端心部淬透(正常情況下花鍵齒的底部位置應無感應淬火層,花鍵齒的頂部位置要求有0.5mm~1.0mm的感應淬火層),導致氫脆敏感性增大是其氫脆裂紋產生的主要原因。后來制造的傳動軸優化了感應淬火的工藝,增加了對感應淬火層深度的控制和檢測,規范了酸洗和除氫操作,就再也沒有產生過氫脆裂紋。

3 結語

1)傳動軸的裂紋性質為氫脆裂紋;

2)感應淬火工藝不當,致使該端心部淬透,硬度增高,氫脆敏感性增大是其氫脆裂紋產生的主要原因;

3)建議傳動軸從庫房領出準備裝配前,再次對其進行磁粉探傷,確保傳動軸無裂紋缺陷;

4)建議優化傳動軸感應淬火的工藝,增加對感應淬火層深度的控制和檢測。