雙耳孔中心距非接觸式測量方法研究

趙采儀,陸永華,葉志斌,高鋮

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

某型戰斗機在總裝階段,需要將飛控系統伺服作動器分別安裝在內外副翼、鴨翼和尾翼對零位處的一組雙耳孔之間。由于兩組雙耳孔之間的距離是固定的,因此需要測量出每一組雙耳孔中心的空間距離,從而調節作動器的安裝長度以適應安裝空間的需要。其中,作動器長度的調節精度為0.5mm,因此雙耳孔空間距離測量精度要求達到0.1mm。在總裝生產線中,機翼固定在離地面約2m高的型架上,需要在機翼下方進行測量,同時雙耳片的上部為機翼內腔,存在障礙物的限制,無法直接在安裝作動器的雙耳孔之間布置測量裝置。

空間點的測量在工程上常常采用激光跟蹤儀[1-2],但狹小的測量空間限制了這種大型測量設備的使用。其次由于在機測量的限制,現階段使用的其他測量方法和測量手段,例如在每組雙耳孔之間橫向布置距離傳感器,但也難以獲得雙耳片孔中心距離的準確結果,給作動器的安裝調試工作造成極大的不便。同時測量方式為在機測量,傳統的接觸式測量方式也難以適用[3]。

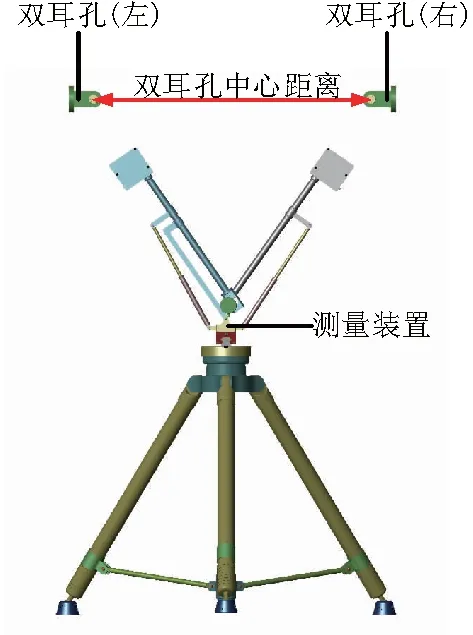

因此,本文提出激光三角法測量方案,采用兩個激光位移傳感器和一個絕對式編碼器,結合余弦定理[4]實現空間兩點距離的測量。該測量裝置可以用三腳支架進行支撐,裝置外形如圖1所示。該測量裝置可以在飛機最后的總裝階段一次性測出兩組雙耳片孔中心的相對距離,以操作人員的熟練度為準,測量時間約為每組1~2min,方便作動器調零位。

圖1 空間雙耳孔中心距測量裝置示意圖

1 測量原理及系統設計

1.1 測量原理介紹

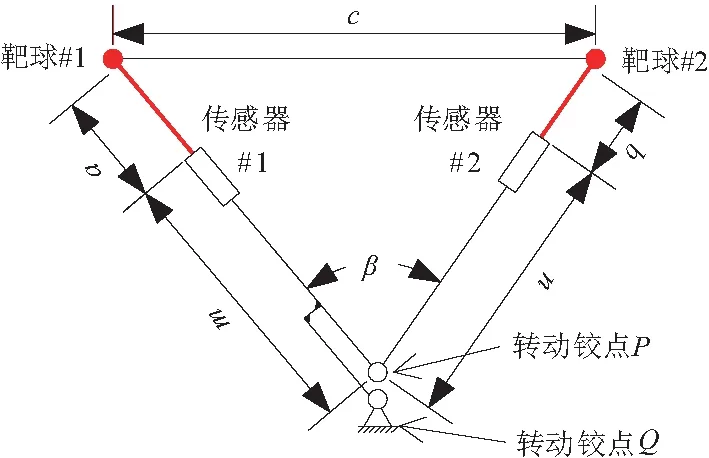

考慮到機翼對零位雙耳片作動器安裝調試空間狹小,雙耳片上部空間有障礙物等因素,本文提出了一種利用激光位移傳感器[5]實現的孔中心距三角測量法[6],將激光位移傳感器布置在雙耳片連線下方空間,測量原理如圖2所示。

圖2 測量原理示意圖

測量原理如下:1)在兩個雙耳片孔內分別安裝靶球#1及靶球#2,靶球球心應位于雙耳片兩孔的連線中點,以靶球球心代替待測零件雙耳片孔[7],即將雙耳片孔的位置抽象為靶球球心的位置;2)激光位移傳感器#1用于測量靶球#1到測量裝置轉動軸中心的距離a,激光位移傳感器#2用于測量靶球#2到測量裝置轉動軸中心的距離b。激光位移傳感器#1與激光位移傳感器#2的相對轉角β通過轉動軸上安裝的高精度絕對式旋轉編碼器[8]測量獲得;3)根據余弦定理及靶球半徑補償[9-10],能夠求得兩靶球球心之間的距離,即兩組雙耳片孔中心距離。

1.2 測量裝置設計

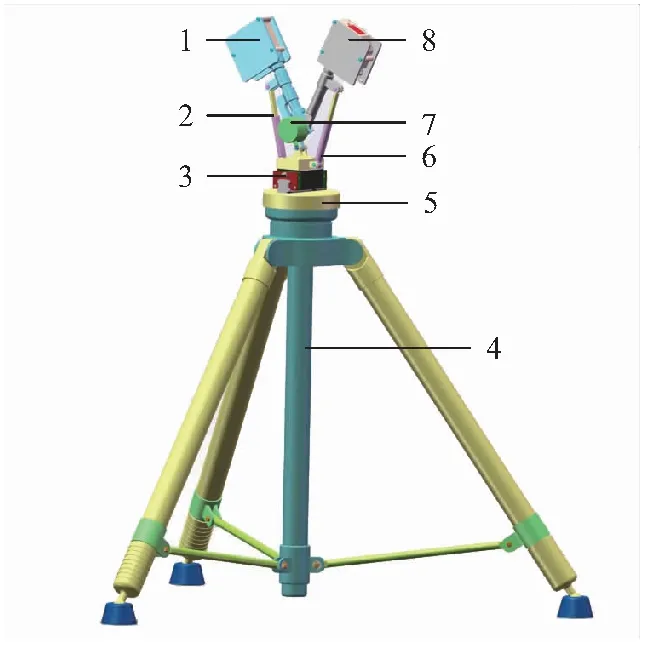

利用激光位移傳感器實現的兩雙耳孔中心距離三角測量法原理,設計的測量裝置結構如圖3所示,主要由三腳支架、旋轉基座、直線導軌、伸縮液壓桿、旋轉編碼器、激光位移傳感器及輔助機械結構等部分組成。

1—激光位移傳感器#1;2—伸縮液壓桿#1;3—直線導軌;4—三腳支架;5—旋轉基座;6—伸縮液壓桿#2;7—旋轉編碼器;8—激光位移傳感器#2。圖3 測量裝置設計圖

圖3展示的雙耳片中心孔距離測量裝置具有5個自由度,2個激光位移傳感器的高度、角度等位置都能快速、有效地進行調節,同時設計了伸縮液壓桿及帶阻尼的直線導軌用于激光位移傳感器的輔助定位,避免測量過程中抖動產生的測量誤差,提高測量的準確性。

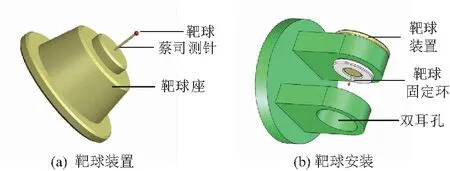

由于雙耳孔中心位置不能直接確定,本文通過如圖4所示的用于雙耳片孔中心距測量的靶球確定雙耳孔中心的位置。靶球主要由靶球座、目標球體組成:1)靶球座的一段軸與錐形雙耳孔間隙配合,用于靶球的安置;2)另一側設計為靶球固定環與靶球座螺紋連接固定在雙耳孔上,保證靶球與雙耳片緊密貼合,同時避免振動等造成靶球位置的偏移,影響測量結果的準確性;3)目標球體是一個直徑為1mm的球體,實際測量時,激光位移傳感器的照射激光應該準確地照射在目標球體表面。靶球裝置安裝到位后,目標球體球心位于雙耳片的兩孔中心連線中點位置最佳,兩個雙耳片的靶球同側安放,兩個靶球球心之間的距離即為兩個雙耳片孔中心距離。

圖4 靶球示意圖

1.3 測量系統

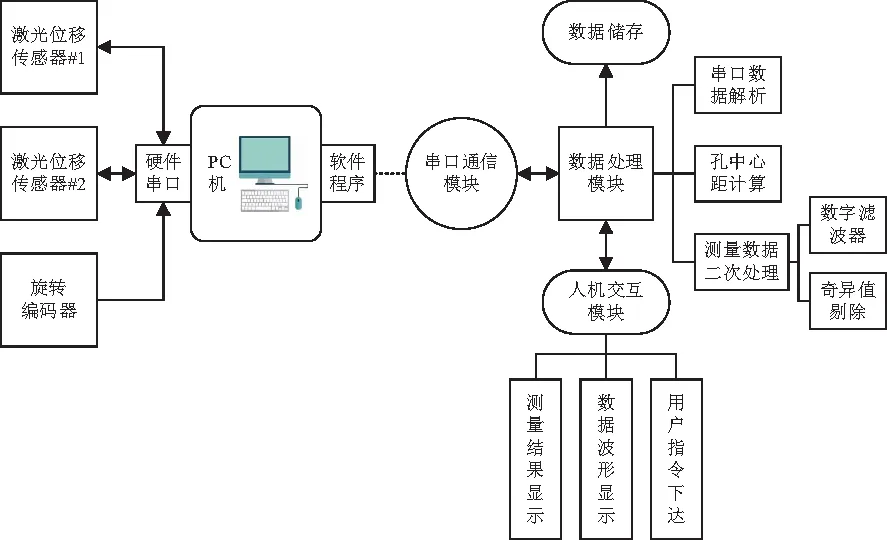

激光位移傳感器與旋轉編碼器均提供串口數據輸出[11],通過筆記本計算機或工控機都可以直接從激光位移傳感器和旋轉編碼器讀取測量數據,進而對數據進行解析、計算等處理,獲得雙耳片中心孔距離測量結果,雙耳孔中心距離測量系統結構如圖5所示。

圖5 測量系統結構圖

2 測量流程及數據處理方法

2.1 測量流程

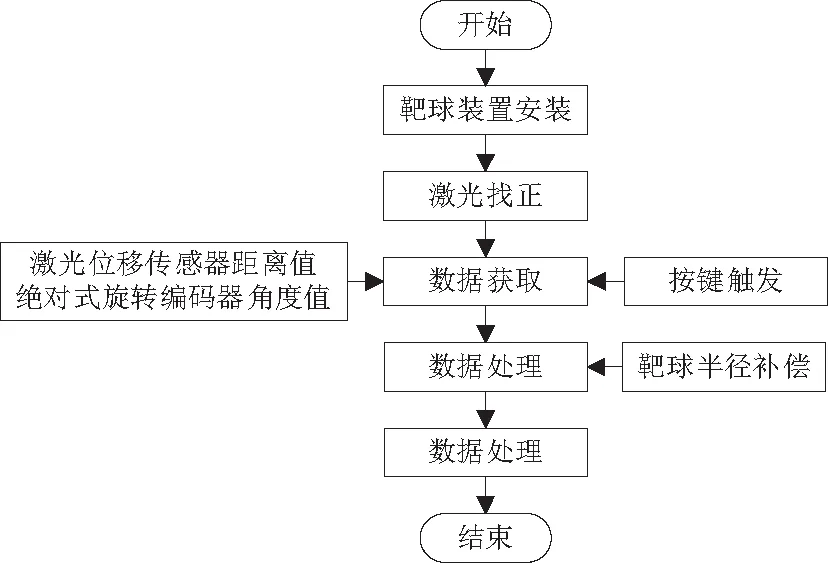

圖6為雙耳片孔中心距離測量系統工作流程圖。測量時,調節三腳支架及旋轉升降臺等機構,使得測量激光對準雙耳孔上的靶球,從激光位移傳感器#1、激光位移傳感器#2和絕對式編碼器讀取測量數據,通過軟件對傳感器獲取的測量數據進行計算、補償等,從而獲得雙耳片孔中心距的測量值。

圖6 測量系統流程圖

具體測量流程如下:

a)標定。通過已知距離的標準雙耳片孔對測量系統進行標定;

b)靶球裝置安裝。將兩個合適型號的安裝座分別放置到兩個雙耳片孔中,端面限位;

c)測量裝置位姿調節。

1)通過三腳支架粗調測量裝置的高度;

2)通過二維運動平臺調節測量設備在x方向和y方向上的位置,調節伸縮液壓桿和旋轉支座,使其中一個激光位移傳感器的測量激光束對準靶球中心;

3)保持一側激光位移傳感器的位置不變,繞支座旋轉調節伸縮液壓桿,最終使兩束激光束同時照射到靶球中心;

d)數據采集與處理。通過按鍵觸發,軟件系統讀取兩個激光位移傳感器以及絕對式編碼器的測量數據,軟件系統將讀取到的測量結果進行處理后獲得兩個雙耳片孔中心的距離;

e)結果輸出與保存。將上一步計算獲得的結果在GUI界面輸出,并將測量數據和計算結果保存在本地數據庫中;

f)結束測量。

2.2 測量數據處理

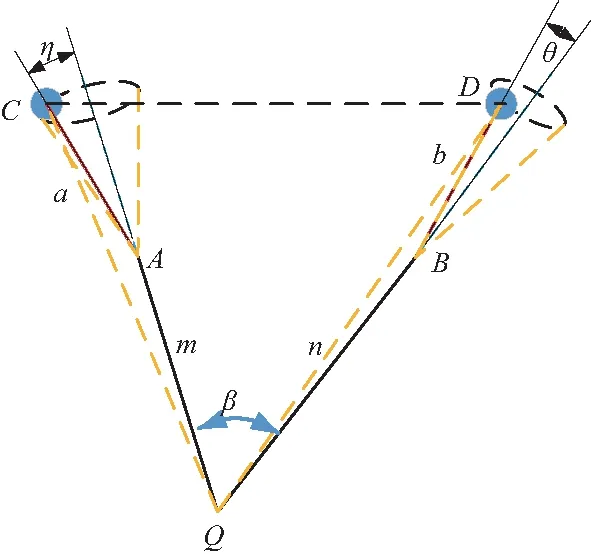

根據測量尺寸參數,可以得到靶球#1球心到轉動鉸點P的距離l1和靶球#2球心到轉動鉸點P的距離l2,如圖7所示。

圖7 測量數據處理示意圖

根據圖7所示的各個參數,可得到下列關系式:

l1=r+a+m

(1)

l2=r+b+n

(2)

由余弦定理可得兩靶球球心之間的距離為

(3)

式中:r為靶球球體半徑;a、b分別為激光位移傳感器#1和#2的測量值,即激光位移傳感器#1和#2分別距靶球#1和#2球體表面的距離;m和n為機械結構的尺寸;β為激光位移傳感器#2相對于激光位移傳感器#1的轉角;c為兩個靶球球體球心之間的距離,即最終測量得到的雙耳片中心孔距離。

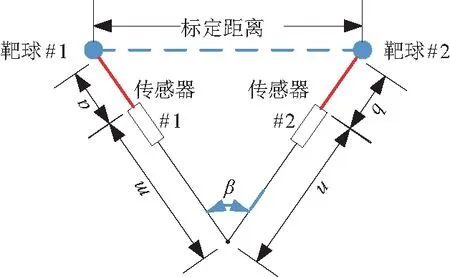

3 測量系統標定

3.1 標定方法介紹

根據前文所述,測量系統涉及到的幾個輸入參數中,m和n為機械結構尺寸,由于測量裝置復雜且存在裝配誤差,因此m和n的長度無法通過機構設計直接得到,而且難以通過游標卡尺等傳統測量工具測出,所以要通過測量兩個已知的標準距離標定出m和n的長度。除此之外,絕對式旋轉編碼器的讀數值和實際的目標值β存在一個差值d的關系,因此需要對3個參數進行標定。標定完成后,測量裝置即可投入使用,無需每次測量前都進行標定工作,即只需出廠時完成一次標定工作,大大提高了測量效率。

被測量雙耳片孔中心距離在800~1 300mm之間,所以選擇800mm、1 000mm和1 300mm長度作為標定距離,如圖8所示。

圖8 標定示意圖

c12=(r+a1+m)2+(r+b1+n)2-2(r+a1+m)(r+b1+n)cos(d+β1)

(4)

c22=(r+a2+m)2+(r+b2+n)2-2(r+a2+m)(r+b2+n)cos(d+β2)

(5)

c32=(r+a3+m)2+(r+b3+n)2-2(r+a3+m)(r+b3+n)cos(d+β3)

(6)

式中:c1=800mm、c2=1 000mm、c3=1 300mm;a1、a2、a3、b1、b2、b3分別由兩個激光位移傳感器測量得到;β1、β2、β3由絕對式旋轉編碼器的測量結果得到。

進行兩次標準距離的測量,聯立式(4)-式(6),即可計算出m和n的長度以及絕對式旋轉編碼器的初始值d,從而完成激光位移傳感器發射面到旋轉軸中心距離值的標定和絕對式旋轉編碼器的標定。

3.2 標定誤差分析

在設計激光位移傳感器固定器以及連桿時,通過固定板上的定位面以及連桿的定位孔使激光位移傳感器發射激光的光源與連桿的中心處于同一直線。在安裝過程中,根據裝配要求盡量使它們處于同一直線,但由于存在加工誤差以及安裝過程中人為造成的偏差,安裝好測量臂后,激光位移傳感器發射端與連桿軸線不一定處于同一直線上,即存在角度偏差,如圖9所示。

圖9 標定誤差分析

激光位移傳感器的位置固定后,其兩發射端與QA、QB的角度偏差η、θ不會隨測試的進行而改變。產生偏差后發射的激光與連桿所產生的夾角在空間的圓錐面上,使左右兩側發射的激光不一定共面。但通過三角法則,實際的三條邊為QC、QD、CD,這三條邊非簡單地如圖8中m和a的疊加,因此標定中角度偏差會對標定結果產生影響。在標定時,變換標定對象與水平面的夾角,采用多次測量取平均值的方法可最大限度地將誤差控制在允許范圍之內。

4 結語

針對某型戰斗機翼面作動器對零位安裝調試困難的問題,本文提出一種基于激光位移傳感器的空間雙耳孔中心距測量方法。文中闡述了測量原理及硬件設計,理論計算精度可達0.05mm,并且測量裝置抗干擾能力強。系統經過標定校準后,可一次性實現各種翼面對零位雙耳片孔中心距離非接觸式測量。測量過程快速、準確,工作效率高,并且可以實現在機測量,滿足了某型戰斗機機翼多組雙耳片孔中心距離的測量要求。此外,該測量方法操作方便、技術集成性高,在機械制造、機械裝配等領域也具有廣泛的應用前景。