基于擰緊工藝的發動機曲軸皮帶輪螺栓連接優化分析

李標,潘蘭濤

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

0 引言

曲軸皮帶輪螺栓是發動機五大關鍵螺栓之一,是曲軸、皮帶輪的關鍵連接,承載著發動機動力傳遞。在實際工況下,曲軸皮帶輪螺栓受力情況復雜,從而在其使用過程中常出現由于結構設計不合理或由于擰緊裝配方式不正確而導致連接失效斷裂等問題,嚴重時可以導致發動機發生故障甚至報廢。因此,開展發動機曲軸皮帶輪螺栓擰緊工藝研究對發動機使用的穩定性和可靠性至關重要。

由于發動機工況比較復雜,所以發動機大部分螺栓擰緊工藝都采用了轉矩轉角法以此獲取更穩定的夾緊力。對于轉矩轉角法,有不少學者作了多方面的研究。湯春球等[1]通過路試驗證了轉矩轉角法的優勢,結果顯示轉矩轉角法得到的預緊力較高,且在路試過程中預緊力衰減較少。聶曉東等[2]在星形擰緊工藝、分塊擰緊工藝上作了研究,也達到了較好的螺栓預緊效果。孫貴青等[3]以發動機低壓渦輪盤軸的關鍵連接為對象,將傳統的轉矩法和先進的轉角法相結合,監測調整螺母的轉動角度,保證了預緊力的準確控制和連接剛度的均勻一致。在發動機螺栓所受復雜載荷方面,解慧、劉文光、惠燁、王傳華等[4-7]研究了螺栓松動受預緊力及外力載荷的影響規律。

在此基礎上,本文以某型號發動機曲軸皮帶輪螺栓失效斷裂作螺栓斷口分析,對曲軸皮帶輪螺栓軸力及監控方式進行理論計算和驗證,并設定橫向振動試驗驗證螺栓在不同夾緊力下松動(軸力衰減)情況,尋求其衰減規律,同時做實物裝配試驗,驗證理論計算結果及裝配方法,以此優化曲軸皮帶輪螺栓擰緊工藝。

1 曲軸皮帶輪螺栓斷裂分析

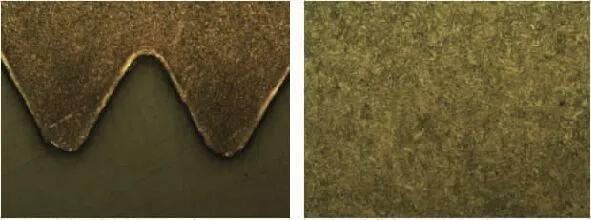

圖1為螺栓斷口電鏡分析圖;圖2為腐蝕后螺栓牙邊緣金相組織圖;表1為螺栓硬度檢測數據。

圖1 螺栓斷口電鏡分析

圖2 螺栓牙邊緣金相組織(腐蝕后)50X螺栓中心金相組織(腐蝕后)400X

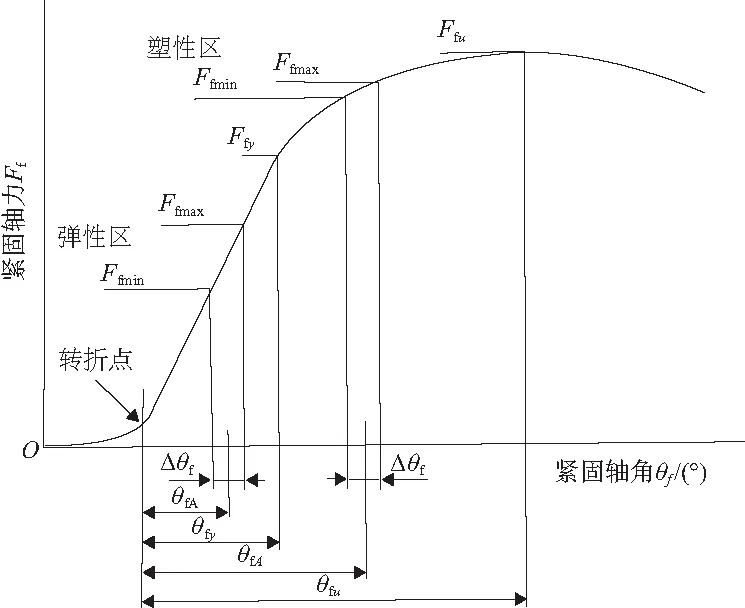

表1 螺栓洛氏硬度HRC檢測數據

由圖1可知,曲軸皮帶輪螺栓受異常外力局部撕裂形成裂紋源,繼而發生疲勞斷裂。由圖2可知,螺栓的螺牙未發現脫碳,螺栓中心組織為回火索氏體,螺栓的金相組織合格。由表1可知,螺栓硬度檢測合格。由以上可判斷螺栓受到異常外力作用致使螺栓產生裂紋源,繼而發生疲勞斷裂,故針對曲軸皮帶輪螺栓松動故障作擰緊工藝分析。

2 螺栓軸力及擰緊轉角理論計算

故障曲軸皮帶輪螺栓擰緊工藝為扭力+轉角,實際裝配工藝為100N·m+70°。基于此對螺栓軸力及擰緊轉角進行理論計算。

2.1 屈服點的軸力

(1)

式中:Ffy為夾緊力;σy為屈服強度;As為螺紋的應力截面積;d0為螺紋的公稱應力截面積等效直徑;p為螺距;d2為螺紋中徑;μs為摩擦系數;α′為螺紋牙側角。

將實測屈服強度結果:1 150~1 178MPa,摩擦系數實測平均值0.139,螺栓規格M14×1.5-6h代入公式(1),可得到屈服點的軸力為Ffy為125~144kN,符合≥110kN的設計需求。

2.2 轉角計算

(2)

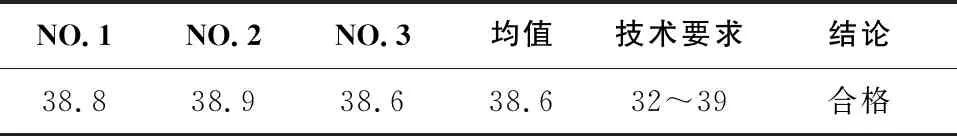

圖3 軸力與轉角曲線圖

其中:θfA為緊固轉角;θfy為屈服點緊固轉角;θfu為最大緊固轉角;Ffy為目標緊固軸力;Tfs為初始轉矩;km為平均轉矩系數;δb為螺栓變形系數(柔度);δc為配件變形系數(柔度);p為螺距;d為公稱直徑。

已知Ffy=110kN,初始轉矩Tfs=100N·m,螺距p=1.5。

1)由摩擦系數 0.10~0.16計算得知轉矩系數為0.174~0.268,km=0.222。

2)根據提供的螺栓連接方式,計算得

δb=2.6×10-3mm/N,δc=1.5×10-4mm/N。

根據式(2)計算得θfA=90°,即轉矩+轉角裝配方法為100N·m+90°。

相應監控窗口為:290~500N·m(屈服強度按照1 100-1 200MPa計算)。

3 螺栓松動實驗驗證

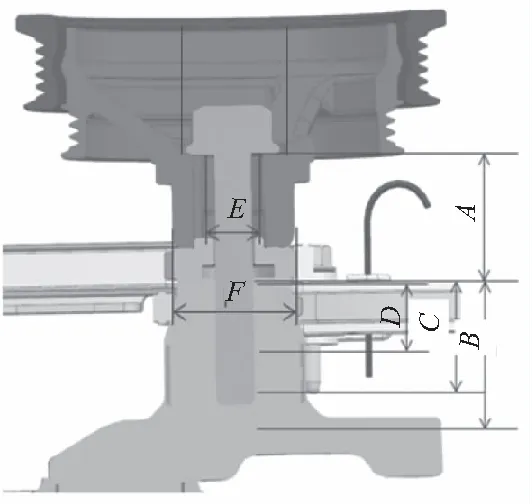

曲軸皮帶輪螺栓連接為剛性連接,一般情況下,其靜態扭力及軸力衰減較小,但由于曲軸皮帶輪螺栓工況復雜,實際軸力衰減可能會較大,若擰緊工藝不合理會導致連接失效斷裂等問題,故設計螺栓橫向振動實驗(橫向振動加速軸力衰減),驗證螺栓在不同夾緊力下松動(軸力衰減)情況,尋求其衰減規律以及實物裝配實驗,驗證理論計算結果及裝配方法。圖4及表2為實驗過程曲軸皮帶輪螺栓裝配示意圖及相關參數名稱。

圖4 曲軸皮帶輪螺栓連接示意圖

表2 軸皮帶輪螺栓裝配相關參數

3.1 橫向振動實驗

目的:通過橫向振動實驗加速軸力衰減,驗證螺栓在不同夾緊力下松動(軸力衰減)情況,尋求其衰減規律。

方案:按照標準《GB/T 10431—2008 緊固件橫向振動試驗方法》分別在夾緊力90kN、110kN、130kN下進行橫向振動試驗,各取10件樣品。

試驗條件:橫向震動試驗機,自由狀態下振幅±1mm,頻率12.5Hz,循環周期3000次。

結果輸出:螺栓軸力衰減與振動周期的關系。

3.2 實物裝配實驗

目的:驗證理論計算結果及裝配方法。

方案:在實際對手件上進行擰緊試驗,檢測按理論計算的裝配方法擰緊后初始軸力是否符合計算要求。

試驗條件:軸力試驗機,實物狀態擰緊。

結果輸出:擰緊后的轉矩、夾緊力、角度及相關曲線。

3.3 測試結果與分析

a)橫向振動實驗結果及分析

1)初始軸力90kN

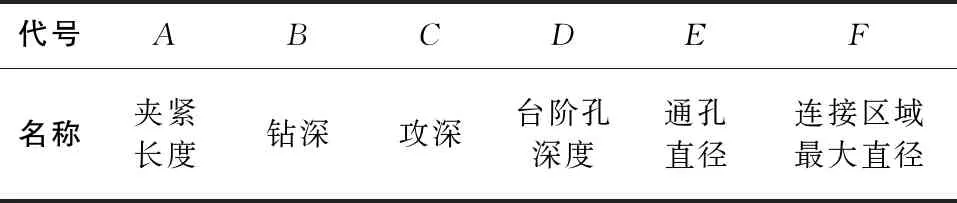

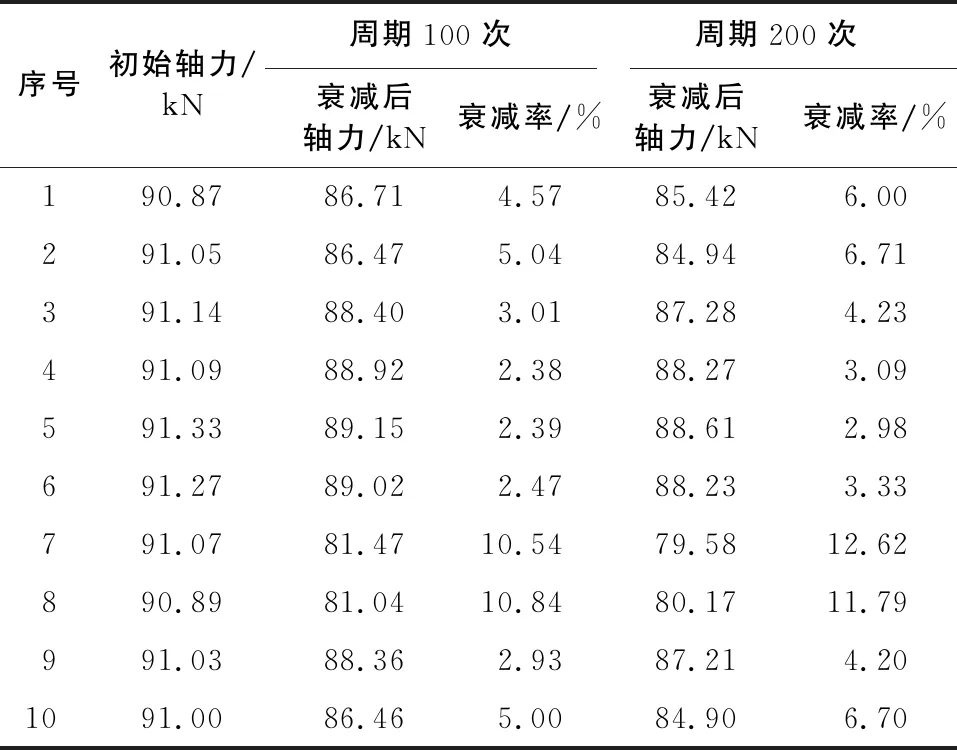

振動周期:100次,12.5次/s,即 100/12.5=8s,其他類推。軸力衰減與振動周期關系如表3-表4所示,軸力與振動周期曲線如圖5所示(本刊黑白印刷,相關疑問咨詢作者)。

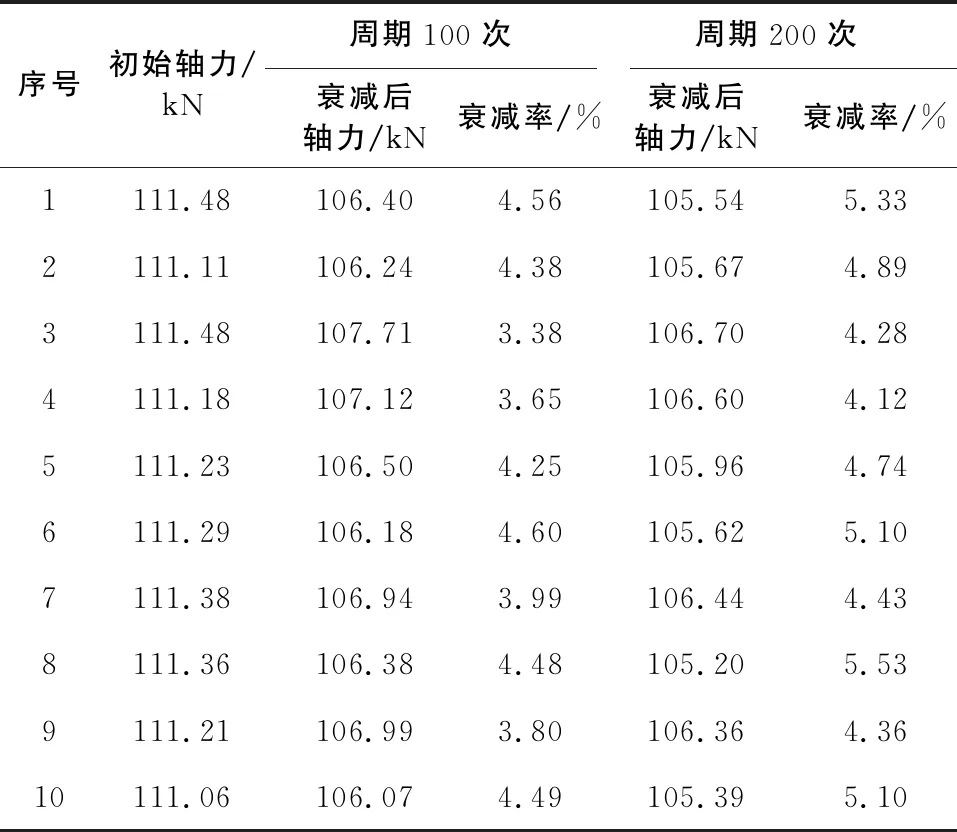

表3 初始軸力90 kN下軸力衰減與振動周期(100次、200次)關系

表4 初始軸力90 kN下軸力衰減與振動周期(500次、1500次)關系

圖5 初始軸力90kN下軸力與振動周期曲線圖

2)初始軸力110kN

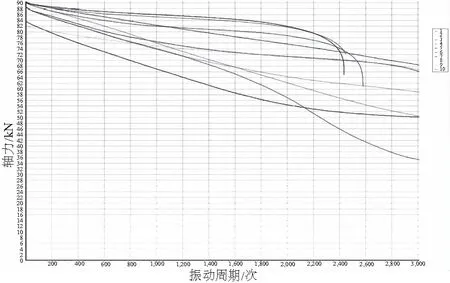

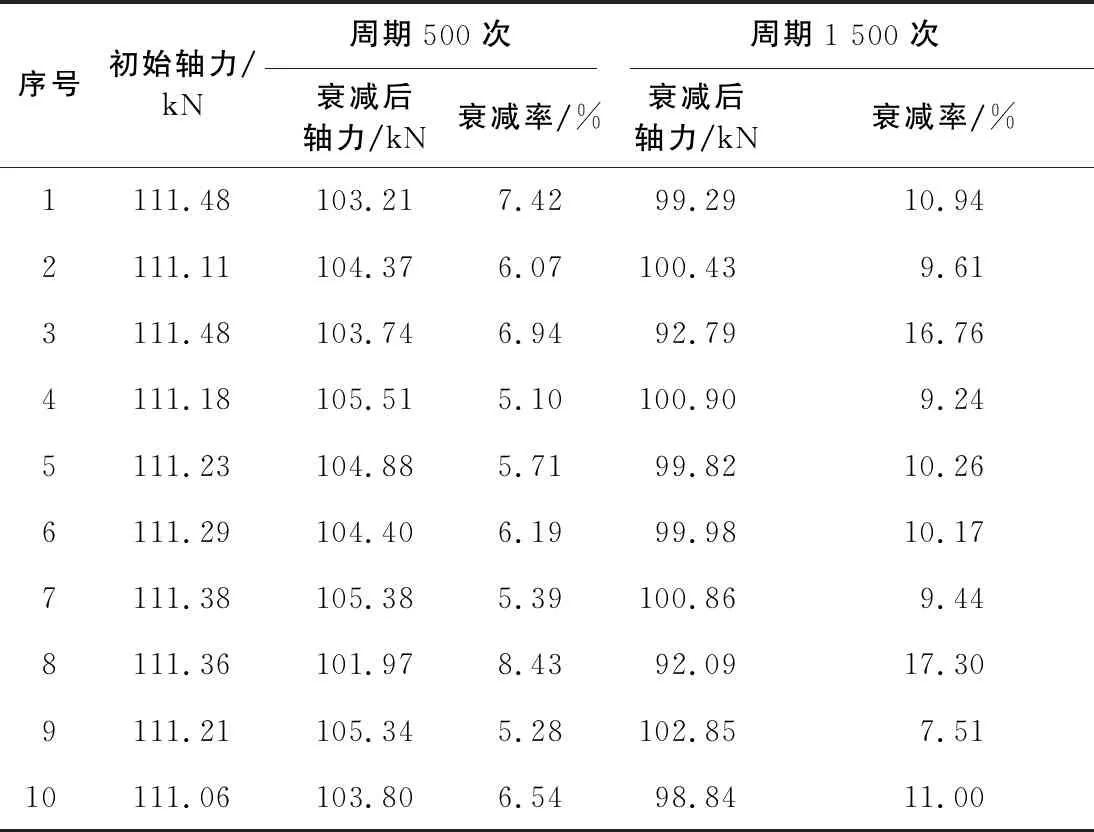

軸力衰減與振動周期關系如表5-表6所示,軸力與振動周期曲線如圖6所示。

表5 初始軸力110 kN下軸力衰減與振動周期(100次、200次)關系

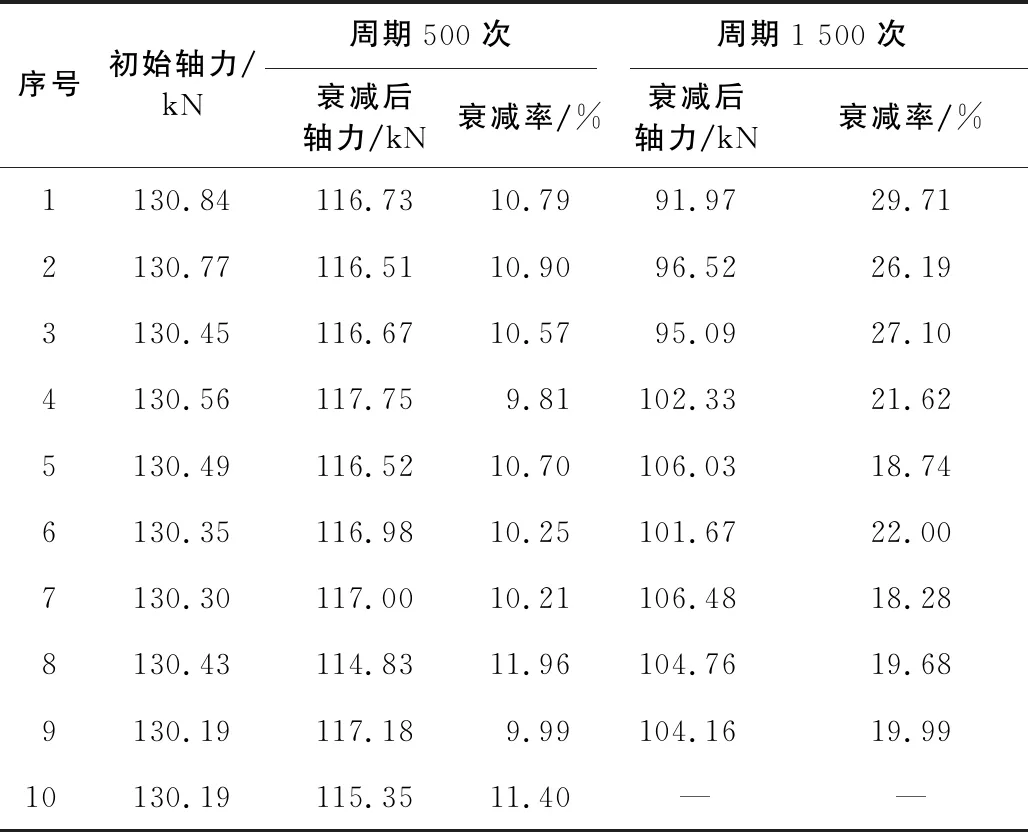

表6 初始軸力110 kN下軸力衰減與振動周期(500次、1 500次)關系

圖6 初始軸力110kN下軸力與振動周期曲線圖

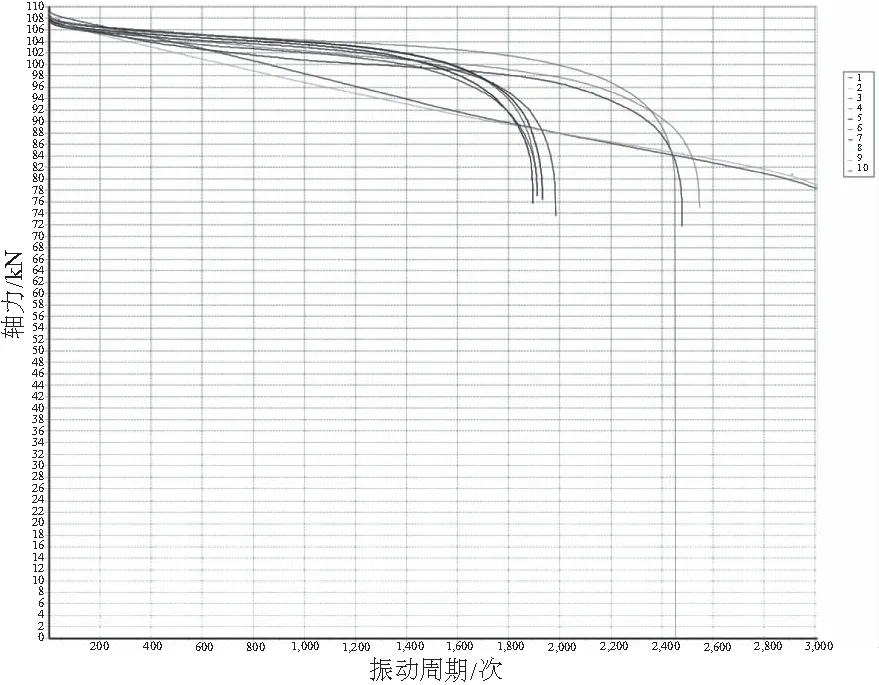

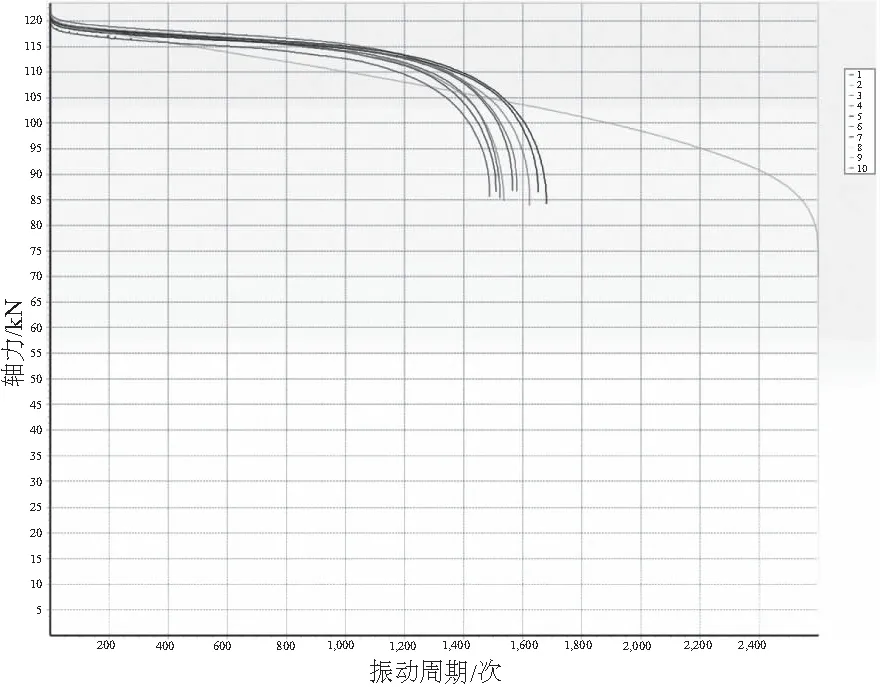

3)初始軸力130 kN

軸力衰減與振動周期關系如表7-表8所示,軸力與振動周期曲線如圖7所示。

表7 初始軸力130 kN下軸力衰減與振動周期(100次、200次)關系

表8 初始軸力130 kN下軸力衰減與振動周期(500次、1 500次)關系

圖7 初始軸力130 kN下軸力與振動周期曲線圖

根據以上橫向振動實驗數據可知:

1)初始軸力與殘余軸力呈正比關系;

2)在受切向載荷情況下,無法完全避免松動,從目前實驗數據來看,沒有準確得到衰減規律。

b)實物裝配實驗結果及分析

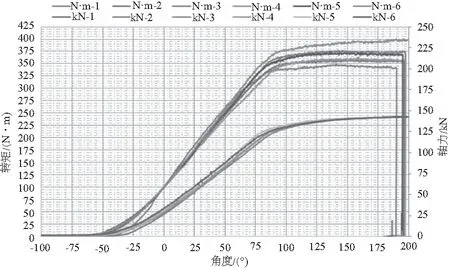

圖8為轉矩-角度-軸力關系圖,表9-表10為實驗數據。

圖8 轉矩-角度-軸力關系圖

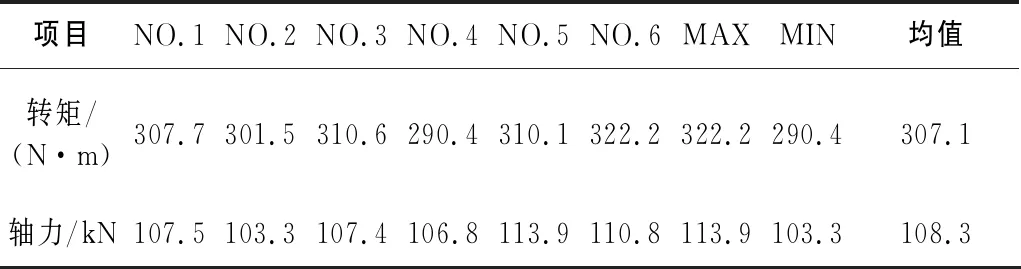

表9 轉矩與軸力關系表(擰緊工藝:100N·m+70°)

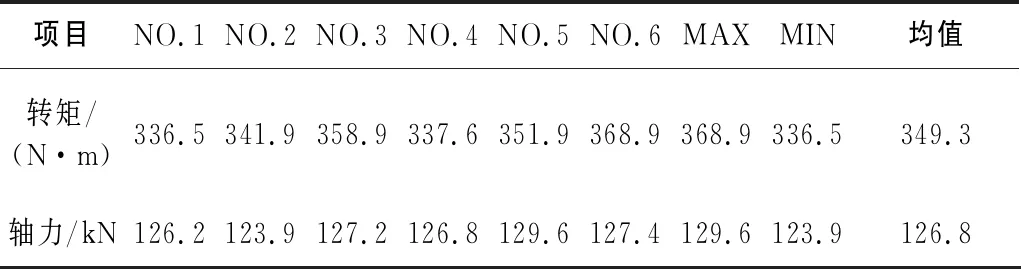

表10 轉矩與軸力關系表(擰緊工藝:100N·m+90°)

由實驗結果可知:

1)按100N·m+70°擰緊后,螺栓軸力均值為108.3kN,不滿足≥110kN的要求;

2)按100N·m+90°擰緊后,螺栓軸力均值為126.8kN,滿足≥110kN的要求。

根據橫向振動實驗,初始軸力與殘余軸力呈正比關系,在受切向載荷情況下,無法完全避免松動。從實驗數據可知,沒有準確得到衰減規律。在此基礎上,再根據實物裝配試驗,得出轉矩-軸力-轉角的關系,曲軸皮帶輪螺栓最后擰緊工藝優化為轉矩轉角100N·m+90°。

4 結語

針對發動機曲軸皮帶輪螺栓連接失效問題,從螺栓斷口分析其失效機理,并對擰緊工藝的曲軸皮帶輪螺栓連接優化分析。通過對曲軸皮帶輪螺栓軸力及監控方式進行理論計算和驗證,設計了橫向振動實驗和實物裝配實驗。橫向振動實驗得出初始軸力與殘余軸力呈正比關系,但無法準確得到軸力衰減規律,進而從實物裝配實驗中尋求轉矩-軸力-轉角的關系,以此優化最終的擰緊工藝,保證其連接不再發生松動疲勞失效。后續將進一步增加螺栓涂膠設計,重新驗證橫向振動實驗,對比衰減率,以此獲取更準確優化的擰緊工藝和螺栓設計,為后續工藝協同發動機設計提供參考依據。