手術制孔機器人研究進展

余淑榮, 王志文, 張來喜, 吳明亮

(蘭州理工大學機電工程學院,蘭州 730050)

傳統外科手術都是依靠外科醫生大量的臨床經驗與專業知識積累,對醫生要求高,手術過程中任何一點偶發事故都可能對患者造成更大的傷害。外科手術機器人的出現大大降低了手術風險,也降低了對醫生必須具備大量臨床經驗的要求。外科手術機器人是計算機、臨床醫學、機械電子、材料學以及機電一體化等多門學科交叉融合的新型醫療設備[1]。特定的手術機器人可以從視覺、觸覺甚至聽覺等方面輔助醫生更好地完成手術操作[2]。手術機器人由于具備術前規劃、術中干預、與術后評估等功能[3],保證了手術的安全性與精確性。另一方面,手術機器人具有手術創傷小、出血量少、術后恢復快等優點,因此得到了廣泛的應用。從臨床醫學角度可以將外科手術機器人分為骨外科手術機器人、腔鏡類手術機器人、神經外科手術機器人、血管介入手術機器人以及支氣管機器人等幾大類[2]。本文以骨科制孔機器人為研究對象,按應用部位可分為關節機器人與脊柱機器人,按功能可分為主動、半主動與被動機器人。主動型機器人靈活性很高,能獨立完成大量的手術操作,不需要外科醫生干預。半主動型機器人系統基于觸覺反饋系統,根據末端執行器的力反饋控制器輔助醫生完成手術操作。被動型機器人是醫生直接控制機械手等醫療設備進行手術,靈活性較差[4]。骨科手術機器人一般是輔助醫生完成一系列制孔作業,例如:治療骨腫瘤、骨關節受損以及骨臨近組織病變[5]。在制孔過程中,一方面由于鉆頭與骨骼材料的摩擦導致熱積累,當溫度達到一定的臨界值時會導致骨骼發生熱壞死[6];另一方面,骨骼材料不同于其他材料,骨骼周圍遍布血管、肌肉與神經,鉆頭達到期望深度時要及時停止鉆削,避免對骨骼周圍神經與軟組織造成傷害。

基于此,首先,分析了熱積累控制,主要是通過對超聲振動鉆削與傳統制孔工藝在熱積累控制方面的區別,突出了超聲振動鉆削在熱積累控制方面的優勢。且基于熱積累控制介紹了兩種鉆頭設計方法。其次,研究組織突破檢測,介紹幾種突破檢測方法,分析每一種方法的優缺點。再次,分析制孔機器人的特點,介紹常用的振動控制方式。隨后,對熱積累控制與組織突破檢測進行總體分析,得出熱積累控制的最佳切削方式與切削參數,并分析了組織突破檢測方面較好的方法,以及其他方法的局限性。最后,對制孔機器人未來研究方向進行展望。

1 熱積累控制

1.1 熱積累現象與傳統熱積累控制方法

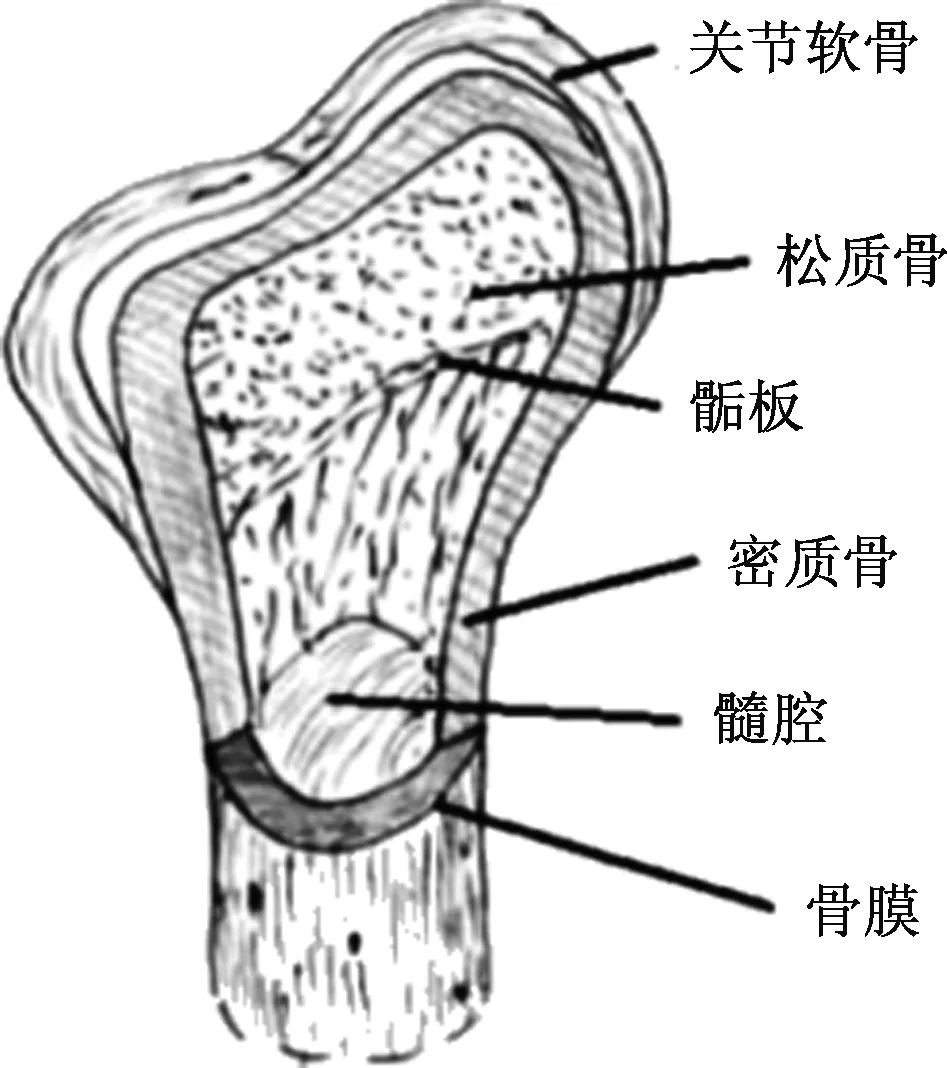

如圖1所示為骨骼材料結構模型,由外到里分別是關節軟骨、松質骨、骺板、密質骨、髓腔、骨膜。由于松質骨和密質骨兩種材料具有各自不同的結構和力學性能[7],骨的不均勻性會增加骨鉆過程中機械力與溫度的變化[6],溫度超過一定的值時會導致骨骼發生熱壞死,而且骨骼材料導熱性很低,因此在骨鉆過程中應使力與力矩及溫度保持在較低水平[8]。牛骨與人體骨骼結構類似常用來代替人骨進行各種實驗研究。

圖1 骨骼材料結構模型[8]Fig.1 Structural model of bone material[8]

Davidson等[9]研究了牛骨的導熱性,得出牛骨的導熱率為(0.56±0.039) W/(m·K)。而對于發生熱壞死的臨界溫度,Eriksson等[10]認為60 s內溫度達到47 ℃時會出現熱壞死,Krause[11]認為溫度達到50 ℃就會發生熱壞死。而Lundskog[12]則認為在30 s內溫度超過50 ℃時,會出現骨頭熱壞死。后來Dolan等[13]認為在30 s內溫度低于47 ℃時,不會對周圍組織造成影響,被大多數學者接受。Lughmani等[14]通過ABAQUS軟件建立了骨鉆有限元模型,對皮質骨與鉆頭材料特性進行設定預測骨鉆過程中的進給力與力矩,并通過數值計算得到了與實驗相一致的結果,驗證了模型的準確性。Sarparast等[15]研究了高速條件下,骨鉆過程產生的溫度與進給力,并用統計方法得到了一個二階模型預測高速骨鉆過程中的溫度與進給力,結果表明,高速骨鉆可以顯著降低進給力與溫度。

Sarparast等[16]為了估計高速骨鉆過程中具體的溫度與進給力的值,通過ABAQUS建立了有限元模型,設定鉆削條件進行仿真分析并將數值計算的結果與實驗結果進行對比。數值結果與實驗結果表明,在刀具直徑為2 mm,轉速為12 000 r/min,進給率為50 mm/min的情況下,溫度和進給力達到了最佳骨鉆設置,進給力為14.11 N,溫度為32.45 ℃。魏龍飛等[17]通過同樣的方式,將數據進行多元線性回歸分析,得到鉆削力數學模型,結合遺傳算法進行參數優化,得到了最小軸向力的最佳參數組合。結果表明在皮質骨鉆削過程中,當主軸轉速取1 082 r/min、進給速度取40 mm/min、鉆頭直徑取 3 mm時,獲得了最小軸向力。

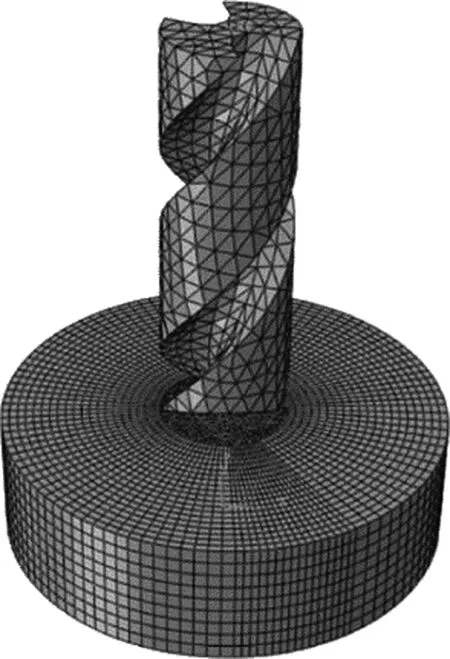

Sui等[18]在牛骨上研究了鉆削工藝參數、鉆頭幾何參數與骨骼材料類型對鉆削力的影響,并建立了鉆削力與工藝參數的關系。研究顯示,推力和扭矩隨進給速度、鉆徑和腹板厚度的增大而增大。骨類型對鉆孔力亦有顯著影響,牛皮質骨鉆孔力最高,鋸齒骨鉆孔力最低。同時鉆削力與工藝參數的二次回歸方程可以在較寬的工藝參數范圍內準確預測推力和扭矩,可用于控制機器人輔助手術的鉆進條件,保證制孔的安全性。何玲等[19]通過ABAQUS建立了皮質骨仿真鉆削模型(圖2),并通過選擇合理的分離準則、網格類型與邊界條件研究了鉆削力與鉆頭直徑、轉速與進給速度的關系。結果表明,鉆削力隨著鉆頭直徑與進給速度的增大而增大,隨著轉速的增加而減小。

圖2 鉆削有限元模型[19]Fig.2 Finite element model of drilling process[19]

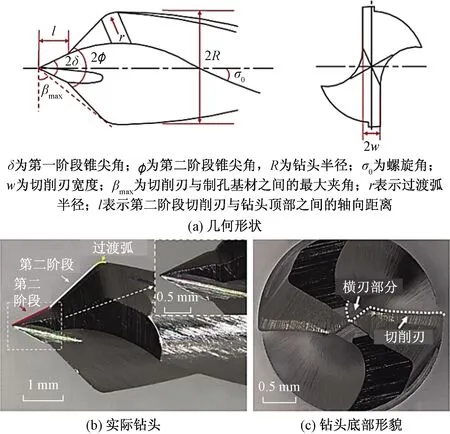

很多學者研究了鉆頭幾何參數對溫度的影響,Bertollo等[20]比較了二槽鉆頭與三槽鉆頭的切削效率與發熱特性,結果表明,三槽鉆頭比二槽鉆頭切削效率更高,但是效率的提高與最高溫度沒有必然聯系。Shu等[21]認為較大的錐尖角使骨骼與刀具的接觸面積變大,從而導致溫度積累變大,因此設計了一種具有兩部分錐尖角的兩步鉆頭(圖3),第一部分進行制孔,第二部分進行擴孔達到期望孔徑大小。這種新型鉆頭降低了鉆削力與溫度。

圖3 自定心鉆頭[21]Fig.3 Self-centering drill bit[21]

Augustin等[22]使用一種新型開放式內冷鉆(圖4)研究了鉆頭直徑、與進給率對骨骼材料溫度的影響。實驗表明,在各種參數下,內冷鉆在降低溫度方面有明顯優勢,當冷卻液溫度為24 ℃時,內冷鉆產生的溫度均在47 ℃以下,是比較理想的鉆頭。熱積累隨著鉆頭直徑的增大而增大,而隨進給率的增大而減小。

圖4 新型內冷鉆[22]Fig.4 New type internal cooling drill[22]

在骨骼制孔過程中,熱壞死發生的臨界溫度為47 ℃。對于兩步鉆鉆頭本身而言,將錐尖角分為兩部分減小了接觸面積,從而減小了熱積累。由于錐尖角小的緣故,第一部分到達期望深度時,第二部分還有一段距離,會導致所制的孔底部孔徑尺寸不足(不傷害周圍組織為前提)。對于開放式內冷鉆,通過冷卻液的循環將熱量帶走,大大減小了熱積累,但是每次制孔之前都必須清理冷卻通道,防止切屑將冷卻通道堵死。因此,增大了手術過程中由于堵塞可能造成的熱壞死風險。同時鉆頭直徑與溫升呈正比,而進給率與溫升呈反比,切削速度對溫度影響不大,以及在高速條件下,溫度和進給力都有一定程度的下降。

1.2 超聲振動加工熱積累控制方法

超聲加工原理是在刀具一端或工件一端沿一定方向施加一定頻率和振幅的有規律振動,將刀具與工件的接觸由無規律的連續接觸轉變為有規律的間歇性接觸,利用工件與刀具之間液體的氣蝕作用去除材料,或利用工件與刀具之間的磨粒,對材料進行有規律的打擊與研磨[23]。由于超聲加工具有所加工工件表面光滑、工作過程中發熱量小、能有效延長刀具壽命等諸多優點,很多學者對超聲振動加工進行研究,并將其應用于外科手術中。

范鎮浩等[24]利用ABAQUS軟件建立了皮質骨鉆削模型,對比分析了無超聲振動的切削力大小。數值結果表明在超聲振動條件下切削力明顯小于普通切削,且切削層厚度和振幅對切削力的影響較大,切削速度和頻率影響較小,合理選用參數可以降低切削力。

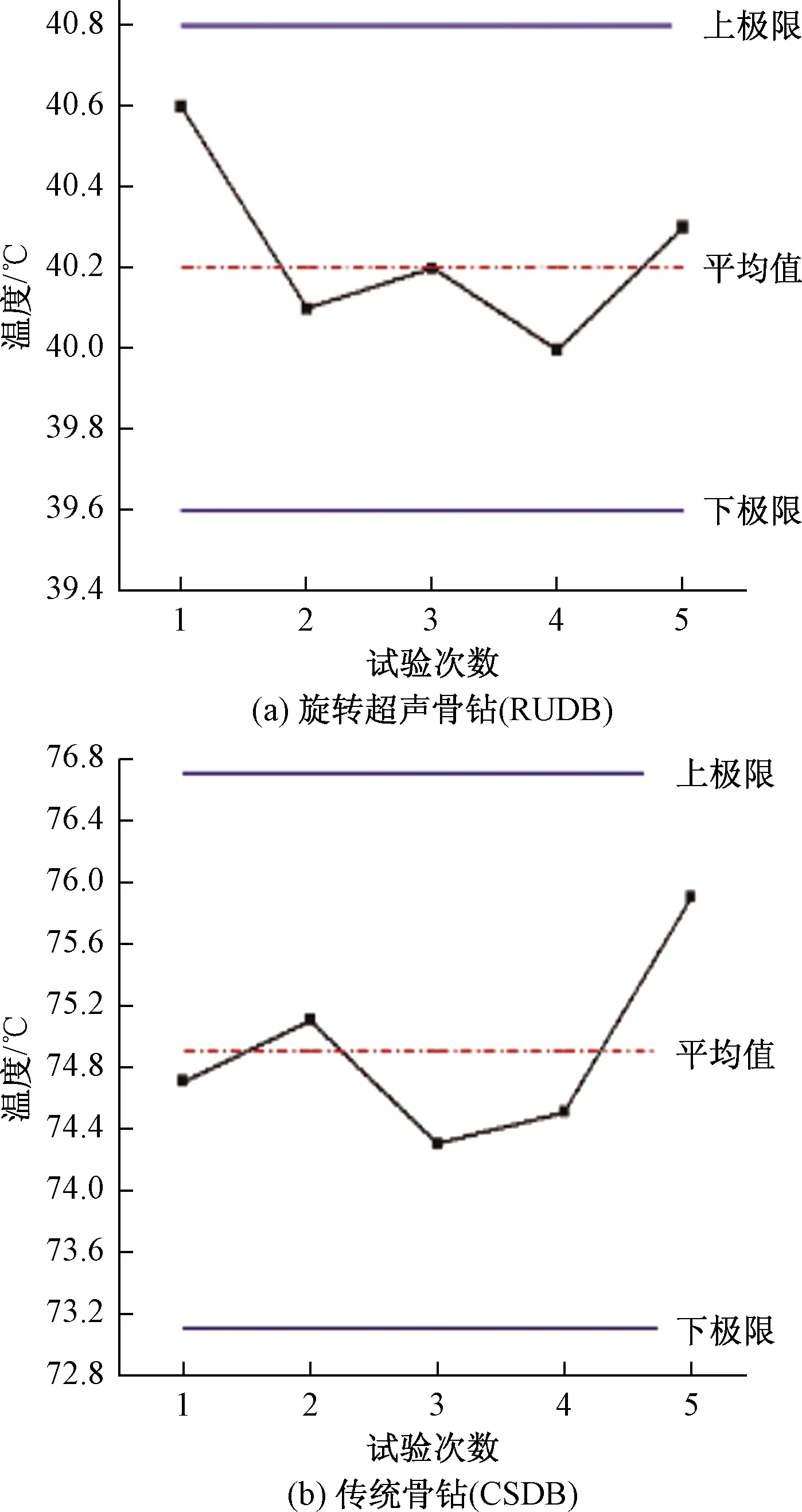

Gupta等[25]利用金剛石磨粒涂層的空心刀具結合旋轉超聲技術,研究骨骼制孔時的發熱規律并與普通麻花鉆進行對比實驗(圖5)。結果顯示,旋轉超聲鉆頭產生的溫度在40.2 ℃左右,而麻花鉆產生的溫度在74.9 ℃左右(圖6)。

圖5 鉆頭示意圖[25]Fig.5 Drill diagram[25]

圖6 骨鉆平均溫度[25]Fig.6 The average temperature of bone drilling[25]

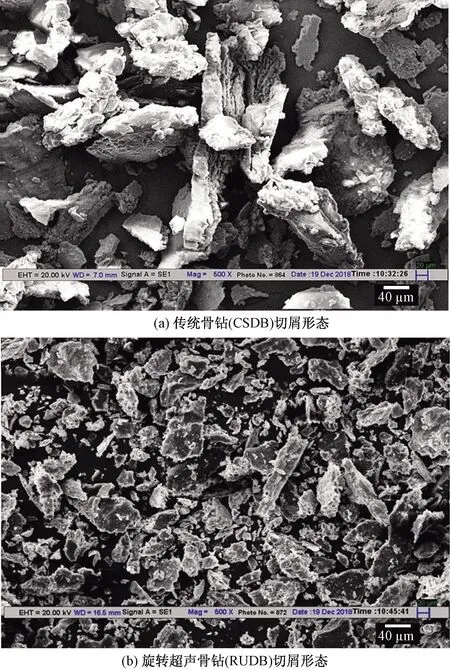

Singh等[26]利用同樣的方式研究超聲振動鉆削與傳統麻花鉆在切削力方面的表現,并在掃描電鏡下觀察兩種切屑形態(圖7)。表明超聲振動鉆削的切削力比傳統鉆削的切削力減小40%,溫度降低50%。掃描電鏡分析顯示,超聲振動制孔產生的切屑很小,因此大量溫度被切屑帶走。

圖7 骨鉆切屑微觀形態[26]Fig.7 Chip micromorphology of bone drilling[26]

史于濤等[27]分析了常規鉆削與超聲振動鉆削的斷屑機理,研究了主軸轉速、進給速度。頻率與振幅對骨孔表面粗糙度的影響。結果表明,超聲振動的斷屑效果更好,而且鉆削參數對骨孔表面粗糙度的影響依次是進給速度、頻率、主軸轉速與振幅。張懷玉等[28]以同樣的方式采用響應面法研究了上述四個切削參數對表面粗糙度的影響。結果表明超聲振動條件下可以獲得更好的表面質量。Ehsan等[29]利用麻花鉆結合超聲振動技術研究鉆頭轉速與進給率對溫度的影響。結果表明,當鉆頭轉速為1 000 r/min,進給率為100 mm/min時,產熱量最小。

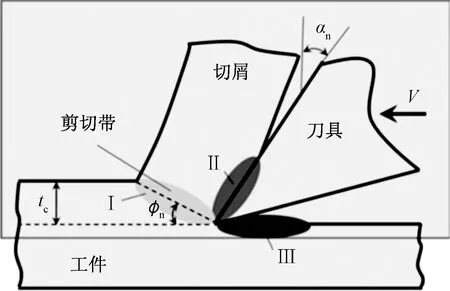

夏磊等[30]研究了第三變形區的溫度與骨骼熱壞死的關系,并建立了二維正交鉆削模型(圖8)。研究表明,超聲振動鉆削能有效降低第三變形區的溫度。在干切削條件下,當鉆頭轉速在1 500 r/min時不會導致骨頭熱壞死。

Ⅰ、Ⅱ、Ⅲ表示第一、第二、第三變形區;φn表示剪切角; αn表示刀具主偏角;V為切削速度;tc切削層深度圖8 二維正交鉆削模型[6]Fig.8 Two dimensional orthogonal drilling model[6]

Singh等[31]在人類尸體骨頭上利用超聲振動結合金剛石磨粒鉆頭研究轉速、進給速度、鉆頭直徑以及金剛石顆粒度對溫度的影響。結果表明。轉速對溫度影響最大(51.8%),其次是鉆頭直徑(18.8%),顆粒度(14.3%),進給率對溫度上升的影響最小(4%)。

Gupta等[32-33]采用旋轉超聲鉆削(金剛石磨粒涂層的空心刀具),研究鉆削工藝參數與鉆頭幾何尺寸對力、扭矩和溫度的影響。結果表明,隨著刀具轉速與幅值的增加、鉆頭直徑與進給率的減小,力與扭矩下降,溫度隨轉速、進給率和鉆頭直徑的增大而增大,隨振幅的增大而減小。李向軍等[34]利用有限元軟件建立超聲振動鉆削三維模型,得到超聲振動鉆削溫度隨振幅的增大而減小的相同結論。Orelaja等[35]則研究了切削力、振動頻率與溫度梯度之間的關系。研究表明:引入振動減小了溫度上升的速度;減小切削力,增加振動頻率可以防止溫度過高出現熱壞死。

Gupta[36]進一步研究了微裂紋與拔出力的關系。結果表明,旋轉超聲骨鉆的微裂紋尺寸明顯變小,且拔出力比傳統骨鉆大得多,因此拔出力的增加與微裂紋的減小有很大關系。而拔出力的大小與手術后骨骼組織中的螺釘穩定性有直接關系[37]。Singh等[38]研究對比了超聲振動鉆削工藝與傳統鉆削工藝所制得的孔形貌。結果表明,傳統鉆削工藝所制得的孔毛刺較多,容易導致裂紋萌生與擴展,而金剛石磨粒鉆頭制得的孔表面光滑,裂紋形成少。Wang等[39]對微裂紋可能引起的應力損傷和應力性裂縫進行研究,根據掃描電鏡觀察微裂紋發現,振動鉆削產生的微裂紋更少,尺寸也更短。

本節主要介紹了超聲振動熱積累方面的優勢,并與普通鉆削工藝進行對比,分析了超聲振動在制孔時的相關問題。超聲振動鉆削產生的溫度在40 ℃左右,切屑尺寸小,孔表面光滑,毛刺少,減小了微裂紋萌生與擴展。在超聲振動鉆削過程中,溫度隨著振幅以及振動頻率的增大而減小,隨著轉速、進給率和鉆頭直徑的增大而增大。力與力矩隨著刀具轉速與幅值的增加而減小,隨鉆頭直徑與進給率的減小而減小。因此利用超聲鉆頭結合超聲振動進行骨骼制孔時,確定最優切削參數是控制熱積累的關鍵。

2 組織突破檢測

在整形外科手術中,約95%的術后治療都與骨骼制孔有關系[40]。制孔過程中,如果不能準確檢測到突破而停止鉆削過程,鉆頭就會進入軟組織,對血管、肌肉以及神經造成嚴重的傷害[41],因此學者們對突破檢測進行了大量的研究。

Lee等[42]建立了一種雙力控制系統,由力控制器對進給力與鉆削扭矩進行控制,根據系統的阻抗計算進給率,由鉆削扭矩、進給力與進給率共同計算穿透點。該方法可以計算出突破發生的時刻,并在豬骨上驗證了方法的有效性。Aziz等[43]利用突破發生時,進給力急劇下降的特點,以垂直工件表面急劇下降的z軸方向的進給力作為突破發生的依據,設置突破發生閾值,并在豬骨上進行鉆削實驗。結果表明,當鉆頭突破皮質層進入松質層時,z軸方向的進給力急劇下降,超過了所設定的閾值,機器人停止鉆削并返回到安全位置,其局限性在于制孔方向與骨骼表面不垂直時,z軸方向進給力閾值不準確。為了提高閾值的可靠度,Aziz等[44]分別測量了x、y、z三個方向的分力從而得到合成力與合成力矩。Pinyo等[5]采用無傳感器檢測技術,利用扭矩負載與電機驅動電流之間的關系,通過監測大量電流數據反映負載情況并以此作為突破發生時的標志設計突破算法,結合滯后閾值算法,實時檢測制孔過程。該方法可以避免過切,減小了對硬骨層下的軟組織造成嚴重傷害(圖9)。

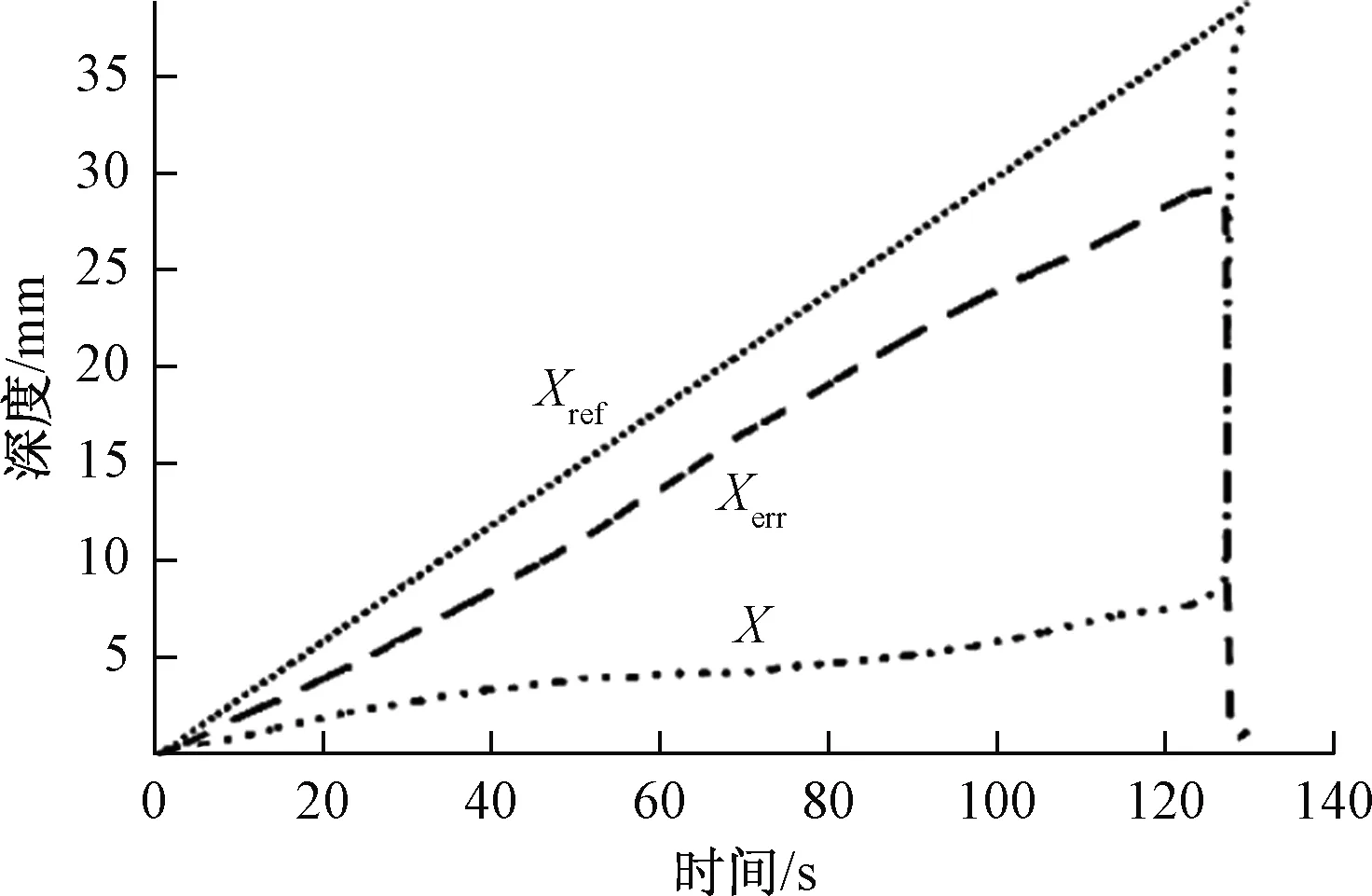

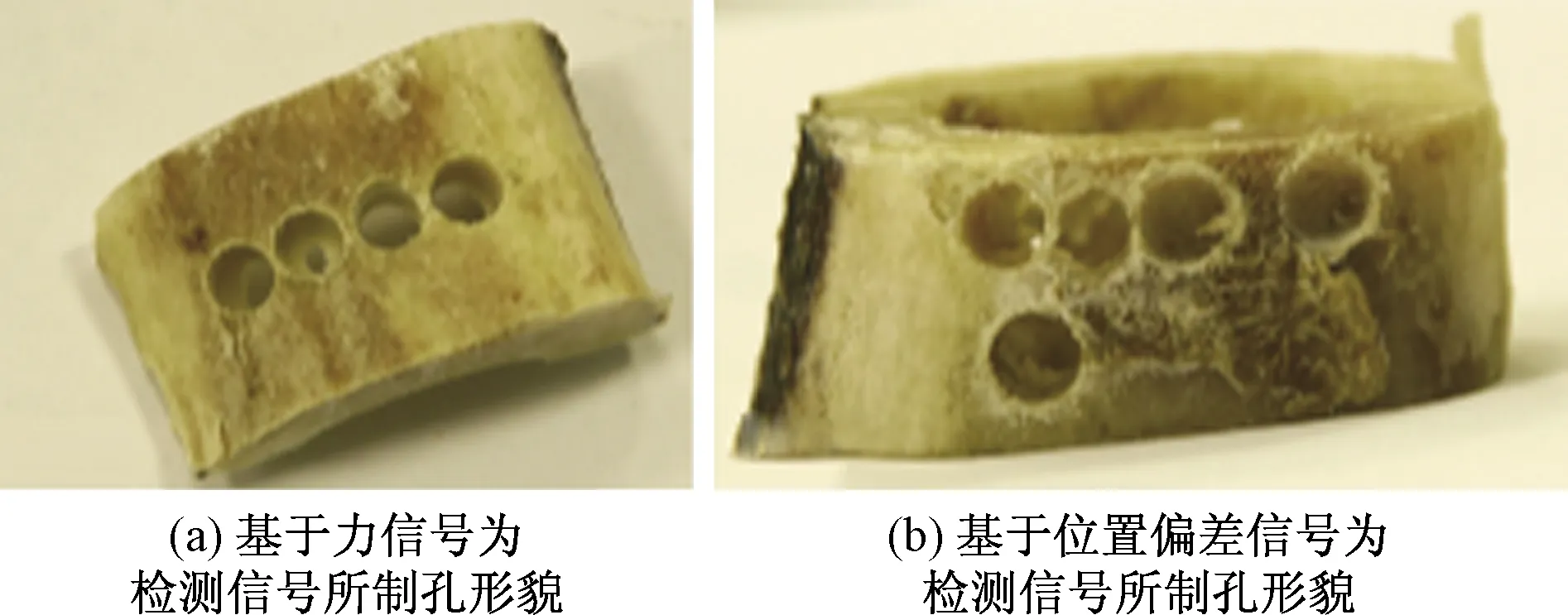

Díaz等[45]向系統輸入一個斜坡位置信號(圖10),其斜率與預設進給速度相等,用比例控制器控制實際位置,利用突破發生時急劇下降的位置信號判斷突破,并與力突破檢測方法進行對比實驗。實驗結果表明,前者可以更早的檢測到突破,而且制孔結束時仍然有一層薄的骨存在,使得手術制孔更加安全(圖11)。

X為切削過程中實際位置信號;Xref為斜坡 位置信號;Xerr為位置誤差信號圖10 骨鉆過程中測量的位置與偏差信號[45]Fig.10 Position and error signals measured during the drilling process[45]

圖11 樣本形貌[45]Fig.11 Morphology of sample[45]

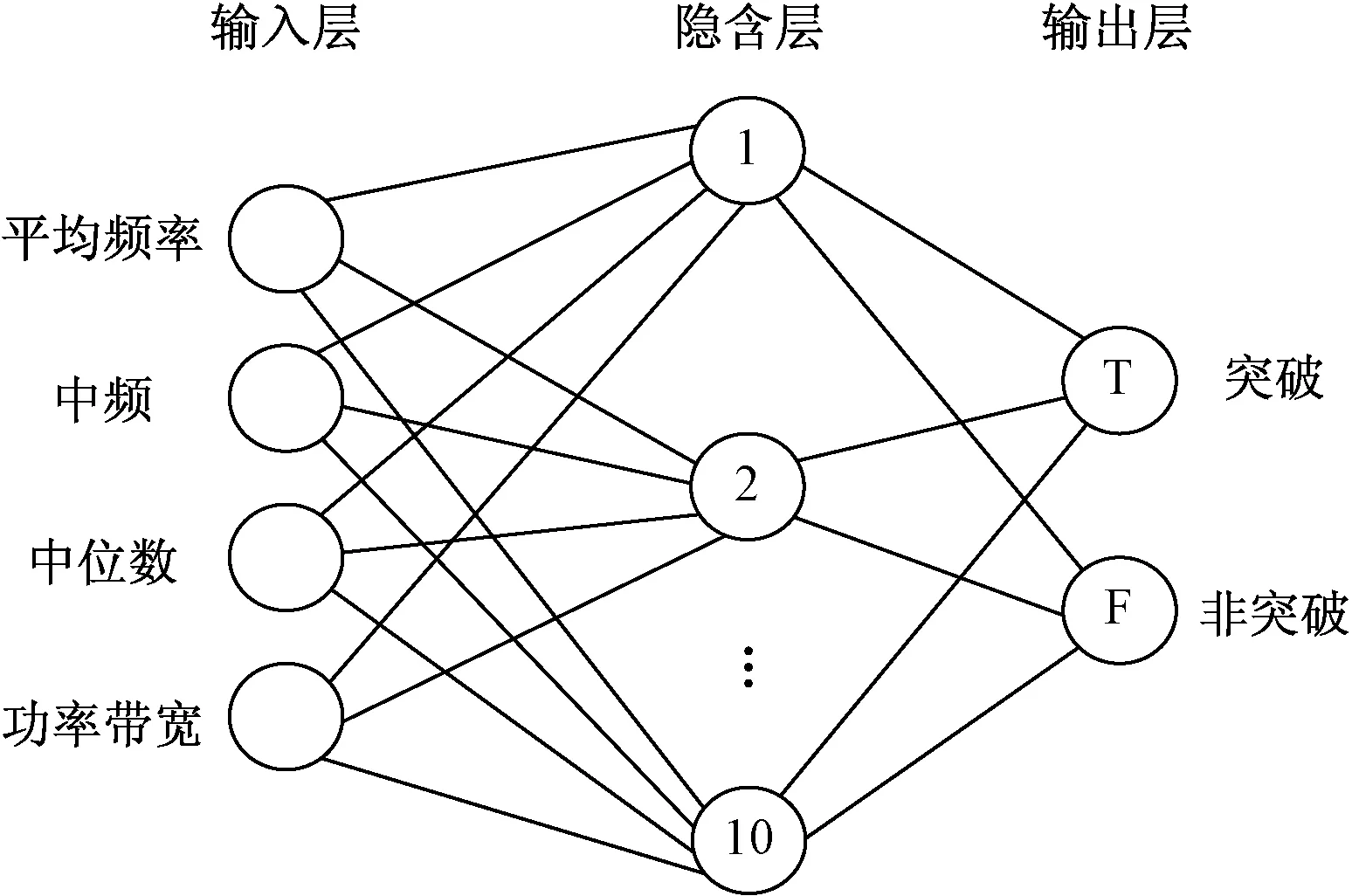

Torun等[46]通過麥克風拾取制孔過程中的聲音信號確定鉆削狀態,并利用Welch方法[47]提取功率譜密度,選取中值頻率和平均頻率所衍生的最有意義的特征創建一個投影特征,將投影特征當前值與自適應閾值進行比較,預測鉆削狀態。該方法可以減小鉆頭總超差。Torun等[48]隨后利用機器學習方法對90個在不同進給率與旋轉速度下的電機電流、速度誤差、進給率、推力,以及控制器輸出建立數據集結合閉環信號并進行訓練,該算法可以提前估計鉆頭狀態進行突破檢測。研究表明,鉆頭在(1±0.413) mm的穿透范圍停止。目前,可接受的安全極限距離為1~2 mm[49]。因此,滿足了突破檢測要求。后來使用Burg、Yule-Walker和Modified Covariance等三種參數估計方法來估計突破發生時聲發射信號的功率譜密度(power spectral density, PSD)[50]。為每個PSD估計值計算了平均頻率,中頻,中位數和功率帶寬四個頻率特征。從提取的特征中構建基于人工神經網絡的突破檢測分類算法(圖12)。比較三種參數估計方法的各自優缺點。結果表明,在檢測突破情況時,Burg方法在訓練階段的準確率最高只有(90.95±0.97)%,在測試階段的準確率只有(92.37±1.09)%。在檢測非突破情況時,協方差法提取特征的準確率最高,訓練階段為(99.04±0.03)%,測試階段為(99.05± 0.08)%,因此該方法在檢測突破時有一定局限性。

圖12 人工神經網絡分類檢測示意圖[50]Fig.12 Artificial neural network (ANN) for classification algorithm of the breakthrough detection task[50]

本節主要分析不同檢測變量在突破檢測方面的表現,主要有以下幾個方面。

(1)基于力與力矩作為檢測突破的研究,由于力與力矩信號受噪聲影響較大,檢測結果不佳。

(2)基于斜坡位置信號的方法則比力檢測方法優越,能夠提前檢測到突破,使得制孔工作結束時有一層薄骨存在,避免了對孔周圍軟組織造成傷害。

(3)基于聲發射信號結合機器學習的方法通過建立數據集進行訓練從而確定鉆削狀態,該方法可以使鉆頭在1~2 mm范圍內停止鉆削。

(4)基于聲發射信號的神經網絡突破檢測分類算法在檢測突破情況時,精度并不高。

3 振動控制

手術制孔過程中會產生不同程度的振動,可能會對骨骼周圍組織造成嚴重傷害。因此要對振動進行抑制或消除,保證手術制孔機器人能夠更加安全地輔助醫生完成手術操作。常用的振動控制方案主要有:通過隔振技術降低振動傳遞率;通過振動阻尼減小振動強度;采用動態吸振器吸收與消耗機械振動能量。

振動控制按照控制方式可以分為主動控制、被動控制與半主動控制。

骨骼制孔過程中,由于材料不均勻性,振動隨機性較強,這將導致動態誤差增大。因此機器人骨骼制孔系統常采用主動振動控制或半主動振動控制來減少或消除振動對骨科手術產生的不良影響。

主動振動控制是指通過改變振動控制器的參數進行振動控制的方法,其與被動振動控制的區別是一種有源控制,有明顯的反饋路[51-52]。振動主動控制主要是利用一些新型功能材料的材料自身特性實現反饋控制,如利用壓電材料[53]、超磁致伸縮材料[54-55]及形狀記憶合金[56-57]等,實現剛度與阻尼可調的抑振裝置。

半主動振動控制是綜合利用主動振動控制與被動振動控制裝置,擁有提升控制響應速度、擴大隔振范圍、適應性強等優勢。如: 電磁變剛度半主動動力吸振結構[58]、基于MRE的變剛度變阻尼減振器[59]、磁致伸縮主被動隔振系統[60],以及形狀記憶合金變剛度隔振系統等[61]。

4 結論與討論

骨骼發生熱壞死的臨界溫度為47 ℃。熱積累控制方面,超聲振動鉆削結合金剛石磨粒涂層空心刀具在減小熱積累方面溫度可以減小到40.2 ℃,而傳統制孔工藝產生的溫度為74.9 ℃。超聲振動鉆削工藝在制孔過程中的平均鉆削力為47.5 N左右,而傳統制孔工藝平均鉆削力為為68.5 N。另外在微裂紋方面,超聲振動鉆削的微裂紋尺寸比傳統制孔工藝微裂紋小,且超聲振動制得的孔周圍毛刺少,能夠減小微裂紋的擴展。同時超聲振動所制得的孔拔出力很高,可以防止內置螺釘失穩,有利于患者的術后恢復。因此將超聲振動應用于手術制孔減小了骨骼熱壞死的風險,為患者的術后恢復提供了保障,提高了手術安全性。

突破檢測目前主要有四種方法:

(1)以制孔過程中的軸向進給力作為檢測變量,利用突破發生時力信號急劇下降的特點判斷突破。

(2)以斜坡位移信號為輸入,監測突破發生時急劇下降的位移信號作為檢測變量檢測突破。

(3)使用更多的鉆削參數一起判斷突破發生的時刻,如鉆削扭矩,進給率與進給力。

(4)利用計算機算法對鉆削過程中的聲發射信號進行處理,提取特征,搭建神經網絡算法框架,實時估計鉆頭狀態,為突破檢測提供依據,但是此種方法分類精度不是太高,而且數據是在相對理想的情況下進行采集的,并沒有考慮環境噪聲帶來的干擾,因此所采集的數據會帶來很大的誤差,進一步降低了結果可靠性。

5 展望

手術制孔機器人一方面是向著金剛石磨粒空心刀具結合超聲振動技術的方向發展,從而減小熱量的大量積累,同時提高植入螺釘的穩定性與拔出力;另一方面,由于鉆削力與力矩信號受噪聲干擾大,因此要對真實手術環境下的噪聲特征進行識別與消除,達到對鉆頭狀態的準確監控將成為手術制孔機器人的一個新的研究方向。同時,手術制孔機器人將向著人工智能方向發展,主要是以神經網絡算法結合聲發射功率譜分析為主,通過大量不同情況下的實驗數據,建立豐富的數據集,提高檢測算法的可靠性與適應性。