基于齒面粗糙度和磨粒分析的齒輪磨損探究

魯 哲,王遠宏,李海燕

(1.煙臺職業(yè)學院 汽車與船舶工程系,山東 煙臺 264670;2.上海通用汽車東岳動力有限公司,山東 煙臺 264670)

1 引言

齒輪磨損對于齒輪的振動和壽命有重要的影響,因此,國內(nèi)外學者對于齒輪磨損過程和機理進行了大量的研究。有的學者從建模和仿真的角度對齒輪磨損進行研究和預測。何照榮等人將灰色系統(tǒng)模型和時間序列模型進行結(jié)合建立新的模型對齒輪磨損過程進行預測,利用鐵譜分析驗證其新的模型比單獨使用灰色模型更能準確預測齒輪磨損[1]。其方法的不足之處在于仿真不能夠真實的反應齒輪磨損的過程。文獻[2]在齒輪運轉(zhuǎn)試驗中,利用激光掃描共焦顯微技術(shù)和圖像處理工具對齒輪的粗糙度、磨損嚴重度和磨損深度進行視覺化分析,為相關(guān)領域的研究提供了一定的參考。但是其研究并不能真正的將齒輪的磨損進行數(shù)字量化。文獻[3-4]比較相似,都是利用油液分析和鐵譜分析技術(shù),通過對油液中的磨粒數(shù)量統(tǒng)計對齒輪的磨損階段進行區(qū)分,同時利用顯微鏡觀察區(qū)分了磨粒的種類,用于分析磨損的狀態(tài)。文獻[5]聯(lián)合使用鐵譜分析和灰色系統(tǒng)模型的方法對工程機械用變速箱進行了磨損過程和故障預測,預測效果顯著,而且對不同類型的鐵譜利用高倍顯微鏡進行了分類,以判斷齒輪的磨損狀態(tài)。文獻[3-5]的研究和真實的齒輪磨損過程更加接近,但是該方法依然存在較大的誤差,因為只能統(tǒng)計總磨粒數(shù)和大小等級的磨粒濃度,無法統(tǒng)計每種類型磨粒的濃度和數(shù)量,所以就無法判斷此刻齒輪以哪種磨損狀態(tài)為主。LNF-Q200顆粒分析儀,不僅能夠?qū)X輪的總磨粒數(shù)量進行統(tǒng)計,而且能夠利用智能算法和特定的投影方法將各種磨粒進行自動分類并統(tǒng)計在油液中的數(shù)量和濃度,因此,較之以上的研究,此顆粒分析方法用于齒輪磨損更能反映齒輪的磨損機理和過程。

粗糙度作為關(guān)鍵的表面完整性參數(shù)之一,對齒輪的磨損有重要的影響,嚴宏志等人從粗糙度的角度對齒面的接觸應力分布進行了研究,接觸應力對于齒面摩擦磨損性能有重要的影響[6],其研究可以間接為研究粗糙度對齒面磨損提供一定的理論依據(jù)。文獻[7]對不同工藝加工齒面所產(chǎn)生的粗糙度對齒輪潤滑磨損的影響進行了研究,發(fā)現(xiàn)磨齒比剃齒工藝所得齒面更加光滑,更易于形成潤滑油膜。文獻[8]主要研究了齒面粗糙度對齒輪疲勞點蝕和微點蝕的影響,其研究可以為粗糙度對疲勞磨損的影響提供一定的依據(jù)。文獻[9]通過理論計算對齒面粗糙度隨著磨損過程的變化而進行了分析,并且探究了齒輪點蝕和微點蝕與齒面微觀形貌的關(guān)系。以上齒面粗糙度以及磨損研究,存在的不足為不能從試驗方面真實的反應齒面粗糙度隨齒面磨損的變化,并進一步分析各磨損階段粗糙度與齒輪磨損的關(guān)系。

為探究更加真實的齒面磨損過程,聯(lián)合分析整個齒輪生命周期的粗糙度變化和齒輪油液磨粒的變化,對齒面磨損機理和過程變化規(guī)律進行了研究。以一對直齒圓柱齒輪為研究對象,開展齒輪運轉(zhuǎn)試驗,定時的對齒面進行粗糙度檢測,定時對油液進行油液磨粒分析,得出粗糙度和齒輪磨損的關(guān)系,并進一步分析齒輪磨損機理,為相關(guān)的研究提供一定的參考。

2 齒輪運轉(zhuǎn)試驗和鐵譜試驗

2.1 試驗齒輪

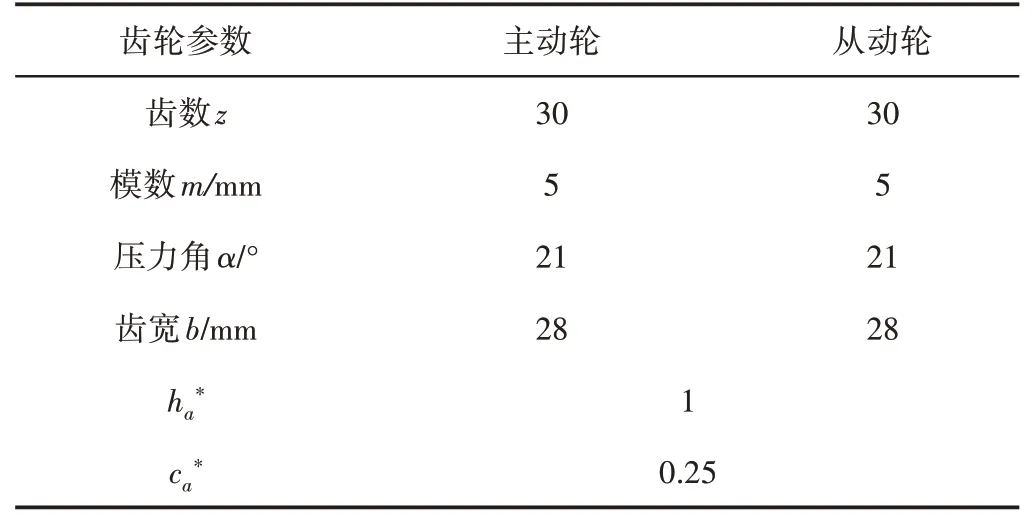

試驗對象是某型減速器的直齒圓柱齒輪,根據(jù)某減速箱公司以往的實驗數(shù)據(jù)表明,該齒輪在疲勞點蝕前幾乎不可能發(fā)生疲勞折斷,所以選取的齒輪可以滿足齒輪整個接觸疲勞壽命周期。齒輪磨齒精度8-9級,設計參數(shù),如表1所示。

表1 齒輪參數(shù)Tab.1 Gear Design Parameters

2.2 試驗設備及檢測儀器

2.2.1 齒輪運轉(zhuǎn)試驗臺

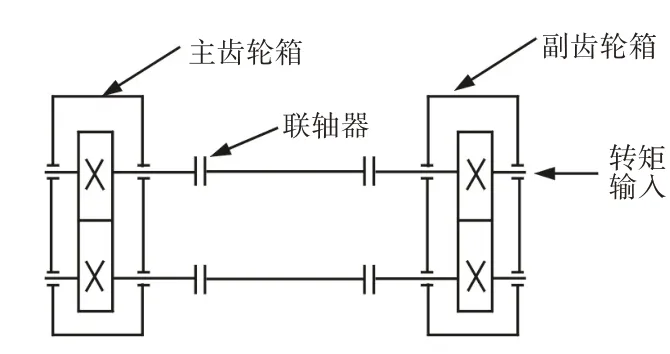

齒輪試驗臺架屬合作公司保密設備不宜公開,其原理圖,如圖1所示。為節(jié)省用電,采用機械功率封閉流試驗臺架[8],該試驗臺可以節(jié)省(70~80)%的電量,轉(zhuǎn)矩范圍(0~2000)N/m,轉(zhuǎn)速范圍(0~170000)r/min試驗潤滑油采用某型船用齒輪油,為提高加載精度和防止齒輪運轉(zhuǎn)過程中扭矩波動,采用液壓裝置對臺架進行加載。

圖1 齒輪試驗臺架示意圖Fig.1 Gear Test Bench

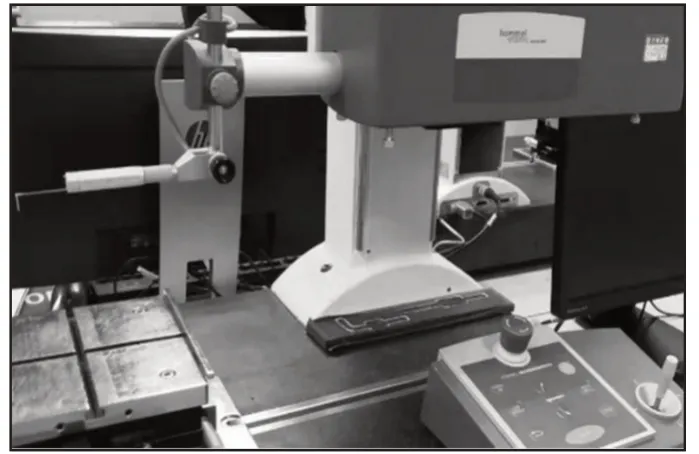

2.2.2 粗糙度檢測儀

為探究齒輪不同運轉(zhuǎn)階段的粗糙度變化情況,采用德國霍梅爾T1000 Wave型粗糙度檢測儀,相比手持式粗糙度儀,該儀器檢測過程更加穩(wěn)定,保證每次檢測的一致性,提高數(shù)據(jù)的分析準確性。粗糙度檢測儀,如圖2所示。

圖2 粗糙度檢測儀Fig.2 Roughness Checking Machine

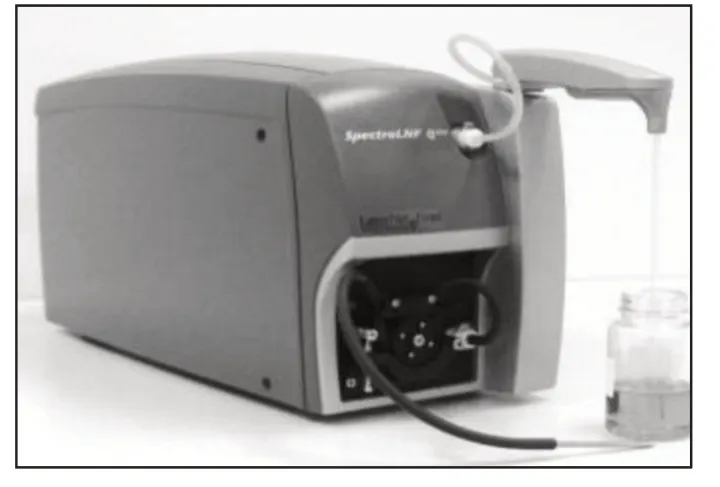

2.2.3 油液顆粒分析儀

傳統(tǒng)的鐵譜分析儀,可以從磨粒角度定量的對齒輪磨損過程進行分析,但是只能對齒輪磨粒大小和多少進行統(tǒng)計,需要借助于外部設備對磨粒的類型進行分類,如高倍顯微鏡,而無法自行檢測和統(tǒng)計不同類型的磨粒。

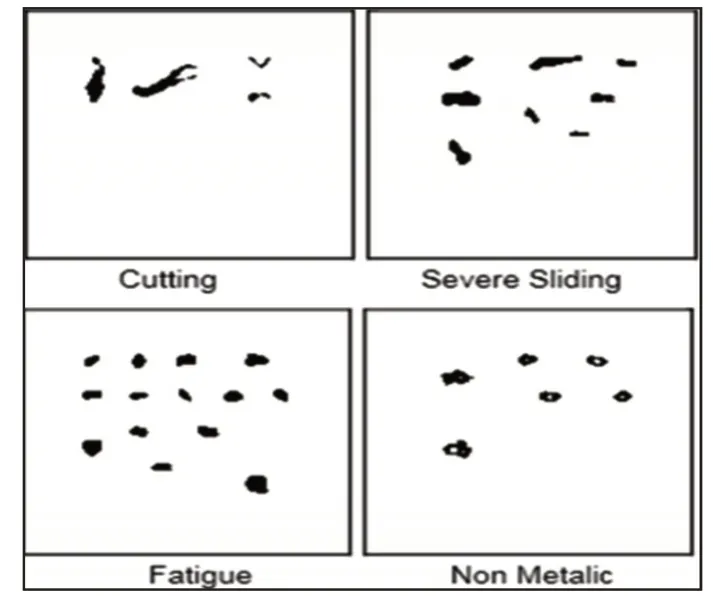

采用SPECTRO-LNF-Q210型油液顆粒分析儀,如圖3所示。不僅可以對齒輪磨粒的總數(shù)進行統(tǒng)計、磨粒的大小進行分級,還可以利用智能算法和投影裝置,識別磨粒的形態(tài)對磨粒進行分類,如切削磨粒,滑移磨粒、疲勞磨粒和非金屬磨粒等,并將不同的磨粒以投影圖像的形式顯示出來,如圖4所示。并對其數(shù)量進行統(tǒng)計,對于分析齒輪的磨損類型和磨損過程的變化有重要的意義。

圖3 油液顆粒分析儀Fig.3 Oil Particle Analysis Machine

圖4 顆粒分析儀投影的不同磨粒形態(tài)Fig Different Project Shape by Particle Analysis Machine

2.3 試驗方案

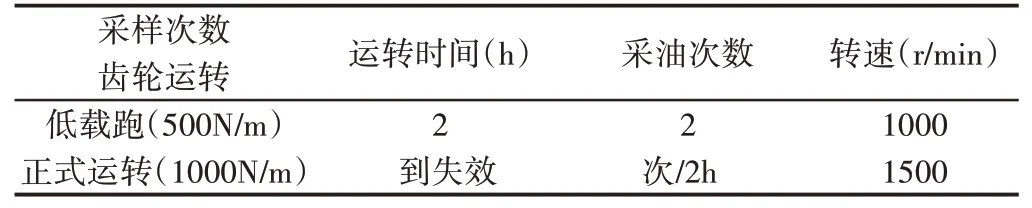

該試驗方案共包含三個子試驗,齒輪疲勞運轉(zhuǎn)試驗、粗糙度檢測和油液磨粒分析試驗,后兩者是在齒輪運轉(zhuǎn)試驗的基礎上進行的,需要在不同齒輪運轉(zhuǎn)階段停機對齒面進行粗糙度檢測、在齒輪箱中抽取油液樣本以供油液磨粒分析(粗糙度檢測時間間隔基本是采油樣的兩倍)。齒輪疲勞運轉(zhuǎn)試驗為了盡快得到所要的粗糙度數(shù)據(jù)和油液磨粒分析數(shù)據(jù),采取的轉(zhuǎn)速轉(zhuǎn)矩并沒有嚴格按照船用齒輪箱的工況進行。具體的實施的方案,如表2所示。

表2 齒輪運轉(zhuǎn)試驗和采取油液樣本Tab.2 Gear Work Test and Oil Particle Analysis

3 試驗結(jié)果及分析

3.1 油液中磨粒分析試驗結(jié)果

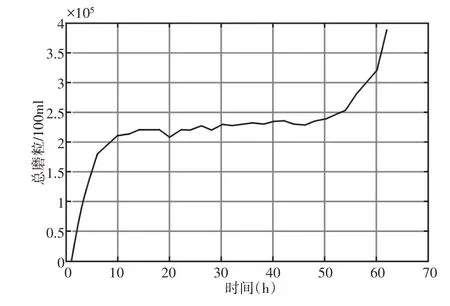

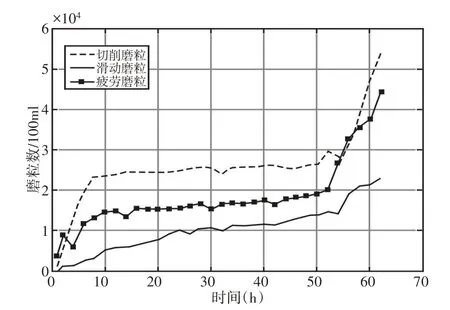

直到齒輪發(fā)生疲勞失效,齒輪一共運轉(zhuǎn)了62h,在運轉(zhuǎn)過程采取油液樣本32個,對油液樣本進行分析,可以得到齒輪的總磨粒濃度(包含金屬磨粒和非金屬磨粒),如圖5所示。切削磨粒、滑移磨粒和疲勞磨粒濃度的變化趨勢,如圖6所示。

圖5 總磨粒濃度隨時間變化趨勢Fig.5 Total Particle Concentration by Time

圖6 不同類型的磨粒的變化趨勢Fig.6 Different Particle Variation

3.2 粗糙度檢測結(jié)果

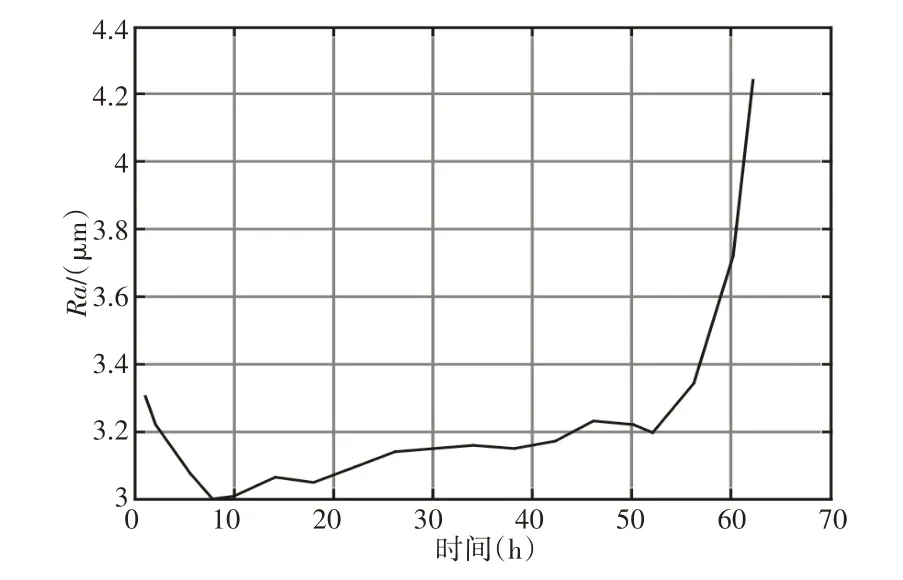

每次抽取油液樣本后,對粗糙度進行檢測,對每間隔4h的粗糙度數(shù)據(jù)(這些樣本已經(jīng)能夠顯示粗糙度的變化規(guī)律)進行處理,如圖7所示。

圖7 齒面粗糙度變化趨勢Fig.7 Gear Surface Roughness by Time

3.3 結(jié)果分析與討論

由于試驗過程有部分由人完成,因此粗糙度檢測結(jié)果和油液磨粒分析結(jié)果會帶有一定人為干擾誤差,但整個試驗過程中,齒輪粗糙度和磨粒濃度的變化呈現(xiàn)一定的規(guī)律。

通過觀察圖5,可以發(fā)現(xiàn),齒輪磨損初期,齒輪總磨粒濃度快速上升,說明齒面間正進行相互磨合,相互之間的碰撞會使部分微凸體發(fā)生折斷,游離態(tài)的微凸體進入油液使得油液的磨粒濃度增大,在此階段齒輪的粗糙度逐漸變好;在(9~53)h之間,齒面粗糙度變化不大,齒輪的磨粒濃度整體緩慢上升,但是有上下的波動,這是因為齒面間剝落和碰撞所致的磨粒數(shù)量較少,磨粒濃度變化不大,同時,已有的較大的磨粒可能會下沉到箱體,會減小磨粒的濃度,使齒輪磨粒的濃度呈現(xiàn)一定的波動。54-62h,總的磨粒濃度快速上升,說明齒輪磨損到達末期,齒面急劇惡化,粗糙度值快速變大,表面間微凸體以及表面和游離磨粒的相互作用,使得總磨粒濃度升高。

結(jié)合圖6和圖7,可以發(fā)現(xiàn),各種類型磨粒的變化和齒面粗糙度的變化具有一定的關(guān)聯(lián)性。對其進行分析,在齒輪運轉(zhuǎn)初期(齒輪磨合期),齒面接觸滑動,齒面微凸體間發(fā)生碰撞脫落和擠壓變形,齒面粗糙度逐漸變好,同時,由于微凸體對齒面的溝犁作用,使得油液中的切削磨粒濃度快速上升,而此時疲勞磨粒和滑動磨粒變化比較緩慢,表明齒輪磨損初期以切削磨損為主;在9-53h(正常磨損期),表面粗糙度變化不大,微凸體碰撞和切削作用比較弱,由于初期的濃度積累,切削磨粒的濃度依然大于滑移磨粒和疲勞磨粒的濃度,但總體變化比較平穩(wěn),由于齒面間摩擦和交互應力的作用,滑移磨粒和疲勞磨粒濃度都在變化,其中前者速度增長速度最快,后者較慢,表明正常磨損期,以較弱的滑移磨損和疲勞磨損為主;54-62h,齒面急劇惡化,表面粗糙度值快速變大,此時,由于疲勞剝落和切削作用導致的切削磨粒和疲勞磨粒濃度也快速上升,而滑移磨粒則增長的比較緩慢,說明齒輪磨損后期以疲勞磨損和切削為主。

4 結(jié)論

探究了齒輪的磨損過程,結(jié)合不同時期的粗糙度齒輪油液中的磨粒對其進行了分析。以一對直齒圓柱齒輪為研究對象,進行齒輪運轉(zhuǎn)試驗,同時檢測了齒面不同磨損期的粗糙度并進油液磨粒分析。結(jié)論:(1)齒面粗糙度值:在齒輪磨損初期,處于下降趨勢;在正常磨損期,沒有明顯大的變化;齒面磨損后期,急劇變大。;(2)齒輪總磨粒濃度:在齒輪磨損初期,濃度快速上升;在正常磨損期,濃度緩緩上升,且由于磨粒下沉,具有一定的波動;齒輪磨損后期,齒面惡化,總磨粒濃度快速上升。(3)不同磨損階段的磨損類型:磨損初期,以切削磨損為主要磨損形式;正常磨損期,以較弱的滑動磨損和疲勞磨損為主主要磨損形式;磨損后期,以劇烈的切削磨損和疲勞磨損為主要磨損形式。