基于機器視覺的加工刀具磨損量在線測量

周俊杰,余建波

(同濟大學(xué) 機械與能源工程學(xué)院, 上海 201804)

目前,切削加工依然是機械加工的主要方式之一,絕大多數(shù)零件都由刀具切削加工獲得,尤其在航空制造業(yè),一架飛機需要數(shù)百萬個零件,每年要消耗數(shù)十萬刀具[1].刀具狀態(tài)監(jiān)測是零件微加工質(zhì)量控制的關(guān)鍵問題,刀具的過度磨損和刀具狀態(tài)異常會顯著降低零件的尺寸精度,縮短刀具的使用壽命.研究表明,刀具磨損監(jiān)測技術(shù)可以減少75%因工藝因素和人為因素造成的停機時間,提高10%~50%的生產(chǎn)效率[2].刀具磨損量通常是刀具性能檢測的最相關(guān)參數(shù),直接影響最終產(chǎn)品質(zhì)量、機床性能和刀具壽命.由于刀具磨損寬度(VB)比較容易測量,國際標準化組織(ISO)統(tǒng)一規(guī)定以刀面上測量的VB作為刀具的磨損標準.

監(jiān)控和測量刀具磨損量的方法主要有直接測量法和間接測量法.刀具磨損量的變化直接影響切削力、刀具/工件振動、聲發(fā)射信號、工件表面紋理等參量[3].榮雪寧等[4]建立了一種基于刀盤扭轉(zhuǎn)能量的刀具磨損預(yù)測模型,用于估計刀具的磨損情況.Kong等[5]建立了基于切削力信號的刀具磨損故障檢測系統(tǒng).振動也是最為廣泛監(jiān)測的信號之一,Simon等[6]和Rmili等[7]通過主軸振動信號監(jiān)控刀具磨損狀態(tài).Li等[8]和Liu等[9]利用聲發(fā)射傳感器提取切削聲信號,根據(jù)不同時刻的聲信號變化預(yù)測刀具壽命.Dutta等[10]利用小波變換分解圖像的垂向細節(jié)提取工件表面紋理的微觀細節(jié),以此判斷刀具的磨損狀態(tài).間接法通過監(jiān)控這些參量的變化判斷刀具的磨損狀態(tài),但檢測到的信號含有大量干擾因素會影響到檢測結(jié)果.

直接法是指直接監(jiān)測刀具的磨損狀態(tài),傳統(tǒng)的測量方法如卡尺、激光測量儀、光學(xué)顯微鏡等,必須停機檢測且需要人工測量,故測量結(jié)果受主觀因素影響大、測量精度不高、效率低且難以預(yù)測刀具磨損情況.而機器視覺測量作為一種直接法,具有許多吸引人的優(yōu)點.特別是視覺測量可以避免測量裝置對微小刀具的接觸干擾,可以直接測量刀具的漸進磨損并進行分析.在機器視覺系統(tǒng)中,數(shù)字圖像處理算法是實現(xiàn)高精度刀具磨損檢測的重要因素.Zhu等[11]提出一種基于形態(tài)成分分析的刀具磨損區(qū)域生長算法,將原始微銑刀圖像分解為目標刀具圖像、背景圖像和噪聲圖像,然后利用區(qū)域生長算法對目標刀具圖像進行缺陷檢測和磨損區(qū)域提取.Li等[12]提出一種用于刀具磨損監(jiān)測的微視覺系統(tǒng),通過分水嶺變換將刀具磨損區(qū)域分割成多個區(qū)域,然后進行自動聚焦和分割,再利用 Markov隨機場(MRF)算法分割刀具磨損的各個區(qū)域.Dai等[13]通過對刀具圖像進行投影操作,尋找特征點并提取刀具磨損區(qū)域,進而計算刀具磨損值.但這些方法并不能達到很高的精度.Xie等[14]提出一種粗定位與精定位相結(jié)合的改進亞像素邊緣檢測算法.該算法充分考慮了8鄰域像素信息,保持了Robert算子定位精度高、速度快的優(yōu)點,同時可以有效抑制噪聲,獲得較好的檢測結(jié)果.Kumar等[15]利用基于不變矩的亞像素檢測方法提高檢測精度,掃描圖像獲取旋轉(zhuǎn)工件表面輪廓,利用最小二乘法擬合輪廓.使用亞像素邊緣檢測方法定位邊緣,能夠使測量精度達到亞像素級,但現(xiàn)有的刀具磨損測量方法只適用于特定刀具的磨損量測量,大多近似認為未磨損刀具的邊緣為直線,不能廣泛應(yīng)用于磨損形狀復(fù)雜的刀具.

針對現(xiàn)有測量方法適用的刀具類型范圍小,難以測量磨損形狀復(fù)雜的刀具磨損量問題,本文開發(fā)了一套基于機器視覺的加工刀具磨損測量系統(tǒng),通過圖像預(yù)處理、圖像分割、邊緣檢測、圖像配準及主曲線擬合等方法實現(xiàn)了加工刀具磨損量的在線測量.本文的主要貢獻點如下:① 提出了基于Laplacian算子邊緣信息的Otsu分割算法,在兼顧圖像整體信息的同時強化了感興趣區(qū)域的邊緣影響;② 通過投影法獲取特征點進行圖像配準實現(xiàn)了未磨損刀具輪廓的重建,替代以直線作為未磨損刀具輪廓,獲得更真實的磨損區(qū)域;③ 提出了自適應(yīng)確定階躍灰度閾值條件的Zernike矩亞像素檢測方法,實現(xiàn)了刀具磨損邊緣的精確定位;④ 提出了基于主曲線擬合方法的亞像素坐標點的非線性擬合方法,可實現(xiàn)形狀復(fù)雜的刀具磨損量計算.

1 刀具磨損量檢測方法

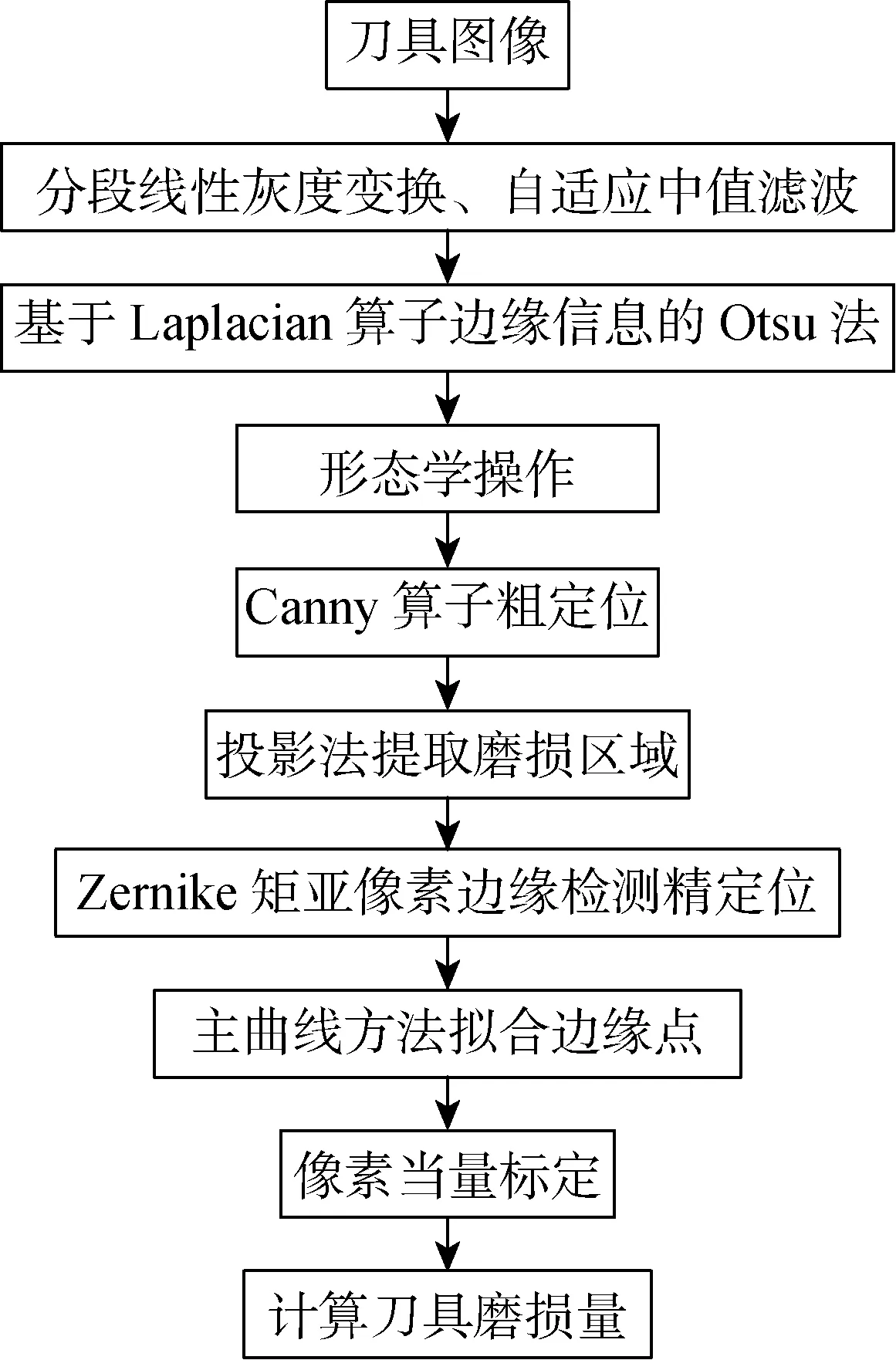

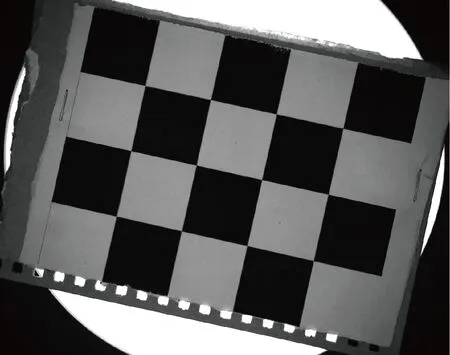

所提刀具磨損測量方法的具體流程如圖1所示,主要通過圖像預(yù)處理、圖像閾值分割、圖像配準、傳統(tǒng)邊緣檢測算子粗定位、亞像素邊緣檢測精定位及主曲線擬合等方法實現(xiàn)刀具磨損區(qū)域的精確提取,通過像素當(dāng)量的標定實現(xiàn)像素長度和實際長度的換算,最后計算獲得刀具磨損量.

圖1 加工刀具磨損測量方法Fig.1 Measurement method of machining tool wear

1.1 圖像預(yù)處理

由于光照和刀具表面紋理等因素的影響,由相機獲取并傳輸?shù)接嬎銠C的刀具圖像除刀具磨損區(qū)域之外還包含了噪聲,為了減少噪聲的干擾,需要對刀具圖像進行預(yù)處理.根據(jù)實際得到的刀具圖像特點對圖像進行分段線性灰度變換,以增強磨損區(qū)域和未磨損區(qū)域的對比度,再使用自適應(yīng)中值濾波方法去除噪聲、平滑圖像.自適應(yīng)濾波能夠根據(jù)噪聲敏感度自適應(yīng)改變檢測窗口大小,使得未受噪聲污染的點不被修改,能夠很好地保護圖像的點、線等細節(jié)及邊界信息,有利于提取完整的邊緣以提高測量精度.

1.2 基于Laplacian算子邊緣信息的Otsu分割算法

在Otsu分割算法的基礎(chǔ)上,使用了利用Laplacian算子邊緣信息改進的自適應(yīng)全局閾值分割算法,兼顧圖像整體信息的同時強化感興趣區(qū)域的邊緣影響.Otsu分割算法假設(shè)能根據(jù)閾值把圖像分成背景和目標兩部分,然后選取使得兩類像素區(qū)分度最大的最佳閾值來區(qū)分背景和目標.Otsu分割算法選擇一個閾值T將具有L個不同灰度級的圖像分為兩類:目標C0類和背景C1類.其中,C0由圖像中灰度值在范圍[0,T]內(nèi)的所有像素組成;C1由圖像中灰度值在范圍[T+1,L-1]內(nèi)的所有像素組成.

σ2=w0(u0-uT)2+w1(u1-uT)2

(1)

式中:σ2為類間方差;w0和w1分別為C0類和C1類每類的比例;u0和u1分別為C0類和C1類每類的均值;uT為總體均值.當(dāng)σ2達到最大時,即類間方差最大時,此時的T為所選取的最優(yōu)閾值.

Otsu分割算法適用于背景和目標像素灰度分布明顯的圖像,這樣的圖像直方圖的波峰是高、窄、對稱的,且被深的波谷分開.若僅用位于或接近目標和背景之間邊緣的像素,則得到的直方圖將有幾個高度近似的波峰,加深了波谷的同時改進了直方圖的對稱性.判斷一個像素是否位于邊緣可以通過計算Laplacian算子的絕對值來確定.算法步驟如下.

步驟1輸入圖像I(x,y),計算其Laplacian算子的絕對值,獲取邊緣圖像.

步驟2指定一個高值閾值TL,為了只保留邊緣圖像中較大的值,使用閾值TL對在步驟1中獲取的邊緣圖像進行閾值處理,產(chǎn)生二值圖像g(x,y),圖像g(x,y)用作標記圖像.

步驟3將原始圖像I(x,y)與標記圖像g(x,y)相乘,從I(x,y)中選取對應(yīng)于強像素邊緣(灰度值較大)的像素,得到圖像φ(x,y).

步驟4計算出圖像φ(x,y)非零像素的直方圖,并用Otsu分割算法選取閾值對圖像I(x,y)進行分割.

1.3 基于形態(tài)學(xué)操作的邊緣檢測算子粗定位

經(jīng)過圖像分割之后,目標區(qū)域和背景區(qū)域的邊界像素點的灰度值出現(xiàn)階躍變化,經(jīng)過形態(tài)學(xué)操作腐蝕和膨脹去除毛刺和細化后,再通過邊緣檢測算子獲取單像素邊緣.選用Canny算子進行邊緣粗定位,Canny算子具有良好的抗噪能力,能夠檢測到真正的弱邊緣.

1.4 基于投影法的圖像配準

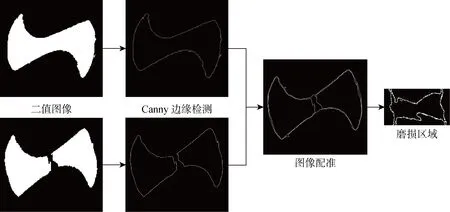

在邊緣檢測算子粗定位之后,提出通過投影法檢測未磨損刀具圖像和磨損刀具圖像的特征點進行圖像配準,匹配兩對特征點的位置進行旋轉(zhuǎn)平移,融合磨損刀具的邊緣圖像和標準刀具的邊緣圖像,最后提取出磨損區(qū)域.對于刀具圖像這類處理對象簡單單一的圖像,投影法相較于特征點檢測算法,能夠在找到準確特征點的同時,大大提高檢測特征點的速度,適用于對運行速度要求高的在線測量.投影法步驟如下.

步驟1讀取圖像I(x,y)并進行灰度化得到灰度圖像,獲得像素行數(shù)P及列數(shù)Q.

步驟2計算圖像I(x,y)每一列像素的灰度值之和保存到數(shù)組A,繪制出灰度值之和關(guān)于列數(shù)Q的圖像,即垂直投影;同理,計算圖像I(x,y)每一行像素的灰度值之和保存到數(shù)組B,繪制出灰度值之和關(guān)于行數(shù)P的圖像,即水平投影.

步驟3通過圖像I(x,y)的垂直投影和水平投影確定圖像特征點位置.

1.5 亞像素邊緣檢測方法精定位

1.5.1Zernike矩亞像素邊緣檢測 為了獲得準確的刀具磨損量,通過亞像素邊緣檢測方法把精度提升至亞像素級.常用的亞像素邊緣檢測主要分為3類:矩方法、擬合法和插值法.矩方法因為其運算速度快、對噪聲敏感度不高、精度高而獲得了廣泛應(yīng)用.在圖像處理過程中,具有正交特征的Zernike矩不會產(chǎn)生冗余信息而引起關(guān)注.將Zernike正交矩應(yīng)用于數(shù)字圖像邊緣檢測中只需3個Zernike矩就可以計算出邊緣參數(shù),具有較高的運算效率,能夠應(yīng)用于刀具磨損的在線測量.

假設(shè)單位圓的中心點在圖像的某個像素點上,圖像的邊緣經(jīng)過該像素點,進而得到理想的邊緣階躍模型,如圖2所示.其中:h為圖像背景部分的灰度值;Δh為圖像目標部分與背景部分的階躍灰度值,即目標部分的灰度值為h+Δh;R為物體的真實邊緣;d為原點到邊緣線R的垂直距離;α為垂線d與x軸的夾角.

圖2 Zernike矩示意圖Fig.2 Schematic of Zernike moment

圖像的n階m次Zernike矩定義為

(2)

(3)

(4)

(5)

(6)

(7)

(8)

該算法可以使用模板與灰度的卷積來計算Zernike矩,考慮到模板的放大效應(yīng),N×N大小的模板在圖像上移動進行卷積時覆蓋了模板中心,此時單位圓半徑為N/2,因此需要將垂直距離d放大N/2倍,所獲得的亞像素邊緣點(xs,ys)坐標的修正公式為

(9)

1.5.2自適應(yīng)階躍灰度閾值 基于Zernike矩的亞像素邊緣檢測法的階躍灰度閾值一般通過人工測試選取,存在效率低下且難以保證精度的問題.為了解決這個問題,將Zernike矩亞像素邊緣檢測算法應(yīng)用于在線測量,本文提出自適應(yīng)確定階躍灰度閾值的方法.Zernike算法定位亞像素邊緣點的閾值條件為

Δh≥TΔh∩d≤Td

(10)

在圖像中,灰度值在邊緣處發(fā)生階躍式變化,階躍灰度值也產(chǎn)生較大變化;在圖像背景區(qū)域和目標區(qū)域,灰度值變化平緩,階躍灰度值也變化不大.由此可知,圖像的階躍灰度值和灰度值具有相同的變化趨勢.利用Otsu分割算法原理,以刀具圖像目標區(qū)域和背景區(qū)域的像素階躍灰度值的類間方差為指標,各個像素點的階躍灰度值取該像素點與其8鄰域像素點灰度值之差的最大值,當(dāng)類間方差最大時,此時的TΔh作為階躍灰度閾值.

1.5.3亞像素邊緣點主曲線法擬合 亞像素邊緣檢測方法檢測到的亞像素坐標點是離散的而不利于磨損長度的計算,提出基于k段主曲線算法的亞像素坐標點曲線擬合方法,所獲得的光滑邊緣曲線能夠應(yīng)用于刀具磨損形狀復(fù)雜情況下的曲線擬合.

(11)

2 實驗與結(jié)果分析

2.1 實驗裝置

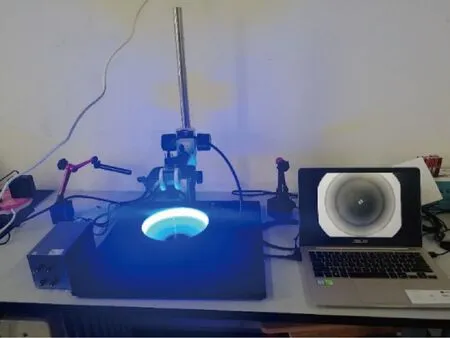

本文使用了C000017A小型數(shù)控(NC)機床進行鉆孔實驗,實驗機床如圖3所示.選擇直徑為 5.953 1 mm的高速鋼麻花鉆刀在鋼板上鉆孔,每鉆20個孔退刀到設(shè)定位置,使用相機采集一次刀具圖像.圖像采集裝置如圖4所示,包括成像裝置、照明系統(tǒng)、載物臺、相機支架及計算機.成像系統(tǒng)應(yīng)盡量選擇高分辨率、光學(xué)畸變小的相機,選取Basler品牌acA2500-60um型號的500萬像素分辨率的互補金屬氧化物半導(dǎo)體存儲器(CMOS)工業(yè)面陣相機,和日本康標達公司的型號為M0824-MPW2的低畸變鏡頭.照明系統(tǒng)選擇三色球形光源,該光源具有綠光、紅光和藍色光,通過調(diào)節(jié)不同光的調(diào)解值可以調(diào)配出多種顏色的光,提高刀具磨損區(qū)域和背景的對比度.相機與計算機連接,通過Pylon Viewer軟件獲取圖像,并使用C++開發(fā)的圖像處理及測量模塊進行處理分析.實驗中,在退刀位置處獲取刀具靜態(tài)圖像,本實驗沒有設(shè)計硬件系統(tǒng)進行鏡頭采集移動刀具的圖像或視頻.但是,加工實驗和視覺檢測平臺分開并不影響實驗結(jié)果.刀具磨損測量計算時間是影響所提模型是否能作為在線檢測模型的決定性因素之一.所提處理算法在保證精度的同時花費較少的時間,能應(yīng)用于刀具磨損的在線測量檢測.

圖3 數(shù)控機床Fig.3 NC machine tool

圖4 圖像采集裝置Fig.4 Image acquisition device

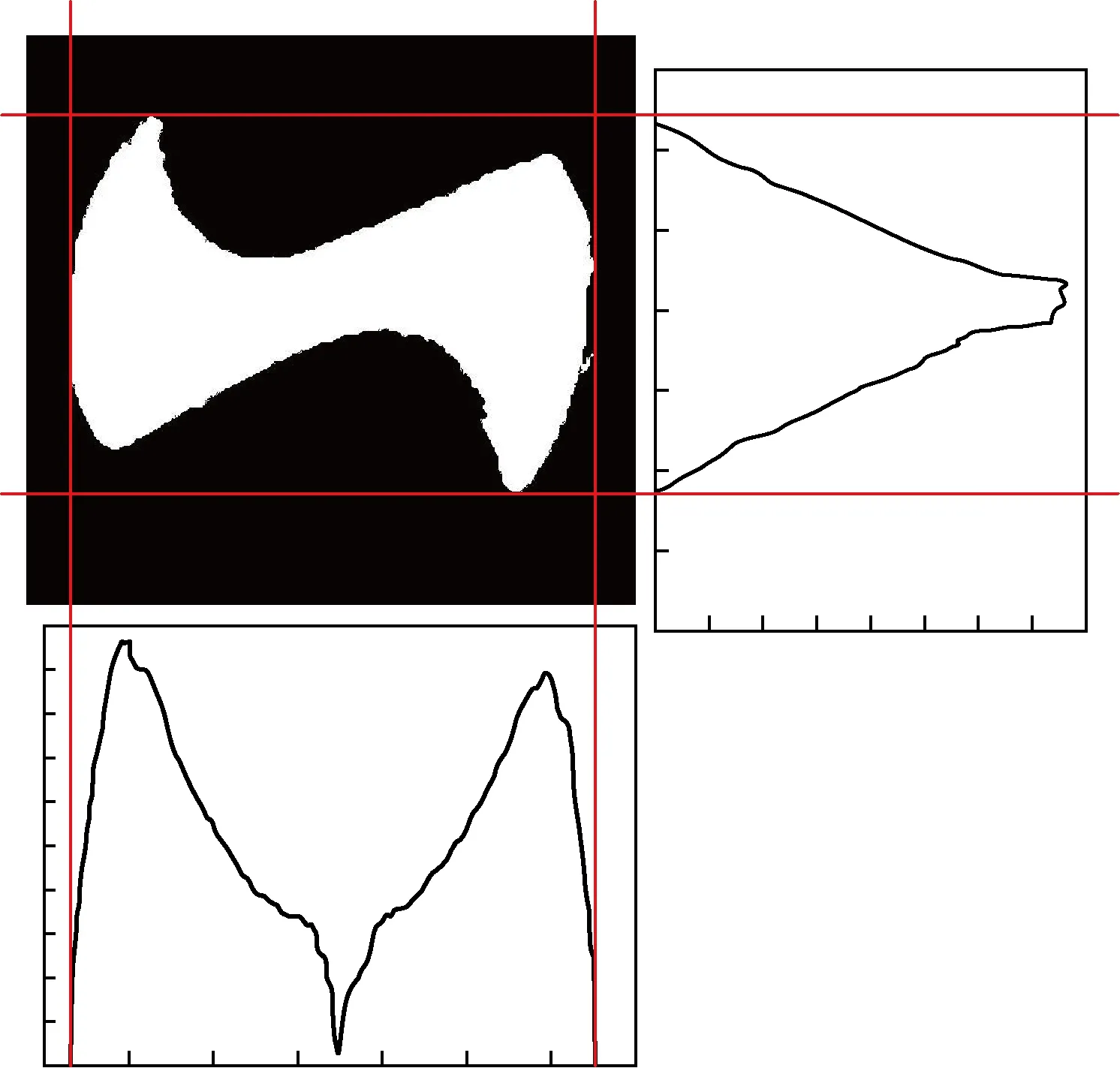

2.2 相機標定

將磨損值的單位由像素個數(shù)轉(zhuǎn)化為長度單位,需要得到像素當(dāng)量,即每個像素間距代表實際的物理尺寸大小.根據(jù)成像原理可以直接通過鏡頭倍率和感光芯片的尺寸來計算像素當(dāng)量,但由于制造誤差,鏡頭倍率不一定完全準確,所以需要對相機進行標定,得到準確的像素當(dāng)量.

使用標定板進行標定,如圖5所示.通過讓相機對標定板對焦拍照,得到標定板每一小格所占的像素數(shù)q,已知標定板每一小格的實際長度為l,則像素當(dāng)量γ為

圖5 標定板Fig.5 Calibration board

γ=l/q

(12)

經(jīng)標定得到每個像素代表的實際長度為39.69 μm,將像素當(dāng)量和測得的刀具最大磨損處所占的像素數(shù)相乘,可以得到刀具的實際最大磨損寬度.

2.3 刀具磨損量測量

為了驗證所提刀具磨損值測量方案的可行性,對刀具進行多次鉆孔實驗,每鉆20個孔采集一次圖像,對每個圖像進行處理并測量刀具最大磨損寬度,最后與人工測量方法獲得的結(jié)果進行誤差比較.

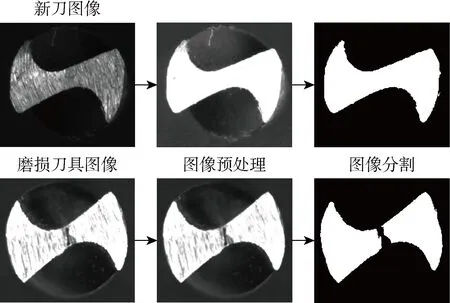

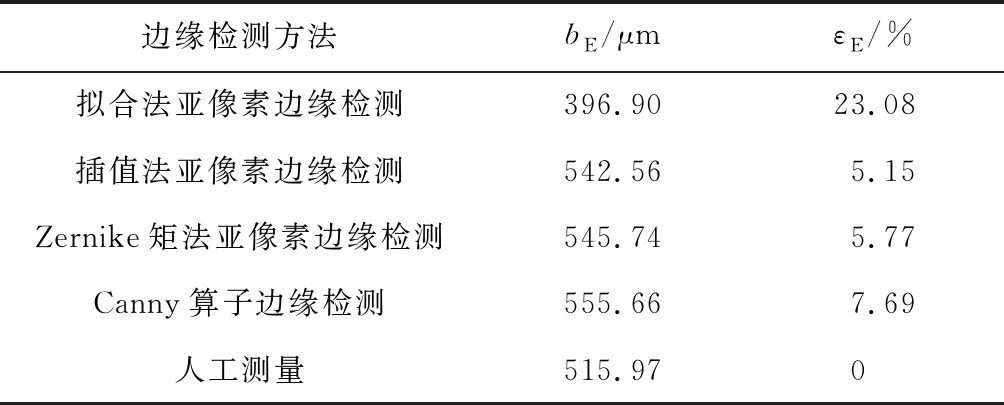

2.3.1圖像預(yù)處理及分割 通過圖像采集裝置獲取標準新刀圖像及各個磨損階段的刀具圖像,由于刀具表面紋理和光照的影響,直接進行圖像分割不能得到刀具清晰的輪廓,分割圖像存在刀具輪廓缺失、有許多孔洞等問題,對圖像進行預(yù)處理后再進行圖像的分割操作可以獲得完整的刀具輪廓,且去除了小連通域(即二值圖像中的孔洞).對圖像進行灰度分段線性變換以增強磨損區(qū)域和未磨損區(qū)域的對比度,再使用自適應(yīng)中值濾波方法去除噪聲、平滑圖像.最后使用所提圖像分割算法處理圖像,獲取刀具二值圖像,處理結(jié)果如圖6所示.圖像分割算法的對比結(jié)果如圖7所示.由圖7可知,經(jīng)圖像預(yù)處理之后,Otsu分割算法圖像分割依然不能得到完整的磨損區(qū)域輪廓,而所提算法能夠獲得清晰完整的磨損區(qū)域輪廓,可有效進行下一步操作.在圖像處理模塊分割步驟分別采用兩種分割算法進行實驗,刀具最大磨損寬度b0的測量結(jié)果及誤差ε0如表1所示.由表1可知,采用基于Laplacian算子邊緣信息的Otsu分割算法能夠獲得更為準確的測量值.

圖6 圖像預(yù)處理及圖像分割Fig.6 Image preprocessing and segmentation

圖7 不同圖像分割算法對比Fig.7 Comparison of different image segmentation algorithms

表1 不同圖像分割方法測量結(jié)果比較

2.3.2邊緣檢測粗定位及磨損區(qū)域提取 分別對鉆孔前的未磨損刀具圖像和磨損刀具圖像的分割圖像進行Canny算子邊緣檢測,以獲取單像素級邊緣,如圖8所示.相較于其他邊緣檢測算子,Canny算子不易受噪聲干擾,能夠檢測到真正的弱邊緣.Canny算子使用高閾值和低閾值檢測強邊緣和弱邊緣,當(dāng)弱邊緣和強邊緣相連時,將弱邊緣包含在輸出圖像中,能夠保留更多有用的圖像信息.最后,通過投影法獲取圖像特征點對兩個邊緣圖像進行配準,經(jīng)過旋轉(zhuǎn)、平移等操作提取磨損區(qū)域.投影法示意圖如圖9所示,通過求各行列灰度值之和獲得水平投影及垂直投影, 根據(jù)圖像最值點或極值點選取特征點進行未磨損刀具圖像和磨損刀具圖像的配準.

圖8 邊緣檢測粗定位及磨損區(qū)域提取Fig.8 Positioning rough edge and extracting wear zone

圖9 投影法示意圖Fig.9 Schematic diagram of projection method

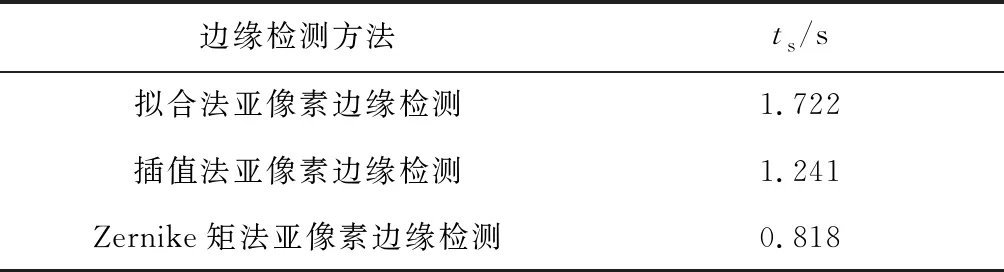

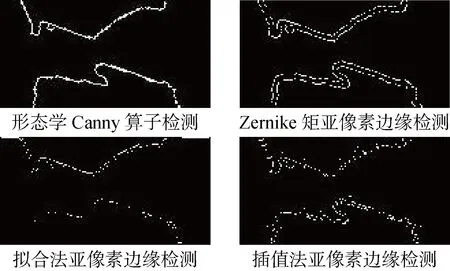

2.3.3亞像素邊緣檢測精定位及主曲線擬合 為了把測量精度提升至亞像素級,采用Zernike矩亞像素邊緣檢測方法檢測邊緣點及主曲線方法擬合亞像素邊緣點.對磨損刀具圖像的磨損區(qū)域進行Canny算子邊緣檢測之后再進行亞像素邊緣的檢測,結(jié)果如圖10所示.擬合法檢測出的亞像素坐標點不足,不能準確測量出最大磨損寬度,插值法能夠檢測出磨損邊緣,但是插值法計算量較大,運行時間較長.各邊緣檢測方法運行時間ts如表2所示,刀具磨損測量bE結(jié)果及誤差εE如表3所示.相較于僅用Canny算子邊緣檢測提取邊緣,亞像素檢測方法能夠顯著提升測量精度.相較于擬合法亞像素邊緣檢測及插值法亞像素邊緣檢測,Zernike矩亞像素邊緣檢測方法保留了更多的有效信息,能得到清晰的磨損輪廓,計算量較小、對噪聲不敏感、具有較高的準確度.基于Zernike矩的亞像素邊緣檢測算法在保證精度的同時花費較少的計算時間,更適用于刀具磨損的在線測量.最后,采用主曲線方法對亞像素邊緣檢測步驟獲得的亞像素坐標點進行曲線擬合,

表2 亞像素邊緣檢測方法運行時間比較

圖10 不同邊緣檢測方法比較Fig.10 Comparison of different edge detection algorithms

如圖11所示.目前,大多刀具磨損測量方法視磨損邊界為單一曲線,未磨損邊界為規(guī)則曲線(直線、圓形或橢圓形)[1, 17],而通過主曲線方法擬合離散點能夠完成復(fù)雜形狀的磨損邊界的擬合,適用的刀具種類更多,應(yīng)用范圍更廣.

圖11 3種方法提取的亞像素邊緣點主曲線擬合結(jié)果Fig.11 Principal curve fitting results of sub-pixel edge points extracted by using three methods

表3 各邊緣檢測方法測量結(jié)果比較

2.4 磨損測量結(jié)果分析

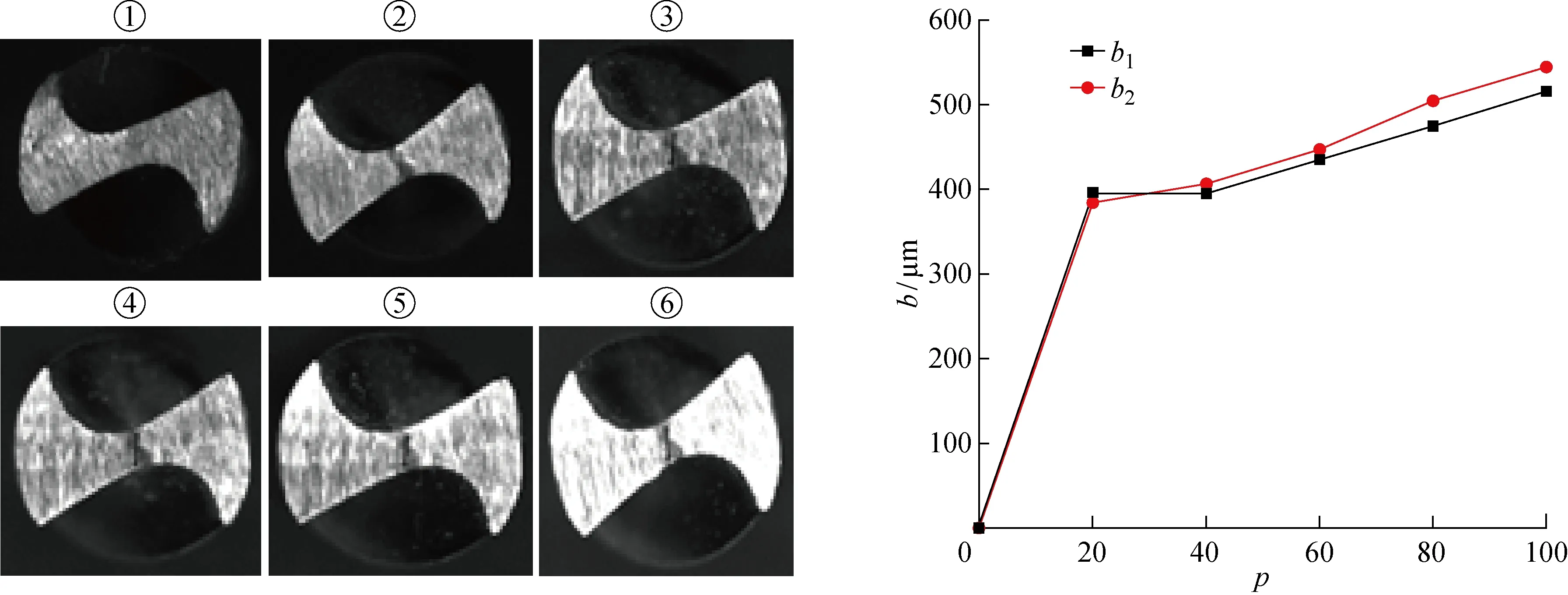

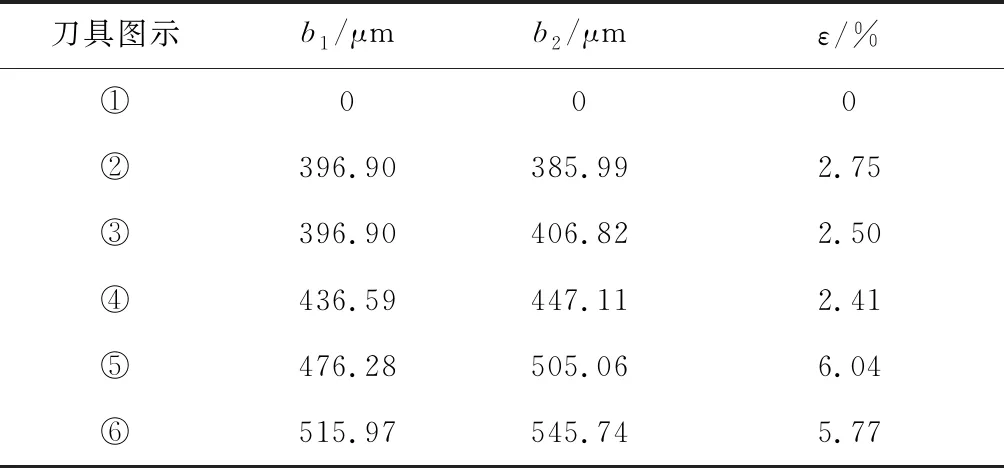

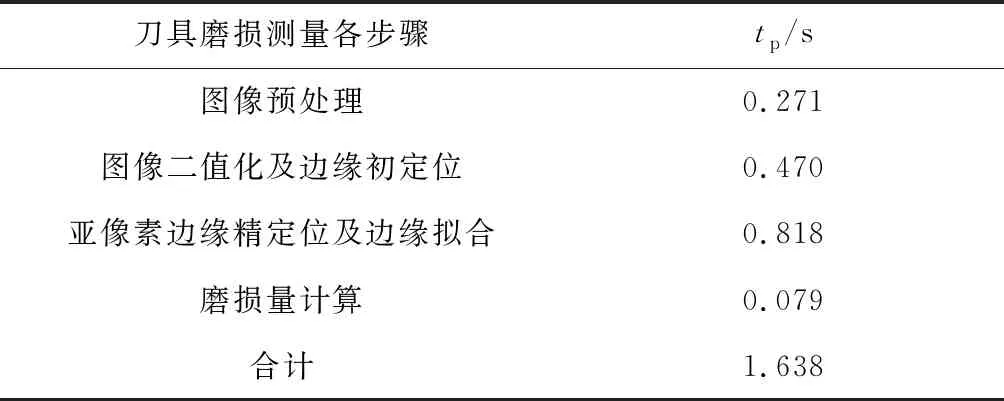

對由主曲線方法擬合得到的刀具磨損區(qū)域邊緣線進行列掃描,上下邊界縱坐標之差的最大即為刀具最大磨損寬度所占的像素數(shù),再乘以像素當(dāng)量獲得刀具的實際最大磨損寬度.對刀具的整個磨損過程進行監(jiān)控和檢測,獲得刀具磨損量隨鉆孔數(shù)量p變化(20個孔)的人工測量結(jié)果b1,實驗測量結(jié)果b2及誤差ε,如表4及圖12所示.由表4和圖12可知,所提測量刀具磨損值的方法能夠獲得較為準確的結(jié)果,測量誤差可達6.04%以內(nèi),且對刀具發(fā)生磨損的反應(yīng)比較靈敏.在實驗中記錄了所提算法各步驟的所耗時間tp,如表5所示.由表5可知,所提算法完成一次測量耗時1.638 s,能夠滿足加工刀具磨損的在線測量要求.

圖12 刀具磨損量隨鉆孔數(shù)目的變化Fig.12 Tool wear versus number of drilled holes

表4 刀具最大磨損寬度測量結(jié)果Tab.4 Measurement results of maximum tool wear width

表5 刀具磨損測量算法耗時

3 結(jié)語

本文開發(fā)了一個基于機器視覺的加工刀具磨損測量系統(tǒng).根據(jù)鉆刀磨損的特點,在系統(tǒng)中提出了提取刀具磨損的圖像處理算法,并通過鉆孔實驗驗證了該系統(tǒng)原型在刀具磨損測量方面具有良好的準確性、穩(wěn)健性和較高的運行效率.該系統(tǒng)所用視覺測量方法優(yōu)于傳統(tǒng)人工測量方法,測量誤差可達6.04%以內(nèi),單次測量耗時為1.638 s,可以應(yīng)用于工業(yè)上對于刀具磨損的實時監(jiān)控.在該系統(tǒng)中提出基于Laplacian算子邊緣信息的Otsu分割算法,在兼顧圖像整體信息的同時強化了感興趣區(qū)域的邊緣影響;通過投影法獲取特征點進行圖像配準,實現(xiàn)了未磨損刀具輪廓的重建,提取更準確的磨損區(qū)域;使用基于Zernike矩的亞像素邊緣檢測算法,提升測量精度;提出基于主曲線擬合方法的亞像素坐標點的非線性擬合方法,可以實現(xiàn)對形狀復(fù)雜的刀具磨損量計算.雖然該系統(tǒng)能夠?qū)崿F(xiàn)刀具磨損的在線測量,但是依然存在一些不足之處.針對不同的測量對象需要對算法進行調(diào)整,相機的曝光時間對于正在移動的刀具難以進行準確測量.在未來的研究中,一方面將完善機器視覺測量系統(tǒng),增大對各種刀具(如銑刀)適用范圍,減小測量誤差,提升實時計算速度;另一方面將開發(fā)一套能夠?qū)崿F(xiàn)移動刀具在線檢測的硬件系統(tǒng),嘗試將刀具磨損測量系統(tǒng)應(yīng)用于工業(yè)自動化檢測中.