脫軌自動制動裝置試驗中的改進

姚元文 馮燦陽 劉億陵 劉建華

(中車株洲車輛有限公司,湖南 株洲 412003)

列車脫軌是鐵道車輛運行中的重大行車事故。車輛脫軌后由于列車工作人員沒能及時發現,車輛仍在機車牽引下繼續行駛,引發更多車輛相繼脫軌或傾覆,從而使脫軌事故擴大,造成車輛、貨物、軌枕、路基及道旁設備嚴重損壞,而產生嚴重的經濟損失。為了有效地降低車輛脫軌后造成的損失,本公司在充分消化吸收國內外先進脫軌檢測技術的基礎上,研制開發了適合我國鐵路實際情況的鐵道貨車脫軌自動制動裝置。該裝置采用機械作用方式,在車輛脫軌時能及時使主風管連通大氣,致使列車產生緊急制動,從而避免脫軌事故的擴大。

一、結構簡介

鐵道貨車脫軌自動制動裝置(以下簡稱脫軌制動裝置)是在車輛原有的空氣制動系統主風管上增加兩個支路。增加的脫軌帶動裝置文管路不影響原車的制動性能和單車制動試驗的操作方法。脫軌制動裝置由鐵道貨車脫軌自動制動閥(以下簡稱脫軌制動閥)、球閥和管路等組成。脫軌制動閥是脫軌制動裝置的核心部件,每根車軸處安裝一套,車輛脫軌時,制動閥桿被打斷,制動主管與大氣連通,致使列車發生緊急制動。在主風管與脫軌制動閥的連接管路中安裝了一個球閥,用于在車輛脫軌或脫軌制動閥發生故障時截斷脫軌制動裝置支路。脫軌制動閥由拉環、項梁、調節桿、作用桿、鎖緊螺母、彈片、制動閥桿和閥體等組成。拉環與頂梁通過圓銷連接,頂梁和調節桿采用焊接,調節桿和作用桿采用銷接,制動閥桿端頭穿入作用稈孔中,作用桿由上、下對稱放置的兩個彈片丈承在閥體上并通過鎖緊螺母預緊。

二、作用原理

脫軌制動裝置利用脫軌時車體與輪對的相對位移,空車脫軌時,通過拉環拉斷制動閥桿;重車脫軌時,通過頂梁頂斷制動閥桿,溝通主風管與大氣的通路,使列車發生緊急制動作用。

三、試驗情況

為了檢驗脫軌制動裝置是否能可靠地起作用,在試驗場地進行了裝轉K4 轉向架的C64H 型敞車的模擬脫軌試驗。

(一)試驗工裝

制作并在試驗廠房內鋪設緊固好試驗工裝。

(二)試驗過程

1.先將兩轉向架分別吊放在前后兩試驗軌道上,然后車體落放在轉向架上,注意防止輪對在試驗軌道上滾動。2.調節一位拉環與車軸下邊緣的距離△Y1,調節二位吊鐵下邊緣與車軸上邊緣的距離△Y2。3.以人力緩慢推動試驗車輛,使其掉道。觀察車輛是否發生緊急制動作用。4.通過吊車將脫軌車輛起復,并將轉向架吊放到試驗軌道上。5.若脫軌車輛吊鐵或拉環未發生作用,則縮短相應距離2mm,并記錄。重復3.2.3~3.2.4的過程,直至脫軌自動制動裝置吊環與吊鐵均能發生作用。

(三)試驗結果

當以人力緩慢推動試驗車輛使其掉道后發現自動制動裝置并沒有發生作用,制動閥桿也沒有被拉斷,只是稍有變形。說明脫軌制動裝置并沒有達到預想目的。

(四)原因分析

1.從設計分析,拉環與車軸下邊緣的距離△Y1 為64mm,是較為合理的,不存在行程過大;2.經過試驗,制動閥桿的破斷力為(700kg-900kg),取值符合設計的要求,破斷力并沒超標;3.通過現場檢查,發現拉環已嚴重變形,較原形相比拉長了32mm。因此我們判斷,自動制動裝置沒有發生作用的主要原因是拉環的強度、剛度不夠。當輪對脫軌后將拉環拉長了,使拉環與車軸下邊緣的實際距離變長,在發生變形的同時實際上對制動閥桿起了一次緩沖作用,制動閥桿自然不可能破斷。

四、改進方案

針對拉環的強度、剛度不夠,對拉環的材料進行分析。根據材料力學原理,材料的抗彎強度與其抗彎截面模量有關系,抗彎截面模量越大,材料的抗彎性能越好,剛度越大。原拉環為6x 25 扁鋼,材質為Q235A,抗彎截面模量W150mm3,其剛度明顯偏小,有必要進行改進。因此將拉環的截面加大,就能有效提高拉環的剛度。但脫軌自動制動裝置中拉環位置及布置是有限制的,不可能過多加大其截面及高度等外形尺寸。經與設計人員討論,建議采用φ22×3 的鋼管,材質為20 鋼來制作拉環。

φ22×3的鋼管抗彎截面模量:

W=3.14xll3/32(l-83/ll3)=2591.2mm3…… (1)

6x25 扁鋼的抗彎截面模量:

W=25×6×6/6=150mm3…… (2)

對比式 (1)、(2),可以看出小φ22x3的鋼管的抗彎強度比6 x 25 扁鋼的抗彎強度大17 倍,而其外形、質量并沒有增加,強度卻大幅提高了。

五、改進后的試驗

將拉環改進后,試驗基地按3.2.1~3.2.5 試驗步驟重新進行了車輛模擬脫軌試驗。第一次試驗就在瞬間把閥桿拉斷,制動主管與大氣連通,致使列車發生緊急制動。在以后的多次重復試驗中,均證明了該改進方案確實有效可行,使脫軌自動制動裝置產生作用,達到了預期效果。

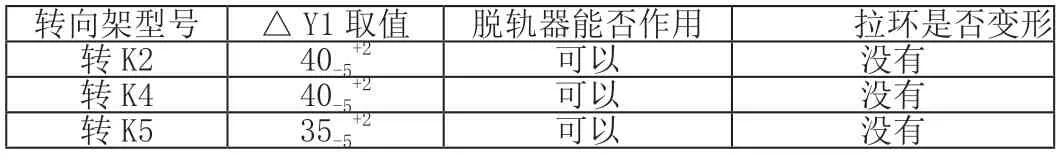

在轉K4 轉向架模擬脫軌試驗后,又對轉K2、轉K5 轉向架進行了模擬脫軌試驗,脫軌自動帶動裝置都起到了作用,而且拉環都沒有變形,充分說明了改善后拉環強度是足夠的,達到了完善后的設計要求。(見表1)

表1:不同轉向架使用脫軌自動制動裝置情況

結論:1.實驗驗證了脫軌自動制動裝置作用機理的正確性;2.各部件結構可行,強度足夠;3.車輛脫軌均能采集到脫軌信號,具有較高的可靠性。通過脫軌自動制動裝置的模擬試驗,發現了設計中的缺陷,提出了解決方法,并經試驗檢驗了其可行性對該裝置的推廣使用提供了驗證依據。