基于組態軟件的某型船用發電柴油機監測模擬器設計

笪 睿,陳 寧,楊 鵬,趙光輝,陳 浩

(江蘇科技大學 能源與動力學院,鎮江212003)

船舶設備的狀態監測和維護是保障設備正常運行、提高設備工作效率、延長設備使用壽命的主要手段[1]。隨著船舶自動化程度的提高,設備的日常維護和故障檢修越發困難,維護費用升高[2]。譬如船用柴油機是船舶的“心臟”。一旦出現故障,不僅造成嚴重經濟損失,而且對船舶的安全也產生危害。

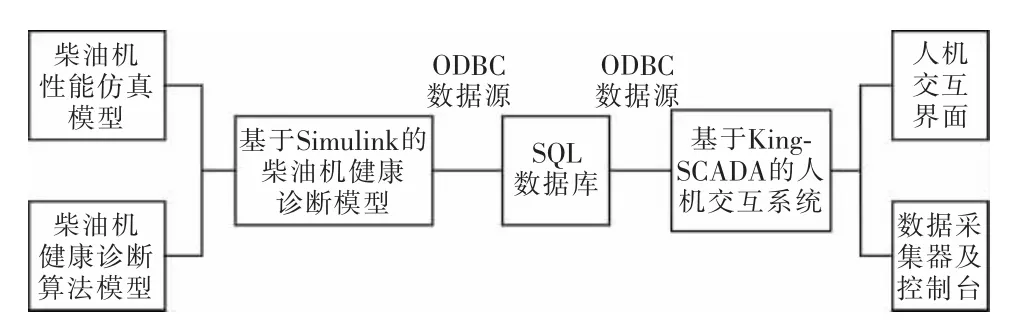

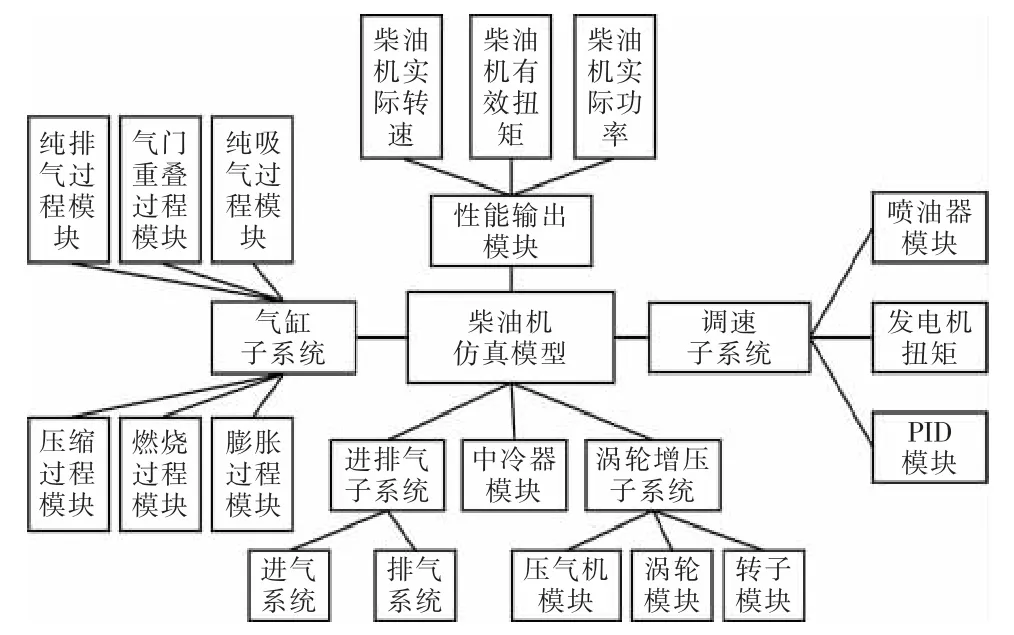

作者主要針對船用發電柴油機整體性能和健康狀態展開研究[3],通過對研究對象進行大量的仿真模擬和操作訓練,逐步使船用發電柴油機健康管理系統完善[4],從而能夠將系統移植到硬件設備上,最終建立一個能夠及時、準確地對多種異常或熱工故障狀態進行診斷、預判或消除,對發電柴油機運行進行必要的健康管理模擬器[5]。此模擬器能夠提高發電柴油機運行的安全性與可靠性,通過對船員的有效訓練,把發電柴油機的故障率降到最低,延長發電柴油機的使用壽命,降低維護費用,減少投資成本與風險,其系統結構如圖1所示。

圖1 柴油機健康管理系統架構Fig.1 Architecture of diesel engine health management system

1 發電柴油機數學模型

1.1 建模方法

柴油機的仿真模型應針對不同的目的選取相應的建模方法,本文研究的柴油機作為船舶電站的原動機,需要在穩定工況下運行,仿真模型作為健康管理模擬系統的底層架構。其模擬的目的是使柴油機獲得穩定運行工質時的狀態與性能參數,因此,在對柴油機進行數學建模時,主要對缸內工作過程及進排氣系統進行建模,只考慮氣缸內工質狀態變化和能量轉換情況及其氣體狀態參數,不考慮柴油機缸內的詳細燃燒過程及燃燒產物[6],因此,柴油機數學模型選擇容積法模型。

1.2 發電柴油機建模基本微分方程

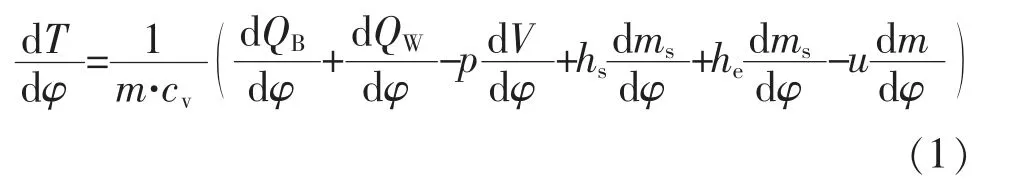

柴油機缸內工作過程包含眾多復雜的物理、化學、流動、傳熱、傳質等現象,根據以上假設,發電柴油機缸內工作過程可以簡化為3 個基本微分方程[7]。

(1)能量守恒方程

(2)質量守恒方程

(3)理性氣體狀態方程

式中:φ 為曲軸轉角;u為工質的內能;QB、Qw分別為燃燒釋放的熱量和缸壁散熱量;hs、he分別為掃氣氣體比焓和廢氣比焓;ms、me、mB分別為進入氣缸內的氣體質量、排出氣缸內的氣體質量和氣缸內的循環噴油量;V為氣缸工作容積;p為缸內氣體壓力;m為缸內氣體質量;T為缸內氣體溫度;R 為氣體常數。

2 仿真模型搭建

2.1 發電柴油機基本參數

本健康管理系統的發電機組原動機采用TBD620系列柴油機,其特點為輸出功率大、四沖程、水冷、廢氣渦輪增壓及進氣冷卻,因此,廣泛用于各類發電機組、船舶、機車、泵及壓縮機。作者研究對象為TBD620V16 型船用發電柴油機,增壓器型號為TPS48,其主要參數如表1所示。

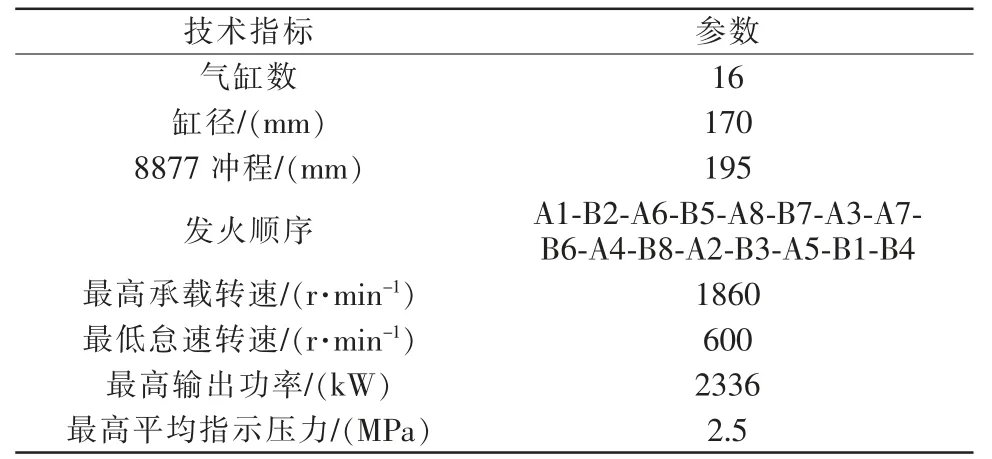

表1 TBD620V16 型柴油機主要參數Tab.1 Main parameters of TBD620V16 diesel engine

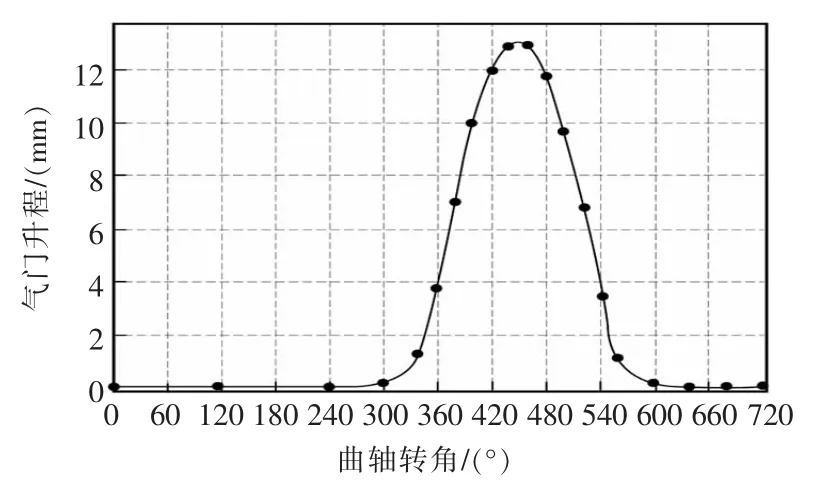

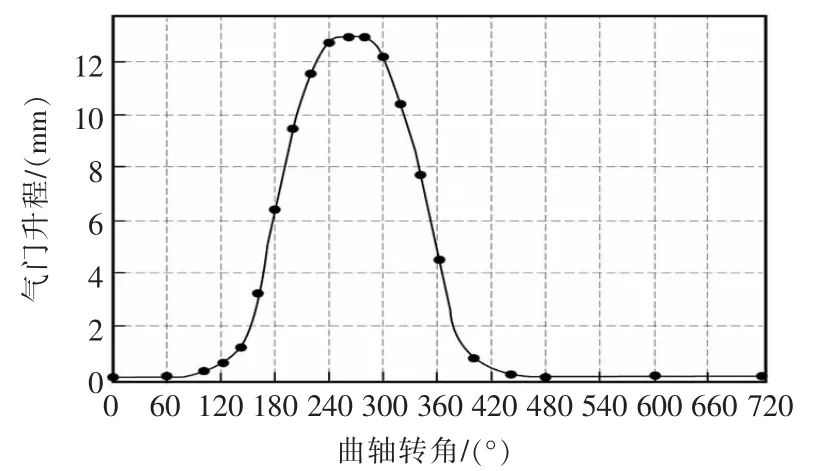

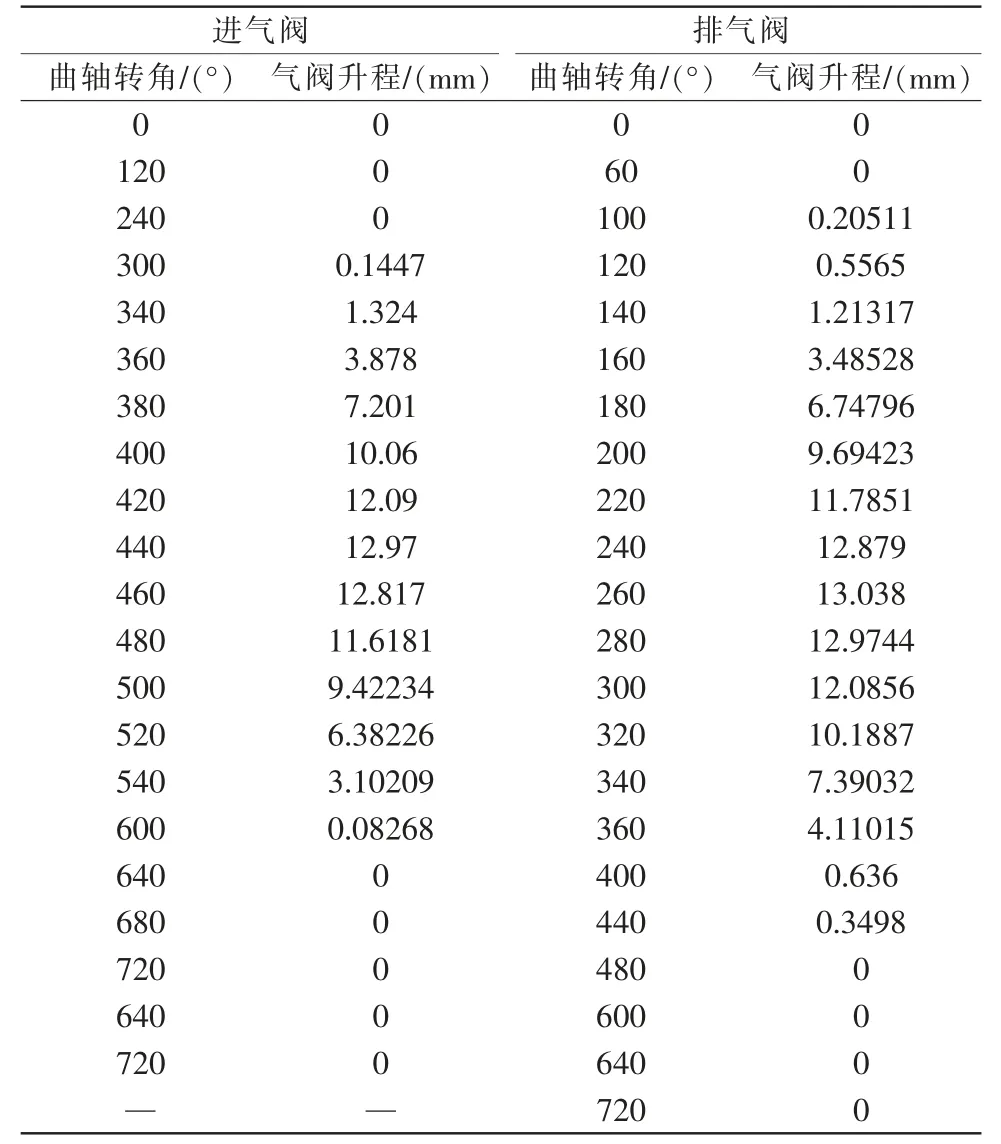

2.2 進排氣閥升程擬合模擬

進排氣閥的升程曲線一般由廠家提供的實驗數據得到,也可由凸輪升程表數據擬合得到,如圖2、圖3所示,因此,由TBD620V16 型柴油機進排氣閥曲線,使用Simulink 的Lookup Table 模塊進行樣條曲線插值,可以得到任一曲軸轉角處的氣門高度,對氣閥升程數據進行插值擬合,插值數據如表2所示[8]。

圖2 進氣閥升程曲線Fig.2 Inlet valve lift curve

圖3 排氣閥升程曲線Fig.3 Lift curve of exhaust valve

表2 進、排氣閥升程表Tab.2 Inlet and exhaust valve lift

2.3 發電柴油機仿真模型設計

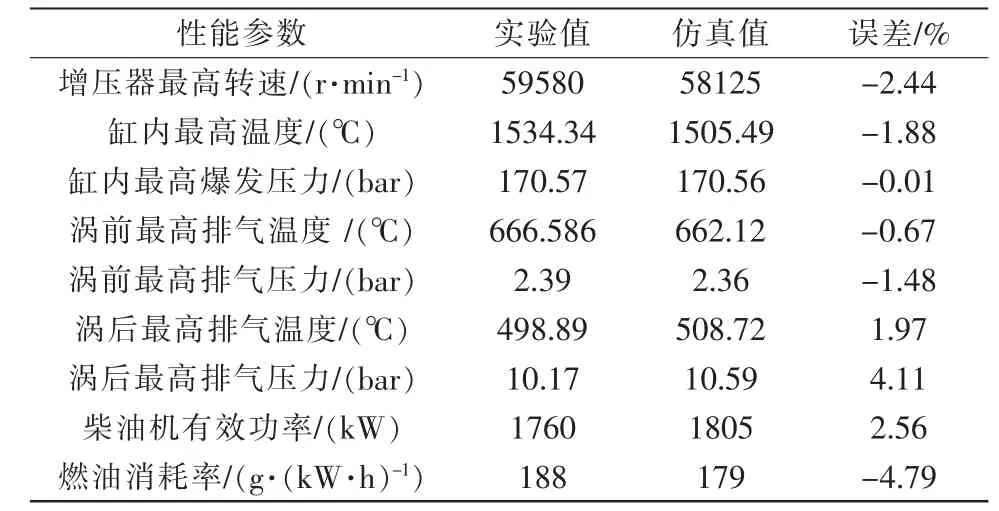

由于發電柴油機整個系統組成極為復雜,每個子系統又有多個工作過程模塊,其系統間相互關聯,通過應用Simulink 軟件對發電柴油機仿真進行模塊化仿真建模,按系統劃分并封裝各子系統模塊,其仿真模型結構如圖4所示。

圖4 柴油機仿真模型結構Fig.4 Structure of diesel engine simulation model

2.4 發電柴油機仿真模型驗證

本文研究的柴油機作為船舶電站原動機,帶動發電機在額定轉速下持續運行,所以柴油機需在穩定轉速下運行。為了驗證該發電柴油機仿真模型的準確性,對發電柴油機額定轉速1500 r/mim 時的有效扭矩下的一定工況進行了模擬,選用定步長連續算法進行仿真計算,通過四階Runge-Kutta 法積分,并考慮仿真精度要求,設仿真步長為1°CA,并換算成時間為0.01 ms。

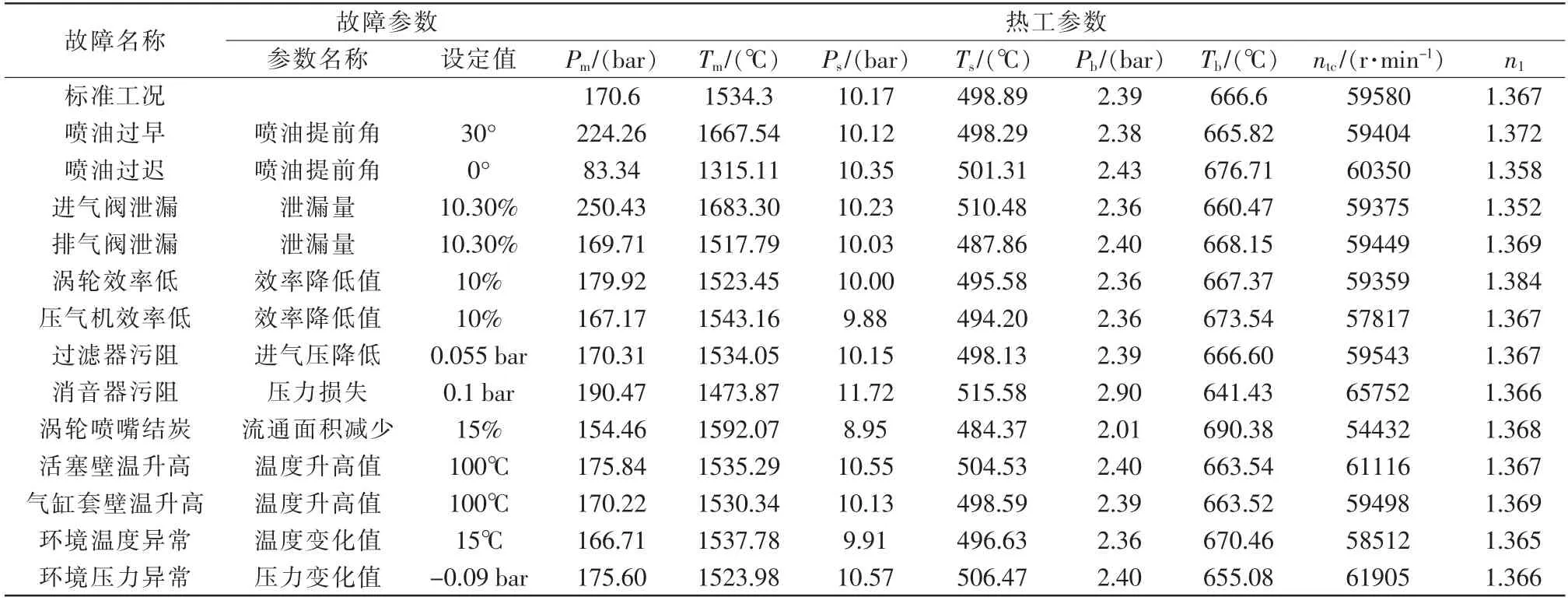

為了驗證模型的準確性,作者將發電柴油機動態模擬的仿真結果與其實機測試結果對比,并通過兩者間的誤差來判斷仿真的準確性,如表3所示。

表3 1500 r/min 下柴油機仿真與測試結果對比Tab.3 Comparison of simulation and test results of diesel engine under 1500 r/min

由表3 可知,仿真的結果與臺架實驗結果基本吻合,表3 中缸內最高爆發壓力和缸內最高溫度的誤差均在5%以下,其仿真與臺架實驗的最大誤差在燃油消耗率,為-4.79%;因此該仿真模型具有參考性,且仿真精度滿足系統仿真模擬的要求。

3 基于BP 神經網絡的發電柴油機健康診斷算法模型

3.1 熱工故障建立

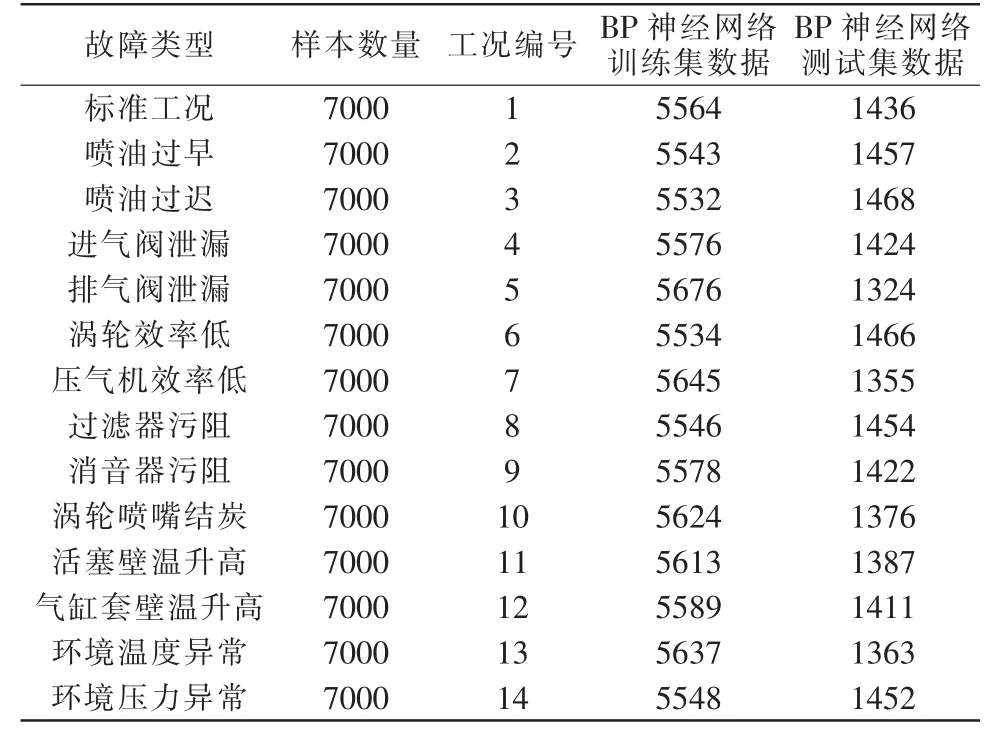

發電柴油機不同熱工故障下,各工況點輸出參數變化較大。改變Simulink 物理模型的結構,模擬柴油機故障工況,分析故障狀態下的8 個輸出熱工參數與標準工況的偏差,能夠判斷13 種典型熱工故障特征[10],如表4所示。

表4 柴油機柴油機在不同熱工故障下的熱工參數Tab.4 Thermal parameters of diesel engines under different thermal faults

表中Pm為缸內最高爆發壓力,Tm為缸內最高溫度,Ps為渦后最高排氣壓力,Ts為渦后最高排氣溫度,Pb為渦前最高排氣壓力,Tb為渦前排氣溫度,ntc為增壓器最高轉速,n1為壓縮多變指數

3.2 BP 神經網絡診斷模型建立

本研究用Matlab 的newff.m 函數來搭建三層神經網絡系統,具體參數設置[11]:①各層神經元個數:8-9-1;②隱含層激勵函數:tansig;③輸出層激勵函數:logsig;④訓練函數:trainlm;⑤迭代次數:1000;⑥學習率:0.01;⑦均方根誤差:0.001。

對柴油機正常狀態和故障狀態模型的熱工參數數據進行處理,提取正常工況和每種故障工況的樣本數據,每種工況各7000 個數據,分別用數字1-14 表示其監督值,為了使算法模型更加準確,每種工況的訓練集樣本數和測試集樣本數各不相同,具體詳情如表5所示。

表5 BP 神經網絡診斷模型數據處理情況Tab.5 Data processing of BP neural network diagnosis model

其次,對提取的樣本通過Matlab 算法工具進行訓練,得到柴油機故障診斷模型。通過測試數據對故障診斷模型進行測試,得到故障診斷模型的診斷時間和診斷準確率。在作者中用決定系數來表示故障診斷準確率,當決定系數越接近1 時,特征量與故障類型的相關性越強,故障診斷越準確[12]。

4 健康管理系統人機交互界面

4.1 數據通信

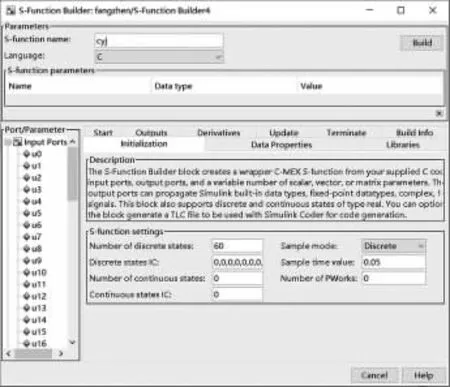

本文通過Sql Server2014 建立柴油機性能數據庫和故障庫,其中性能數據庫存放柴油機仿真模型運行時各種參數的實時值,故障庫存放柴油機的故障類型,故障描述,故障原因,故障處置方法和柴油機健康決策。船用發電柴油機模擬器是由Simulink 仿真模型、數據庫和KingSCADA 人機交互界面3 個部分組成,其中Simulink 與數據庫之間通過S-Function Builder模塊進行數據通信[13],其模塊設置如圖5所示,人機交互界面與數據庫之間通過ODBC 數據源進行通信。

圖5 S-Function Builder 設置機界面Fig.5 S-Function Builder setup machine interface

4.2 人機交互界面

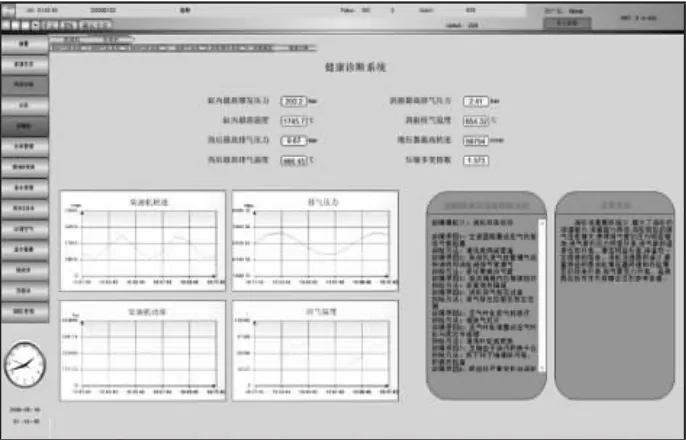

模擬器界面主要由柴油發電機組機性能監測部分,故障模擬部分以及健康診斷部分3 個部分組成,性能監測部分包括柴油發電機組主界面,柴油機進排氣系統界面和柴油機渦輪增壓系統界面。通過故障模擬界面可以模擬柴油機不同的熱工故障工況,通過性能監測界面可以觀察柴油機各參數值的變化情況,其性能監測界面如圖6所示。

圖6 性能監測界面Fig.6 Performance monitoring and fault simulation interface

將通過Matlab 神經網絡算法工具訓練出來的柴油機故障診斷模型進行封裝測試,生成Simulink模塊作為柴油機健康診斷的底層架構。柴油機健康診斷界面利用Simulink 算法模塊,分析柴油機8 個重要熱工參數的數值變化,對柴油機的健康狀態做出判斷,同時根據得出的健康診斷結果給出相應的決策支持[14]。熱工參數可以手動輸入或者通過采集卡采集實機數據,其界面如圖7所示。

圖7 健康診斷界面Fig.7 Health diagnosis interface

4.3 硬件設備

本模擬器通過不斷訓練和測試,逐步完善了系統各部分的性能,同時,使系統各部分之間的通信不斷穩定,數據傳輸速度更快,數據更加完整,丟失率及數據失真大大減少,將其移植至硬件設備上,進行訓練和測試,其硬件設備如圖8所示。

圖8 控制臺及數據采集器Fig.8 Console and data collector

5 結語

本文研究的船舶電站柴油機健康監測模擬器,是基于Simulink 仿真系統與KingSCADA 人機交互系統虛實結合的船舶副機操作訓練模擬器,通過不斷的仿真訓練和實機操作訓練,大大提高了輪機人員對船舶副機健康管理的效率和能力[15]。同時本系統可以根據不同的船型更改船舶副機仿真模型和傳感器模塊以適應不同的船舶,使培訓人員根據現有條件作出針對性訓練,通過健康診斷決策支持系統,更好的掌握船舶副機的整體健康狀態和故障處置過程[16]。