表面納米化處理對鈦與鋯擴散連接工藝影響

卞世偉1, 李淳

(1. 哈爾濱鍋爐廠有限責任公司,黑龍江 哈爾濱 150046; 2. 哈爾濱工業大學,黑龍江 哈爾濱 150001)

0 前言

鈦與鋯及其合金是20世紀50年代開始發展并應用的一種重要的金屬結構材料。鈦合金具有許多優異的綜合性能,例如低密度,高的比斷裂韌性和比強度,高的疲勞強度,良好的抗裂紋擴展能力和低溫韌性,優異的抗蝕能力以及高的耐熱性能,因此在航空航天、化工、船舶、休閑以及醫藥等行業得到廣泛的應用[1-3]。隨著現代工業發展和科學技術進步,對焊接結構性能提出了更高,更苛刻的要求,除需要滿足常規力學性能之外,還要求滿足如高溫強度、耐磨性、耐腐蝕性及良好的低溫韌性和導熱性等[4]。在這種情況下,單一鈦或者鋯的結構性能很難滿足現代產品需求,層狀鋯/鈦復合材料的機械性能引起了人們的關注。復合材料中的分層結構可以提供額外的加工硬化能力并導致微裂紋傳播路徑的多次偏轉,因此通常擁有更高的延展性,具有很高的發展前景[5]。

對于大面積的鋯/鈦疊層金屬復合材料的制備,擴散連接是比較好的方法。擴散連接是將試樣加熱到適當溫度后施加壓力,使得試樣表面在局部發生塑性變形,形成緊密的物理接觸,通過原子間的相互擴散反應在連接界面形成擴散層,從而實現可靠的連接。從微觀角度看,擴散連接過程可以分為3個階段,分別是形成緊密的物理接觸,進行擴散反應,擴散層厚度增加。材料的擴散能力越強,越有利于擴散連接的實現,因此提高材料的擴散性能可以有效提高材料擴散連接的效率和接頭質量[6]。一般而言,溫度是影響材料擴散性能最主要的因素,溫度越高,材料的原子活性越大,原子越容易發生遷移運動,也就越容易擴散。但是溫度越高,對工件組織性能的影響也越大[7-10]。

1 試驗方法

試驗采用的擴散連接母材為工業純鈦牌號為TA2,其化學成分及其含量見表1所示,鋯為Zr-4,其化學成分及其含量見表2。將2種母材利用電火花線切割將的鈦與鋯分別切成5 mm×5 mm×3 mm和10 mm×10 mm×3 mm塊狀試樣,線切割后的試樣利用金相砂紙打磨。

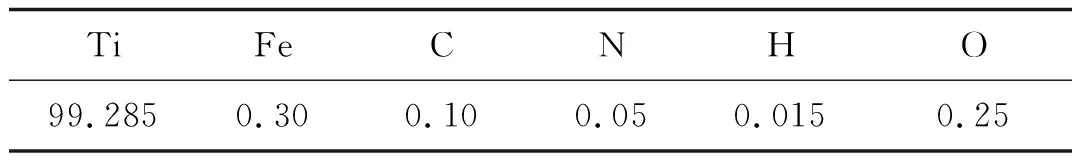

表1 TA2 主要化學成分(質量分數,%)

表2 Zr-4主要化學成分(質量分數,%)

2 鈦與鋯擴散連接試驗

采用表面機械研磨(Surface mechanical attrition treatment,SMAT)的方法處理砂紙打磨后的試樣表面,使其發生強塑性變形實現對鈦和鋯的表面納米化,將表面納米化后的試樣用丙酮清洗,隨后將清洗完成的試樣進行裝配,再將裝配完成的試樣放入爐子內,放置試樣時應注意防止試樣錯邊,之后打開擴散泵抽真空至爐內真空度達到1×10-3Pa,運行之前預設的程序加熱進行擴散連接。

3 試驗結果

為了研究擴散連接溫度對鈦與鋯擴散連接組織及力學性能的影響,選擇連接溫度650 ℃,675 ℃,700 ℃,750 ℃,保溫時間1 h,連接壓力15 MPa,對未進行表面納米化的鈦與鋯和進行表面納米化的鈦與鋯分別進行真空擴散連接,對接頭進行微觀組織分析。

3.1 不同連接溫度未表面納米化擴散連接

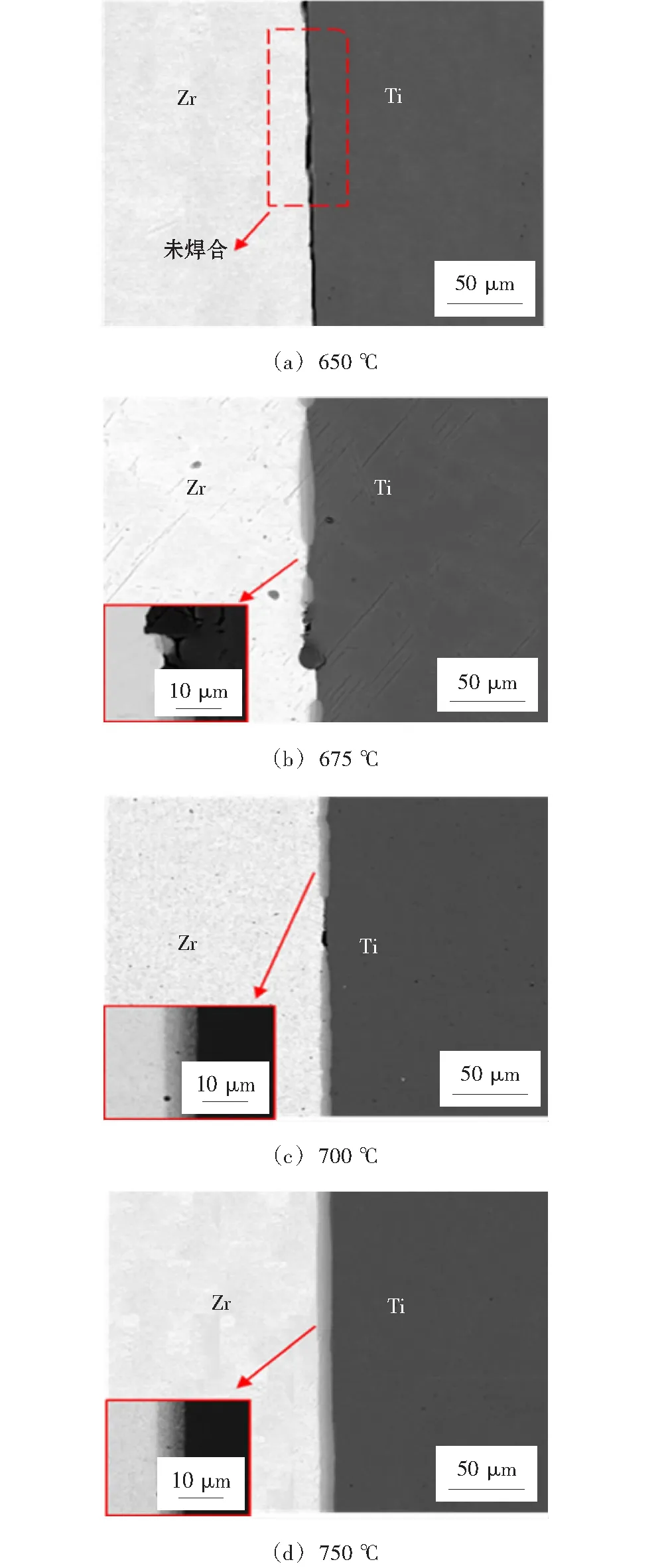

圖1為不同連接溫度保溫時間1 h連接壓力15 MPa下未表面納米化鈦與鋯的接頭背散射照片。

圖1 未表面納米化鈦與鋯接頭背散射組織形貌

從組織圖中可已看出,在650 ℃時未能很好的連接;在675 ℃時形成了部分連續的擴散反應層,但是連接界面仍存在大量的未連接區域;700 ℃時開始形成連續的擴散連接界面,但在高倍視野下發現仍有少量孔洞存在;在750 ℃時形成連續的擴散連接界面,在高倍視野下沒有孔洞存在。

3.2 不同連接溫度表面納米化擴散連接

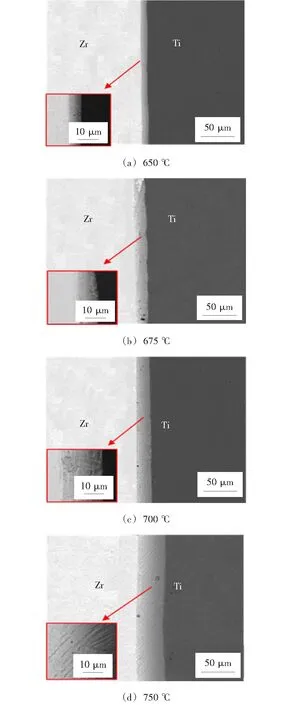

圖2為不同連接溫度保溫時間1 h連接壓力15 MPa下表面納米化鈦與鋯的接頭背散射照片。

圖2 表面納米化鈦與鋯接頭背散射組織形貌

從組織圖中可已看出,在650 ℃時形成連續擴散反應層,但是連接界面仍存在未連接區,675 ℃時開始形成連續的擴散連接界面,但在高倍視野下發現仍有少量孔洞存在;在700 ℃時形成連續的擴散連接界面,在高倍視野下沒有孔洞存在,在750 ℃時擴散連接層變得更厚。

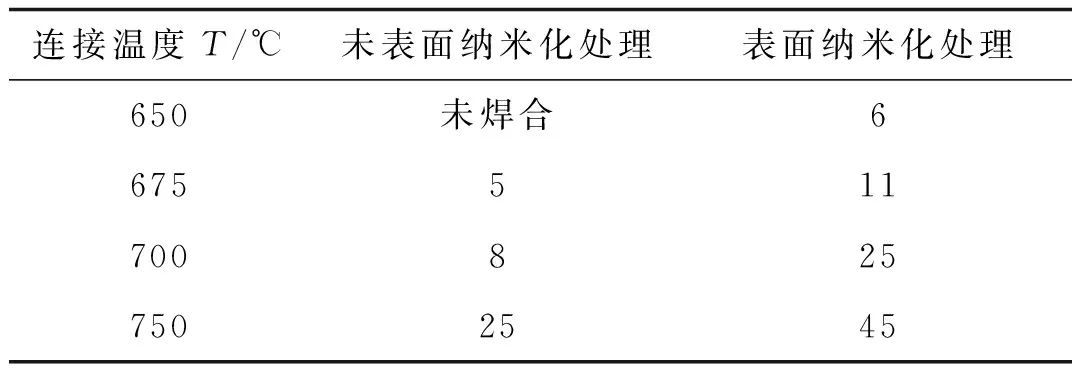

表3為不同連接溫度下反應層的厚度,由表可知,無論是否經過表面納米化處理,擴散層的厚度都隨著連接溫度的增加而增加,對比2種表面納米化處理的接頭組織,可以看出經過表面納米化處理的的鈦與鋯可以形成更寬的擴散層。

表3 不同工藝參數下擴散層的平均厚度 μm

界面焊合率是衡量擴散連接接頭質量的一個重要依據,焊合率越高,焊接質量越好。溫度是原子擴散連接主要的能量來源,溫度越高原子獲得的能量高,相互擴散越充分,當溫度從650 ℃增加到700 ℃時此時溫度對焊合率的影響較為顯著;當溫度從700 ℃增加到750 ℃時,增長幅度減小,在達到一定溫度后隨著溫度的升高,連接接頭焊合率并沒有得到明顯的提高,但是擴散層厚度隨著溫度升高在不斷變厚。

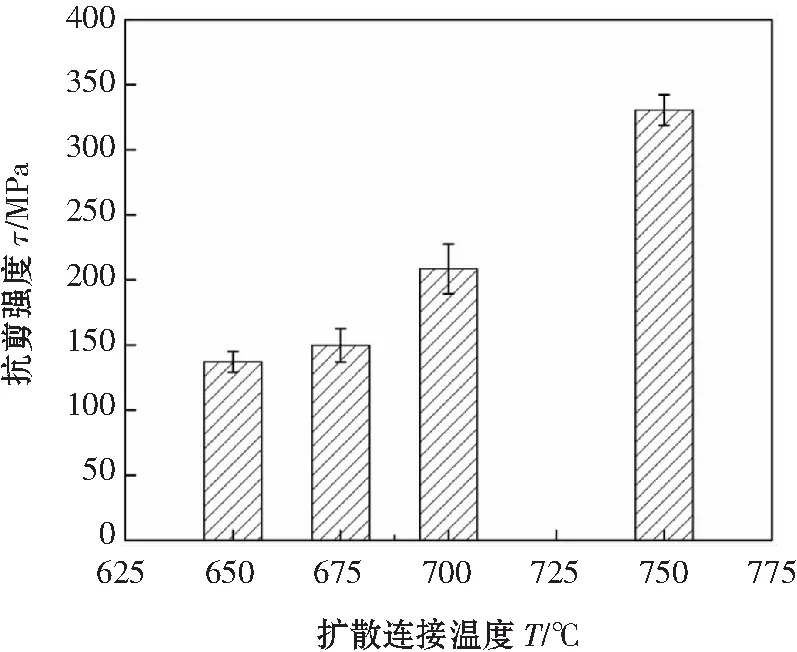

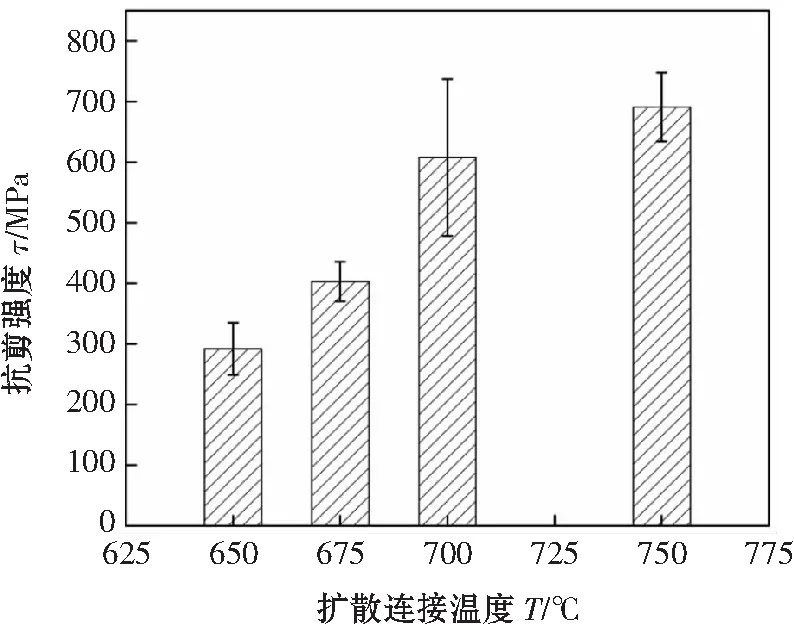

圖3是沒經過表面納米化處理的鈦與鋯擴散連接接頭抗剪強度,圖4是經過表面納米化處理的鈦與鋯擴散連接接頭抗剪強度。

由圖3和圖4可知,無論是否經過表面納米化處理接頭的抗剪強度都隨著連接溫度的增加而增加。接頭的抗剪強度由擴散連接接頭的焊合率以及擴散層厚度共同決定,當連接溫度為650 ℃時,由于連接溫度較低,原子擴散系數較低,未經過表面納米化處理的鈦與鋯未焊合,平均接頭抗剪強度為137.1 MPa,隨著連接溫度的增加,擴散連接接頭的焊合率增加到100%,擴散層厚度也逐漸增加到5 μm,8 μm,25 μm,平均接頭強度也達到了149.7 MPa,228.5 MPa,380.4 MPa。對鈦與鋯進行表面納米化處理再進行擴散連接,在650 ℃時已經可以得到焊合率較高擴散層厚度在6 μm,接頭抗剪強度為291.6 MPa,隨著溫度的上升,擴散層的厚度達到了11 μm,25 μm及45 μm,抗剪強度達到了402.4 MPa,608.5 MPa,692.3 MPa。在同樣溫度下表面納米化的接頭抗剪強度更高,這是由于表面納米化后的鈦與鋯可以降低元素擴散激活能,有利于連接界面擴散反應的發生,可以在較低的溫度形成較好的連接。

圖3 未表面納米化鈦與鋯擴散連接接頭抗剪強度

圖4 表面納米化鈦與鋯擴散連接接頭抗剪強度

4 結論

(1) 未進行表面納米化的試樣在650 ℃溫度下未焊合,而表面納米化處理后的試樣在650 ℃溫度下就可以得到連接較好的接頭。

(2) 在相同的連接條件下,表面納米化處理后的試樣擴散層更厚,擴散連接效果更明顯。

(3) 無論試樣是否進行表面納米化處理,隨著連接溫度的升高,擴散連接接頭的厚度均增加,擴散連接效果更好。

(4) 擴散連接接頭抗剪強度由焊合率及擴散層厚度共同決定,焊合率越高、擴散層厚度越厚,接頭抗剪強度越高。