燃油增壓泵燃油潤滑油摻混故障的分析

□ 楊紅英

西安航空動力控制科技有限公司 西安 710077

1 故障現象

某燃油增壓泵隨發動機在部隊及發動機廠試飛、試車過程中,十多臺發動機聯合漏油收集器有大量油液漏出,現場判斷為燃油潤滑油摻混。經過進一步排查,確定燃油增壓泵發生漏油故障,產品返回承制廠檢查分析。

2 故障定位

按燃油增壓泵出廠前的要求檢查密封性,漏油量均合格。模擬發動機實際試車轉速,對燃油增壓泵進行燃油常溫密封性檢查,漏油量全部合格。模擬發動機實際試車轉速下的80~90 ℃燃油溫度條件,對燃油增壓泵進行高溫燃油漏油量檢查,漏油量超標,檢查結果見表1。當燃油溫度下降到55 ℃以下時,漏油現象消失。

由以上檢查結果可知,燃油增壓泵在常溫下漏油量合格,高溫條件下漏油量不合格,說明在高溫條件下出現故障,后續將主要針對高溫條件展開故障排查和分析。

3 機械密封結構分析

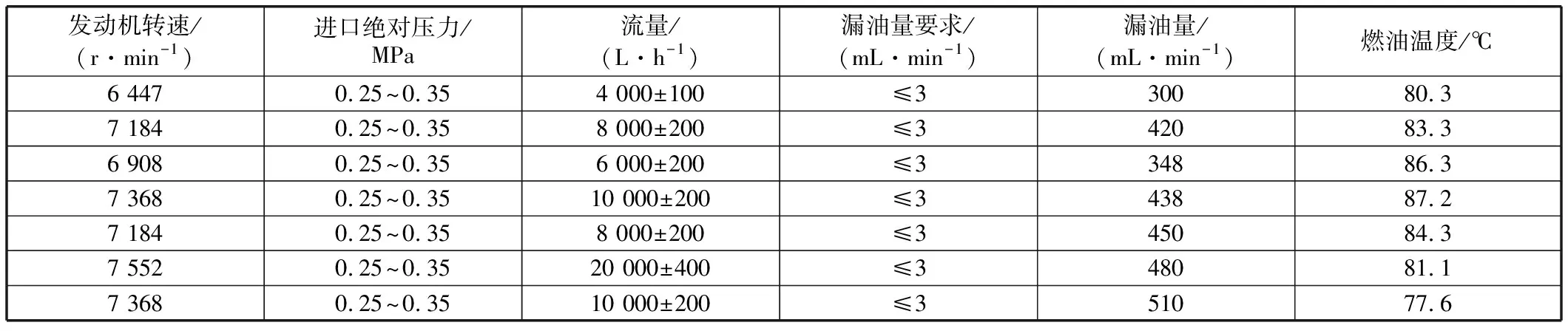

機械密封作為泵類產品的常用密封方式,容易出現故障。燃油增壓泵機械密封組件由彈簧片、石墨環、前動環、后動環、靜環座等組成,如圖1所示。燃油增壓泵有左右兩個機械密封組件,左機械密封組件密封燃油,右機械密封組件密封潤滑油系統的油霧和噴射潤滑軸承的潤滑油。

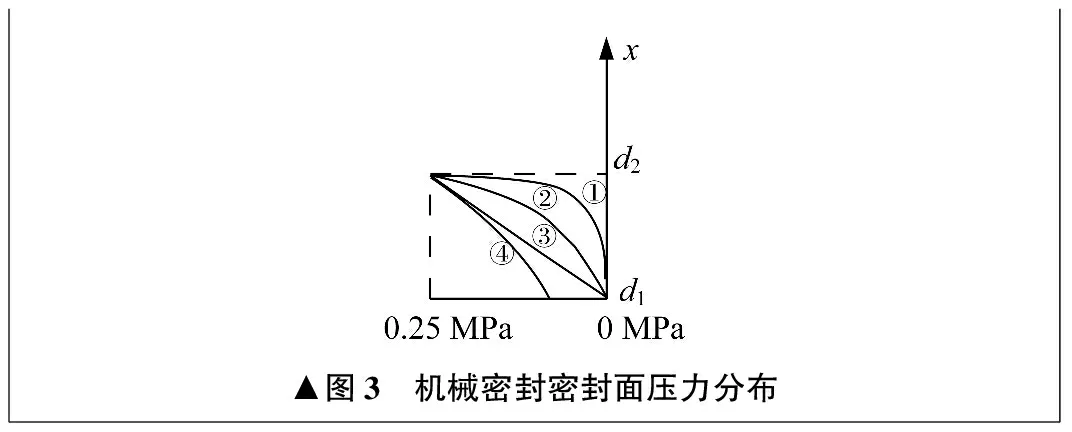

表1 高溫燃油漏油量檢查結果

▲圖1 機械密封組件結構

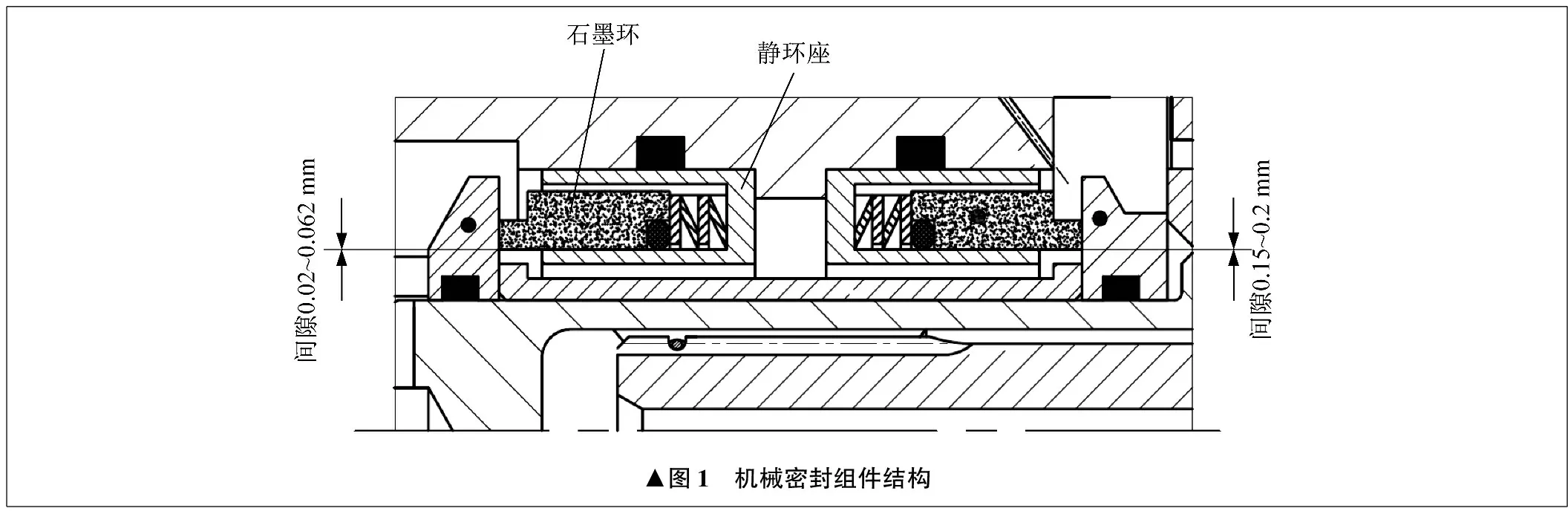

機械密封原理如圖2所示。采用機械密封,在動環和石墨環光潔密封面上作用一個預緊合力Fr,使密封面油膜壓力在d1處與環境壓力保持一致[1]。在油液壓力保持不變的情況下,預緊合力Fr越大,密封效果越好,但油膜的厚度也就越薄,密封面的磨損也就越快[2]。設計過程中,根據油液的壓力和動、靜環的材料,以及轉動線速度的大小綜合考慮機械密封的工作能力值,進而確定預緊合力Fr。

▲圖2 機械密封原理

機械密封中向左的力包括彈簧力Ft、介質壓力所產生的作用力Fp、石墨環對動環端面的最終預緊合力Fr,向右的力包括油膜反力Fm、摩擦力Ff,Ff在正常情況幾乎為零[3]。

所以預緊合力Fr為:

Fr=Ft+Fp-Fm-Ff

(1)

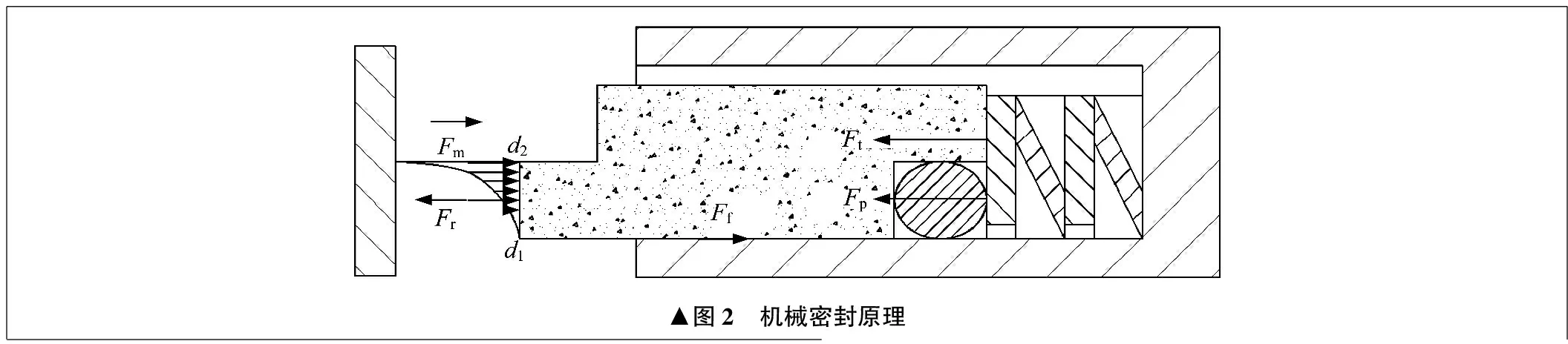

機械密封的密封面壓力分布如圖3所示。通常情況下,機械密封最典型的故障是密封面磨損,導致油膜壓力分布為圖3中④號線,引起漏油。在動環、石墨環密封面沒有磨損的情況下,機械密封失效最可能的原因是預緊合力Fr減小。密封面的油膜壓力分布會從正常情況下的①號線向②號線、③號線、④號線發展,油膜反力Fm增大,預緊合力Fr減小,當預緊合力Fr減小,密封面的油膜壓力分布為④號線時,密封面失效。油膜反力Fm增大,預緊合力Fr減小至零,繼續發展到預緊合力Fr方向向右時,石墨環和動環的接合面將被推開一個細小的縫隙,漏油量急劇增大[4]。

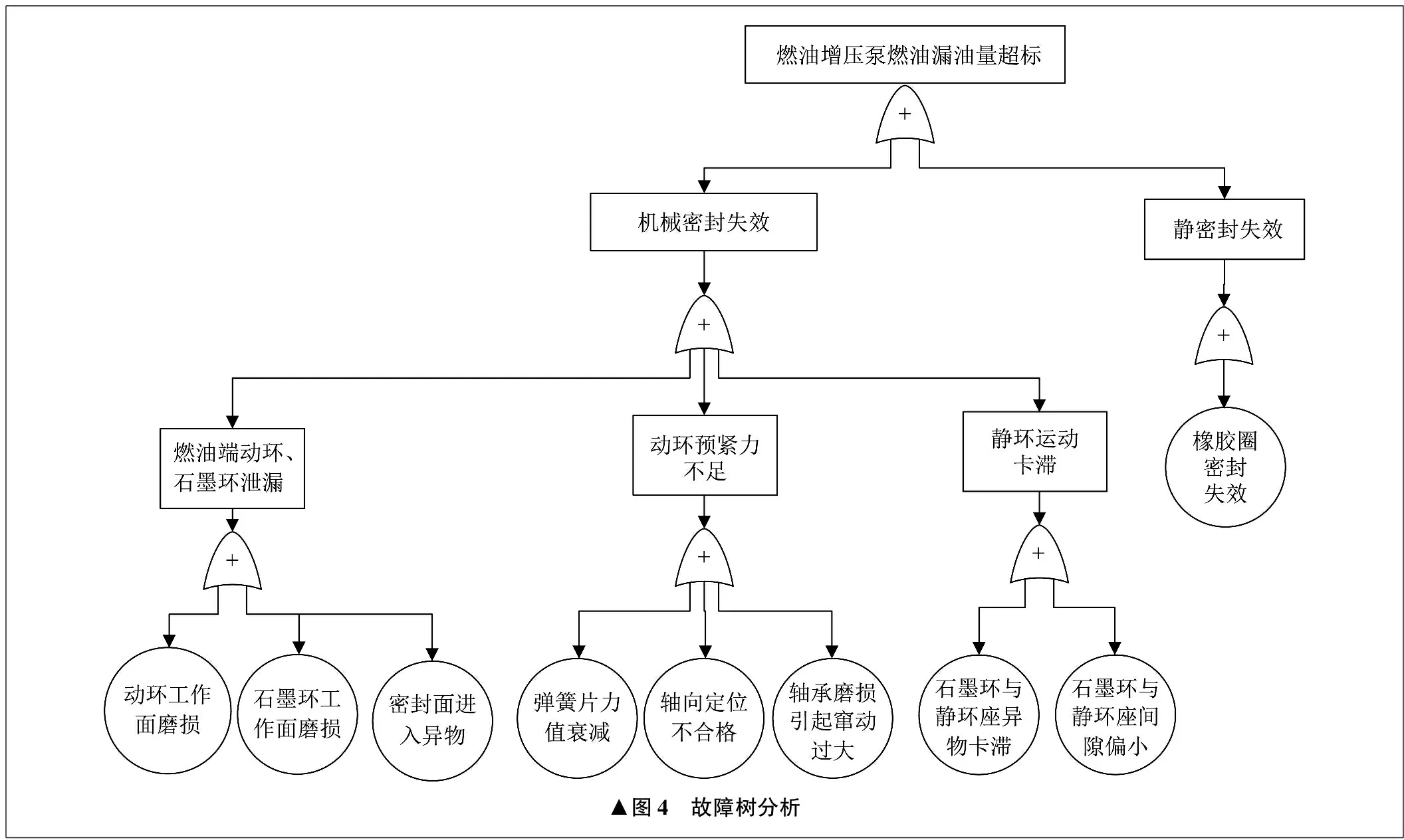

4 故障樹分析

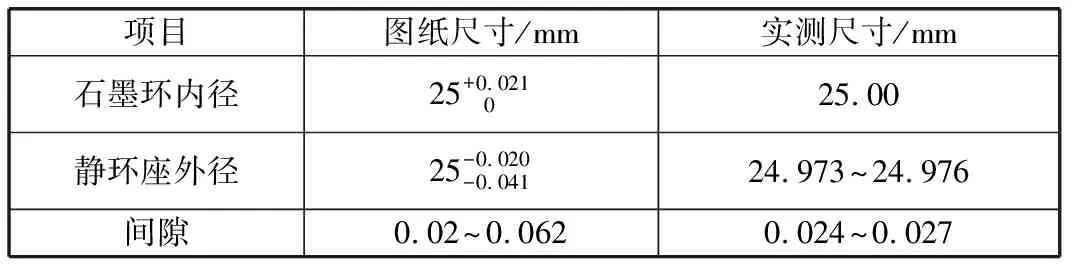

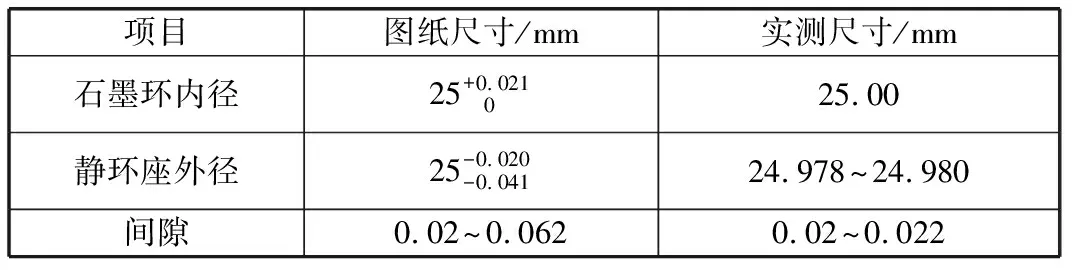

故障樹分析如圖4所示。按照故障樹分析路徑對故障燃油增壓泵進行排查,排查結果發現,石墨環和靜環座的間隙偏小與本次故障的相關性無法排除,相關測量結果見表2、表3。

▲圖3 機械密封密封面壓力分布

石墨環和靜環座的間隙為0.02~0.062 mm,由于靜環座線膨脹系數大于石墨環線膨脹系數,因此燃油溫度升高時,石墨環內徑與靜環座外徑會由初始的間隙配合變為過盈配合[5]。經理論計算可得,當燃油溫度升高至80 ℃時,石墨環內徑與靜環座外徑可能存在過盈配合,且溫度越高,配合間隙越小,過盈量越大,詳細計算結果見表4。

5 高溫漏油分析

漏油故障大多發生在發動機慢車至節流狀態,主泵調節器大量回油,燃油系統燃油溫度快速升高,實測燃油增壓泵出口燃油溫度為70~80 ℃。

▲圖4 故障樹分析

表2 故障件1石墨環與靜環座間隙測量結果

表3 故障件2石墨環與靜環座間隙測量結果

表4 石墨環與靜環座間隙計算結果

當燃油增壓泵石墨環內徑與靜環座外徑間隙偏下限值時,高的燃油溫度使石墨環與靜環座間隙變小,摩擦力Ff增大,預緊合力Fr減小,密封面的油膜壓力分布會從①號線向②號線、③號線、④號線發展。當預緊合力Fr減小至臨界點時,密封面就會失效,產生漏油。預緊合力Fr繼續減小,密封面油膜的壓力梯度會繼續變緩,漏油量會繼續增大[6]。由熱狀態間隙理論計算可知,當石墨環內徑和靜環座外徑間隙為下限0.02 mm,燃油溫度為80℃時,間隙配合會變為過盈配合,石墨環和靜環座出現卡滯,引起燃油泄漏故障。

6 故障復現

6.1 復現情況

根據高溫漏油分析結果,對石墨環內徑和靜環座外徑的間隙為0.022~0.03 mm的燃油增壓泵進行高溫燃油漏油量檢查,漏油量超標,故障復現。

為驗證燃油高溫時石墨環與靜環座間隙對漏油量的影響,將一臺已出現故障的燃油增壓泵石墨環內徑補充加工至公差中限25.008~25.013 mm,將另一臺已出現故障的燃油增壓泵石墨環內徑加工至公差上限25.014~25.02 mm,分別進行常溫,以及50 ℃、70 ℃、80 ℃、110 ℃高溫狀態下密封性檢查,泄漏量合格。通過試驗確認,石墨環與靜環座間隙在設計要求的公差中限及以上時,常溫、高溫密封性均合格。

通過以上驗證,說明石墨環與靜環座間隙偏小是高溫漏油量超標的直接原因。

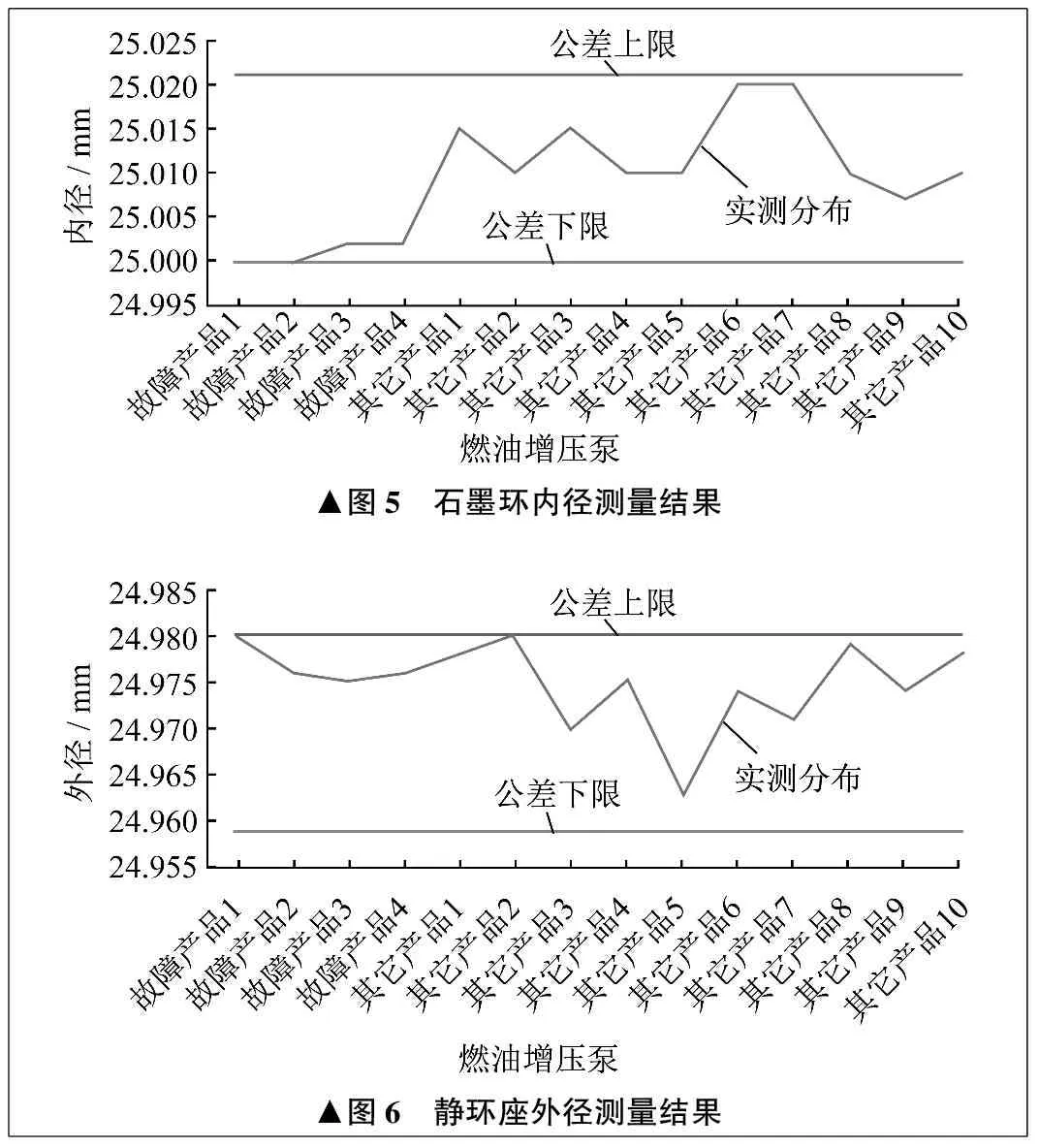

6.2 故障范圍確定

測量現場其它燃油增壓泵的石墨環內徑及靜環座外徑,與故障燃油增壓泵進行對比。結果顯示,故障燃油增壓泵石墨環內徑基本分布在公差下限,其它燃油增壓泵石墨環內徑分布在公差中限或中上限,靜環座外徑基本分布在公差中上限。測量結果如圖5、圖6所示。

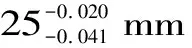

6.3 石墨環復查

▲圖5 石墨環內徑測量結果▲圖6 靜環座外徑測量結果

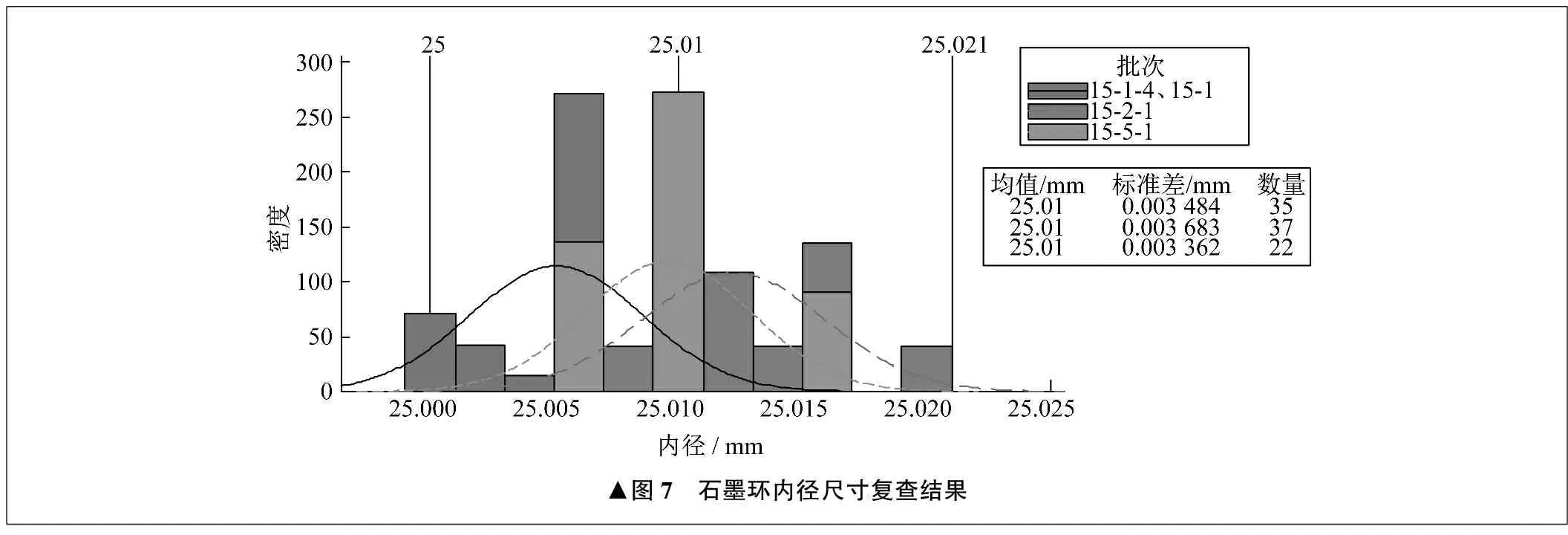

6.4 靜環座復查

6.5 復查結論

通過對故障燃油增壓泵、現場燃油增壓泵、庫存零件的測量對比,確認本次故障主要集中于15-1批次,共145件石墨環對應的燃油增壓泵,且15-1批次石墨環內徑尺寸基本分布在公差下限,其它批次石墨環尺寸基本分布在公差中限或中上限。15-1批次石墨環內徑尺寸偏公差下限的原因是石墨環加工過程中石墨粉塵污染,引起測量工具三爪內徑千分尺限力旋鈕力矩增大,導致測量值相比實際值偏大。

▲圖7 石墨環內徑尺寸復查結果

▲圖8 靜環座外徑復查結果

另一方面,石墨材料本身較軟,所以直接接觸式測量不適用。

7 燃油潤滑油摻混原因

當燃油端和潤滑油端機械密封同時失效時,泄漏的燃油會通過潤滑油端機械密封進入潤滑油系統。但是,經過多臺故障燃油增壓泵的試驗驗證,潤滑油端機械密封工作正常,排除燃油從潤滑油端機械密封進入潤滑油系統的可能性。

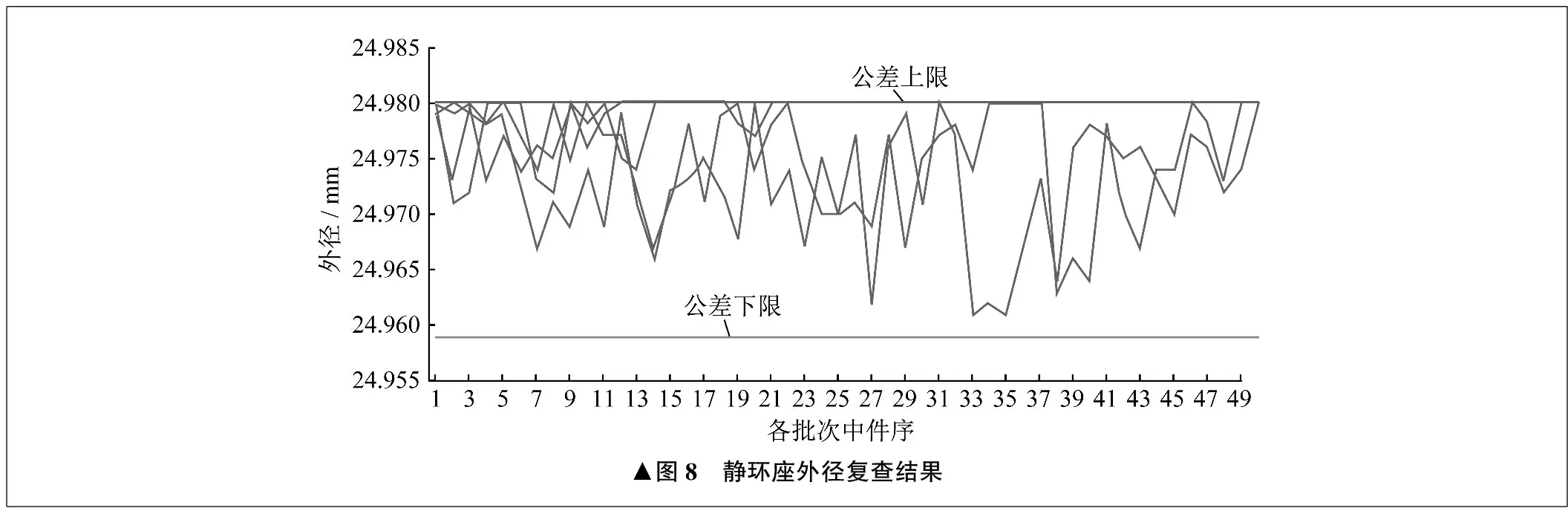

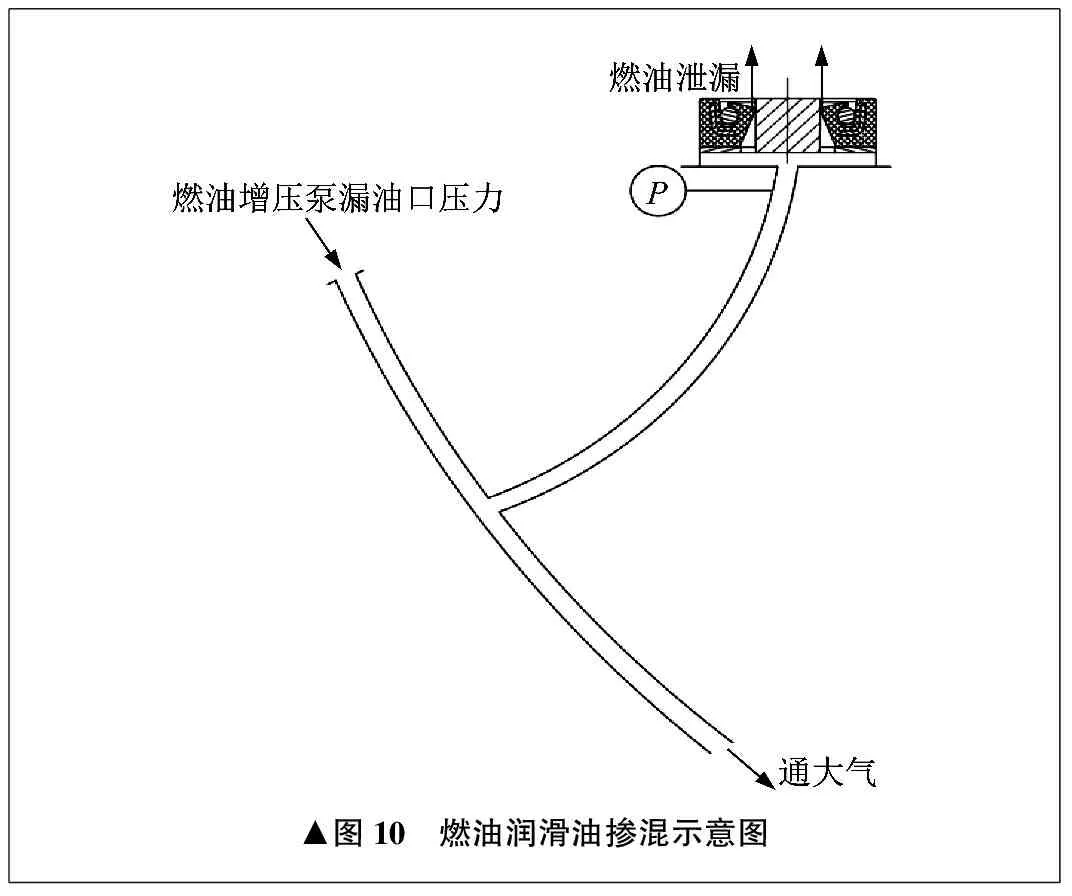

于是針對燃油潤滑油摻混故障,從發動機漏油系統進行整體分析。發動機漏油系統管道連接情況如圖9所示。

發動機漏油系統的聯合漏油收集器共連接三條漏油管道,1號管道收集燃油增壓泵、噴口油源泵、主燃油泵調節器的漏油,2號管道收集高壓作動筒、轉換活門的漏油,3號管道單獨收集加力泵的漏油[7]。其中,在1號管道上,燃油增壓泵與噴口油源泵交匯于A點,燃油增壓泵與主燃油泵調節器交匯于B點。

通過對漏油管道分析,當燃油增壓泵燃油泄漏量較小時,可通過聯合漏油收集器直接漏出。當燃油增壓泵燃油泄漏量較大時,泄漏的燃油可能通過主泵或噴口油源泵的漏油管道返流到發附機匣安裝座,通過皮碗密封結構進入潤滑油系統,發生燃油潤滑油摻混,如圖10所示。

通過檢查、分析和試驗驗證,確定燃油增壓泵漏油故障原因為靜環座與石墨環間隙偏小,工作條件下石墨環與靜環座的摩擦力增大,石墨環與動環壓緊力減小,密封失效,造成燃油增壓泵漏油量超標。

靜環座與石墨環間隙偏小的原因是石墨環內徑尺寸偏小。石墨環加工過程中,石墨粉塵污染引起三爪內徑千分尺限力旋鈕力矩增大,導致測量值相比實際值偏大。

▲圖9 發動機漏油系統管道連接

▲圖10 燃油潤滑油摻混示意圖

8 改進措施

通過以上故障排查、原因分析和試驗驗證,燃油增壓泵靜環座與石墨環間隙偏小是燃油潤滑油摻混故障的根本原因,所以增大靜環座與石墨環的間隙,并改進測量方法,改用氣動量儀,可以從根本上杜絕故障。同時舉一反三,開展石墨類零件復查,對11項石墨類零件的測量方法進行了改進。對識別出的安裝15-1批次145件石墨環的燃油增壓泵全部追回,實施改進措施。

通過外場跟蹤,實施改進措施后未再出現燃油潤滑油摻混故障,本次故障定位準確,原理清楚,改進措施有效,舉一反三到位,故障得到徹底解決[8]。

9 結束語

燃油增壓泵是發動機的燃油增壓附件,在發動機燃油系統中起向整個燃油系統增壓的作用[9]。機械密封作為泵類產品的常用密封方式,容易出現故障,故障模式通常為機械密封失效導致漏油,燃油潤滑油摻混故障是漏油故障的一種[10]。筆者分析了燃油潤滑油摻混故障的原因、燃油漏油量超標的原因,通過故障再現試驗,驗證了故障結論,提出了排除故障的方法和改進措施,同時為燃油增壓泵同類故障的分析和處理提供了參考。