蒸汽發生器管子管板脹焊結合殘余接觸應力分析

□ 馬小明 □ 張 帥

華南理工大學 機械與汽車工程學院 廣州 510640

1 分析背景

蒸汽發生器是壓水堆核電站的關鍵裝備之一[1]。蒸汽發生器處于核電站一回路和二回路的關鍵位置,承擔著一回路、二回路能量交換的重要功能,用于保證一回路壓力邊界完整性。一回路系統中有放射性的載熱劑,管子管板是隔絕放射性的第一道屏障,因此,管子管板連接工藝的可靠性是蒸汽發生器安全運行的保證[2]。管子管板的連接分為焊接、脹接、脹焊結合三種方式。焊接方式具有外觀檢查與維修方便等優點,應用最為廣泛,但管子與管板之間存在間隙,在腐蝕性介質場合中使用,易產生縫隙腐蝕。脹接方式適用于無劇烈振動、無過大溫度變化、無嚴重應力腐蝕的場合,管子與管板緊密貼合,可以使管接頭減少介質腐蝕,并且能夠承受拉脫力[3]。目前,工業上使用較為廣泛的是脹焊結合方式。采用脹焊結合方式,在承受高溫高壓、熱沖擊、腐蝕等方面有獨特的優勢[4]。蒸汽發生器的管子管徑小、管壁薄,其制造工藝所引起的殘余接觸應力較大,且分布復雜。因此,研究脹焊結合方式的殘余接觸應力分布規律,對優化脹焊結合工藝、預防蒸汽發生器失效、提高核電安全性具有重要意義。顏惠庚等[5]假設材料為理想彈塑性模型,基于等效套筒理論,推導出新的理論脹接應力和殘余接觸應力計算式。傅智勇等[6]在換熱器的管子管板脹接中,將多孔管板結構簡化為雙筒模型,采用ANSYS Workbench有限元軟件模擬液壓脹接過程,結果表明所提出的雙筒模型理論公式計算精度高,結構簡單,便于在工程中實際應用。李靖[7]建立換熱管和管板脹接的有限元分析模型,得出管子管板脹接接頭處的殘余接觸應力會隨脹接應力的增大而增大。倪鵬等[8]研究脹接壓力和脹接長度對殘余接觸應力和過渡區殘余接觸應力的影響,得到殘余接觸應力隨脹接壓力的增大而增大,與脹接長度基本無關,過渡區傳熱管內壁最可能發生應力腐蝕。筆者基于常見的蒸汽發生器制造材料16MND5中碳鋼和Inconel690鎳基合金,建立三維有限元分析模型,設置管板孔與管子外壁接觸,對管子內壁施加脹接壓力,接著運用生死單元法實現帶狀溫度熱源的逐步加載和計算,獲得管子管板接頭處殘余接觸應力分布規律,分析脹焊結合工藝條件下管子管板殘余接觸應力分布狀態,研究管子管板先脹后焊對管子管板殘余接觸應力的影響,并分析脹接參數及焊接溫度場對脹接接頭區域殘余接觸應力的影響,為脹焊結合方式的應用提供參考。

2 有限元建模

2.1 幾何模型

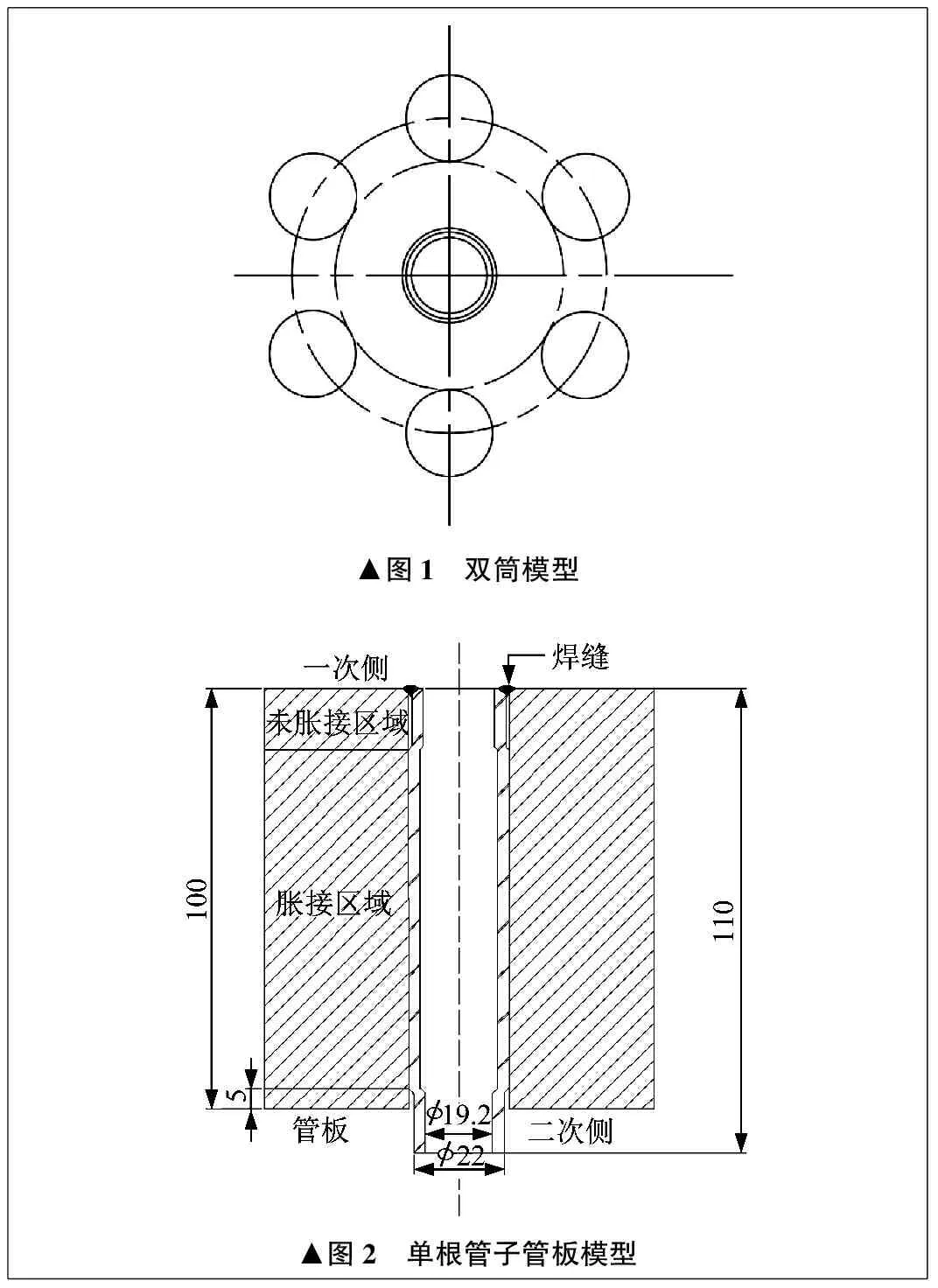

考慮脹接工藝涉及幾何及材料的非線性接觸,管子之間必然存在相互影響。為了便于計算分析,采用雙筒模型[9],內筒為管子,外筒為管板,直徑為周圍管孔的切圓直徑。雙筒模型如圖1所示,單根管子管板模型如圖2所示。管板材料為16MND5中碳鋼,管子材料為Inconel690鎳基合金,管子尺寸為φ22 mm×1.4 mm,管板厚度為100 mm,管子中心距為40 mm。管子的一次側是從反應堆壓力容器來的冷卻劑進入蒸汽發生器后所流經的一側,二次側是供水回路中被加熱并產生蒸汽的一側,即管子伸出的一側。根據管子的幾何特點,坐標系選擇柱狀坐標系,以管板中心管子孔一次側底面圓心為原點,以管子的半徑方向為X軸方向,由管子孔中心向外為正,以管子的軸向方向為Z軸方向,一次側到二次側為正,環向為Y軸方向,Y軸正向按照右手法則由X軸、Z軸正向確定。

▲圖1 雙筒模型▲圖2 單根管子管板模型

2.2 材料屬性設置及網格劃分

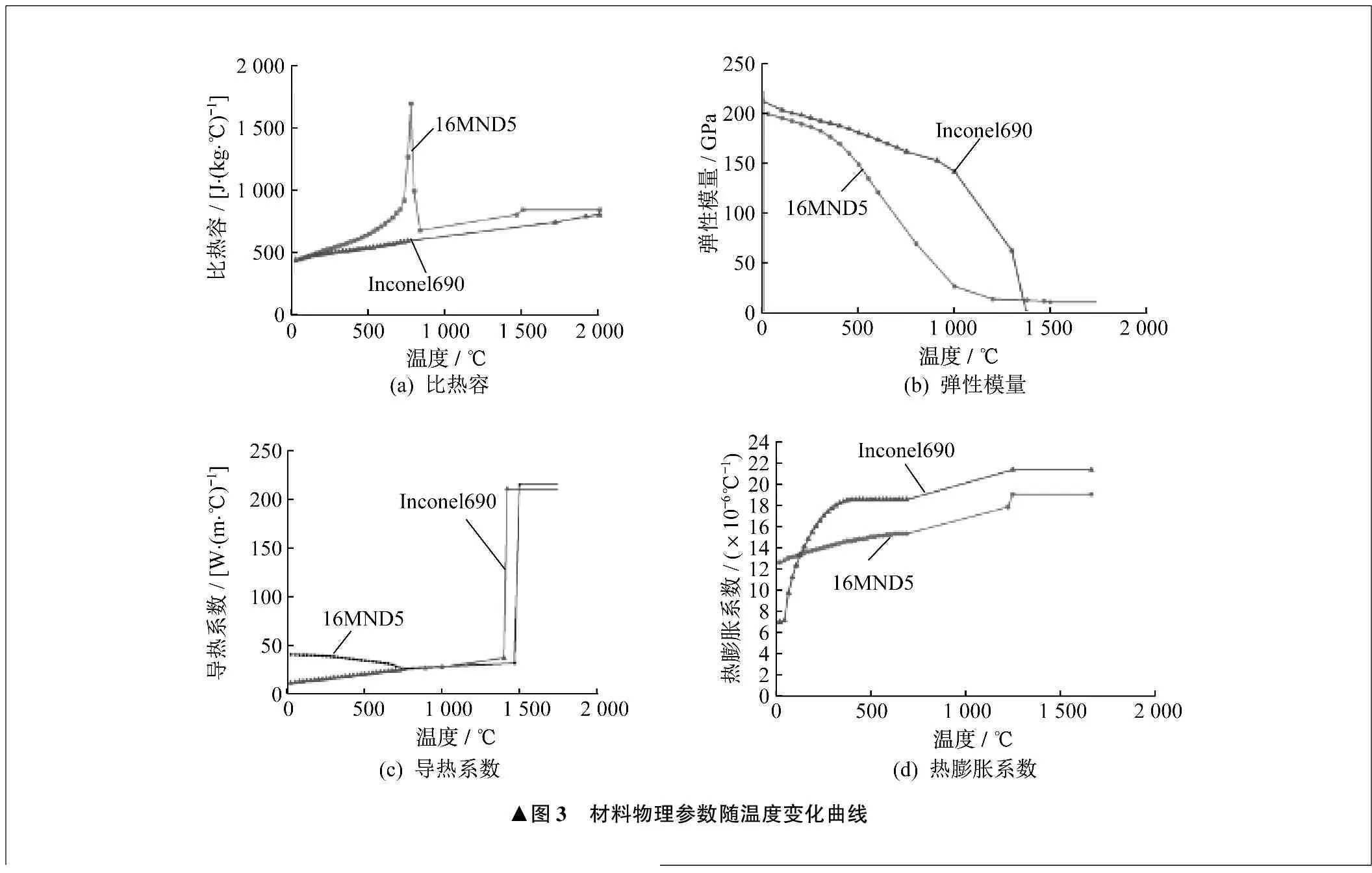

焊接是一種非線性高溫瞬態過程,管子、管板材料的物理參數會隨溫度變化而變化,材料的物理參數隨溫度變化曲線如圖3所示。

在ANSYS Workbench軟件中進行有限元分析時,考慮計算機的運算能力和存儲能力,管子管板的接頭選擇SOLID185實體結構單元,管板孔表面定義為TARGE170柔性目標面,管子管板外表面定義為CONTA174接觸面。模型采用掃掠生成六面體網格劃分的方法,節點總數為179 662,單元總數為151 918。有限元網格劃分如圖4所示。

2.3 載荷及邊界條件設置

根據彈塑性理論計算管子的脹接壓力[10-11]。管子材料完全屈服時,脹接壓力p0為:

(1)

式中:σt為管子材料脹接溫度下的屈服強度;ro、ri分別為管子外徑、內徑;

代入相關數據,得到管子材料完全屈服時的脹接壓力p0為38.35 MPa。

▲圖3 材料物理參數隨溫度變化曲線

▲圖4 有限元網格劃分

根據管子管板的幾何結構,當管子和管板殘余接觸應力為零時,最小脹接壓力pmin為:

(2)

(3)

式中:c1為考慮周圍孔橋影響后管子管板的外徑、內徑之比;k為管子外徑、內徑之比;R為管板的孔距;D為換熱管內徑。

代入相關數據,得到最小脹接壓力pmin為157.87 MPa。

當管板材料發生塑性變形時,最大脹接壓力pmax為:

(4)

式中:σS為管板材料屈服強度。

代入相關數據,得到管板材料發生塑性變形時最大脹接壓力pmax為341.9 MPa。

脹接模擬時,管子外壁與管板孔設置為接觸面,且未脹接的管板孔內壁無載荷作用,設置為自由邊界,管板上下表面和側面均施加固定約束。根據脹接壓力計算,脹接壓力在157.87 MPa~341.9 MPa之間,于是在均勻液壓脹接處施加240 MPa、260 MPa、280 MPa、300 MPa、320 MPa等脹接壓力,之后卸去。

結合文獻[12]研究,采用條形移動熱源的方法計算模擬件的焊接溫度場。將焊縫接頭區域劃分為若干段,針對每段焊縫區域的單元,加載到接近熔融溫度1 400 ℃,并保持一定時間,保持的時間由焊縫長度和焊接速度共同決定。相鄰焊縫區域間的加載由ANSYS Workbench軟件中的ANSYS參數化設計語言*DO循環語句控制,條形熱源焊接計算的焊接區域內部與邊緣溫度差異小,且焊接前后溫度變化梯度小,因此計算結果中的誤差不會太大。

由于焊接的模擬比較復雜,計算量大,因此為了方便分析,選擇三根管子進行先脹后焊方式模擬。先脹后焊方式的應力分析方法如下[13]:首先建立焊接溫度場的有限元網格模型,將熱分析采用的熱單元轉換為結構單元,輸入結構分析的材料屬性,如彈性模量、導熱系數等;然后采用生死單元法,將18個焊縫單元先全部殺死,建立管子與管板接觸,進行常溫下脹接模擬,脹接壓力分別取240 MPa、280 MPa、320 MPa;最后采用順序耦合求解方式,按照焊接作用歷程分六次激活焊縫單元,將焊接溫度場以溫度載荷的形式加載到結構上,進行先脹后焊方式的模擬計算。

3 結果分析

3.1 液壓脹接

液壓脹接的原理是在與管子管板相接觸的管段內施加均勻的壓力,使其發生彈性擴張,繼而發生塑性擴張,管子外壁逐漸與管板孔內壁接觸;繼續施加脹接壓力,達到管子材料屈服極限后卸去脹接壓力。由于發生收縮性回彈,使管子與管板之間產生殘余接觸應力。常溫下,對管子內壁分別施加240 MPa、260 MPa、280 MPa、300 MPa、320 MPa的脹接壓力。

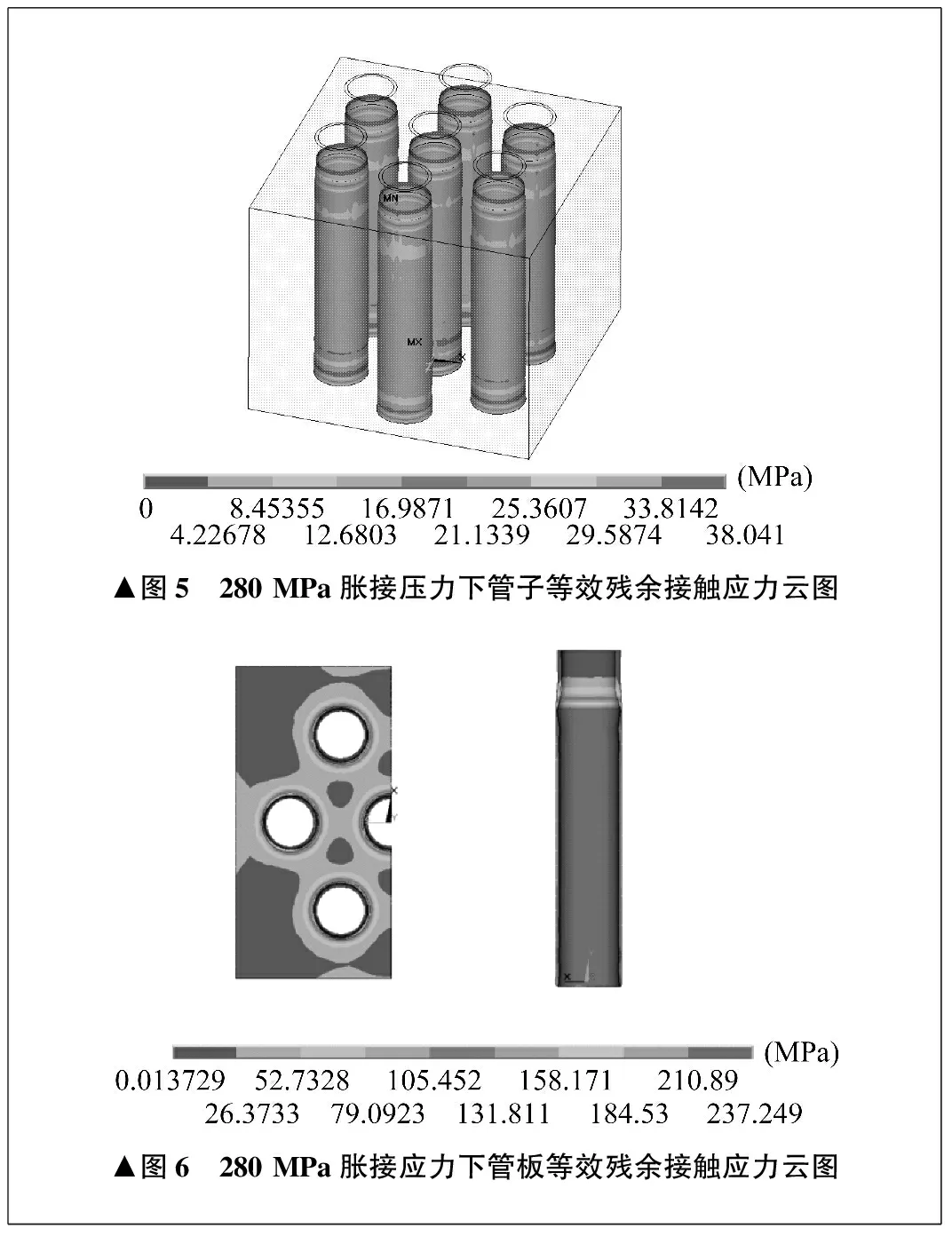

280 MPa脹接壓力下管子等效殘余接觸應力云圖如圖5所示,管板等效殘余接觸應力云圖如圖6所示。

▲圖5 280 MPa脹接壓力下管子等效殘余接觸應力云圖▲圖6 280 MPa脹接應力下管板等效殘余接觸應力云圖

由圖5、圖6可知,在脹接區域兩端有兩個高接觸壓力密封環帶,在280 MPa脹接壓力下最大殘余接觸應力為38.04 MPa,位于一次側管口接頭位置。管內壁均勻存在最大的殘余壓應力,二次側過渡區域存在逐漸減小的殘余應力環。

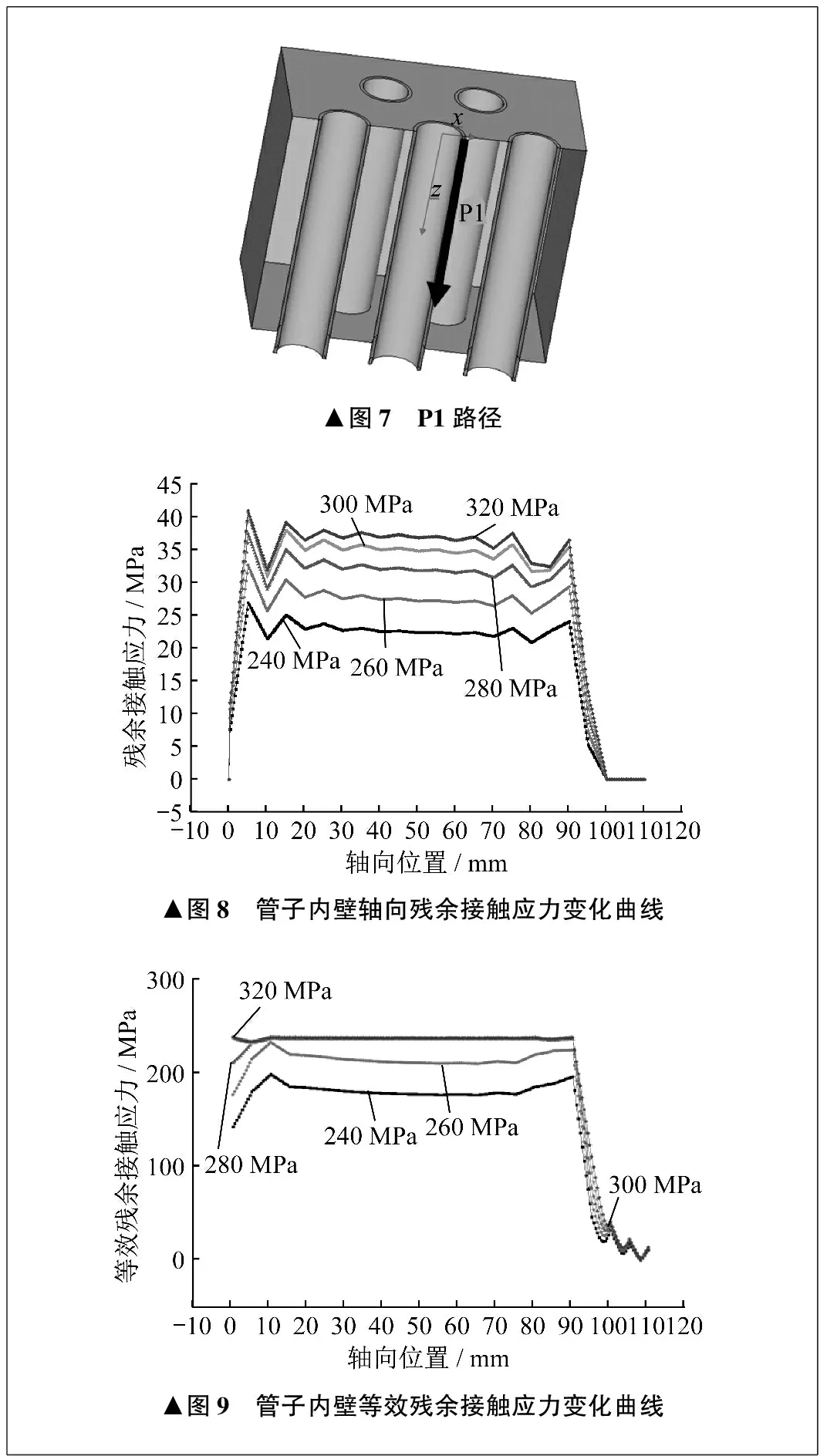

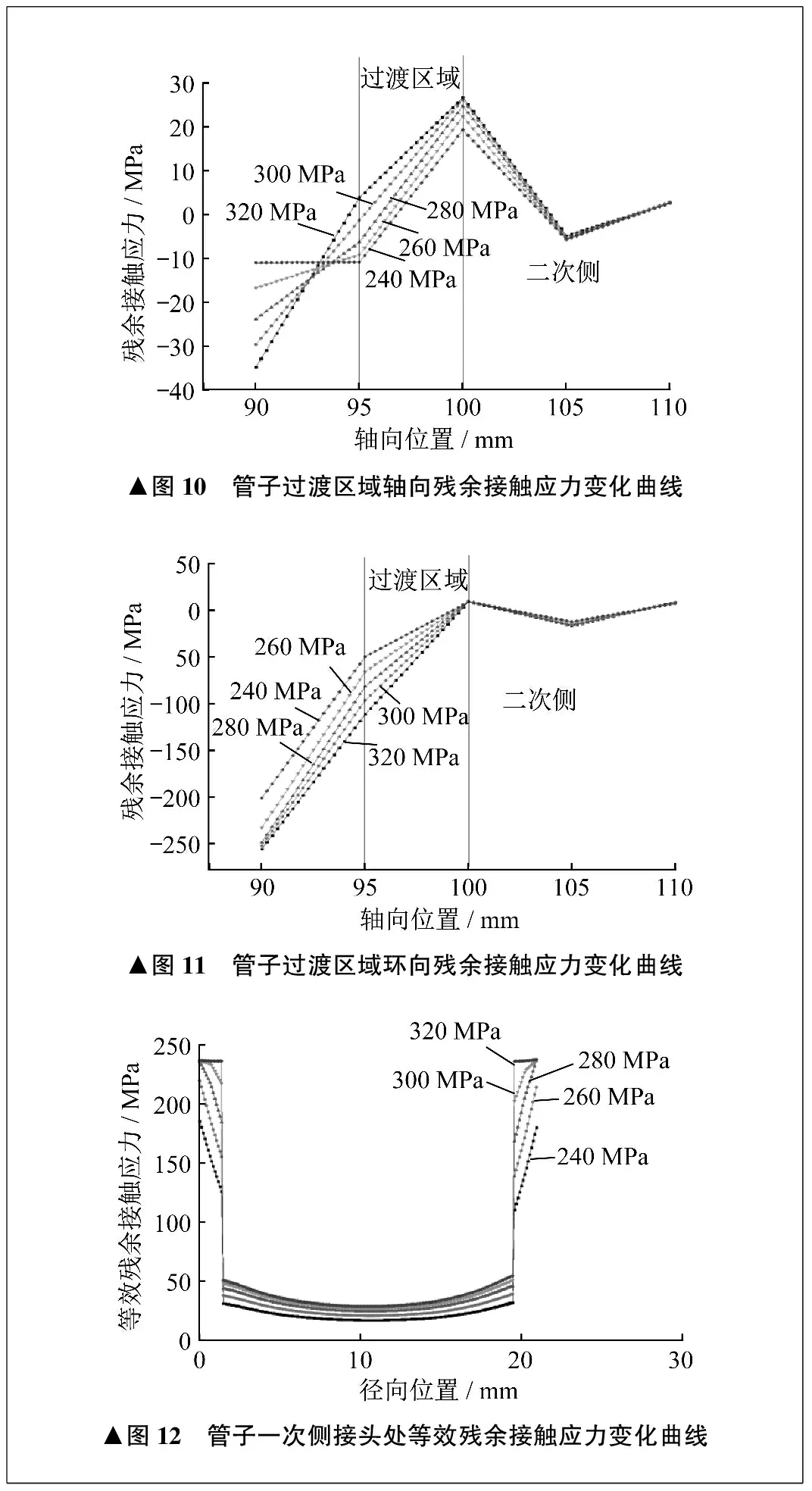

為了更好地對管子管板在不同脹接壓力下的殘余接觸應力分布進行分析,將軸向管子管板的殘余接觸應力值、等效殘余接觸應力值按P1路徑方向輸出應力值,如圖7所示。同樣將一次側接頭處等效殘余接觸應力按兩同心圓路徑方向輸出應力值,各項殘余接觸應力變化曲線如圖8~圖12所示。

▲圖7 P1路徑▲圖8 管子內壁軸向殘余接觸應力變化曲線▲圖9 管子內壁等效殘余接觸應力變化曲線

隨著管子脹接壓力的增大,殘余接觸應力也增大。同一脹接壓力下,管子中間部分殘余接觸應力分布較均勻,在臨近管板的上下表面區域首先出現低應力環,接近管板表面隨后出現高應力環,一次側的應力環值大于二次側的應力環值。兩端高應力環使管子管板間密封更加可靠,提高了液壓脹接的拉脫力。管子內壁殘余接觸應力較為均勻,環向應力大于軸向應力,過渡區域環向應力隨脹接壓力的增大而增大,環向應力最大值基本不變。軸向應力隨脹接壓力的增大而減小,軸向應力最大值著脹接壓力的增大而增大。一次側接頭處受到殘余壓應力,從管子內壁到外壁等效殘余接觸應力逐漸減小,到管子外壁側及徑向1.4 mm處,等效殘余接觸應力瞬間降至30 MPa ~50 MPa。兩管子間的殘余接觸應力隨脹接壓力的增大而增大,增大的幅度較小,管橋處的殘余接觸應力最小[14]。隨著脹接壓力的增大,管子內外壁的殘余接觸應力差值減小。

▲圖10 管子過渡區域軸向殘余接觸應力變化曲線▲圖11 管子過渡區域環向殘余接觸應力變化曲線▲圖12 管子一次側接頭處等效殘余接觸應力變化曲線

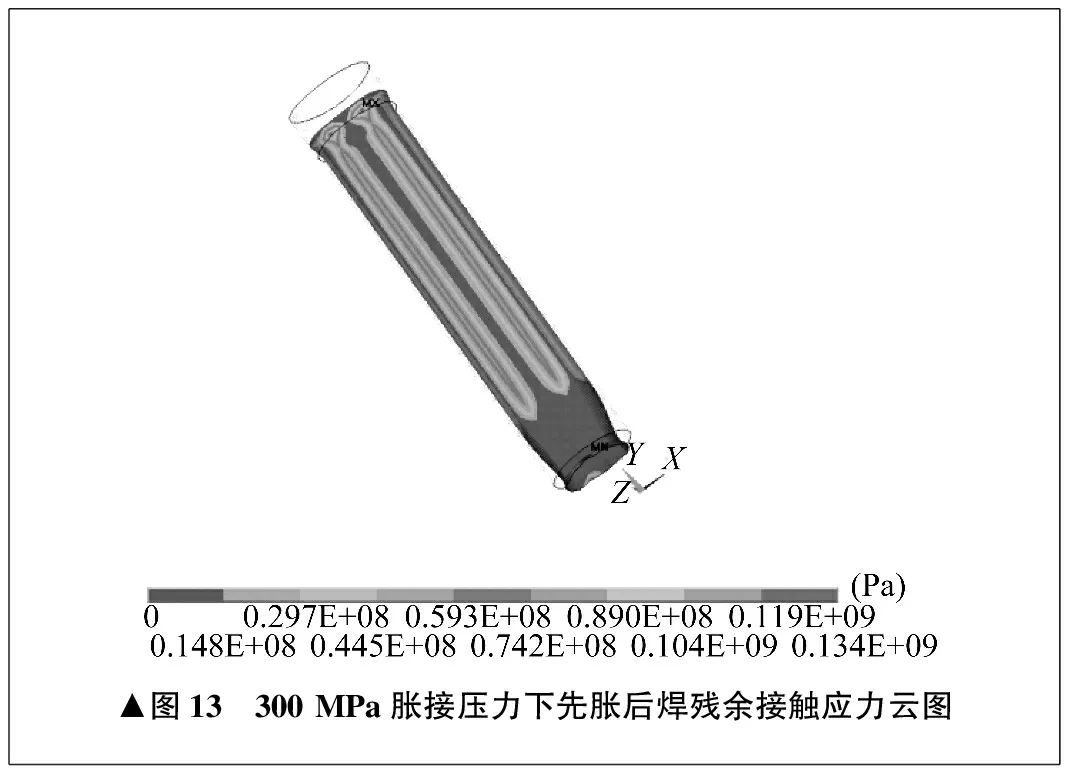

3.2 先脹后焊

對管子管板先脹后焊方式進行模擬,與脹接結果相比,脹接接頭在一次側管子端焊接過程中受到焊接高溫膨脹變形,冷卻后焊縫側的脹接位置出現應力松弛,具體表現為焊縫側殘余接觸應力減小,原本脹接出現的高應力環消失,在二次側伸出側由于管子軸向變形導致產生應力集中[15-20]。300 MPa脹接壓力下先脹后焊殘余接觸應力云圖如圖13所示。

▲圖13 300 MPa脹接壓力下先脹后焊殘余接觸應力云圖

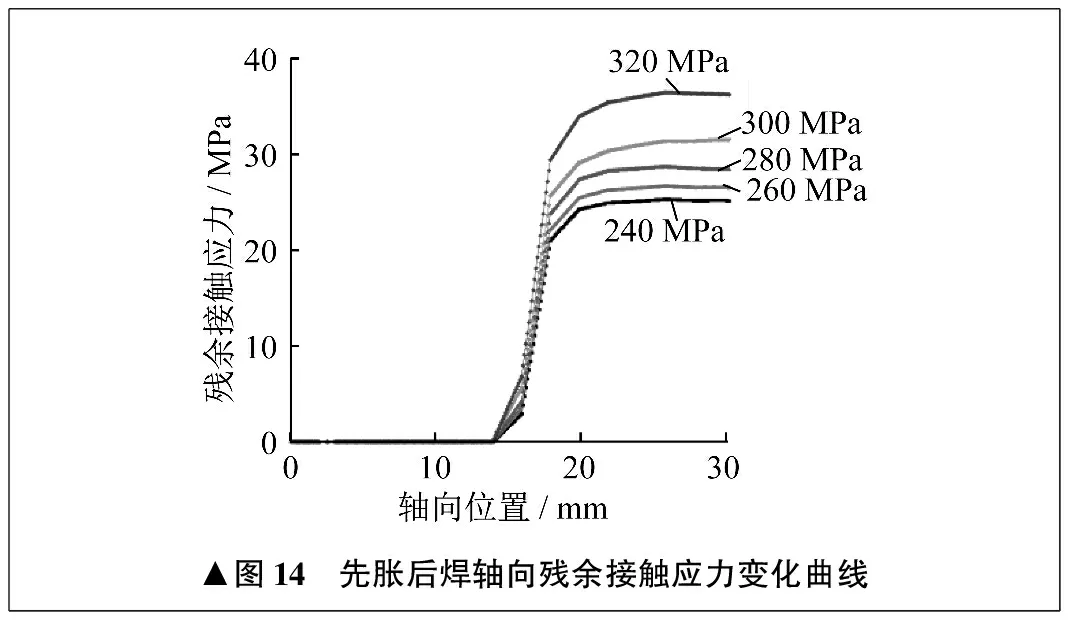

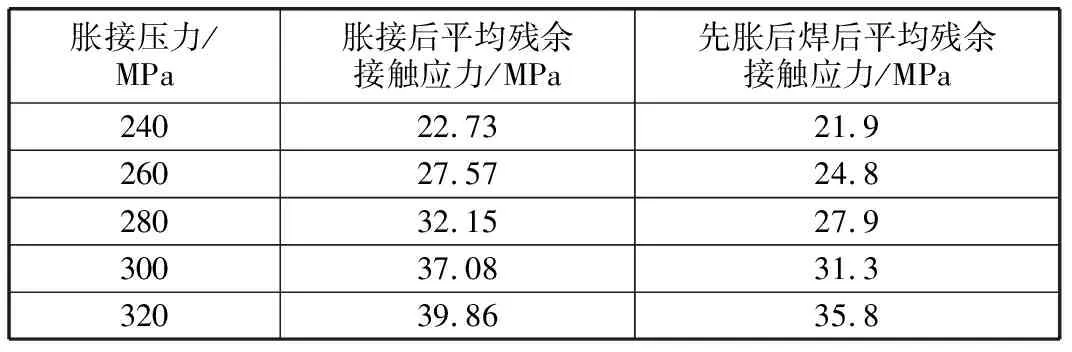

對數據進行統計,進一步對脹焊后的殘余接觸應力進行分析,發現焊縫區域到靠近一次側管子端14 mm處殘余接觸應力變為零,管子管板產生松弛,即失去接觸。造成采用先脹后焊方式接頭接觸應力松弛的原因在于管子管板焊接后存在焊接壓縮變形,焊縫溫度升高或降低,引起管子外壁徑向變形,這一變化對管子管板脹接區的殘余接觸應力產生影響,導致原脹接接頭在一定范圍內連接減弱。先脹后焊軸向殘余接觸應力變化曲線如圖14所示。對均勻脹接部分的殘余接觸應力取平均,發現在不同脹接壓力下,先脹后焊后相比脹接后平均殘余接觸應力減小,見表1。在300 MPa脹接壓力下,殘余接觸應力減小的幅度最大,約為15%。

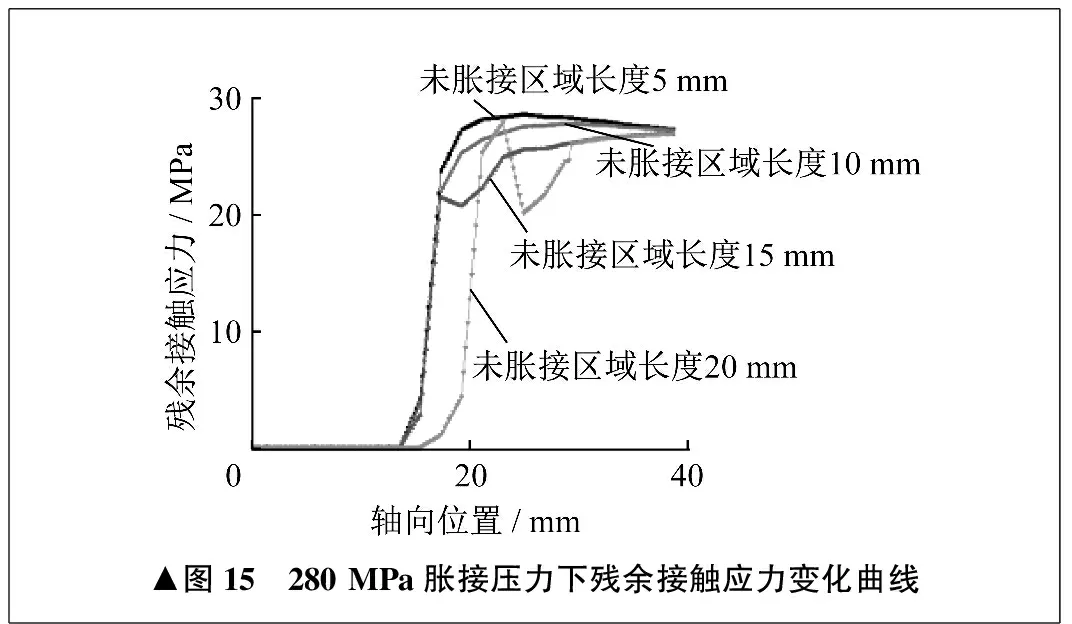

為進一步了解焊接對脹接區域殘余接觸應力的影響,在280 MPa脹接壓力下,選取5 mm、10 mm、15 mm、20 mm管子未脹接區域長度進行先脹后焊方式的模擬,計算結果如圖15所示。

通過分析發現,在280 MPa脹接壓力下,管子未脹接區域殘余接觸應力相比脹接區域殘余接觸應力較小。隨著管子未脹接區域長度的增大,焊接對脹接區域殘余接觸應力的影響逐漸減弱。失去接觸的位置約是從管子接頭到距一次側14 mm處,在未脹接區域長度為15 mm、20 mm的殘余接觸應力模擬計算中,一次側出現應力環趨勢,受焊接熱影響,應力環值降低約4 MPa,由此對管子管板連接強度造成的影響不容小視。因此,管子與管板連接采用脹焊結合方式時,若先脹后焊連接接頭設計中考慮了脹接對連接強度的貢獻,則應考慮焊接對脹接的削弱作用。在管子未脹接區域長度為15 mm、20 mm的情況下,由應力松弛到均勻脹接區域的殘余接觸應力一直處于增大趨勢。在未脹接區域長度為5 mm、10 mm的情況下,殘余接觸應力先增大后減小,焊接后使靠近應力松弛區域管子管板的接觸應力比平均值大1 MPa。

▲圖14 先脹后焊軸向殘余接觸應力變化曲線

表1 平均殘余接觸應力

▲圖15 280 MPa脹接壓力下殘余接觸應力變化曲線

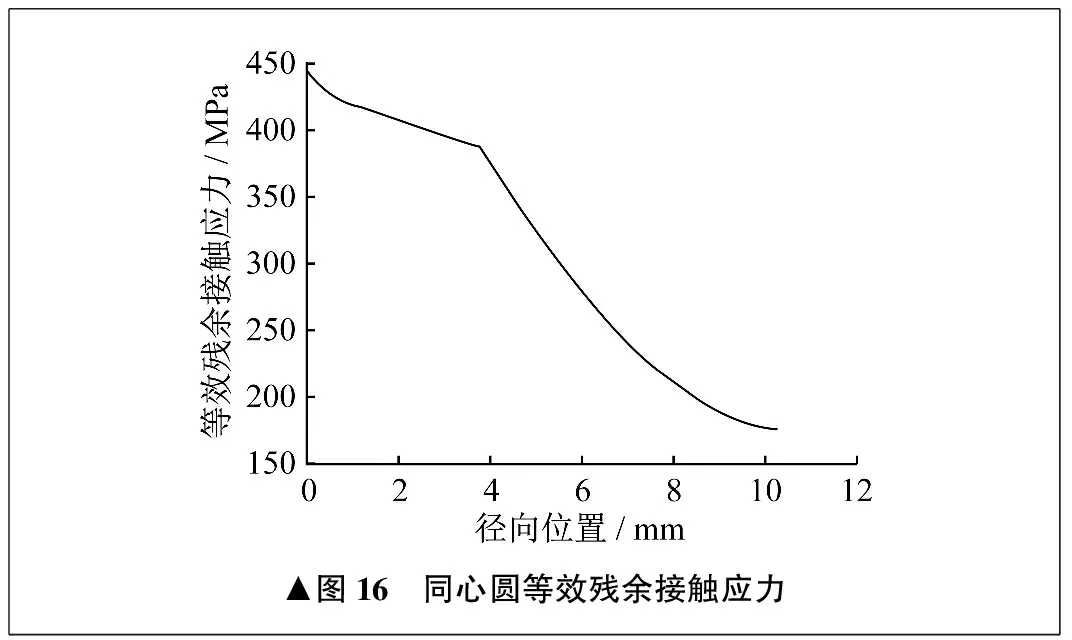

對脹焊后接頭處等效殘余接觸應力進行分析,接頭最危險部位在模型中心管子與管板接頭焊縫附近,殘余接觸應力最大值為453 MPa。為了進一步了解焊縫危險處的殘余接觸應力,兩同心圓路徑上的等效殘余接觸應力如圖16所示。在管子內壁上等效殘余接觸應力最大,值為453 MPa。隨著距離管子內壁徑向位置的增大,等效殘余接觸應力逐漸減小。在距離焊縫3.8 mm處,等效殘余接觸應力的衰減增大。在兩管的管橋處,等效殘余接觸應力最小。

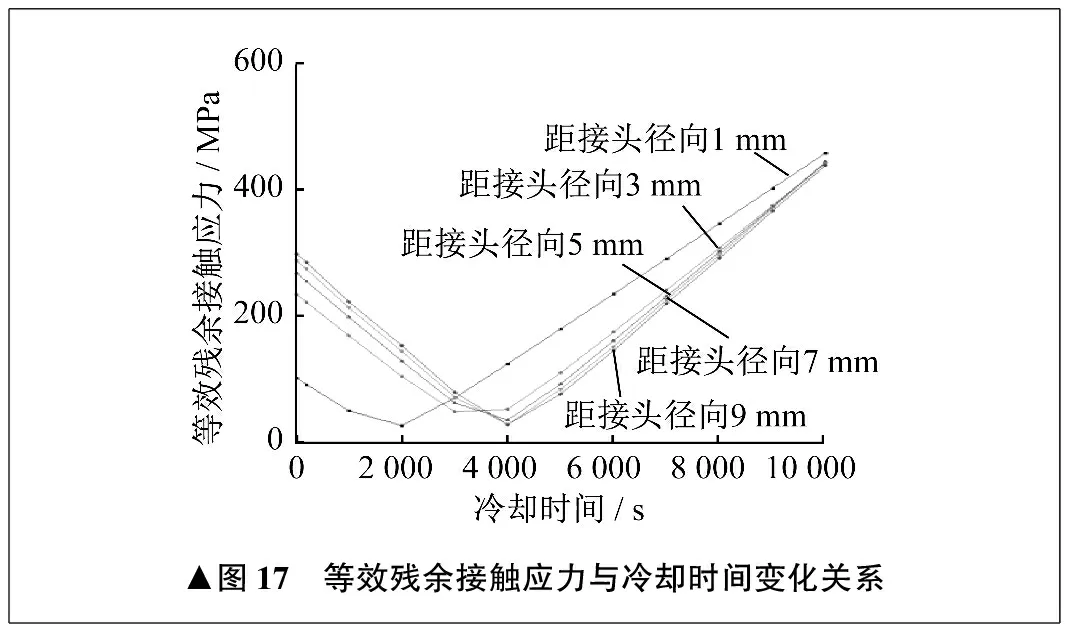

通過命令流設定焊接結束,對管子管板進行冷卻,冷卻到室溫時間為10 000 s。取靠近管子接頭徑向距離為1 mm、3 mm、5 mm、7 mm、9 mm五個位置,分析等效殘余接觸應力與冷卻時間的變化關系,如圖17所示。分析發現,由于焊接熱源的影響,越靠近管子接頭處,焊接結束后等效殘余接觸應力越小。開始冷卻時,靠近焊接區域固液界面溫度梯度占主要作用,等效殘余接觸應力減小較快,呈現出等效殘余接觸應力減小趨勢。隨著冷卻時間的延長,管板對管子自身的約束占主要作用,等效殘余接觸應力逐漸增大。整個過程中,等效殘余接觸應力出現先減小后增大的趨勢。距接頭徑向3 mm以外,室溫時等效殘余接觸應力幾乎不變。

▲圖16 同心圓等效殘余接觸應力

▲圖17 等效殘余接觸應力與冷卻時間變化關系

沿二次側到一次側等距離選取管子外壁20個點,對全深度脹接階段、脹焊接階段、脹焊接冷卻階段相同位置殘余接觸應力進行統計分析,如圖18所示。由圖18可見,靠近焊接接頭處出現殘余接觸應力減小趨勢,焊接過程對脹接后殘余接觸應力有一定的削弱作用,在焊接接頭處出現應力松弛現象。

4 結束語

筆者采用有限元方法模擬蒸汽發生器管子與管板脹接過程,分析表明,管子管板均勻脹接,脹接后管子兩端會出現兩個高殘余接觸應力環,一次側殘余接觸應力大于二次側。

應力環的存在是衡量管子與管板間密封性的重要參數標準。隨著脹接壓力的增大,殘余接觸應力增大。管子內壁環向殘余接觸應力大于軸向,一次側接頭處管橋等效殘余接觸應力最小。

▲圖18 各階段殘余接觸應力

采用有限元方法模擬管子管板先脹后焊方式,將焊接溫度場施加在結構單元上,進行先脹后焊方式的分析。

計算結果表明,先脹后焊后,靠近焊縫區域的管子產生應力松弛,應力松弛的區域是焊接接頭到距一次側14 mm。管子管板失去接觸的主要原因是焊接過程中,溫度變化導致管子徑向產生變形,從而使接頭處出現應力松弛。對于遠離焊縫的脹接區域,由于焊接熱的影響導致殘余接觸應力減小,最大減小幅度約為15%。

研究焊接對與焊縫不同距離的未脹接區域管子的影響,發現在遠離焊縫14 mm處應力松弛現象開始減弱。未脹接區域長度大于14 mm時,靠近焊縫端的管子也有出現應力環的趨勢,并且殘余接觸應力略小于均勻脹接的殘余接觸應力。在焊接熱影響區域內,殘余接觸應力呈現隨與焊縫距離增大而增大的趨勢,未脹接區域長度小于14 mm,在焊接熱影響區域內,殘余接觸應力呈現隨與焊縫距離增大而先增大后減小的趨勢,且在靠近焊接區域側最大殘余接觸應力大于均勻脹接區域的殘余接觸應力。由于焊接熱源的影響,在焊接冷卻過程中,接頭處等效殘余接觸應力出現先減小后增大的趨勢。

建議管子管板采用先脹后焊方式時要結合實際工作狀況,考慮焊接熱量對管子殘余接觸應力的影響,對先脹后焊方式進一步進行細化設計,以更好地進行工程應用。