機載電子設備數字化設計與制造技術研究

馮波 李曉明 楊龍

航空工業集團公司西安航空計算技術研究所 陜西 西安 710068

引言

機載電子設備一般是指完成飛行任務、作戰任務以及為保證飛行員與成員安全、舒適而安置在飛機上的、有獨立功能裝置的總稱[1]。作為飛機的耳目、大腦和神經,通常是由電子元器件、印制板及機械零部件組成。隨著電子技術的迅猛發展,綜合化程度的逐步提高,機載電子設備呈現出高性能、小型化的發展趨勢,而惡劣的機載環境與高精度和可靠性的要求,使機載設備的設計和制造技術面臨著巨大的挑戰。

1 機載電子設備數字化研制體系

“飛機數字化工程”是我國航空工業系統為了推進和促進數字化設計技術在飛機設計制造領域的應用而啟動的一項重要工程,其目的是通過應用數字化設計技術改變傳統設計方法存在的設計周期長、設計質量低、設計花費大等缺點[2]。機載電子設備的設計對重量、散熱、強度、電磁兼容、三防等技術指標有著極為嚴格的要求;生產也具有品種多,批量小,造價昂貴等特點,這就決定了數字化設計與制造技術應用的必然性。本文分析了機載設備的研制流程,提出了一種機載設備的數字化研制體系,運用數字化、信息化技術將產品的設計、仿真與制造統一起來,能夠有效地減少了設備的研制周期,提高產品的制造質量。

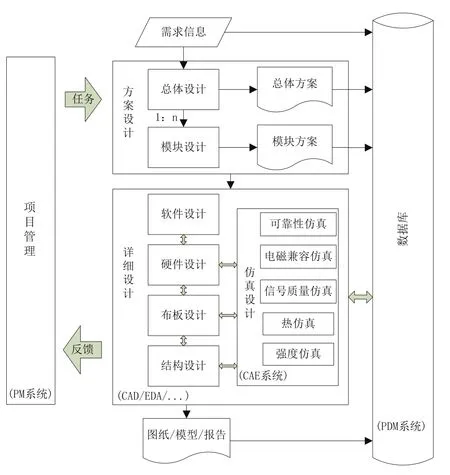

機載電子設備的數字化研制體系是按照項目管理與制造執行的思想,以產品研制任務為起點,以數據流向為脈絡,以數據集成和利用為重點,按照需求、設計、仿真、制造一體化的思想組織系統數據結構和數據模型,將設計信息、仿真信息、工藝信息、生產信息有機地結合在一起,統一底層數據傳輸路徑,實現相關數據、信息的正確傳遞和有效重用,并通過數據追溯、相互關聯和前后繼承等方式組織和生成數據。

1.1 數字化設計環境

以航電、飛控等電子設備為例,當前的電子設備已經實現了高度的模塊化,機械結構也由過去分散、獨立的機箱發展成為集成機架和LRM(外場可更換模塊)的機械結構形式。設計也因此呈現出總體設計-模塊設計-系統集成這種多部門分工合作的模式,如圖1所示。首先,項目主管根據任務及需求完成系統的總體設計,確定設備對外的功能要求,接口要求。然后根據功能將系統拆分為多個功能模塊,分別由不同部門負責。模塊負責人再按照硬件邏輯設計、結構設計、布板設計、軟件設計等任務安排具體設計人員開始詳細設計。其中各個設計環節既呈現出獨立的功能性設計,又存在相互的制約與協作。如其中結構形式限制著電器硬件的互聯方式及布板面積,硬件的器件選擇與排布又對散熱、強度、電磁、可靠性等指標提出了性能要求。這就需要各個設計環節協同完成整體設計,達成各種指標的妥協,最終完成設計任務。要想實現各種信息交匯,完成多部門多信息的協作與共享,就需要各種軟件系統的集成,再加上項目管理系統對任務的管理與反饋,就構成了最簡單的數字化設計環境。

圖1 數字化設計環境

計算機輔助設計技術(CAD)是數字化設計技術的基礎。始于20世紀50年代,開始時只是輔助繪制二維工程圖的圖形系統。隨著信息技術和工程學的發展,逐漸出現以特征造型和參數化設計為基礎的建模方法和三維設計系統[3]。最近,基于模型的數字化定義技術(MBD)以其無可比擬的直觀性和與其他計算機輔助技術的集成性,漸漸成為新的工程定義標準,達到了數字化設計的新階段。處于同等地位的硬件邏輯設計、布板設計、軟件設計也有其相應的專業設計軟件,幫助設計師更方便、直觀地實現計算機輔助設計。

計算機輔助工程技術(CAE)是數字化設計技術的內在。設計是表,仿真分析是里,渾然一體不可分割。隨著CAE技術的不斷成熟和應用的深入,仿真分析工作已經開始從設計后期的復核復算滲透到設計前期對設計進行指導,傳統的基于經驗的設計模式正迅速轉變為基于仿真分析的現代設計模式。可以說,現代產品的設計過程本質上就是一個設計與數值仿真分析之間緊密協同、反復選代的過程。

產品數據管理技術(PDM)是數字化設計技術的支撐,它貫穿產品設計的整個流程,管理產品設計過程中生成的各類數據、文檔以及相關驗證試驗報告。設計類數據主要包括結構三維模型、二維圖紙,電布線三維模型、各類屬性表、電路原理圖、PCB板層圖、原理模型以及軟件代碼等。設計文檔主要包括與設計數據相關的各類描述性文件,如任務書、需求書、設計書、更改單或設計更改報告、對設計數據進行說明、解釋的各類報告等。仿真類數據主要包括仿真模型、仿真腳本文件、仿真后處理結果文件、用于協同任務仿真過程中進行載荷傳遞的仿真結果文件等。仿真類文檔主要包括仿真分析報告。

1.2 數字化制造環境

數字化設計與數字化制造緊密相連,數字化設計的本質是為數字化制造服務的。數字化制造環境同樣包括了多種信息系統。其制造流程如圖2所示:首先,工藝人員讀取PDM系統中的設計信息,運用CAPP系統派生或創成等方法進行工藝編制及工藝管理,以發展中的三維CAPP而言,已經可以實現可視化的交互式生成加工工藝,并結合CAM系統檢驗產品的工藝性,生成刀軌文件,根據不同DNC數據服務器的數控系統進行后置處理,生成NC程序,完成NC程序的管理功能等。通過裝配過程仿真技術,生成可視化的裝配工藝,用來指導產品的現場裝配。然后車間調度根據MES系統的計劃安排,根據ERP系統的資源情況,進行生產的排產。生產加工是數字化制造的核心,加工能力的提升能夠帶動整個制造產業的飛躍。分布式數字控制(DNC)正是為實現多臺機床NC程序的雙向傳輸和在線加工,實現NC程序海量存儲和集成化管理的工具。

圖2 數字化制造環境

2 結束語

機載電子設備數字化設計制造過程的實質,是對一個產品進行細化分解,完成包括尺寸、重量、位置、熱耗、環境條件等多重物理信息的數字化建模,并以仿真校驗設計,然后將設計數據向零件制造、器件焊接、部件裝配、測量檢驗進行傳遞和處理的過程。在此過程中,如何運用標準化的數據格式、暢通的數據傳輸路徑、高效的數據獲取方法就成為衡量企業信息化進程的重要指標。