基于流阻特性數據處理的燃燒室頭部估算修正法

鄒 運,萬 斌,程 明,徐寶龍

(中國航發沈陽發動機研究所,沈陽110015)

0 引言

航空發動機是飛機的“心臟”,而作為航空發動機核心機3 大部件之一的燃燒室,則是“心臟”中的“心臟”[1]。其主要作用是將燃油和空氣的化學能通過燃燒轉化為燃燒產物和剩余的未燃空氣的熱能,使得壓氣機流出的高壓空氣總能量增加,為渦輪輸出驅動壓氣機工作以及航空發動機推力所需的功率提供能量源泉[2]。發動機對燃燒室性能的基本要求是燃燒效率高、壓力損失小、污染排放低、出口溫度場品質好、點火與熄火性能好等。其中,燃燒室總壓損失也稱流阻特性,主要影響發動機單位燃油消耗率(Specific Fuel Consumption,SFC),總壓損失增大1%,SFC 增大0.5%以上。燃燒室總壓損失主要可分為擴壓器的總壓損失與火焰筒的總壓損失2 部分,其中火焰筒總壓損失中有相當一部分用于空氣射流的穿透、湍流摻混、油氣混合,有助于燃燒性能的提升,屬于有用的總壓損失,而擴壓器損失對火焰筒內的物理與化學反應并無直接影響,屬于無用的總壓損失[3-5]。無論哪部分總壓損失都是保證燃燒室功能過程中無法避免的,因此,在燃燒室設計中,設計者總是相對地增加火焰筒總壓損失在燃燒室總壓損失中所占的比重。

薛鑫等[6-7]研究了火焰筒壓力損失對點火特性、貧油熄火特性以及燃燒效率的影響;Fishenden 等[8]研究了擴壓器對環形燃燒室特性影響;Mandal 等[9]對多級突擴擴壓器擴壓性能開展了數值研究;Sujith 等[10]、Kato 等[11]、Taher 等[12]從不同角度研究了壓力損失對燃燒特性的影響;趙聰聰等[13]探索研究了一種新型的擴壓器結構形式提高燃燒室性能。雖然中國學者,在燃燒室流阻特性對燃燒室性能方面開展了大量工作,但大多基于簡單的物理模型,著眼于如何提升燃燒室綜合性能,關于結合工程實踐的研究工作涉及較少。而且受現有試驗測試手段與試驗臺結構能力的限制,在進行燃燒室流阻損失試驗過程中無法模擬渦輪冷卻引氣,會導致試驗獲得的流阻特性與真實情況存在一定的偏差。

本文根據在現有的燃燒室試驗條件下獲得的試驗數據,結合已有燃燒室流阻特性處理方法,提出了一種更能準確評估燃燒室流阻特性的數據處理方法,并研究不同數據處理方法對獲得燃燒室流阻特性的差異。

1 試驗簡介

1.1 試驗器情況

航空發動機主燃燒室從設計到串裝到核心機的整個研制周期內,試驗件按結構形式可分為單頭部、扇形和全環試驗件。其中,單頭部試驗件主要用于對燃燒室關鍵技術進行驗證;扇形試驗件主要用于對燃燒室主要性能進行驗證;全環試驗件相比于單頭與扇形試驗件結構更接近核心機真實狀態,在完成關鍵技術集成驗證的同時,能夠較為真實的獲得燃燒室的流動、溫場分布、火焰筒壁溫熱區、污染物排放以及流阻特性等指標[14]。

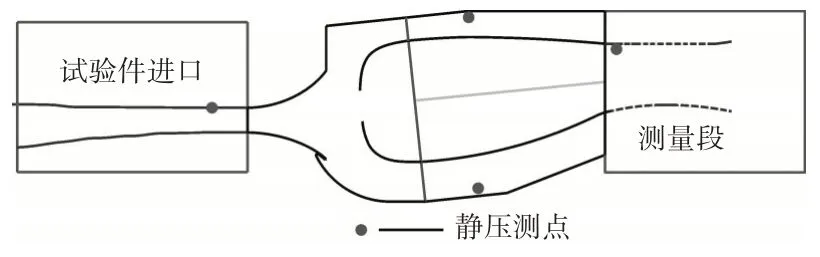

本文以高溫升全環試驗件為試驗平臺,在中壓條件下開展了冷態流阻試驗。為保證燃燒室試驗件進口流場溫度和壓力均勻性,在燃燒室試驗件進口增加了長直管段和穩壓裝置,為降低燃燒室內部由接觸測量帶來的流動擾動及增加受感部穩定性,僅在燃燒室進口及內、外環腔布置靜壓測點(各5 點),并同時測量出口總壓,測點數共計20個,測點位置如圖1所示。

圖1 試驗測點位置

1.2 試驗結果

在高溫升燃燒室全環試驗件進行試驗時,進口空氣由回熱器和電加溫器間接加溫,空氣流量采用孔板流量計測量。測量過程為不間斷持續測量,通過對所有測得的試驗數據進行篩選,并將所有滿足要求的數據再進行算術平均,獲得了燃燒室進出口總壓與內外環腔靜壓,試驗結果見表1。

1.3 試驗結果分析

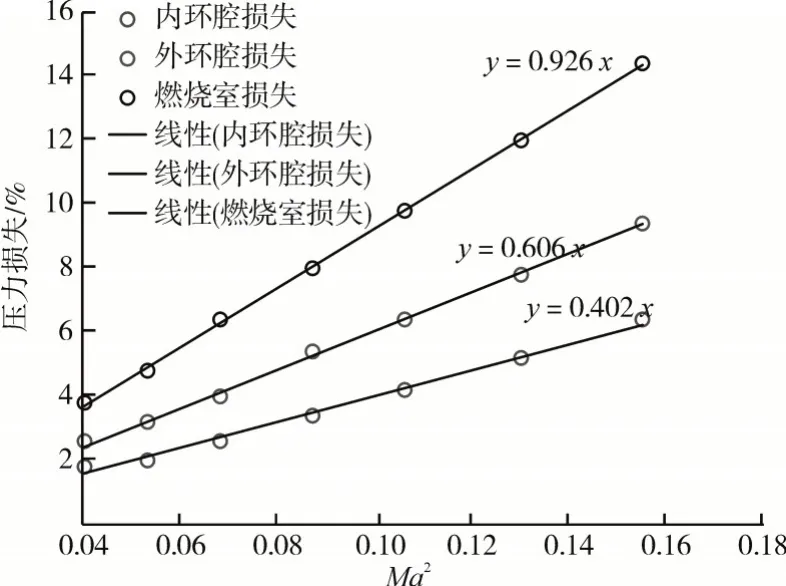

考慮到二股腔道的空氣流速及馬赫數較低(Ma≈0.07),可近似認為二股腔道的總壓與靜壓相等,因此,根據試驗結果得到內環腔、外環腔及燃燒室總壓損失隨進口馬赫數的變化關系,如圖2所示。

圖2 內環腔、外環腔及燃燒室總壓損失隨進口馬赫數的變化關系

2 數據處理方法

目前,工程實踐上對燃燒室流阻特性試驗數據的處理方法主要分為2 種,一種是直接處理法,另一種是渦輪引氣修正法。本文在這2 種方法的基礎上提出了一種新的數據處理方法:頭部估算修正法。

2.1 方法I:直接處理法

方法Ⅰ是一種對燃燒室試驗數據進行直接算術處理的方法,可最快速度獲得燃燒室流阻特性。

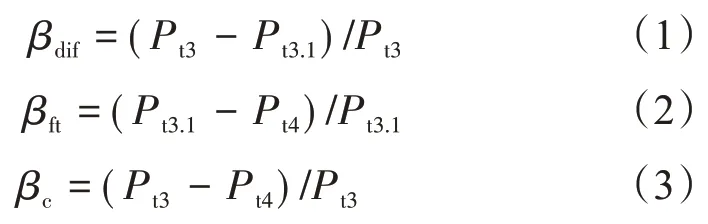

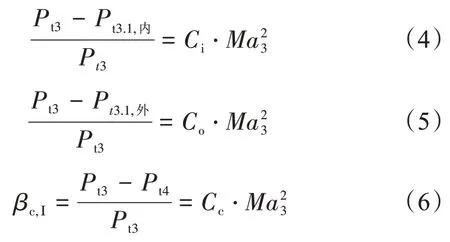

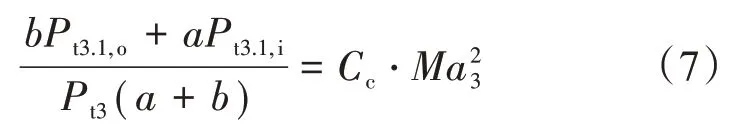

評價燃燒室流阻特性的好壞,通常采用擴壓器壓力損失、火焰筒壓力損失以及燃燒室壓力損失3 個指標,壓力損失以總壓損失系數來表示

式中:β為總壓損失系數;Pt為總壓;下標dif、ft、c分別表示為擴壓器、火焰筒、燃燒室;下標3、3.1、4 分別表示燃燒室進口、擴壓器出口、燃燒室出口。

根據現有試驗情況,可分別獲得內環腔、外環腔以及燃燒室總壓損失進口馬赫數的關系表達式為

式中:Ci、Co分別為二股腔道內環腔與二股腔道外環腔壓力損失常數;Ι 代表直接處理法;Ma3為燃燒進口馬赫數。

根據燃燒室內/外環流量比例,以質量加權的方式可以獲得燃燒室內外環腔總壓損失與進口馬赫數的關系為

式中:a與b分別為內/外環腔進入火焰筒空氣流量;Cc為燃燒室內外環腔壓力損失常數。

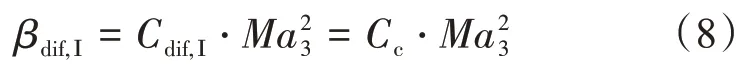

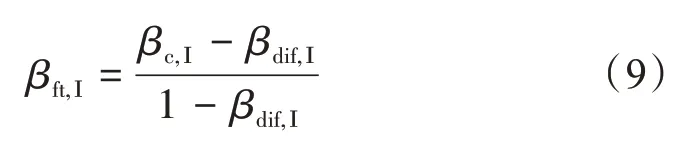

根據設計經驗,可近似認為氣流從擴壓器出口進入內外環腔過程中不發生壓力損耗,因此,擴壓器總壓損失系數為

根據試驗獲得的燃燒室進出口壓力,結合式(1)、(2)、(3)、(6)和(8)可獲得燃燒室火焰筒總壓損失系數與進口馬赫數的關系表達式為

2.2 方法Ⅱ:渦輪引氣修正法

燃燒室實際工作過程中進入燃燒室的空氣分為2 部分,一部分空氣進入火焰筒用于燃燒,另一部分空氣則通過二股通道進入高壓渦輪用于冷卻渦輪葉片,方法Ⅰ忽略了這部分空氣對燃燒室流阻特性的影響,因此會產生一定誤差。方法Ⅱ則考慮這部分空氣對擴壓器總壓損失的影響,對燃燒室流阻特性進行修正。

假設燃燒空氣量占總空氣量比為

式中:Wft為燃燒室參與燃燒空氣量;W3為燃燒室進口總空氣量。

由于渦輪引氣僅通過擴壓器并不進入火焰筒,因此,這部分空氣僅改變火焰筒壓力損失系數與燃燒室進口馬赫數的關系表達式。

此時擴壓器與火焰筒總壓損失系數與燃燒室進口馬赫數的關系表達式分別為

式中:ΙΙ代表渦輪引氣修正法。

此方法下的燃燒室總壓損失系數與進口馬赫數的關系表達式為

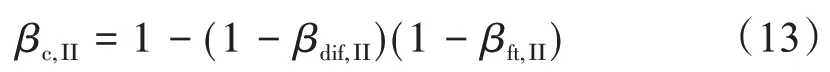

2.3 方法Ⅲ:頭部估算修正法

燃燒室進口空氣經過擴壓器的擴壓分流作用,被分成3 股氣流,分別流入燃燒室內環腔、外環腔與中環腔(火焰筒頭部),因此,真實情況下,擴壓器總壓損失是這3股氣流壓力損失按質量加權計算得到的。

方法Ⅰ與Ⅱ在進行數據處理時忽略了中環腔的氣流壓力損失,會產生一部分的誤差。于是,提出了方法Ⅲ(頭部估算修正法),即在進行燃燒室流阻特性數據處理中,考慮中環腔氣流壓力損失。

假設擴壓器出口中環氣流總壓損失為p,火焰筒頭部進氣量d,則總壓損失為

式中:Cd為中環腔總壓損失常數。

此時,擴壓器總壓損失系數與進口馬赫數的關系表達式為

式中:ΙΙΙ代表頭部估算修正法。

擴壓器出口中環氣流總壓損失情況只影響擴壓器與火焰筒總壓損失的分布,并不影響整個燃燒室總壓損失情況,因此燃燒室總壓損失系數為

此時,根據式(1)、(2)、(3)、(15)和(16)可獲得頭部估算損失法下的燃燒室火焰筒總壓損失。

3 方法對比分析

3.1 試驗數據處理

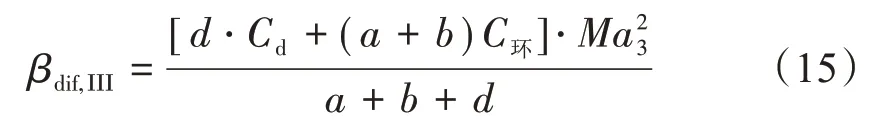

結合高溫升燃燒室全環試驗件冷態流阻的試驗結果,分別采用直接處理法、渦輪引氣修正法、頭部估算修正法對試驗數據進行了分析,分別獲得了,如圖3~5 所示。

圖3 擴壓器、火焰筒與燃燒室總壓損失系數與進口馬赫數的變化關系(直接處理法)

圖4 擴壓器、火焰筒與燃燒室總壓損失系數與進口馬赫數的變化關系(渦輪引氣修正法)

圖5 擴壓器、火焰筒與燃燒室總壓損失系數與進口馬赫數的變化關系(頭部估算修正法)

其中,在頭部估算修正法中,根據《高效節能發動機文集》第4 分冊部分對E3 雙環腔主燃燒室擴壓器壓力損失部分的描述[15],并結合數值仿真結果,對于本文所選用的高溫升燃燒組織結構Cd≈1.44。

3.2 對比分析

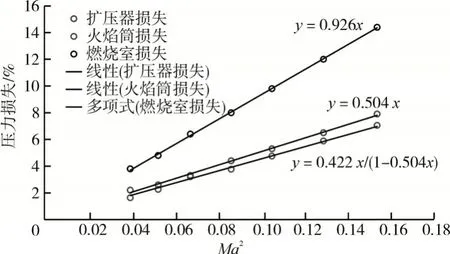

采用3 種數據處理方法獲得的高溫升全環燃燒室擴壓器、火焰筒以及燃燒室壓力損失系數與進口馬赫數之間的關系表達式見表2。

表2 壓力損失表達式

從表中可見,在相同進口馬赫條件下,方法II 相比于方法I 可獲得相同的擴壓器總壓損失,較小的火焰筒與燃燒室總壓損失,方案III 相比于方案II 可獲得相同燃燒室總壓損失,較小的擴壓器總壓損失。

3.3 誤差分析

為了充分說明3 種數據處理方法對評價燃燒室流阻特性的影響情況,本文選取了高溫升燃燒室設計點作為誤差分析點,并將數據處理結果與理想設計值進行對比分析,如圖6、7所示。

從圖6、7中可見,采用方法I獲得的擴壓器、火焰筒與燃燒室總壓損失相比于理想設計值偏大,其最大誤差為1.3%。方法II 通過考慮渦輪引氣的影響,大幅度的降低了火焰筒的總壓損失,使整個燃燒室的總壓損失接近理論設計值,最大誤差在1.2%以內。方法III 通過在方法II 的基礎上,引入中環腔總壓損失系數,改變了擴壓器與火焰筒的總壓損失,使擴壓器、火焰筒與整個燃燒室的總壓損失接近理論設計值,其誤差在0.3%以內。

4 結論

本文根據在現有的燃燒室試驗條件下獲得的試驗數據,結合已有燃燒室流阻特性處理方法,提出了一種更能準確評估燃燒室流阻特性的數據處理方法,并研究不同數據處理方法對獲得燃燒室流阻特性的差異得到以下結論:

(1)在工程實踐中,采用直接處理法評估燃燒室流阻特性,其結果過于保守;

(2)渦輪引氣修正法可用來評價燃燒室總壓損失,但用于評價擴壓器與火焰筒總壓損失并不理想;

(3)采用頭部估算修正法評價燃燒室流阻特性,其結果較為合理。

(4)在本文條件下,設計點采用頭部估算修正法獲得燃燒室流阻特性相比理論值偏差不大于0.2%。