EVA基膨脹型阻燃復(fù)合材料的制備與性能

邵 如,陳勝勝,唐龍祥

(合肥工業(yè)大學(xué) 化學(xué)與化工學(xué)院,安徽 合肥 230009)

乙烯-醋酸乙烯酯共聚物(EVA)作為一種廣泛應(yīng)用的熱塑性彈性體,在生活的各個(gè)領(lǐng)域有著不可替代的作用。由于分子鏈上引入醋酸乙烯(VAc)單體,韌性、耐候性等得到了很大提高,同時(shí)具有良好的加工性能、無毒特性、助劑相容性等,但是其易燃性也限制了它的發(fā)展和應(yīng)用,因此對EVA的阻燃改性研究變得尤為重要[1-3]。無機(jī)阻燃劑,具有成本低,安全易獲取等優(yōu)勢,但是單獨(dú)添加氫氧化鋁(ATH)或氫氧化鎂(MH)等[4],所需添加量很大,也嚴(yán)重影響復(fù)合材料的加工和力學(xué)性能,使其應(yīng)用領(lǐng)域受限;鹵系阻燃劑的阻燃效果較好,但是燃燒毒性大,成本高,不符合綠色環(huán)保的發(fā)展理念;膨脹型阻燃劑兼具了它們的優(yōu)勢點(diǎn),由酸源、氣源和碳源組成,阻燃效率較高,但在各組分及基材的相容性、耐候性等方面需要進(jìn)一步研究。

酚醛樹脂(PF)具有很好的耐高溫性、化學(xué)穩(wěn)定性,在燃燒時(shí)的炭殘留量較高[5];聚磷酸銨(APP)作為傳統(tǒng)膨脹型阻燃體系的酸源,易吸水受潮,穩(wěn)定性較差[6-7],本文用密胺甲醛樹脂包覆的聚磷酸銨(MFAPP)替代APP能有效解決這類問題[8-10]。氫氧化鎂(MH)[11-12]不僅能補(bǔ)充膨脹型體系的氣源,還能促進(jìn)燃燒時(shí)膨脹炭層的形成與提高炭層的強(qiáng)度,抑制EVA燃燒時(shí)滴落等問題,可將其加入到膨脹型體系,構(gòu)成新型的膨脹型阻燃體系,增強(qiáng)復(fù)合材料的阻燃性能。

本文將PF、MFAPP、MH復(fù)配構(gòu)建新型膨脹型阻燃劑體系,并用于EVA的阻燃,對該復(fù)合材料的阻燃性能、力學(xué)性能、熱分解性能等進(jìn)行研究,并探究其協(xié)效阻燃的機(jī)理。

1 實(shí)驗(yàn)部分

1.1 原料

EVA:7350M(VA質(zhì)量分?jǐn)?shù)為18%),東莞市東麗塑膠原料有限公司;MFAPP、APP:國藥集團(tuán)化學(xué)試劑有限公司;PF:浙江萬盛股份有限公司;MH:大連蓋特科技有限公司。

1.2 儀器及設(shè)備

轉(zhuǎn)矩流變儀:XSS-300型,上海科創(chuàng)橡膠設(shè)備公司;馬弗爐:JZ-2.5-1200型,上海精釗機(jī)械設(shè)備有限公司;平板硫化機(jī):XLB-D型,上海輕工機(jī)械股份有限公司;萬能裁樣機(jī):ZHY-25型,河北省承德試驗(yàn)機(jī)廠;垂直燃燒測定儀(UL-94):CZF-3型,濟(jì)南中諾儀器有限公司;氧指數(shù)測試儀:HC-2型,濟(jì)南中諾儀器有限公司;電子萬能試驗(yàn)機(jī):CMT-4000型,深圳新三思材料檢測公司;熱重分析儀(TGA):TG-STA449F3型,德國耐馳公司;肖特基場發(fā)射掃描電子顯微鏡(SEM):ZEISS Gemini SEM 500型,日本日立有限公司。

1.3 樣品制備

將EVA在轉(zhuǎn)矩流變儀中密煉2 min,溫度為150 ℃,轉(zhuǎn)速為60 r/min,然后加入一定比例的阻燃劑體系共混8 min。密煉所得的混合物在平板硫化機(jī)上熱壓成板材(10 MPa,150 ℃),再用萬能裁樣機(jī)將板材加工成合適的樣條供性能測試。

1.4 測試與表征

極限氧指數(shù)(LOI)測試:按照ASTM D2863-77在氧指數(shù)測定儀上進(jìn)行,試樣的長度為100.0 mm,寬度為6.5 mm,厚度為3.0 mm。

UL-94測試:按照GB/T 2048—1996在水平垂直燃燒儀上進(jìn)行,試樣長度為100.0 mm,寬度為13.0 mm,厚度為3.0 mm。

力學(xué)性能測試:拉伸性能按照GB/T 528—2009在電子萬能試驗(yàn)機(jī)上進(jìn)行,拉伸速率為250 mm/min。

TGA測試:采用熱重分析儀,實(shí)驗(yàn)氣氛為氮?dú)猓瑲怏w流速為2×10-5m3/min,溫度范圍為25~800 ℃,升溫速率為10 ℃/min。

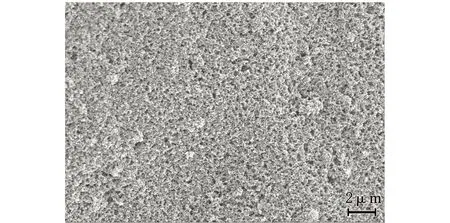

SEM測試:用馬弗爐對EVA復(fù)合材料高溫煅燒后的產(chǎn)物,對其進(jìn)行噴金處理,采用肖特基場發(fā)射掃描電子顯微鏡觀察復(fù)合材料的炭層形貌。

2 結(jié)果與討論

2.1 復(fù)合材料的阻燃性能

2.1.1 EVA/PF/MFAPP復(fù)合材料的阻燃性能

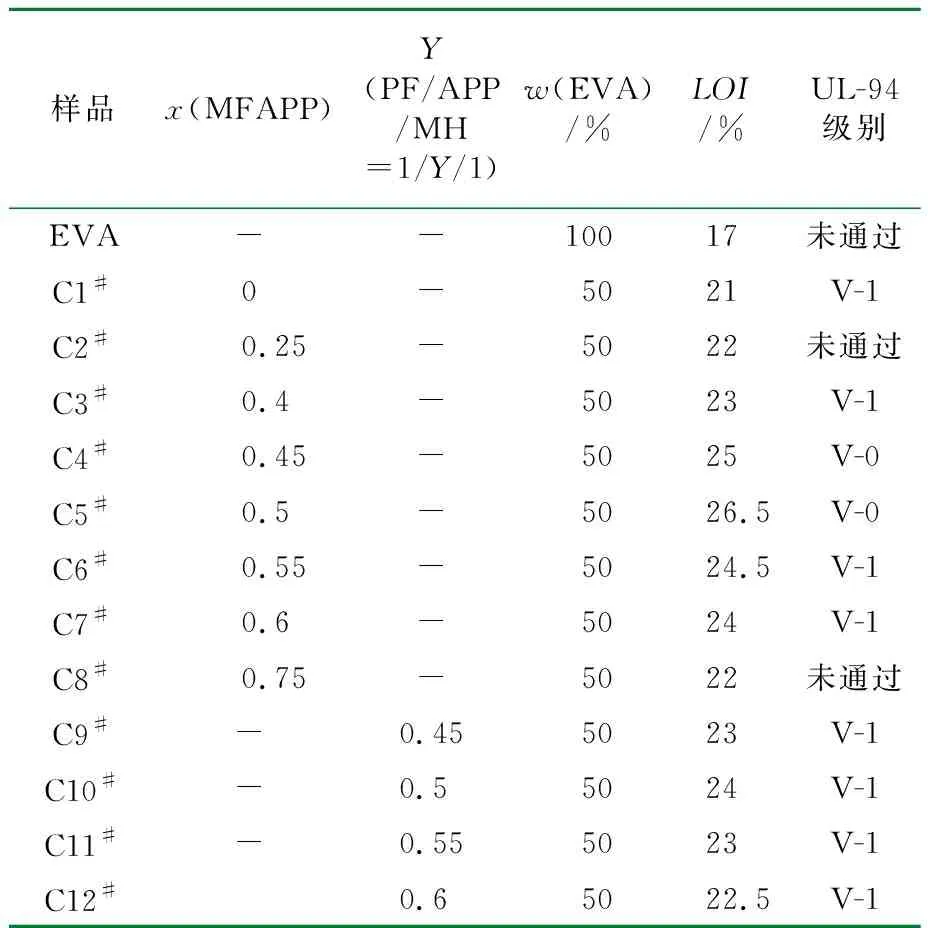

表1是不同比例的PF/MFAPP膨脹型阻燃體系對EVA進(jìn)行阻燃改性的的測試結(jié)果。

由表1可知,單獨(dú)使用質(zhì)量分?jǐn)?shù)為40%的PF或是MFAPP時(shí),復(fù)合材料的LOI僅有20%,當(dāng)用質(zhì)量分?jǐn)?shù)為40%的PF和MFAPP(質(zhì)量比為1/1)加入到EVA中,LOI比單獨(dú)添加有所提高,說明PF和MFAPP之間有一定的協(xié)效阻燃作用。繼續(xù)提高PF/MFAPP復(fù)配體系的用量到質(zhì)量分?jǐn)?shù)為50%,且改變兩者的比例,LOI變化不明顯,而且UL-94級別都無法達(dá)標(biāo)。

表1 EVA/PF/MFAPP復(fù)合材料的阻燃性能

2.1.2 EVA/PF/MPAPP/MH復(fù)合材料的阻燃性能

為了進(jìn)一步提高EVA復(fù)合材料的阻燃性能,加入MH復(fù)配使用。MH作為協(xié)同阻燃劑能有效地提高體系的固炭能力,且能彌補(bǔ)氣源,與PF/MFAPP組成一種新型膨脹型阻燃體系。PF/MH的質(zhì)量比保持為2/1,研究MFAPP的含量對EVA復(fù)合材料,相應(yīng)測試結(jié)果列于表2。從表2可以看出,當(dāng)PF/MFAPP/MH質(zhì)量比為2/1/1,即MFAPP質(zhì)量分?jǐn)?shù)達(dá)到12.5%時(shí),材料的LOI為23.5%,表明MFAPP的加入能適度提高阻燃效果,但隨著添加量的增加,LOI反而降低,這是由于該體系中過酸源過多而碳源較少,復(fù)合材料的成炭能力減弱,不能夠形成完整連續(xù)的隔熱碳層,而且MH加入量過少,滴落現(xiàn)象嚴(yán)重。

表2 PF/MH質(zhì)量比為2/1時(shí)EVA/PF/MFAPP/MH復(fù)合材料的阻燃性能

為此,增加MH的用量,使PF/MH的質(zhì)量比保持為1/1,研究MFAPP比例增加對EVA復(fù)合材料阻燃性能的影響,并與PF/APP/MH阻燃劑體系進(jìn)行比較,相應(yīng)的測試結(jié)果列于表3。從表3可以看出,在沒有添加MFAPP時(shí),LOI與表2的B1#相比較都是21%,但是由于MH比例的增加,UL-94達(dá)到V-1級別,說明MH確有固炭的作用。隨著MFAPP質(zhì)量分?jǐn)?shù)的逐漸增加,LOI明顯提高,當(dāng)PF/MFAPP/MH質(zhì)量比為1/0.5/1,即MFAPP的質(zhì)量分?jǐn)?shù)達(dá)到10%時(shí),LOI為26.5%,UL-94達(dá)到V-0級別,阻燃效果最好;當(dāng)MFAPP質(zhì)量分?jǐn)?shù)超過10%時(shí),LOI與UL-94級別下降。這是由于MFAPP的加入比例過大,會(huì)使炭源比例減小;若加入較少時(shí),產(chǎn)生少量的無機(jī)酸供給炭源的發(fā)生酯化反應(yīng),脫水效果不佳,也很難有好的阻燃效果。

將MFAPP用APP代替后,復(fù)合材料的LOI有所降低。C10#用質(zhì)量分?jǐn)?shù)10%的APP代替MFAPP,LOI降低了2.5%,且UL-94下降為V-1級別(見表3)。主要是由于APP用于高分子材料阻燃時(shí)易受潮;另外APP與EVA的相容性比較差,導(dǎo)致熔融共混后易析出表面,進(jìn)而影響APP的協(xié)效阻燃效果。使用密胺甲醛樹脂包覆后能有效地解決這些問題,從而提高復(fù)合材料的阻燃性能。

表3 PF/MH質(zhì)量比為1/1時(shí)EVA/PF/MFAPP/MH復(fù)合材料的阻燃性能

2.2 復(fù)合材料的力學(xué)性能

表4列出了PF/MH質(zhì)量比為1/1時(shí)EVA/PF/MFAPP/MH復(fù)合材料的拉伸強(qiáng)度和斷裂伸長率。從表4可以看出,在沒有加入MFAPP時(shí),即C1#復(fù)合材料拉伸強(qiáng)度為9.24 MPa,斷裂伸長率為115.62%。隨著所添加的MFAPP質(zhì)量分?jǐn)?shù)的增加,拉伸強(qiáng)度先減小后增大,斷裂伸長率先增大后減小。這是因?yàn)檫m量的MFAPP與PF的—OH基間發(fā)生了化學(xué)交聯(lián)反應(yīng),有網(wǎng)狀結(jié)構(gòu)生成。

表4 PF/MH質(zhì)量比為1/1時(shí)EVA/PF/MFAPP/MH復(fù)合材料的力學(xué)性能

其中,加入質(zhì)量分?jǐn)?shù)為10%MFAPP的C5#復(fù)合材料拉伸強(qiáng)度為7.71 MPa,斷裂伸長率為298.88%;加入質(zhì)量分?jǐn)?shù)為10%APP的C10#復(fù)合材料拉伸強(qiáng)度為6.18 MPa,斷裂伸長率為75.11%。表明添加MFAPP或者APP,會(huì)使復(fù)合材料的拉伸強(qiáng)度降低;相比較而言,加入MFAPP使EVA拉伸強(qiáng)度降低幅度更小,斷裂伸長率也得到很大的提升,原因是密胺甲醛樹脂包覆的MFAPP比APP對于基材EVA有著更好的相容性,能夠提供更好的力學(xué)性能。

2.3 復(fù)合材料的熱性能

利用TGA對EVA復(fù)合材料的熱穩(wěn)定性和殘留物量進(jìn)行研究,進(jìn)而探究復(fù)合材料的阻燃機(jī)理。

圖1是阻燃劑各組分(PF、MFAPP和MH)的TGA曲線。

T/℃圖1 PF、MFAPP、MH的TGA曲線

圖2是純EVA、C1#、C5#和C10#的TGA曲線。相應(yīng)的熱分解溫度及炭殘留量分別列于表5和表6。其中Tonset定義為被測物剛開始質(zhì)量損失的溫度,Tmax定義為被測物質(zhì)量損失速率最大時(shí)的溫度。

從圖1可知,PF在200 ℃之前質(zhì)量損失不多,能夠較為穩(wěn)定地存在;260 ℃左右由于開始明顯的氧化,質(zhì)量損失變大;超過380 ℃后,出現(xiàn)一個(gè)新的失重速率,進(jìn)入了熱分解階段;800 ℃后仍有下降趨勢,此時(shí)的炭殘留量為55.47%(質(zhì)量分?jǐn)?shù)),據(jù)文獻(xiàn)報(bào)道[13],PF大約在1 000 ℃熱解完成,并產(chǎn)生很高的炭殘留量。MFAPP的第一階段分解發(fā)生在280 ℃后,主要是其分解產(chǎn)生的CO2、NH3等氣體,有利于膨脹碳層的形成;第二階段發(fā)生在550 ℃之后,是由于磷酸進(jìn)一步分解成為磷的氧化物,質(zhì)量損失較多。由表5和表6可知,MFAPP最終炭殘留量為33.26%(質(zhì)量分?jǐn)?shù)),兩階段的最大質(zhì)量損失溫度分別為375 ℃和610 ℃。而MH在363 ℃才開始分解,在363~450 ℃之間快速分解逸出水蒸氣和氧化鎂的固體,最終炭殘留量為70.56%(質(zhì)量分?jǐn)?shù))。

圖2是純EVA、C1#、C5#和C10#的TGA曲線及C1#、C5#、C10#在600~800 ℃的局部放大圖。

T/℃圖2 EVA、C1#、C5# 與C10#的TGA曲線

純EVA樹脂在310 ℃左右為第一階段,其中的醋酸乙烯酯開始分解釋放出乙酸;第二階段是380 ℃左右發(fā)生的乙烯鏈的降解,在520 ℃后已經(jīng)沒有炭殘留,且大部分質(zhì)量損失發(fā)生在第二階段。C1#,C5#和C10#三種復(fù)合材料的熱分解趨勢大致相同,都比純EVA樹脂的炭殘留高,原因是加入的MH等作為協(xié)同阻燃助劑,不僅有利于鞏固膨脹炭層,而且能提高聚合物的高溫穩(wěn)定性和燃燒后的殘?zhí)苛俊S捎贑5#和C10#中酸源的加入,使得Tonset和Tmax又有所提高,其中C5#的Tonset和Tmax提升得更多,Tonset提高10 ℃,Tmax提高15 ℃左右,在高溫區(qū)域熱穩(wěn)定性更好,是由于MFAPP比APP有更好的穩(wěn)定性而導(dǎo)致的。C5#復(fù)合材料熱分解過程分為三步:第一步Tmax1255~430 ℃為醋酸乙烯酯和MH的分解;第二步Tmax2430~510 ℃為乙烯鏈的分解和MFAPP分解逸出二氧化碳及氨氣等;最后的Tmax3較小質(zhì)量變化是其中磷酸的進(jìn)一步分解氧化。

從表6可以看出,在800 ℃時(shí)C1#的殘?zhí)苛繛?2.85%(質(zhì)量分?jǐn)?shù),下同),而理論計(jì)算值為32.54%;當(dāng)加入質(zhì)量分?jǐn)?shù)為10%的MFAPP,復(fù)合材料C5#的最終殘?zhí)苛繛?2.28%,而理論計(jì)算值是29.57%,表明MFAPP有促進(jìn)成炭的作用。結(jié)合C5#在255 ℃至617 ℃的溫度范圍內(nèi)所體現(xiàn)的熱穩(wěn)定性的提高,說明加入MFAPP能提高復(fù)合材料的阻燃效果,這是由于MFAPP作為酸源,分解產(chǎn)生的含氧酸覆蓋在復(fù)合材料表面,不僅能起到一定隔絕空氣的效果,還能有效地增加材料的碳化脫水。從自由基的角度來看,MFAPP分解產(chǎn)生PO·自由基捕捉氫氧的自由基,從而抑制燃燒的繼續(xù)進(jìn)行。綜上所述,EVA復(fù)合材料的阻燃性能得到提升。

表5 EVA及其復(fù)合材料的熱分解參數(shù)

表6 EVA及其復(fù)合材料的炭殘留量

2.4 復(fù)合材料的炭層形貌及阻燃機(jī)理分析

取C1#、C5#和C10#垂直燃燒后的產(chǎn)物,采用SEM在5 000倍和50 000倍下進(jìn)行觀察,得到C1#(a和b)、C5#(c和d)和C10#(e和f)復(fù)合材料的炭層形貌圖,如圖3所示。

從圖3(a)與(b)可以看出,復(fù)合材料中沒有添加MFAPP或者APP作為酸源,幾乎不能形成連續(xù)完整的炭層,燃燒后的殘留炭僅是簡單堆積團(tuán)簇,無法阻止空氣和熱量的傳遞,阻燃效果不理想。圖3(e)與(f)是添加APP的復(fù)合材料燃燒后的炭層形貌,PF/APP/MH阻燃劑體系使得復(fù)合材料燃燒后有著連續(xù)的炭層結(jié)構(gòu),但有著很多孔洞,這是由于MH和APP分解的H2O、CO2或NH3等氣體導(dǎo)致的,在高的放大倍數(shù)下能更加清晰地看出這些膨脹型阻燃劑燃燒后的特有氣孔。圖3(c)與(d)是添加了MFAPP的復(fù)合材料燃燒后的炭層形貌,形成的炭層結(jié)構(gòu)更加致密而完整,這是由于密胺甲醛樹脂包覆后的APP成炭效率更高,并且克服了APP與EVA基體相容性差的問題,致使EVA基材燃燒滴落現(xiàn)象得以改善,阻燃性能較好。

(a)

(b)

(c)

(d)

(e)

(f)圖3 C1#、C5#與C10#復(fù)合材料的炭層形貌圖

3 結(jié) 論

(1)與PF/APP/MH阻燃體系相比,當(dāng)PF/MFAPP/MH(1/0.5/1)總添加質(zhì)量分?jǐn)?shù)為50%時(shí),EVA復(fù)合材料的LOI與UL-94級別達(dá)到阻燃要求,拉伸強(qiáng)度降低幅度較小,斷裂伸長率得到很大的提升,綜合性能更加優(yōu)越。

(2)EVA/PF/MFAPP/MH復(fù)合材料中各組分比例適當(dāng)時(shí),熱穩(wěn)定性和成炭率都得以提高,生成的炭層更加致密完整,減少氧氣和熱量的傳遞,提高阻燃能力。