TFT-LCD行業Drop Mura不良原因探討

南京京東方顯示技術有限公司 李澎軒 程遠鵬 周 浩 李洋洋

TFT-LCD行業成盒工藝中,液晶需要灌注在CF&TFT 玻璃面板中間,業內主流的灌注方法為滴下(Drop)式或者噴涂(IJP)式。而Mura類不良是TFT-LCD行業常見不良,已經發現可參考的Mura類型有重力Mura、Rubbing Mura、振動Mura、Touch Mura等。Mura不良在整個TFT-LCD制作流程中非常容易發生,并且嚴重影響產品性能。

Drop Mura不良的形成與液晶滴下時離子含量過高有關。而在本次調查中,離子污染的原因是LC Filter材質的離子含量過高,當生產用的液晶流經此類LC Filter時,液晶被Filter材質污染,離子含量也升高。

TFT-LCD行業成盒工藝中,液晶需要灌注在CF&TFT玻璃面板中間,業內主流的灌注方法為滴下(Drop)式或者噴涂(IJP)式。而Mura類不良是TFT-LCD行業常見不良,已經發現可參考的Mura類型有重力Mura、Rubbing Mura、振動Mura、Touch Mura等。Mura不良在整個TFT-LCD制作流程中非常容易發生,并且嚴重影響產品性能。筆者所在工廠在某新產品階段曾發生Drop Mura不良。

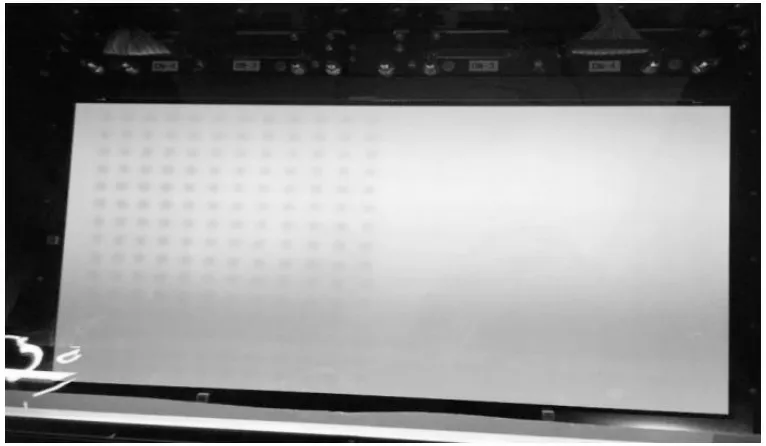

Drop Mura不良異常現象為TFT-LCD面板經液晶滴下、成盒、分段,面板通電后在灰階畫面下裸眼可見液晶滴下痕跡(Drop Mura)。如圖1所示,Drop Mura區域呈現灰度比正常畫面高的圓形點狀Mura,Mura的數量&位置與液晶滴下點數和位置完全匹配。該異常在面板實裝后依然可見,且在V-com(通電電壓)偏置(偏離最佳V-com)時更加明顯。該不良在國內數個TFT-LCD工廠都曾發生,不良產生原因無定論。

圖1 不良現象

筆者對Drop Mura不良建立異常改善團隊,對不良現象進行深入調查研究。并對該不良進行改善。

1 不良原因分析和驗證

1.1 制程和工藝面分析

液晶滴下裝置一般是由若干個Head搭載于Gantry(龍門架)上,龍門架在移動過程中,搭載的不同Head將液晶滴下在面板不同區域。而每個Head滴下液晶的區域是固定的。

改善團隊對異常發現區域進行分析發現:不良發生區域對比液晶滴下裝置的Head滴下區域,發生Drop Mura不良區域與特定Head滴下區域相匹配。即并非面板都會發生此不良,只有特定的Head滴下區域會發生。

關于Mura的產生原因,大致可以分為電學性和光學性兩種。其中,光學性Mura是指由液晶分子排布、液晶分子純度、液晶盒厚或彩色濾光片顏料純度、比例及樹脂材料和厚度等等光學因素導致的顯示畫面灰度不均勻造成各種痕跡的現象;而電學性Mura是指在顯示區域中,局部位置亞像素的電壓與同期正常位置上亞像素的電壓存在明顯差異導致的灰度不均勻。

根據業內經驗,Mura類不良一般隨時間推移會變輕微。而改善團隊對不良Panel進行Oven(烘烤)/Ageing(老化)/靜置測試,發現均對此不良無改善。

經上述分析筆者接觸到的Drop Mura明顯具有滴下Head集中性,故筆者和不良改善團隊優先對工廠內生產材料&生產環境方向進行調查。

1.2 環境驗證過程

改善團隊首先對液晶生產流程進行詳細排查,從液晶的運輸、開封、脫泡、組立、上機進行實地跟蹤,各個環節內并未有任何環境污染,或者人為引入的污染物。

對液晶作成室和液晶滴下裝置的溫濕度、潔凈度進行測量,結果均達到標準。

后續在進行環境有機物含量測量時發現異常點:液晶組立作業區域有機物濃度明顯超標。改善團隊對液晶物料組立環境的有機物進行實際測量,發現液晶清洗室、液晶組裝室內有機物含量明顯超標(700ug/m3)。

改善團隊通過LC作成室追加ECU、增大排氣量改善。環境改善完成后,有機濃度實際降低至接近0ug/m3。改善團隊進行改善后流片測試。Drop Mura不良依舊存在,判定Drop Mura不良非有機物污染導致。

1.3 材料驗證過程

(1)液晶電阻率測量結果

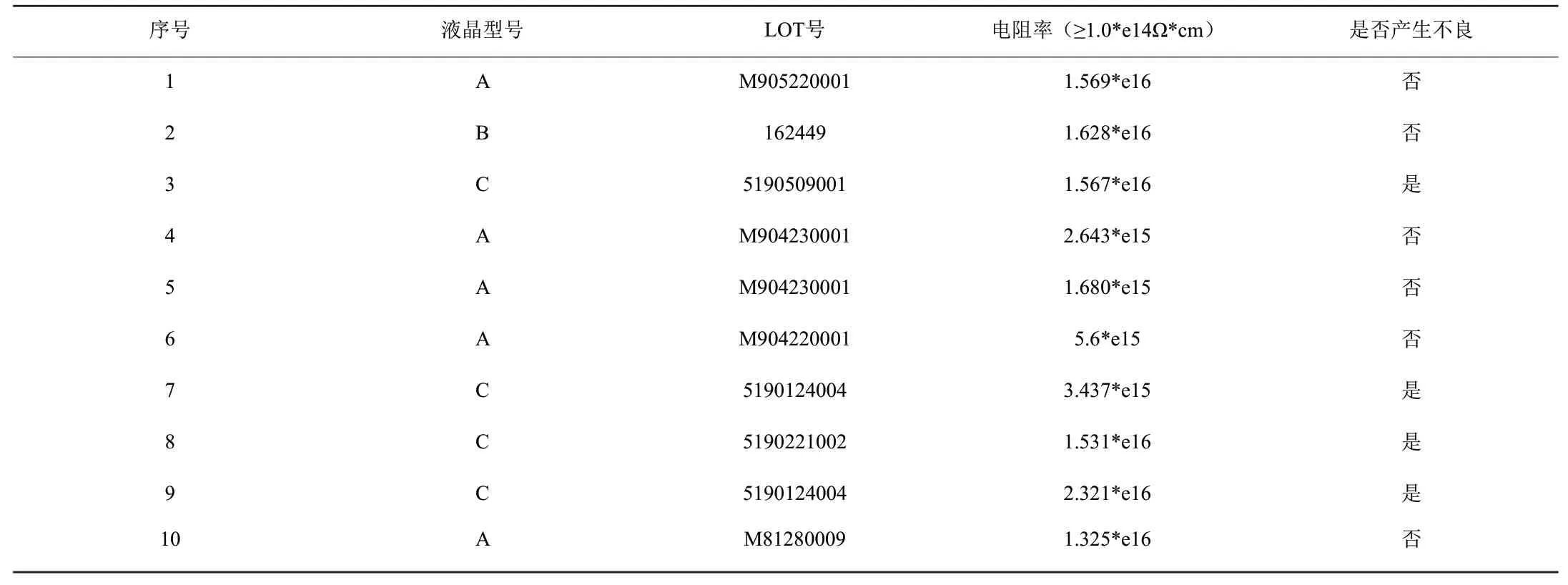

液晶材料電阻率受液晶容器潔凈度、光照、環境溫濕度、離子/極性雜質因素影響,而改善團隊對Drop Mura異常發現前后廠內的液晶電阻率測量履歷進行整理如表1所示。

表1 電阻率測量結果

可以發現,不論是發生過異常的液晶Lot還是正常的液晶Lot,電阻率檢測均達到液晶出廠規格,且經過對液晶出廠COA(合格檢測)數據對比發現,發生異常的液晶Particle(異物)含量、清亮點、電阻率、水分含量、VHR(電壓保持率)、離子濃度、光學各項異性均與正常液晶的檢測數據無差異。結論:Drop Mura異常發生與液晶材料出廠品質無關。

(2)液晶材料本身污染相關性驗證

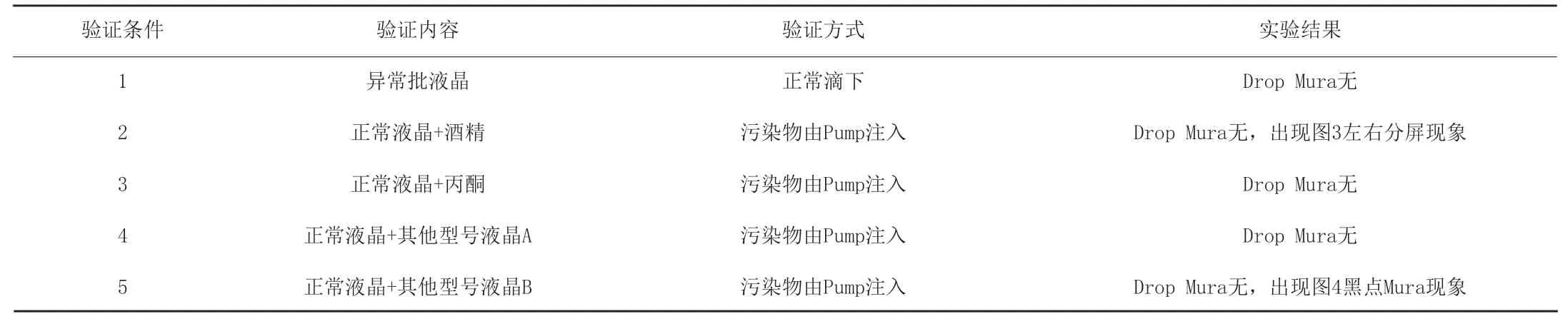

為了確認是否為液晶材料本身收到污染,改善團隊對生產現場可見的污染源(酒精、丙酮)設計惡化實驗,驗證條件如表2所示。

表2 液晶材料污染惡化結果

異常現象如圖2,圖3所示。

圖2 左右分屏現象

圖3 黑點Mura

結論:液晶材料自身污染雖然會造成面板顯示不良,但并不會產生Drop Mura不良。故Drop Mura不良并不是因為液晶材料污染導致的。

(3)液晶配套材料相關性驗證

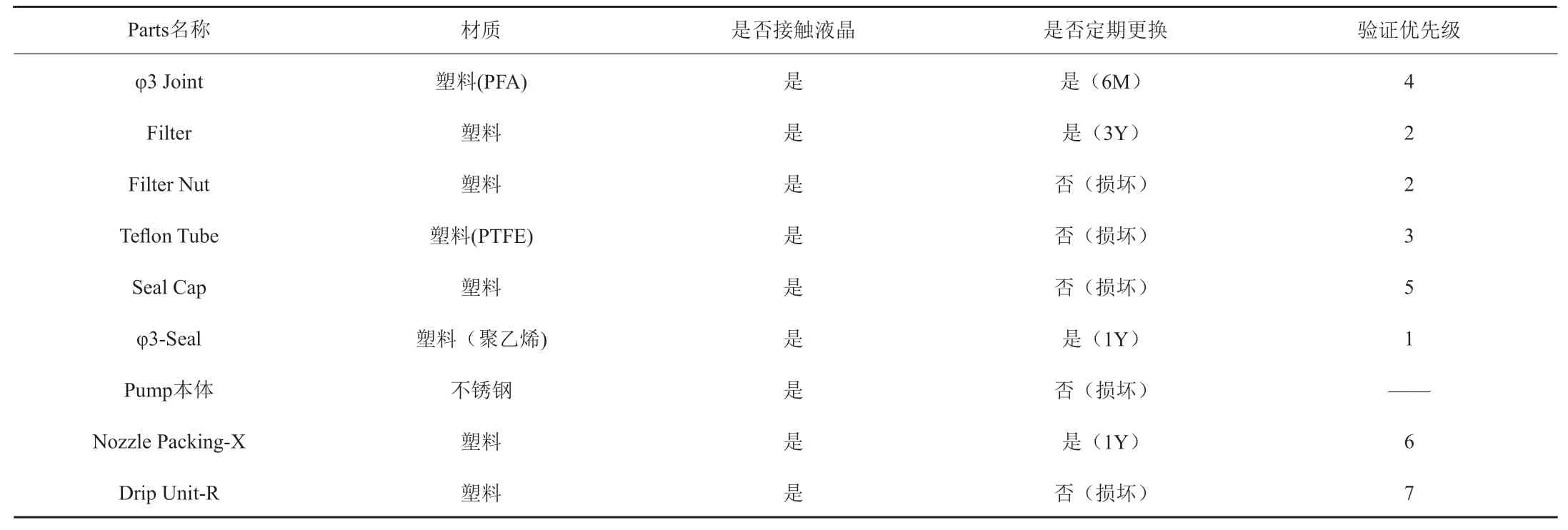

液晶材料生產過程中,液晶裝載于玻璃瓶中。而滴下式液晶灌注工藝,需要通過使用Pump(泵)將液晶瓶內的液晶引入液晶面板。而Pump及連接件材質的可污染程度有區別,改善團隊對工廠所有液晶配套Parts材質與易污染程度(驗證優先級)進行調查統計如表3所示。

表3 液晶配套材料統計

改善團隊對上述塑料類型的材質Parts進行替換驗證過程中發現:部分Parts作為通用Parts,無法對個體進行區分,例如LC Filter(液晶過濾器)。LC Filter安裝在液晶瓶與Pump之間,作用為過濾液晶瓶內的液晶,降低Particle(異物)引入液晶面板內的風險。業內常用的LC Filter過濾精度達到0.1~0.2μm。

Filter個體外觀完全一致,無法鎖定某一個異常Filter。由于生產過程中接觸到液晶,對潔凈度要求高,無法使用Mark、膠帶等進行標記。改善團隊經研究提出定制不銹鋼激光打碼標簽,并使用尼龍扎帶綁定在Filter上,以此對LC Filter進行標記,最終達到可以追溯到個體的目的。

經改善團隊測試,搭載Filter NO.B972F B972A B973B進行液晶滴下的Head,在多次試驗驗證中均出現Drop Mura不良。

結論:LC Filter(液晶過濾器)與Drop Mura不良具有相關性。為了檢測LC Filter出現的異常原因,將異常LC Filter進行材料分析。同時將不良液晶面板進行材料成分分析。

2 不良根因探尋

2.1 異常液晶成分分析結果

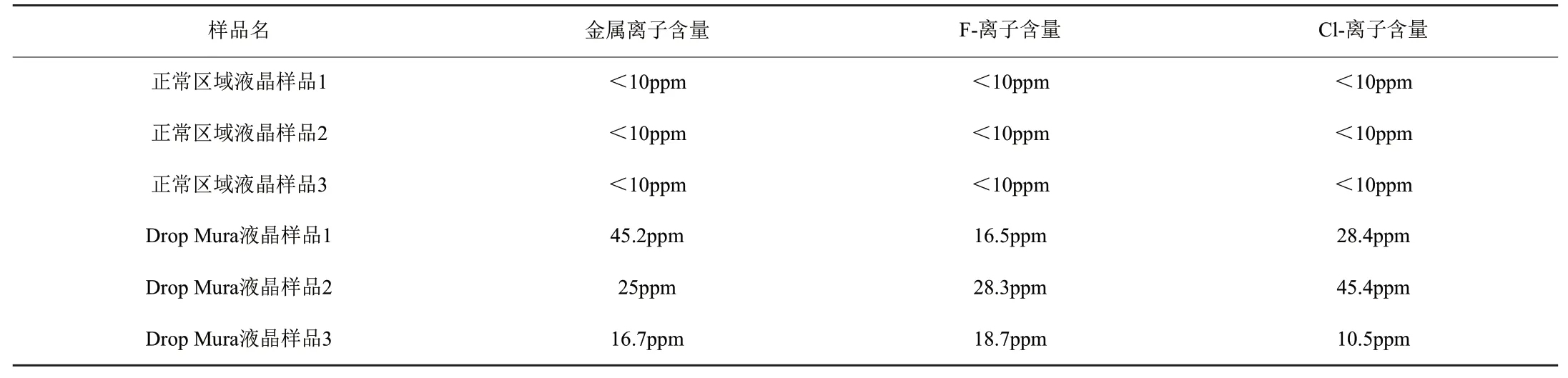

使用離子分析儀對面板內異常區域液晶進行離子濃度測量,發行異常區域的液晶中金屬離子、陰離子含量明顯偏高,見表4所示。

表4 異常區域離子濃度檢測

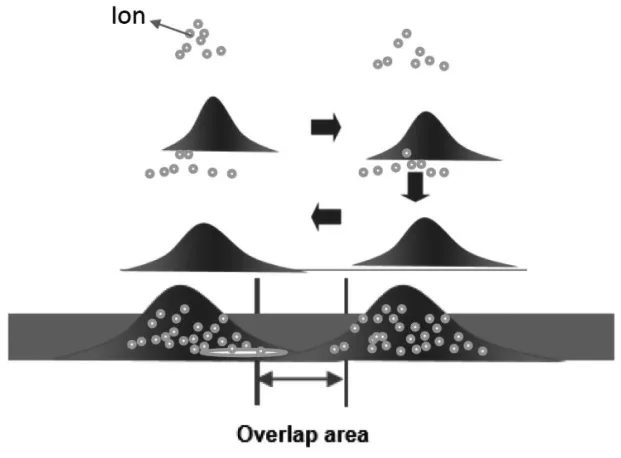

Drop Mura形成機理分析:離子擴散不均勻導致液晶局部區域感受電場強弱能力產生差異影響液晶分子的轉動,從而產生視覺上的亮暗差異。如圖中金屬離子附著的區域顯示為較暗。故Drop Mura異常產生原因可以判斷為:Drop Mura不良區域內,異常液晶分子內離子含量超出正常水平,如圖4所示。

圖4 離子濃度對液晶顯示的影響

2.2 異常Filter材質分析結果

經液晶樣品成分分析,異常原因可以初步確定為液晶中離子含量異常升高,而根據此前的驗證結果,異常區域與LC Filter相關。故LC Filter可能為造成Drop Mura異常的根因。Filter制造材質為:PAF(可熔性聚四氟乙烯)骨架,PTFE(聚四氟乙烯)過濾膜。

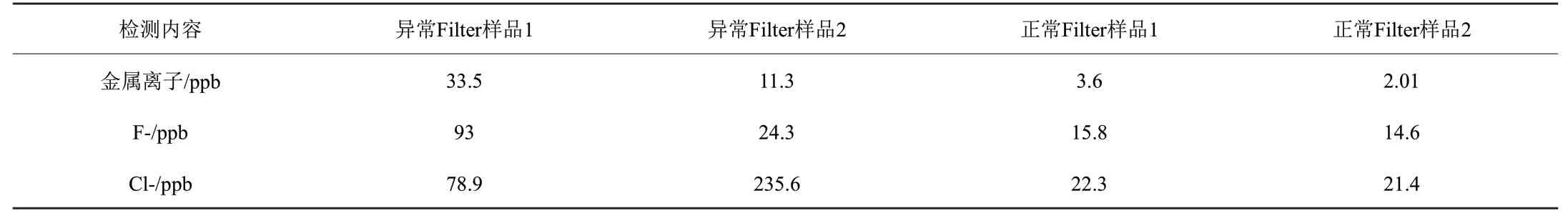

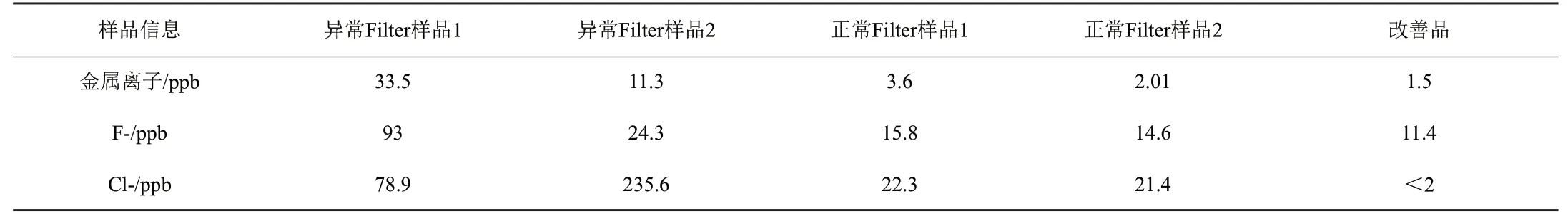

改善團隊邀請Filter制造廠商對正常&異常Filter樣品材質進行分析,LC Filter離子溶出量測量結果結果見表5所示。

表5 液晶過濾器材質離子濃度檢測結果

由Filter材料離子溶出量可見,產生Drop Mura異常所對應的Filter,其金屬離子、陰離子溶出量遠大于正常Filter樣品。與液晶材料分析結果一致:面板內Drop Mura不良的形成是由于液晶內離子成分身高,影響液晶顯示。而離子來源為LC Filter材質本身離子含量超標,導致對流經LC Filter的液晶產生了污染。

3 改善方向

3.1 液晶材料面改善

為了降低液晶內離子含量,液晶材料廠商做出如下改進:

(1)液晶單體純化,對單體增加分子蒸餾提純操作,從根本上降低離子濃度。

(2)調整液晶配方,降低大極性單體含量,調整到中等級極性單體。

(3)調整液晶配方,增加共軛程度高的液晶單體,與已有液晶單體形成π共軛,分子軌道重疊,加速離子釋放速度。

經改善團隊實驗測試,以上改善測試在對策Drop Mura不良有不同程度的改善效果。

3.2 LC Filter材料面改善

Filter制造廠商針對金屬離子、F-、Cl-和有機溶出物追加原材料的洗凈處理處理,提升整體潔凈度。降低離子溶出物。

改善品離子含量測量結果見表6所示。

表6 液晶過濾器改善品離子濃度測量結果

經改善團隊測試,改善品LC過濾器測試中Drop Mura發生率為0%,改善有效。

結論:經過改善團隊的實驗測試,最終得出結論Drop Mura不良的形成與液晶滴下時離子含量過高有關。而在本次調查中,離子污染的原因是LC Filter材質的離子含量過高,當生產用的液晶流經此類LC Filter時,液晶被Filter材質污染,離子含量也升高。最終滴下在面板上的液晶由于離子擴散不均勻導致液晶局部區域感受電場強弱能力產生差異,影響液晶分子的轉動,從而產生視覺上的亮暗差異(直觀顯示為Drop Mura)。

改善方法:Filter制造廠商針對金屬離子、F-、Cl-和有機溶出物追加原材料的洗凈處理處理,提升整體潔凈度。降低離子溶出物。經材料改善后工廠側產品Drop Mura不良發生率由18.1%降低至0.0%。

在其他案例中,可以參考本次調查的結果,尋找可能引入離子的污染源,最終鎖定異常原因。改善辦法:離子污染的引入可以通過提升原材料的潔凈度進行改善,通過供應商的積極對應,改善上游材料品質,可以持續降低液晶污染的風險。