低溫精餾模擬實驗平臺的研制

張召,張梅梅,朱偉平,賈啟明,龔領會

(1.中國科學院理化技術研究所航天低溫推進劑技術國家重點實驗室,100190,北京; 2.中國科學院大學,100190,北京)

experiment platform; reverse Brayton cycle

低溫精餾技術是氫同位素分離、穩定性碳13分離和液氙中除氪-85等的有效手段,具有分離因子高的優勢[1-6]。尤其在含氚重水脫氚方面,通過低溫精餾,可得到99%以上高純氚,脫氚后尾氣中氚的體積分數可小于0.000 1%[7-11]。低溫精餾技術的發展離不開低溫制冷技術的支持。目前低溫精餾技術多處于實驗室研究階段,精餾規模相對較小,一般采用小型低溫制冷機,如斯特林制冷機和GM制冷機,為精餾塔的冷凝器提供冷量。再沸器則采用電加熱器提供熱量。

隨著低溫精餾處理量的增大,冷凝器所需的制冷量和再沸器的加熱量都將達到千瓦級甚至萬瓦級,單臺小型低溫制冷機將難以滿足所要求的制冷量,如荷蘭斯特林低溫和制冷機公司生產的SPC-4T型兩級斯特林制冷機可在15~60 K提供120~700 W的制冷量,美國CRYOMECH公司生產的AL330型GM制冷機可在30 K提供100 W的制冷量。雖然可采用多臺制冷機并聯的方式來滿足冷凝器制冷量的要求,但是多臺并聯增加了流程的復雜性,使得其可靠性下降;更為重要的是,小型低溫制冷機因其制冷原理和結構的限制,無法回收再沸器的巨大冷量,這將造成精餾系統能源的極大浪費。

相比小型低溫制冷機,氦透平膨脹機大型低溫制冷系統具有制冷量大、調節方便、工作壽命長的優點,并且在能源利用和高能物理方面已經廣泛應用[12-19]。通過流程的設計,可使制冷機同時滿足三個方面的功能,一是為精餾系統的冷凝器提供冷源;二是為精餾系統的再沸器提供加熱量,達到回收冷量的目的,提高低溫系統的能量效率;三是為冷屏提供冷量,使整個精餾系統都處于低溫環境中,減少熱輻射對精餾系統的影響。目前,由于流程的復雜性以及研制和運行的成本問題,國內外相關研究非常少。

本文在逆布雷頓循環的液氫溫區低溫制冷機[20]的基礎上,設計并研制了一套低溫精餾模擬實驗平臺,可模擬低溫精餾過程的冷凝器、再沸器和冷屏的負載變化工況,驗證了大型低溫制冷系統應用于低溫精餾技術的可行性,并且該模擬實驗平臺可以進一步推廣,應用于20 K以上溫區的大冷量低溫精餾模擬實驗研究。

1 逆布雷頓循環制冷機原理

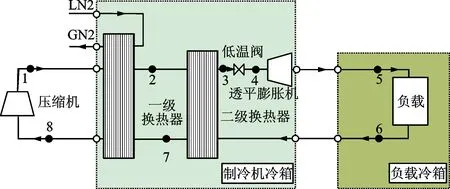

圖1為液氫溫區逆布雷頓循環制冷機的流程圖。逆布雷頓循環是大型低溫制冷機最簡單的制冷流程,工質通常為氦氣,包括壓縮機、制冷機冷箱、負載冷箱等部件,其中制冷機冷箱中主要包括一級換熱器、二級換熱器、低溫閥和透平膨脹機。

(a)逆布雷頓循環制冷機流程圖

(b)實際工作循環對應的T-s圖圖1 逆布雷頓循環原理圖Fig.1 A principle diagram of inverse Brayton cycle

采用逆布雷頓循環的低溫制冷機工作過程包括:8—0’為等熵壓縮過程,實際壓縮過程則為多變過程;8—0為實際的壓縮過程,壓縮機將常溫常壓的氦氣壓縮至高溫高壓;0—1為冷卻過程,由冷卻水系統將熱量帶走;1—2—3和6—7—8為預冷過程,其中一級換熱器為3股流換熱器,通過液氮預冷,可將點2處溫度降至80 K左右,再在二級換熱器中被進一步預冷;3—4為壓力調節過程,通過低溫調節閥將氦氣壓力調節至透平膨脹機入口工作壓力;4—5為膨脹過程,氦氣在透平膨脹機中膨脹,使溫度進一步降至15 K左右;5—6為吸熱過程,制冷機從負載中吸熱。

透平膨脹機的效率是影響整個系統能量利用效率的關鍵因素,其定義為

(1)

式中:h4為透平膨脹機入口比焓;h5為透平膨脹機出口比焓;h5s為透平膨脹機入口等熵膨脹后的比焓。

制冷機的制冷量為

(2)

2 流程設計

2.1 設計指標和技術難點

低溫精餾模擬實驗平臺的目的是模擬低溫制冷機和精餾系統的耦合系統,因此,模擬實驗平臺的設計指標根據實際低溫精餾系統的需求而定。實際低溫精餾系統有冷凝器、再沸器和冷屏3個負載,因此,提出如下3個設計指標:

(1)在20 K溫區,為模擬冷凝器負載提供600~1 200 W的制冷量;

(2)利用一股80 K以下的冷流,回收模擬再沸器600~1 200 W的冷量;

(3)在不高于80 K的溫區,為模擬冷屏負載提供500 W的制冷量。

A—壓縮機;B—一級換熱器;C—二級換熱器;D—透平膨脹機;E—模擬冷凝器;F—模擬再沸器; G—預冷換熱器;H—模擬冷屏負載;I—兌溫加熱器;J—室溫加熱器1;K—室溫加熱器2。圖3 模擬實驗平臺的設計流程Fig.3 The design flow chart of the simulation experiment platform

模擬冷凝器和模擬冷屏的負載可分別由兩臺不同功率的電加熱器模擬,制冷量和溫度可分別通過電加熱器的功率和溫度計直接測量。

而模擬實驗平臺的技術難點在于再沸器負載的模擬,因為實際精餾系統存在低溫冷源,可利用一股溫度略高于冷源溫度的冷流對其加熱,從而回收其冷量,但是模擬實驗平臺并無這一冷源。這一技術難點具體可分為兩點。

(1)如何模擬再沸器加熱過程。引出兩股冷流,溫度較低的冷流用來模擬再沸器的冷源,溫度相對較高的冷流用來模擬再沸器的加熱流,通過板翅換熱器模擬再沸器加熱過程,如圖2所示。

圖2 模擬再沸器加熱過程示意圖Fig.2 A schematic diagram simulating the heating process of reboiler

(2)如何測量再沸器加熱量。冷源流和加熱流的進出口溫度和壓力均可測量,因此可得到兩股流的進出口焓,質量流量在低溫下測量難度大且精度不高,因此,將冷源流引出至室溫部分,使其復溫至常溫進行測量。根據能量平衡可知加熱量為

(3)

根據設計指標可知,共需要4股冷流來滿足需要。其中3股冷流對應以上3個設計指標,一股冷流為冷凝器流,在20 K溫區為模擬冷凝器提供冷量;一股冷流為再沸器加熱流,為模擬再沸器負載提供加熱量;一股冷流為冷屏流,在80 K溫區為模擬冷屏負載提供冷量。另外還需要制冷機提供一股冷流,即再沸器冷源流,用來模擬再沸器冷源。

2.2 流程設計

圖3是模擬實驗平臺的設計流程圖,整個模擬實驗平臺可分為室溫部分、制冷機冷箱和實驗冷箱3個部分。圖4是制冷機冷箱和實驗冷箱部分對應的T-s圖。

圖4 制冷機冷箱和實驗冷箱對應的T-s圖Fig.4 T-s diagram of refrigerator cold box and experimental cold box

模擬實驗平臺在逆布雷頓循環制冷系統基礎上改造而來。相比逆布雷頓制冷系統,模擬實驗平臺有以下特點。

(1)采用級間旁通方法,從一級換熱器B和二級換熱器C之間(點2處)引出一股近80 K的高壓冷流至實驗冷箱,該冷流在預冷換熱器G中被進一步預冷后,該冷流在點10處分為兩股,一股為冷屏流(圖中黃色線),經模擬冷屏負載H后出實驗冷箱;另一股為再沸器加熱流(圖中橙色線)。

(2)透平膨脹機后的冷流進入實驗冷箱后,首先進入模擬冷凝器E,這一股冷流(圖中綠色線)為冷凝器流。從點6后引出一股低溫冷流,即再沸器冷源流(圖中藍色線),作為模擬再沸器F的冷源。

(3)冷屏流為模擬冷屏負載H提供冷量后出實驗冷箱,再沸器加熱流則用以回收再沸器冷源流的冷量,再匯入冷凝器流。

此低溫精餾模擬實驗平臺設計的創新點包括:①利用制冷機自身的冷流(圖3中17—18)來模擬再沸器的低溫冷源,使實驗系統完成制冷機和精餾系統的耦合運行;②利用級間旁通為冷屏提供冷量,不需要液氮等額外冷源;③可實現20 K以上溫區變工況的運行;④可應用于氫的多種同位素低溫精餾模擬實驗。

3 模擬實驗平臺的搭建

3.1 模擬實驗平臺的搭建

圖5是模擬實驗平臺的實物圖。模擬實驗平臺主要由螺桿壓縮機、濾油系統、制冷機冷箱、實驗冷箱、室溫加熱器以及連接管路等組成,其中制冷機冷箱主要是將工質氦氣降至低溫,為實驗冷箱提供冷量;實驗冷箱主要利用冷量進行相關實驗。制冷機冷箱中包括透平膨脹機、板翅式換熱器、低溫閥等部件,實驗冷箱中包括模擬冷凝器負載、模擬冷屏負載、模擬再沸器的換熱器、兌溫換熱器、預冷換熱器以及低溫閥等部件。

1—壓縮機;2—高低壓管路;3—濾油系統;4—制冷機冷箱;5—低溫 管線;6—實驗冷箱;7—控制柜;8—室溫加熱器;9—常溫閥。圖5 模擬實驗平臺的實物圖Fig.5 Prototype of the simulation experiment platform

壓縮機是整個制冷系統的核心部件,為整個系統提供動力。模擬實驗平臺采用德國Kaeser公司的ESD441型噴油式螺桿壓縮機,帶有變頻器,可提供最大250 kW的輸入功率。

透平膨脹機是大型低溫系統的關鍵部件,模擬實驗平臺所用透平膨脹機采用靜壓氣體軸承,軸承氣來自于制冷機冷箱的入口前引出的高壓氦氣。額定轉速為12×104r/min,透平膨脹機的轉速通過改變制動氣的氣體壓力來調節。

實驗平臺主要設備的設計參數見表1。

表1 主要設備的設計參數

3.2 控制系統

控制系統采用德國西門子公司的S7-300 PLC控制系統,可將采集信號傳輸至操作臺。溫度采集使用Lake shore公司的240-8P溫度變送器,并接入PLC控制系統。溫度傳感器采用銠鐵溫度計和Pt100溫度計,其中溫度低于55 K時采用銠鐵溫度計(準確度為0.1 K),其余使用Pt100溫度計(準確度為0.1 K)。壓力傳感器采用北京昆侖海岸傳感技術有限公司生產的JYB型壓力變送器。再沸器冷源流復溫后測量質量流量,流量計采用艾默生的高準ELITE科里奧利CMFS100型流量計(0.1級,不確定度<0.03%)。

4 實驗操作流程及結果

4.1 操作流程

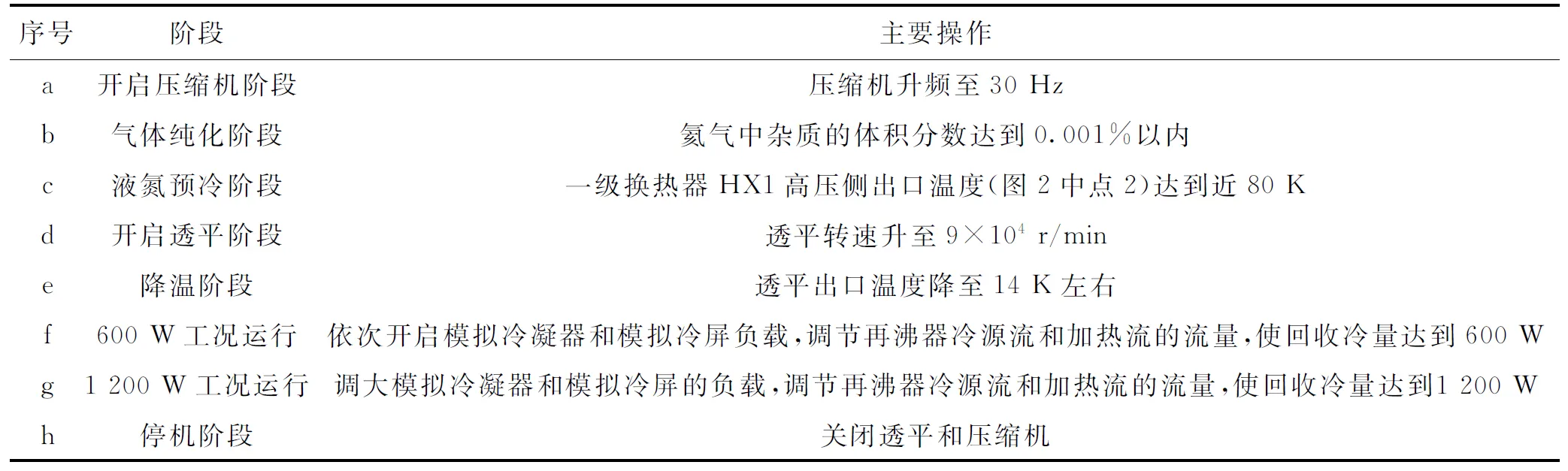

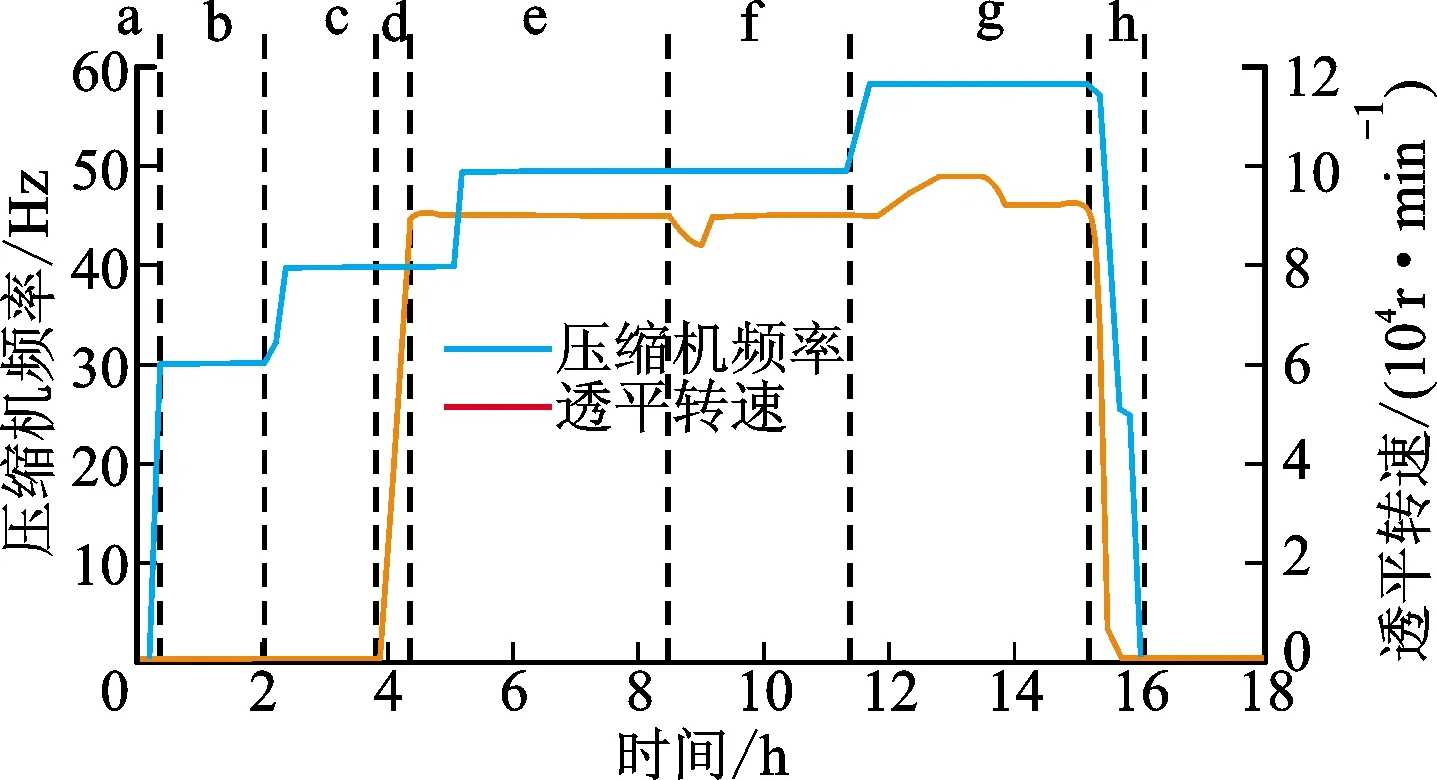

整個運行過程可分為以下八個階段,見表2。

4.2 實驗結果

圖6為壓縮機和透平膨脹機的運行狀態,圖7為透平出入口溫度和高低壓的變化。

(1)穩定性。低溫系統的穩定運行是應用于低溫精餾的前提條件,其穩定性主要體現在降溫過程和調試過程中高壓和低壓的穩定性。從圖6和圖7可以看出,模擬實驗平臺穩定運行,其中高壓約為0.65 MPa,低壓約為0.105 MPa。

表2 運行過程

圖6 壓縮機和透平膨脹機的運行狀態Fig.6 Operation status of a compressor and a turbo expander

圖7 透平出口溫度和高低壓變化Fig.7 Changes of Expander outlet temperature and high and low pressure

(2)降溫時長。整個實驗從開機到停機共耗時約16 h,其中氣體純化階段近2 h,這一階段在首次運行時,由于雜質氣體較多,因此耗時較長,后續實驗中此階段耗時可縮短;液氮預冷用了近1.5 h,開啟透平膨脹機后降溫4 h達到最低溫度;降溫階段,透平膨脹機以9×104r/min轉速運行,后續可根據運行狀況適當提高轉速,使降溫速率更快,縮短降溫時長。

(3)負載運行。表3和表4分別列出了負載在600 W工況和1 200 W工況的運行參數。

表3 600 W工況運行參數

表4 1 200 W工況運行參數

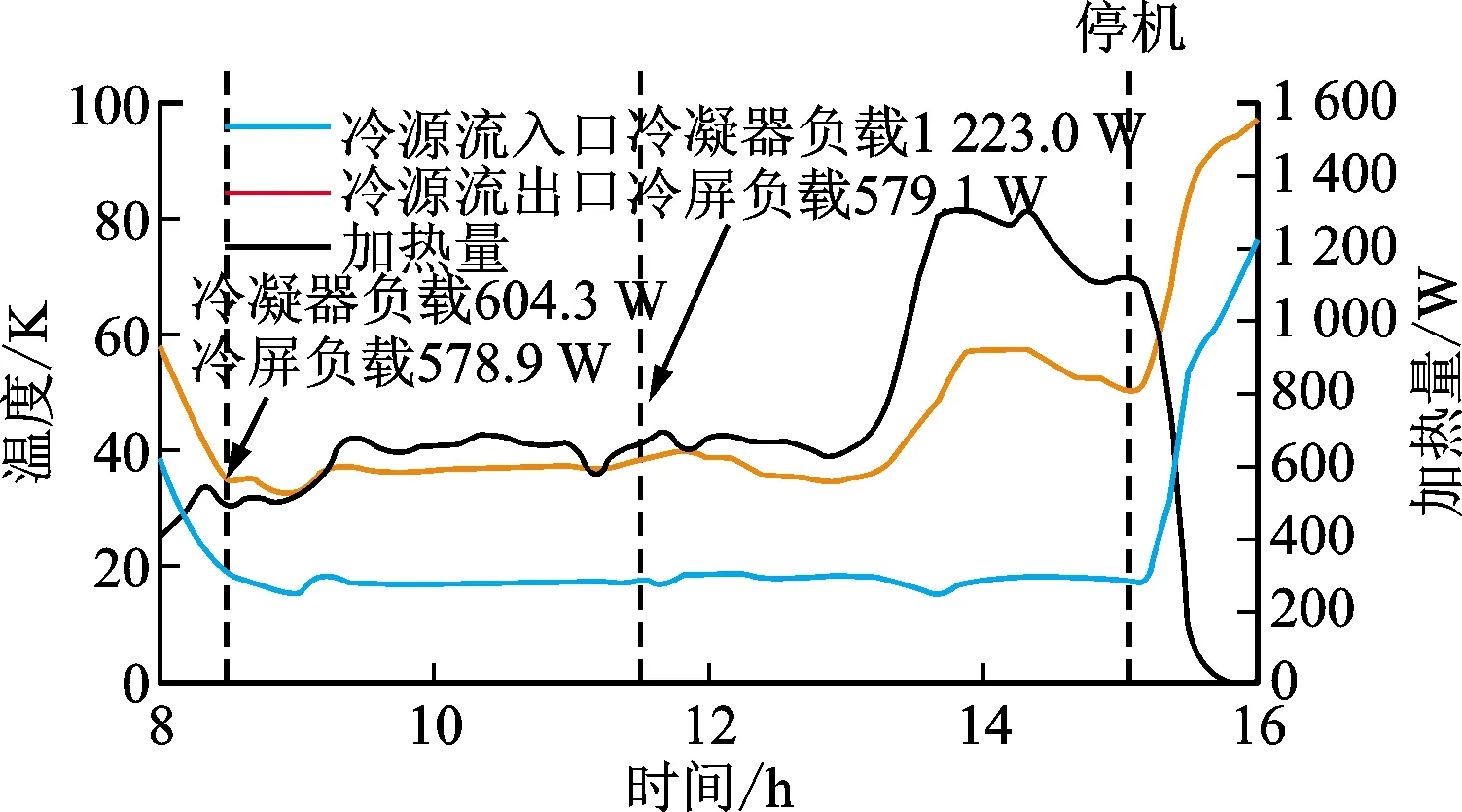

圖8為再沸器冷量回收的過程。可以看出,600 W工況開啟后,通過調節CV5和CV6的開度,使加熱流回收冷量達到600 W以上,穩定運行約1 h后,調整至1 200 W工況,經過一段時間,加熱流回收冷量達到1 200 W以上。

圖8 再沸器冷量回收過程Fig.8 Recoving process of Reboiler cold capacity

在600 W工況運行時,模擬冷凝器在16.9 K達到604.3 W的制冷量,模擬再沸器在36.4 K回收682.7 W的冷量,模擬冷屏在72.2 K達到578.9 W的制冷量,此時透平膨脹機效率為74.6%;在1 200 W工況運行時,模擬冷凝器在17.8 K達到1 223.0 W的制冷量,模擬再沸器在45.3 K回收1 312.1 W的冷量,模擬冷屏在83.3 K達到579.1 W的制冷量,透平膨脹機效率達到78.3%。

從實驗結果可以看出,模擬實驗平臺可以穩定地模擬在20 K溫區,為模擬冷凝器提供600~1 200 W的制冷量,相應地,模擬再沸器可回收600~1 200 W的冷量,同時為模擬冷屏在80 K溫區提供570 W以上的制冷量,并且實驗系統透平膨脹機的效率均在70%以上,實現了設定的技術指標,可滿足低溫精餾的技術要求。

5 結 語

本文基于逆布雷頓循環低溫制冷機,設計并搭建了低溫精餾模擬實驗平臺,闡明了模擬實驗平臺的設計指標、技術難點、流程設計、模擬實驗平臺的搭建及實驗結果。利用制冷機自身的冷流來模擬再沸器工質,使實驗系統完成制冷機和精餾系統的耦合運行;利用級間旁通為冷屏提供冷量,可使低溫精餾系統不需要液氮等額外冷源,驗證了大型低溫制冷系統用于低溫精餾的可行性;可實現20 K以上溫區變工況的運行,后續可用于氫的多種同位素低溫精餾模擬實驗。