復雜地下情況頂管施工技術

王禹航

(中鐵建設集團有限公司,北京 102401)

1 前言

北京近年來城市發展迅速,新建橋梁施工下部結構時,勢必會與現有地下管線沖突,因此需對現有管線進行改移。采用明開法進行施工,既影響現況交通,又影響周邊地上地下建筑物的安全,增加了工期、成本,因此采用頂管施工勢在必行。因其不影響周邊社會交通、對地上地下建筑物可以進行有效保護、施工安全可靠、保證施工質量及施工經濟效益等方面都具有較大的優越性,并顯現出無限生命力,因此被廣泛應用并推廣。

頂管施工涉及的力學性能應符合國家強制性規范要求,確保此體系在施工中能夠更好地發揮作用。現對工程實例(燃氣管線改移)的施工工藝(頂力驗算)進行描述,可為今后公司同類型的工程提供參考。

2 工程實例

新建葆李溝橋位于北京市南五環李營橋北側,京開高速西紅門橋西側。現況DN500次高壓燃氣管道過葆李溝處有DN1870套管,套管頂高程為37.01,現況燃氣管道與擬建葆李溝橋承臺的高程沖突,并與橋梁樁基矛盾,因此需對現況DN500次高壓管道進行改移。

將DN500次高壓管線過葆李溝段改至其北側,在擬建橋樁之間以頂管的方式過葆李溝及現況中水管道,然后提升高程,兩端與現況DN500的管道相接。

3 施工方法及技術措施

頂管施工工藝流程為:測量定線、放線→豎井開挖、支護→頂管設備選擇及安裝→頂進施工→回填→竣工驗收

3.1 測量定線、放線

測量包括高程測量和中線偏差測量兩部分。采用激光指向儀進行中線及高程控制,激光指向儀安裝在豎井井壁上,指向儀安裝牢固,并進行調試及檢驗,當確認無誤后方可使用。在施工過程中為保證管道中線及高程不發生較大偏差,施工中采取用測量儀器勤復核的方法,對管道中心及高程進行監控,確保施工質量。頂管機的垂直定位是依靠鉛錘和水平刻度板來實現。

頂進中要做到實時測量、勤糾偏、微糾偏,在進洞和出洞階段適當增大測量密度,出現偏差馬上糾偏,減少與軸線的偏差次數。

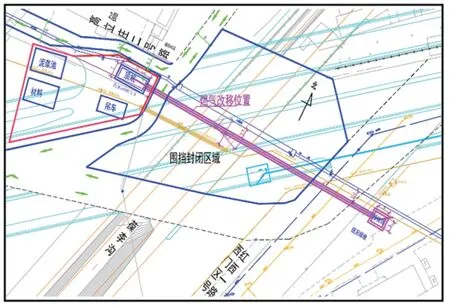

圖1 現場頂管施工平面示意圖

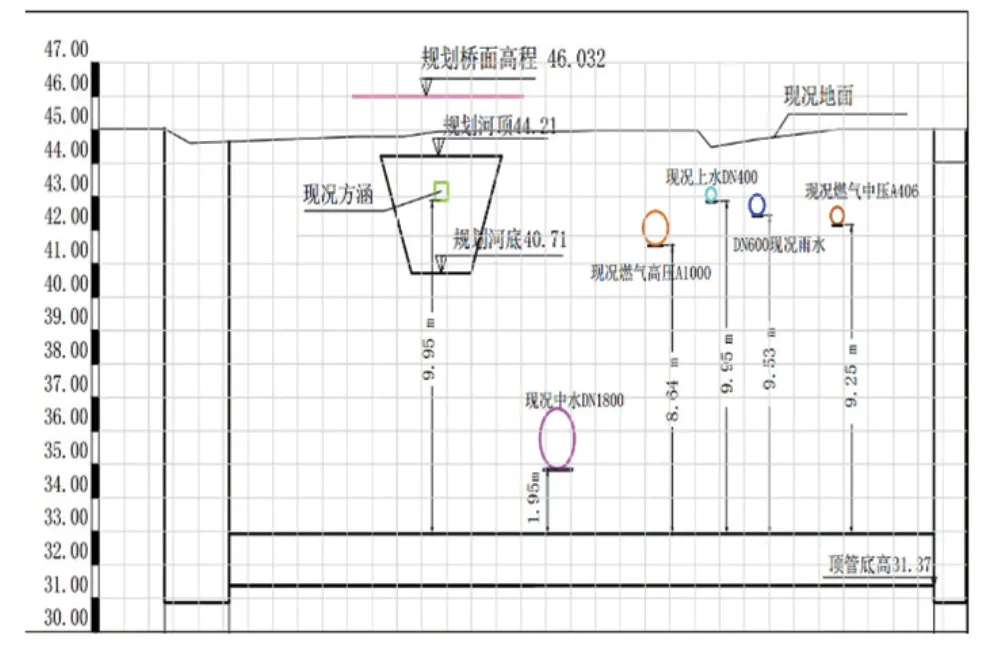

圖2 現場頂管施工縱斷示意圖

3.2 豎井開挖、支護

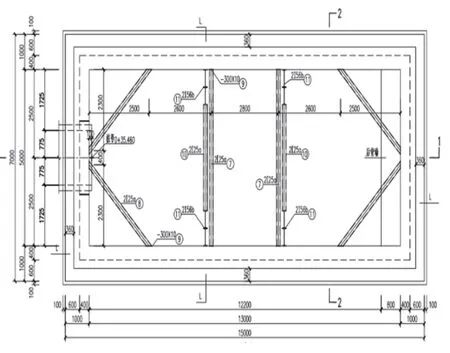

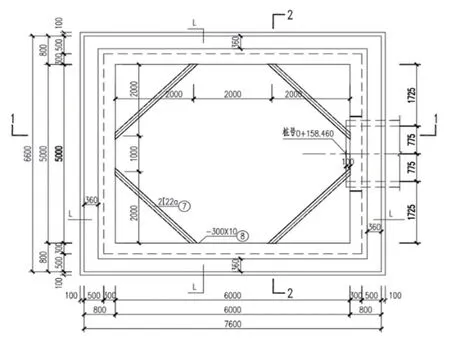

本工程工作豎井采用錨噴支護,工作豎井凈尺寸為13m×5m和6m×5m。

豎井頂部采用鎖口圈梁,側墻采用鋼格柵,并采用C20混凝土進行噴射,并在豎井四角采用臨時角撐、沿豎向每隔一榀鋼格柵設一道對撐、每個斷面設置2道轉換支撐。

豎井開挖應先進行對角開挖,再側面開挖,最后開挖核心土,每步開挖后應及時安裝鋼格柵并噴射混凝土后方可進行下一步開挖、支護,鋼格柵安裝時連接板位置不能形成通縫,上下相鄰兩榀鋼格柵應相互錯開。

在豎井頂管進、出洞口進行加固處理,對豎井頂管進出洞處進行深孔注漿預加固,注漿孔間距根據實驗結果可適當調整,以保證頂管安全進出洞為準,注漿采用雙液漿。

圖 3 工作坑13m×5m豎井結構圖

圖4 接受坑13m×5m豎井結構圖

3.2 頂管設備選擇及安裝(頂力驗算)

3.2.1 試驗段設置

頂管施工前應做試驗段,試驗段長度設置為3~10m。確定頂力(本次主要論證,其他暫不論述)、注漿量、進泥量、排泥量、頂進速度、泥水倉壓力等施工參數,保證施工過程及道路的安全。

3.2.2 頂力計算

頂管長度為123m,頂管單元長度根據設計的井室位置、地面運輸和開挖工作坑的條件、頂管需要的頂力、后背與管口可能承受的頂力等因素確定單元長度。

根據頂管施工技術及驗收規范要求:當總推力達到中繼站總推力40%~60%時,就應安放第一個中繼站,此后,每當達到中繼站總推力的70%~80%時,安放一個中繼站。而當主頂千斤頂達到中繼站總推力的90%時,就必須啟用中繼站。設置為管道( 管道24m+中繼段3m)+(管道39m+中繼間3m)+54m形式,進行作業計算最大推力。

根據地質勘察報告,頂管穿越土質為細砂④層、中砂④1層,最大天然密度ρ=2.00g/㎝3,最大內摩擦角Φ=25°~30°。

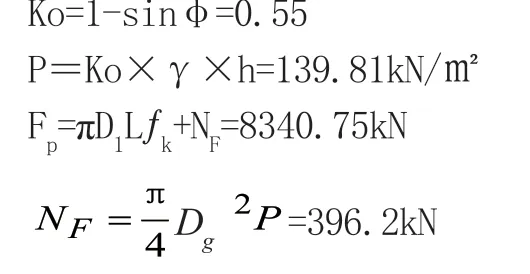

總頂力計算:計算公式:按《給排水管道工程施工及驗收規范》GB50268—2008規范計算頂力:

式中:Fp——總頂力(kN);

NF——頂管機的迎面阻力(kN);

P—控制土壓力(kN/㎡);

Ko—靜止土壓力系數;

D1——管道的外徑1.87m

L——管道設計頂進總長度123m;

?k——管道外壁與土的單位平均摩阻力11kN/m2;

Dg——頂管機的外徑=1.9m;

γs——土的重度20kN/m3;

h——覆蓋層厚度12.71m;

各段頂力計算:

第一段:Fp=πD1L?k+NF=2140.12kN

第二段:Fp=πD1L?k=2712.77kN

第三段:Fp=πD1L?k=3487.85kN

式中:Fp——總頂力(kN);

D1——管道的外徑1.87m

L——管道設計頂進長度分別為27m、42m、54m;

?k——管道外壁與土的單位平均摩阻力11kN/m2;

1#中繼站施工中選用10臺50噸的千斤頂,提供3600KN的頂力,滿足頂力2374.2kN要求,小于管材允許最大頂力5800KN要求。

2#中繼站施工中選用10臺50噸的千斤頂,提供3600KN的頂力,滿足頂力2712.77kN要求,小于管材允許最大頂力5800KN要求。

主頂施工中選用2臺QYS300噸的千斤頂,提供5400KN的頂力,滿足頂力3487.8kN要求,小于管材允許最大頂力5800KN要求。

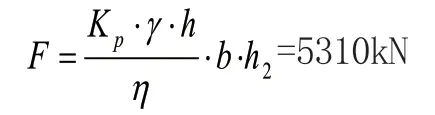

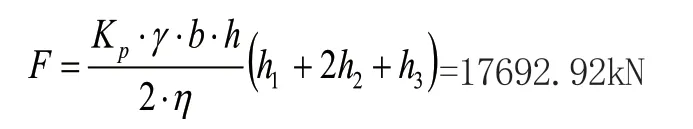

3.2.3 頂管后背支撐計算

允許施加的頂進力計算:

不考慮后背支撐時:

考慮后背支撐時:

Kp——被動土壓系數3。

r——土的容重,20kN/m3;

n——安全系數,通常取n=2;

h——工作坑的深度,14.16m;

b——后座寬度,5m;

h1——11.66m;

h2——2.5m;

h3——0m;

經過計算后背墻設置為噴射混凝土墻壁,混凝土墻壁前澆筑C25混凝土,厚80cm,寬5m,高2.5m后背,后背配雙層雙向φ20@150鋼筋,混凝土后背前設置橫鐵、豎鐵,安置頂架。滿足要求。

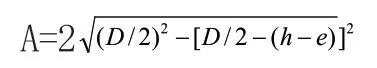

3.2.4 導軌安裝

導軌安裝計算說明:兩根導軌順直,兩根導軌的內距按下式計算:

式中:A—兩導軌內距(mm);

D—管外徑(mm);

h—軌高(220mm);

e—管外底距枕木面的距離(mm);

導軌中心與工作坑中心重合,導軌內距根據管徑計算。導軌長度為4500mm,導軌頂面距墊層面高程為114mm;用擋鐵把導軌固定住,擋鐵與預埋鐵板需焊接牢固;導軌安裝后,混凝土管放至在導軌上時,管道最低點距地面20mm;導軌縱坡與管道縱坡一致;兩根導軌直順、平行、等高,導軌安裝牢固。

3.2.5 洞口加固措施

洞口土體加固具體范圍:在開挖線以外沿管道外壁外擴2米范圍打孔注雙液漿止水固化,注漿深度6m,形成固化土環,在洞口向內用鉆孔機打入6m(頂管機長度4m)長的三排小導管;土體加固橫向范圍是沿管中半徑為2.93m的圓,管道環向R=2.93m范圍內采用三排小導管加注雙液漿加固洞口土體(頂管機殼體半徑R=0.95m),小導管采用DN32水煤氣管,端部入土段側面開直徑6mm孔,內排小導管距離洞口內邊300mm向外水平打入,中排小導管距離洞口1000mm,外排小導管距離洞口1700mm。

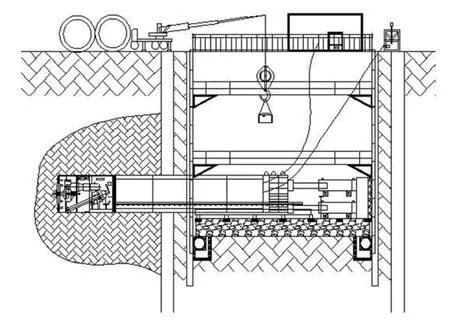

3.3 頂進施工及后續施工

頂管機就位后,開動頂管機刀盤后進行頂進施工。

圖5 現場施工及取土示意圖

4 監控量測

為確保施工期間施工豎井、隧道及其附近地下與地下管線、周圍建筑物、道路和其他設施的安全和正常使用,施工期間必須加強監控量測,通過施工監測量測掌握圍巖、支護結構、場區周圍建(構)筑物的動態,監測數據經分析處理與必要的計算和判斷后進行預測和反饋,以便為工程和周圍建(構)筑物的安全提供可靠信息,并據此確定相應的工程措施,合理安排施工工序,必要時修改設計,確保工期和施工安全,并為以后工程做技術儲備。因此,施工單位應嚴格按照設計要求進行監控測量工作,并且現場監控量測必須貫穿整個過程的始終

5 結束語

經過有效的進度、質量、安全、造價的控制,且監控量測期間所有沉降、變形等數據都在規定范圍內,圓滿順利地完成了此次頂管施工作業。最終工期41天(頂坑開挖15天、管道頂進14天),比明開施工計劃節省了24天,造價預估節省123萬。并有效地避免了明開施工期間,對周邊建筑物及既有管線產生的不可預見的危險。

因工程實例的順利安全的完成,成功驗證了頂管施工在不影響既有管線及現況交通情況下,對比明挖施工優勢明顯,在城市新建及改移市政管線施工方面被廣泛應用。經過對已施項目頂管施工技術(力學驗算)闡述,為今后工程起到指導性作用,保證了頂管施工的可行性和安全性,使工程在復雜地下情況下順利施工。因此頂管施工可縮短施工周期、減少對現有交通及周邊建筑物的影響,可以大大提高經濟效益和社會效益。