改善普硅發泡水泥防水性能的試驗研究

李啟金 范憲文 王 明 顏 晗

(湖南省建設工程質量檢測中心有限責任公司)

發泡水泥是一種新型無機建筑保溫材料,它不燃燒、保溫隔熱性好、耐老化,可用來替代傳統有機類保溫材料,應用前景廣闊[1,2]。吸水率高是目前發泡水泥制品存在的通病,過高的吸水率會導致發泡水泥制品的抗凍性、軟化系數、使用壽命等顯著下降,極大阻礙了發泡水泥的應用。加入防水劑是降低發泡水泥吸水率最有效、便捷的方法,目前其防水處理工藝主要有浸泡法、表面噴涂法和內摻法三種。浸泡法是將發泡水泥制品浸泡于防水劑溶液中再經烘干而獲得防水功能,表面噴涂法是在制品表面噴涂防水劑再經烘干或自然干燥而獲得防水功能,而內摻法則是將防水劑作為原材料在制品制備時直接加入,使制品直接具備防水功能。采用浸泡法和表面噴涂法時,由于制品還需再經專門的防水處理工序,因此延長了制品生產時間,降低了生產效率,相比之下采用內摻法時生產更為簡便,因此是最為理想的防水處理方法,但是采用內摻法時由于防水工序是在制品成型過程中進行,而目前在普通混凝土和砂漿制品中廣泛使用的絕大多數防水劑與發泡水泥體系適應性差,直接摻入時在料漿發泡成型過程中會對料漿泡沫體系的穩定性造成破壞,產生消泡現象,嚴重時甚至會導致塌模,因而采用內摻法的關鍵在于找到與發泡水泥體系相容性好的防水劑[3,4]。

本實驗以密度約170㎏/m3的普硅發泡水泥為對象,選用甲基硅醇鈉有機硅防水劑、聚硅氧烷有機硅防水劑、EVA乳液、硬脂酸鈣為防水劑,首先對四者與發泡水泥體系的相容性進行了研究,在此基礎上,選擇相容性好的防水劑,考察了防水劑對普硅發泡水泥制品防水性能的影響,并對其作用機理進行了探討。

1 實驗原料與方法

1.1 實驗原料

52.5普通硅酸鹽水泥,南方水泥有限公司生產;Ⅱ級粉煤灰,45μm方孔篩篩余量16%;雙氧水,質量分數27.5%,市售;硬脂酸鈣粉末,75μm方孔篩篩余量<1%,市售;聚羧酸減水劑,固含量30%,市售;聚丙烯纖維,橫截面為Y型,長度9~12mm,市售;甲基硅醇鈉有機硅防水劑,無色透明液體,固含量30%,市售;EVA乳液,固含量48%,市售;聚硅氧烷有機硅防水劑,白色粉末,自制;穩泡劑,自制;促凝劑,自制;自來水。

1.2 普硅發泡水泥試樣制備

普硅發泡水泥試樣制備方法:準確稱量水泥、水、外加劑等原料,稱量結束后將液體類外加劑加入35~45℃水(視室溫調整)中混合均勻,固體類外加劑與水泥混合均勻;將固體物料加入水中攪拌1~2min后再加入雙氧水攪拌5~10s,然后將料漿注入模具中發泡成型。料漿發泡結束后,在試樣表面覆蓋薄塑料膜防止水分蒸發,并將模具放入40℃烘箱內恒溫養護;放入烘箱24h后脫模,脫模后對試樣進行切割并在約20℃環境中養護至規定齡期。

1.3 性能測試

按照GB/T 5486-2008《無機硬質絕熱制品試驗方法》對試樣密度、抗壓強度、體積吸水率進行測定,其中體積吸水率試驗試樣尺寸為300mm×300mm×30mm;按照GB/T 10294-2008《絕熱材料穩態熱阻及有關特性的測定 防護熱板法》對試樣導熱系數進行測定。

2 結果與討論

2.1 防水劑與發泡水泥體系相容性

表1為未加防水劑時經大量試驗確定的密度約170㎏/m3的普硅發泡水泥的較優配合比。以表1配合比為基礎,添加不同種類防水劑,具體摻量如表2所示。按照1.2中方法制備發泡水泥料漿,然后將料漿注入150mm×150mm×150mm的模具中發泡成型;料漿發泡結束24h后拆模,測量試樣尺寸,進而算出其體積,同時拍攝試樣發氣方向的中心截面照片,再利用圖像處理軟件計算其平均泡孔尺寸,通過比較加入防水劑試樣與空白試樣的體積百分比值以及泡孔平均尺寸來衡量防水劑與發泡水泥體系的相容性,試驗結果如表2所示。

表1 未加防水劑時普硅發泡水泥配合比

表2 防水劑與普硅發泡水泥體系的相容性試驗

由表2可見:

⑴加入硬脂酸鈣后,試樣體積比空白試樣大,同時試樣的泡孔平均尺寸變小,這表明硬脂酸鈣的加入可改善制品的泡孔結構,即其料漿發泡過程中具有穩泡作用;

⑵加入EVA乳液、甲基硅醇鈉有機硅防水劑、聚硅氧烷有機硅防水劑后,試樣體積都比空白試樣體積小,同時試樣的泡孔平均尺寸變大,這表明此3類防水劑的加入對發泡水泥料漿泡沫體系的穩定性均具有不利影響,具體作用強弱為:甲基硅醇鈉有機硅防水劑>EVA乳液>聚硅氧烷有機硅防水劑;

⑶加入聚硅氧烷有機硅防水劑時,試樣的體積百分比為96.5%,泡孔平均尺寸為1.7mm,較空白試樣僅增大0.1mm,這表明聚硅氧烷有機硅防水劑雖然在料漿發泡過程中對料漿泡沫體系的穩定性具有不利影響,但其不利影響非常小。

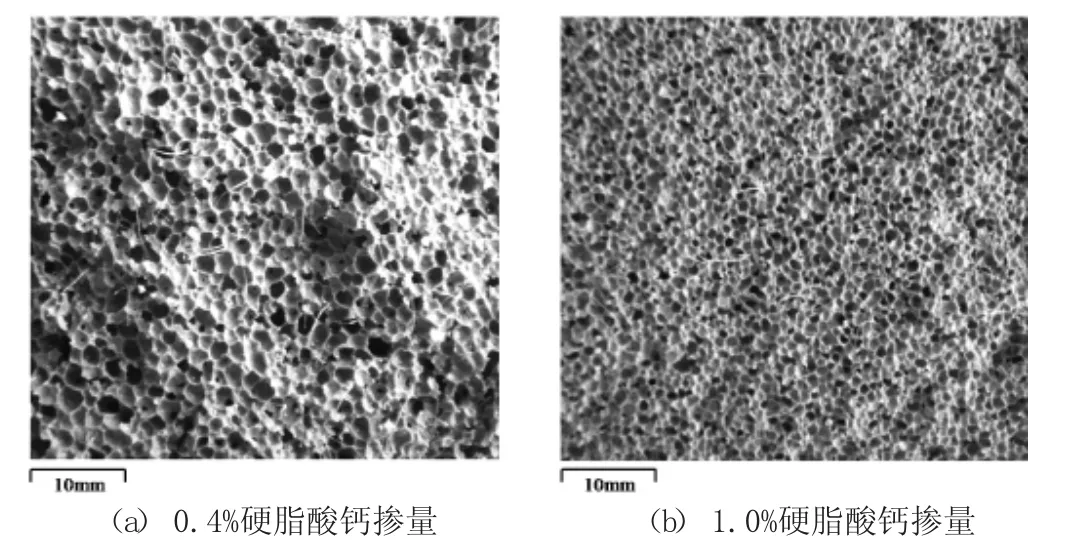

在發泡過程中,發泡水泥體系是氣體分散于水泥料漿中形成的粗分散體系,由于存在著巨大的氣—液—固界面,料漿中的氣泡受到表面張力排液、重力排液及不同尺寸氣泡內壓力差的作用,氣泡間會發生相互兼并現象。硬脂酸鈣的穩泡機理主要在于其作為一種表面活性劑,當料漿中加入雙氧水產生氣泡后,硬脂酸鈣會排列到氣泡與水泥料漿的界面上,其烷烴端指向氣泡內氣體側,鈣端吸附在液固復合膜的水泥顆粒上,從而降低了界面處的表面張力,使得氣泡的穩定性得到增強,同時如圖1所示,硬脂酸鈣的加入可使試樣的內部泡孔逐漸變得更加細小、大小均一并降低泡孔間連通率,即可改善試樣的泡孔結構。

圖1 硬脂酸鈣對發泡水泥試樣泡孔結構的影響

綜上所述,在上述四種防水劑中,硬脂酸鈣和聚硅氧烷有機硅防水劑與普硅發泡水泥體系相容性好,適合在普硅發泡水泥體系中使用。

2.2 防水劑對普硅發泡水泥防水性能的影響

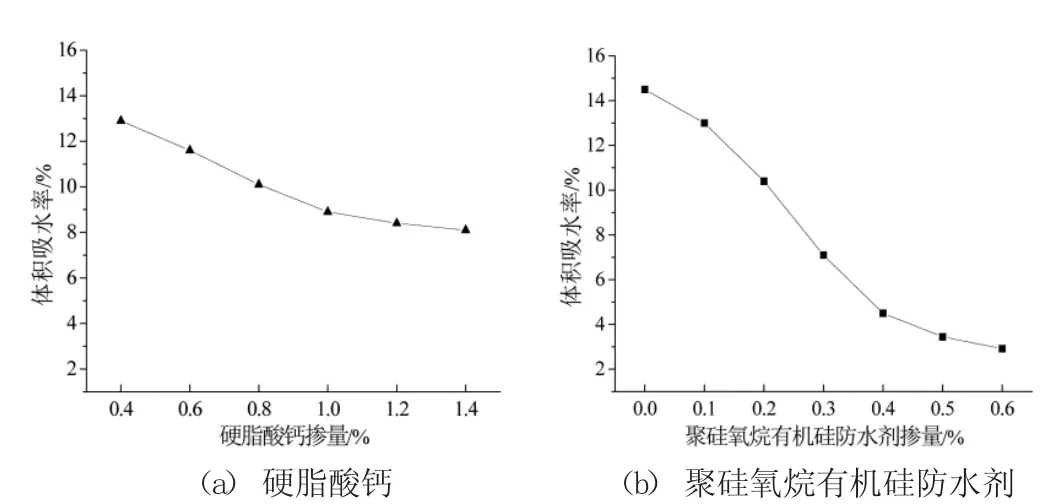

在上述相容性研究基礎上,選擇硬脂酸鈣和聚硅氧烷有機硅防水劑為防水劑,研究其不同摻量對普硅發泡水泥制品2h體積吸水率的影響(考慮到硬脂酸鈣對發泡水泥體系具有穩泡作用,可起到基礎配比中穩泡劑的作用,所以在加入硬脂酸鈣時不加入表1配比中的穩泡劑),結果如圖2所示。

由圖2可見:

⑴隨著硬脂酸鈣和聚硅氧烷有機硅防水劑摻量的增加,試樣的體積吸水率均呈逐漸降低的趨勢,這表明硬脂酸鈣和聚硅氧烷有機硅防水劑的加入均可顯著降低試樣的體積吸水率,同時對比圖2(a)和圖1(b)曲線可知,聚硅氧有機硅防水劑的效果要明顯強于硬脂酸鈣;

圖2 硬脂酸鈣和聚硅氧烷有機硅防水劑摻量對普硅發泡水泥體積吸水率的影響

⑵對于硬脂酸鈣和聚硅氧烷有機硅防水劑,當其摻量分別大于1%和0.4%后,隨著其摻量的增加,試樣的吸水率下降趨勢均明顯減弱,當摻量分別為1%和0.4%時,此時試樣的體積吸水率分別為8.9%和4.5%,均達到JC/T 2200-2013《水泥基泡沫保溫板》中體積吸水率≤10%的要求。

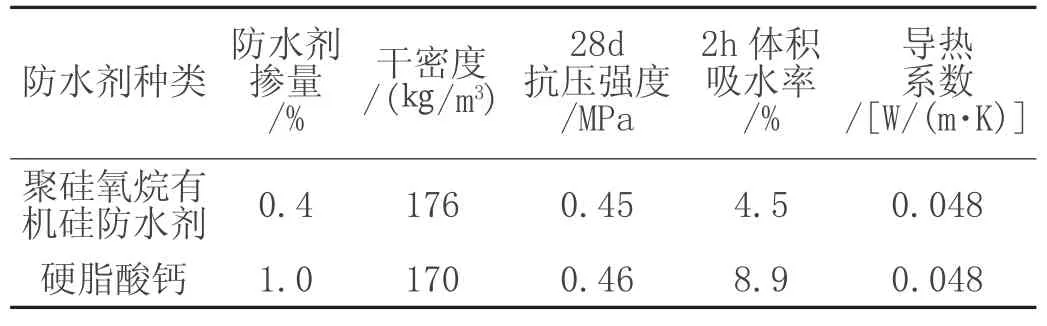

綜上所述,從提高試樣防水性能的角度來看,硬脂酸鈣和聚硅氧烷有機硅防水劑的最佳摻量分別為1.0%和0.4%,此時普硅發泡水泥試樣的主要性能如表3所示。

表3 0.4%聚硅氧烷有機硅防水劑和1.0%硬脂酸鈣摻量普硅發泡水泥性能

2.3 防水劑的作用機理

硬脂酸鈣的防水機理主要是當發泡水泥固體粉料與水拌合后,水泥顆粒開始發生水化反應,熟料中的Ca2+、OH-、Na+等離子進入溶液,水泥顆粒表面形成缺鈣的富硅層,使水泥顆粒帶負電,此時硬脂酸鈣會吸附在水泥顆粒表面及氣泡與水泥料漿界面處,其鈣端指向水泥顆粒側,憎水烷烴端指向液相或氣相,隨著膠凝材料水化反應的進行,水泥漿體逐漸硬化,最終硬脂酸鈣的存在使得泡孔表面及水泥石的空隙表面由親水性變為憎水性,阻止了水分侵入,從而使得試樣的吸水率顯著降低。

本實驗中所用的聚硅氧烷有機硅防水劑是用可溶于水的保護膠體包裹低聚硅氧烷,再通過噴霧干燥工藝而得到的粉末狀顆粒。將其摻入發泡水泥固體粉料時,在粉料加水拌合過程中,聚硅氧烷有機硅防水劑顆粒首先均勻分散于料漿中,隨著時間的推移,其保護膠體逐漸溶解于水,釋放出原本受到包裹的聚硅氧烷內核,而釋放的聚硅氧烷內核在水泥水化的高堿性環境下,聚硅氧烷中的親水官能團水解形成高反應活性的硅烷醇基團,生成的硅烷醇基團會繼續同水泥水化產物中的羥基基團發生不可逆反應形成化學結合,使得聚硅氧烷牢固的固定在泡孔表面及水泥石的孔壁表面,由于憎水的烷烴鏈朝向孔壁外側,因此隨著上述反應的進行,試樣泡孔壁及水泥石中孔隙表面由親水性變成憎水性,從而顯著提高了制品憎水效果[4]。

3 結論

⑴甲基硅醇鈉有機硅防水劑、聚硅氧烷有機硅防水劑、EVA乳液、硬脂酸鈣四種防水劑中,硬脂酸鈣和聚硅氧烷有機硅防水劑與普硅發泡水泥體系相容性好,適合在普硅發泡水泥中使用。

⑵硬脂酸鈣和聚硅氧烷有機硅防水劑的加入均可顯著降低試樣的體積吸水率,并且聚硅氧烷有機硅防水劑的效果要明顯強于硬脂酸鈣,最佳摻量時試樣的體積吸水率分別為8.9%和4.5%,均達到JC/T 2200-2013《水泥基泡沫保溫板》中體積吸水率≤10%的要求。