涂裝生產線VOCs廢氣處理研究

趙方圓

(安徽科澤華盛環境技術有限公司 安徽合肥 230000)

引言

VOCs 揮發性有機物,是指沸點在50℃-260℃之間的各種有機化合物。大多數VOCs 具有令人不適的特殊氣味,具有很強的毒性、刺激性和致畸性、致癌,尤其是其中的甲醛、苯、甲苯更是會造成人體健康受損。VOCs 主要來源于化工、燃料涂料制造,溶劑制造及使用等環節[1]。其中印刷業、汽車制造業、涂裝業、醫藥化工等領域是VOCs 重要行業領域。我國是乘用車生產大國,2020 年產銷量分別達到了2522.5 萬輛和2531.1 萬輛,隨著國家和地方政策的大力支持、行業企業自身努力,以及居民生活水平的提升,我國汽車行業、尤其是純電動汽車和插電式混合電動汽車都迎來了重要發展機遇期。但汽車生產涂裝過程中產生VOCs,強化涂裝生產線VOCs 廢氣治理已日益受到企業、政府及社會重視。各大車輛生產、維修企業積極尋求相應治理措施,為生產作業區域營造更加綠色環保空間。

1 涂裝生產線VOCs 相關法規標準

1.1 審批原則

《環保法》(2015 年)、《大氣污染防治法》(2016 年)、《清潔生產促進法》(2016 年)均對生產、建設及監管部門提出了嚴格要求。其中,《汽車整車制造建設項目環境影響評價文件審批原則(試行)》,提出污染物產生量等相關指標應達到國家清潔生產Ⅱ級水平;水性涂料等低VOC 含量涂料占總涂料使用量的比例不得低于80%。新改擴建的項目,應實行《涂裝行業清潔生產評價指標體系》,對烘干室、噴漆室、流平室等涂裝車間作出相應廢氣凈化要求,使用集中自動輸調漆系統,并要求采取封閉作業。

1.2 排放標準

《大氣污染物綜合排放標準》(GB16297-1996)制定時間較早,相關要求較為寬松,近年來,北京、上海等地陸續頒布了VOCs 排放地方標準。較國標有著更為嚴格的要求,如有的地方要求VOCs 排放標準濃度為25-30mg/m3,部分車企噴漆室濃縮凈化處理,排放濃度≤20mg/m3,具有很強的環保理念,避免后期需要工藝改造升級。

1.3 濃度測量

汽車生產噴涂環節,針對VOCs 濃度測量,一般執行的標準為《固定污染源廢氣揮發性有機物的測定 固相吸附-熱脫附/氣相色譜-質譜法》(HJ734-2014),由第三方專業機構進行檢測,測量批量生產1h 后,色漆、清漆、中途等工段排風量,并計算出相應工段的VOCs 排放濃度值[2]。

1.4 產量計算

電泳、涂漆、涂防銹蠟、涂膠等涂裝生產線工序中VOCs 產生量。公式:VOCs=(Mvoc×1000)/Q,其中,VOCs 表示汽車涂裝生產線單位面積工件產生的VOCs 量;Mvoc,表示計量時間內涂裝產生的VOCs 量;Q 表示計量時間內涂裝面積和[3]。一般按照月份對檢測的數值進行統計、分析,并審核年度汽車生產線涂裝VOCs總量。

2 涂裝生產線VOCs 產生環節

以某電動汽車涂裝生產線年設計產能20 萬臺為例,車身及車用塑料配件的涂裝均在生產線進行,原料為溶劑型漆。

2.1 風量

經現場勘測,該電動汽車涂裝生產線廢氣產生點位主要有車身色漆噴漆室、車身色漆流平室、車身清漆噴漆室和車身清漆流平室,以及塑料件底漆噴漆室、流平室,色漆噴漆室、流平室,以及清漆噴漆室、流平室,調漆間,電泳烘干廢氣、電泳排煙廢氣、面漆烘干廢氣和塑料件烘干廢氣等等。總風量約為100萬m3/h。

2.2 預處理

該電動車涂裝生產線VOCs 廢氣治理前重要環節的相應廢氣處理方式主要有:

(1)噴漆廢氣。電動車車身、塑料件等均需要在噴漆室內噴漆,由此產生的VOCs 廢氣利用風機引入水旋系統,漆霧經循環水池及漆霧絮凝劑析出,不溶于水的噴漆廢氣經風道流入45m高煙囪直排。

(2)流平廢氣。車身、塑料件在流平室內產生的廢氣,經風機引入45m 高煙囪直排。

(3)烘干廢氣。電動汽車涂裝生產線,需要利用烘干爐對噴漆進行烘干,經風機使廢氣進入四元體,在高達500℃中進行進一步燃燒,未燃燒充分的氣體經生產車間20m 煙囪直排。

經檢測,該電動汽車涂裝生產線產生的VOCs 廢氣均屬高空直排,但與相關標準不符,因此,需要對其進行相關設備升級、更新,增設相關必要處理設備[4]。

2.3 處理工藝

針對該電動汽車涂裝生產線產生的廢氣及其處理方式來看,需要對其進行改造,以確保排放的VOCs 廢氣處理滿足標準要求。經比對選用“沸石濃縮輪轉+RTO 系統”復合工藝技術。經現場檢測,噴涂生產作業產生的VOCs 廢氣經水旋系統進行漆霧處理,捕捉相應漆霧率≤89%,仍有部分顆粒物、漆霧需要進行處理,對其可選擇先過濾,然后進入沸石轉輪。

(1)轉輪吸附。選用濃縮轉輪,95%以上VOCs 廢氣經沸石轉輪吸附后進入45m 高空煙囪達標外排,脫附利用RTO 燃燒爐產生的熱量進行熱脫附,即清潔的空氣由脫附風機進入,經換熱器進入沸石轉輪,熱空氣將沸石加熱,加熱到200℃左右,吸附在沸石中的VOCs 被脫附出來,進入RTO 燃燒爐,從燃燒爐中排出的高溫達標氣體通過換熱器實現廢熱利用。

(2)RTO 燃燒。三室RTO 燃燒溫度超過830℃,VOCs 有機廢氣在850℃、燃燒時間超過1s 情況下,大多分解為水和二氧化碳等。因此,通過RTO 燃燒后,VOCs 凈化效果超過了99%。

2.4 處理結果

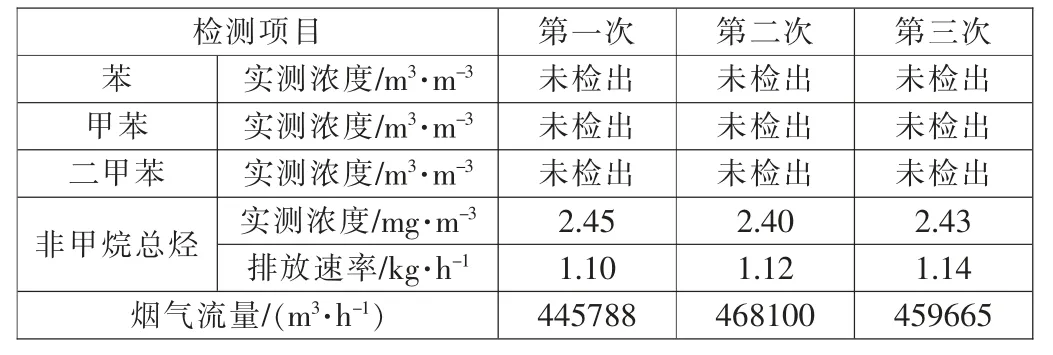

該電動汽車常溫廢氣總風量約為92 萬m3/h,折合標況的風量約為43 萬m3/h,選用三個轉輪,濃縮倍率提升20 倍。高溫廢氣總風量為11050m3/h,轉輪脫附廢氣及高溫廢氣進入RTO 深度燃燒。經現場檢測,廢氣排放量<5mg/m3,遠低于業主單位的23mg/m3(見表1)。

表1 某電動汽車涂裝生產線廢氣檢測結果

3 涂裝生產線VOCs 廢氣防治措施

VOCs 有機廢氣防治應綜合施策,既要做好源頭削減,也要做好過程管控,還要采取末端治理,采取全流程防治措施,以將項目VOCs 生態環境影響降低到最小。

3.1 源頭削減

所謂源頭削減,就是從涂裝用料選型及使用著手,既要嚴格限制涂裝中VOCs 含量,選用污染更低的有機溶劑,此外,還應從稅收、財政等方面給予相應的政策引導。推薦使用水性涂料、粉末涂料,以及高固體分涂料[5]。如,水性涂料,使用水為分散介質,替代傳統的有機溶劑,該涂料穩定性強,性能可靠,但在使用過程中應注意表面污染物、干燥過程的溫度濕度、流掛等。再如,粉末涂料,多選用熱固性粉末涂料,在車體金屬板材及內飾件中已成熟應用。高固體涂料,又叫無溶劑涂料,因其分散體系及配方構成與傳統溶劑型產品接近,具有顯著應用優勢。

3.2 過程管控

所謂過程管控,就是指在涂裝作業、施工過程中采用合適工藝技術,將VOCs 釋放量控制到最低。具體來說,既要控制好施工作業過程中的VOCs 散逸,也要降低涂裝作業過程中VOC 排放的總量[6]。具體來說,可通過設計更加科學合理的涂膜配套,并選用傳遞效率更高的噴涂設備,以及更加科學合理的涂裝工藝方案,降低調配及洗槍過程中涂料及溶劑的消耗,改進和完善涂裝工藝措施,降低VOCs 有機廢氣的排放量。

3.3 末端治理

所謂末端治理就是指針對已經產生的VOCs 廢氣選用相應的技術,對其進行處理。電動汽車涂裝生產線廢氣的末端治理技術主要有直接燃燒法TO、蓄熱式催化燃燒法RCO、蓄熱式熱氧化燃燒法RTO、催化劑燃燒法CO,以及分子篩吸附、沸石吸附等吸附工藝。不同工藝技術處理VOCs 廢氣,對濃度要求,以及能源消耗和處理效率等方面都存在較大差異,可根據實際現狀選用合適的工藝技術。

結語

近年來,隨著經濟社會的快速發展,我國汽車、醫藥、化工、印刷等行業領域發展迅速。其中涂裝過程中產生大量的有機廢氣VOCs,做好涂裝生產線VOCs 廢氣治理已成為企業、政府及社會公眾共同關注的話題之一。在掌握有機廢氣VOCs 排放的相關標準和要求的基礎上,熟悉汽車涂裝VOCs 產生的環節,采取綜合施策的辦法,做好預防和治理,把工業生產環節產生的VOCs 廢氣影響降低到最低,確保預期經濟效益和生態環境效益最大化。