板式液壓成形技術(shù)在汽車輕量化中的應(yīng)用

崔禮春,黃頂社,徐迎強(qiáng),趙烈偉,張國(guó)兵

(安徽江淮汽車集團(tuán)股份有限公司,安徽 合肥 230601)

0 引 言

為了降低汽車油耗,減少環(huán)境惡化,節(jié)約能源,增強(qiáng)汽車性能,在汽車制造工業(yè)中應(yīng)用輕量化技術(shù)意義重大,因此采用輕量化材料勢(shì)在必行。板式液壓成形是指以高壓液體為傳力介質(zhì),代替剛性的凹模或凸模,使坯料在傳力介質(zhì)的壓力作用下貼合凸模或凹模成形的一種柔性制造工藝,成形過程如圖1所示。該工藝在鋁合金等輕金屬板材成形方面具有獨(dú)特的技術(shù)優(yōu)勢(shì):①提升成形極限;②表面與柔性介質(zhì)接觸,成形的零件表面質(zhì)量高。

圖1 板式液壓成形過程

1 工藝分析

1.1 工藝規(guī)劃

液壓成形工藝如圖2所示,包括液壓成形、修邊沖孔、翻邊及包邊工序,其中液壓成形可采用液體代替凸模或凹模,如代替凸模,沖壓方向與普通拉深相反,因此后工序的修邊整形需要借助工裝或輔具旋轉(zhuǎn)180°。

1.2 CAE分析

當(dāng)前主流分析軟件AutoForm及DynaForm均提供了板式液壓成形的仿真分析功能,且與普通拉深CAE分析近似,CAE參數(shù)設(shè)計(jì)如圖3所示,頂蓋外板CAE分析結(jié)果如圖4所示。

圖4 頂蓋外板CAE分析結(jié)果

1.3 工藝設(shè)計(jì)

(1)分模線設(shè)計(jì)。代替凹模形式,壓邊圈設(shè)計(jì)時(shí)分模線需外延,否則會(huì)造成液壓反脹時(shí)聚料,后期無(wú)法拉開而產(chǎn)生缺陷,如圖5所示。

(2)壓料面設(shè)計(jì)。拉深筋中心線與分模線之間的距離加大,比普通拉深距離加大一個(gè)R角的距離,否則會(huì)造成壓料面不足,無(wú)法控制板料流動(dòng),如圖6所示。

圖6 壓料面增加

(3)液壓力分析。過小的液壓力不能使板料貼緊凸模底部,無(wú)法形成良好的摩擦保持效果而造成凸模底部坯料過度減薄,但過大的液壓力則會(huì)使法蘭區(qū)材料向液壓室凹模圓角處流動(dòng),造成凹模圓角和懸空區(qū)直壁段的過度減薄,不利于成形。因此需經(jīng)CAE仿真分析,選擇最優(yōu)液壓力,發(fā)動(dòng)機(jī)蓋內(nèi)板CAE仿真分析如圖7所示。

圖7 CAE仿真分析

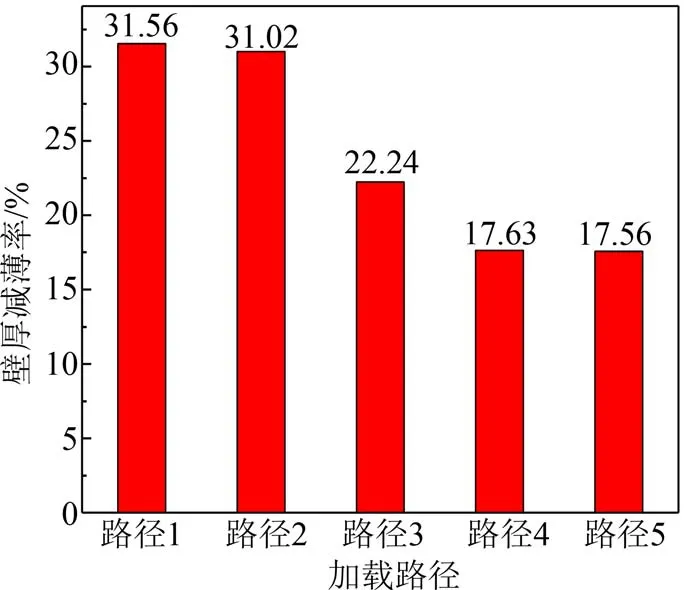

(4)加載路徑規(guī)劃。根據(jù)凸模行程,設(shè)計(jì)圖8所示的5種液壓室壓力加載路徑進(jìn)行數(shù)值模擬,結(jié)果顯示路徑1、2、3最大減薄率過大,路徑4、5的最大減薄率在控制范圍內(nèi),如圖9所示。

圖8 加載路線

圖9 加載路徑與壁厚減薄率

破裂原因分析:路徑1、2、3液壓室壓力加載過早,導(dǎo)致側(cè)壁懸空區(qū)起皺和疊料后在凸模的擠壓下發(fā)生破裂,如圖10所示。凸模運(yùn)動(dòng)30~40 mm后進(jìn)行液壓加載較合理,此時(shí)板料已經(jīng)進(jìn)行了一定程度的拉深,然后加載液壓力,有利于零件的成形。

圖10 破裂原因分析

1.4 模具設(shè)計(jì)

剛?cè)狁詈险谓Y(jié)構(gòu)設(shè)計(jì),由于成形小R角需要較大的液壓室壓強(qiáng),對(duì)模具的密封性提出較高要求。為避免成形零件不到位,增加剛性凹模,成形到底時(shí)起整形作用,同時(shí)提高成形零件精度,如圖11和圖12所示。

圖11 剛?cè)狁詈险谓Y(jié)構(gòu)設(shè)計(jì)

圖12 剛?cè)狁詈险谓Y(jié)構(gòu)實(shí)物

2 管式液壓在汽車零件上的應(yīng)用

現(xiàn)采用板材液壓成形技術(shù)開發(fā)了鋁合金發(fā)動(dòng)機(jī)蓋內(nèi)外板和頂蓋外板,如圖13所示。通過CAE建模進(jìn)行沖壓成形性分析,如圖14所示,并完成了工藝設(shè)計(jì)和模具結(jié)構(gòu)設(shè)計(jì),零件經(jīng)多次裝車,滿足試驗(yàn)要求,達(dá)到精度指標(biāo),其中裝配面公差為±0.5 mm,非裝配面公差為±1.0 mm,搭接止口公差為±0.7 mm,零件實(shí)物如圖15所示。

圖13 板材液壓成形零件

圖14 發(fā)動(dòng)機(jī)蓋外板CAE分析

圖15 零件實(shí)物

3 鋁合金發(fā)動(dòng)機(jī)蓋外板開裂和貼模度問題解決

3.1 問題描述

某鋁合金發(fā)動(dòng)機(jī)蓋外板液壓成形調(diào)試時(shí)一直存在開裂、貼模度不足的問題,無(wú)法進(jìn)行小批量生產(chǎn),如圖16所示。

圖16 開裂和貼模度不足問題

3.2 原因分析

(1)CAE模擬設(shè)置拉深筋,未考慮充液成形對(duì)密封性的特殊要求,導(dǎo)致該零件在沒有拉深筋的位置密封性較差,液壓壓強(qiáng)一直達(dá)不到要求。

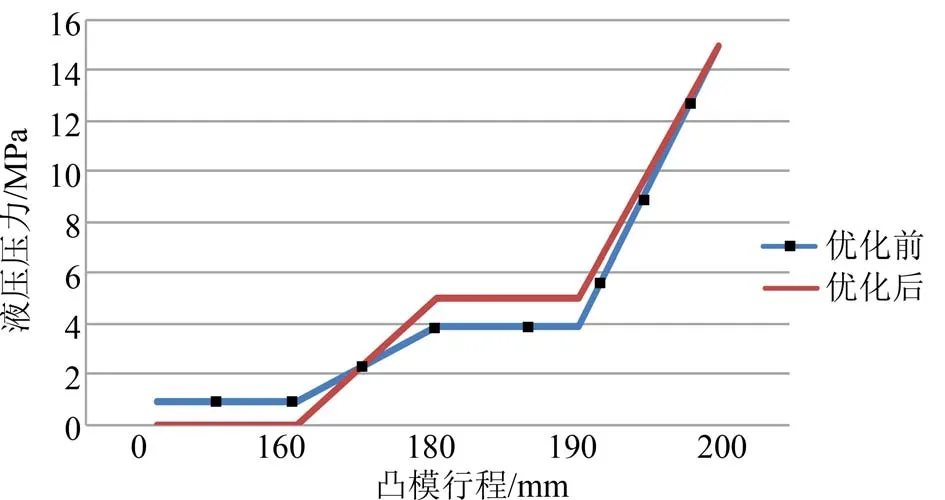

(2)液壓加載曲線設(shè)置,本項(xiàng)目調(diào)試初期,液體壓力采用被動(dòng)加載式,即無(wú)加壓泵,靠容積變化使液體壓力上升,但由于模具密封性和鋁板小特征成型壓力較大,成形零件貼膜度不足,直接采用主動(dòng)加壓,成形初期階段壓力過大,導(dǎo)致成形零件外觀面與凸模完全貼合,板料流動(dòng)阻力過大,局部區(qū)域減薄過大開裂。

3.3 結(jié)果確認(rèn)

通過調(diào)整模具零件研合率、增加拉深筋、確保模具密封性,液壓室加載由被動(dòng)增壓更改為到底后液壓室主動(dòng)增壓,如圖17所示。該零件已批量生產(chǎn),沒有出現(xiàn)問題,得到如下結(jié)論:①建立CAE審查標(biāo)準(zhǔn),鋁板允許成形極限按17%、摩擦系數(shù)按0.17約束;②鋁板較軟,在相同的拉深筋下,其進(jìn)料阻力相對(duì)鋼板較小,需要另外建立知識(shí)庫(kù);③5×104kN雙動(dòng)壓力機(jī)及目前開發(fā)的模具充液液壓室為被動(dòng)加載,無(wú)法達(dá)到理論要求的加載曲線,需要增加壓強(qiáng)感應(yīng)和溢流閥等。

圖17 液壓加載優(yōu)化

4 結(jié)束語(yǔ)

為減輕汽車的整體質(zhì)量,采用輕量化材料勢(shì)在必行,而板式液壓在鋁合金等輕金屬成形方面具有獨(dú)特的技術(shù)優(yōu)勢(shì),發(fā)展迅速。現(xiàn)以發(fā)動(dòng)機(jī)蓋內(nèi)外板零件為例,分析了板式液壓工藝規(guī)劃、CAE分析、工藝設(shè)計(jì)及模具設(shè)計(jì)技術(shù)要點(diǎn)和調(diào)試方案。列舉了板式液壓成形技術(shù)應(yīng)用項(xiàng)目,其零件經(jīng)多次裝車,滿足試驗(yàn)要求,達(dá)到精度指標(biāo)還分享了項(xiàng)目攻關(guān)經(jīng)驗(yàn),為后期項(xiàng)目開發(fā)提供指導(dǎo)。