生物質(zhì)衍生物重整制氫研究進展

李亮榮,付 兵,劉 艷,孫戊辰

(南昌大學(xué)撫州醫(yī)學(xué)院,江西 撫州 344000)

氫能具有能量密度高、來源廣、燃燒產(chǎn)物無污染等優(yōu)點,可作為常規(guī)化石燃料的替代品,同時也是燃料電池這種新興的發(fā)電方式和動力源的最優(yōu)燃料[1-2]。近些年氫燃料電池汽車逐漸出現(xiàn)在大眾視野,如何低成本且安全環(huán)保地制取氫氣成為了研究焦點,其中生物質(zhì)衍生物重整制氫是重要的研究方向之一。生物質(zhì)來源極為豐富、產(chǎn)量大,包括動植物、微生物以及由這些生命體排泄和代謝的所有有機物質(zhì),以秸稈、柴薪、禽畜糞便、林業(yè)廢棄物和城市生活垃圾、廢棄油脂等形式廣泛存在[3]。中國在生物乙醇、生物柴油、生物發(fā)電、生物氣化等生物質(zhì)應(yīng)用領(lǐng)域取得了顯著進步,合理利用這些領(lǐng)域所產(chǎn)生的大量醇類、酚類、酸類等生物質(zhì)衍生物作為原料制取氫氣具有非常好的應(yīng)用前景。相較于化石能源制氫,生物質(zhì)衍生物重整制氫具有綠色清潔、變廢為寶以及易獲取、可再生等優(yōu)勢。

目前,基于生物質(zhì)衍生物重整制氫的方法主要有水蒸氣重整(SR)、部分氧化重整(POR)、自熱重整(ATR)[4]和水相重整(APR)制氫。SR制氫是目前廣泛應(yīng)用于工業(yè)制氫的基本方法,具有制氫率高、工藝相對成熟及原料來源廣泛等優(yōu)勢;缺點是反應(yīng)能耗高,在高溫下易造成催化劑積炭失活,經(jīng)濟效益不高。POR制氫啟動速度快且反應(yīng)放熱、能耗低,與SR制氫相比較POR制氫減少了汽化裝置,簡化了操作程序;缺點是需要純氧才能實現(xiàn)較高的產(chǎn)氫率,且對反應(yīng)器材和催化劑有嚴(yán)格的限制。ATR制氫是將POR放出的熱量供給吸熱的SR,提高了體系能量利用率及產(chǎn)氫量,且熱傳遞快,是一種高效且具有廣闊應(yīng)用前景的能源轉(zhuǎn)化技術(shù);缺點是ATR反應(yīng)過程及操作相對較復(fù)雜。APR制氫沒有汽化步驟,反應(yīng)溫度低,催化劑不易失活,可通過變壓吸附或膜技術(shù)提純H2;缺點是副反應(yīng)多,氫產(chǎn)率低[5]。以上這些重整制氫技術(shù)都存在各自的局限性。筆者以重整制氫催化劑及載體的研究為切入點,集中闡述了近年來常見的生物質(zhì)衍生物重整制氫的發(fā)展現(xiàn)狀。

1 生物醇類

醇類生物質(zhì)衍生物能通過生物質(zhì)的熱化學(xué)和生物轉(zhuǎn)化等方式大量獲取,由于其來源廣泛且含氫量高,能源損耗相對較低,又能實現(xiàn)可持續(xù)供應(yīng),是重整制氫的理想原料之一。常見的生物質(zhì)衍生物重整制氫的生物醇類原料有甲醇、乙醇、乙二醇和丙三醇等。目前,醇類重整制氫仍面臨著諸多挑戰(zhàn),例如副產(chǎn)物一氧化碳和二氧化碳選擇性較高,這些碳氧化物會消耗氫氣發(fā)生甲烷化副反應(yīng),導(dǎo)致氫氣濃度和產(chǎn)量降低。因此如何提高H2選擇性是重整制氫中最為關(guān)鍵的問題,例如通過選擇合適的催化劑、添加助劑改性催化劑、開發(fā)新型載體、改進重整制氫工藝,這些研究都具有十分重要的意義。

1.1 甲醇

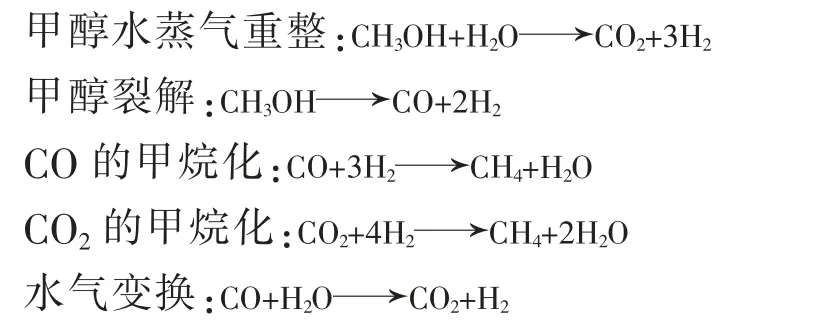

甲醇重整制氫研究起步較早,技術(shù)相對成熟,可通過生物質(zhì)裂解氣法等方式轉(zhuǎn)化而來。由于甲醇不含C—C鍵,一定程度上可減少溫室氣體的產(chǎn)生,且價格低廉、易于存儲和運輸,其氫碳比及單位制氫量高。有研究發(fā)現(xiàn)稀土具有特殊4f電子結(jié)構(gòu),部分稀土化合物對制氫催化體系表現(xiàn)出優(yōu)異的改性效果,能在相同溫度下提高甲醇原料轉(zhuǎn)化率和制氫產(chǎn)率,還能降低一氧化碳選擇性。楊淑倩等[6-7]通過引入稀土Ce、Sm、Gd以改性Cu/Zn-Al水滑石催化劑,改性后增大了活性催化組分Cu的比表面積,從而進一步提高了Cu/Zn-Al水滑石催化劑的甲醇水蒸氣重整(MSR)制氫催化活性。在這些稀土金屬里Ce的添加能使甲醇轉(zhuǎn)化率提高近40%,在250℃就能實現(xiàn)完全轉(zhuǎn)化,此時副產(chǎn)物CO選擇性僅為0.39%,有效抑制了CO甲烷化耗氫副反應(yīng)。涉及的主要反應(yīng):

Pt是MSR較常用的催化效果較好的催化劑之一,但是Pt價格昂貴,且制氫過程中生成的CO會使Pt催化劑中途中毒失活,如何降低Pt用量和提高其穩(wěn)定性顯得尤為重要。Liu等[8]制備了低Pt含量(質(zhì)量分?jǐn)?shù)為1.0%)的Pt/In2O3-Al2O3共載體催化劑,催化劑中的In2O3均勻地分散在Al2O3表面,提高了納米Pt顆粒的分散性,且通過Pt與In2O3之間的協(xié)同效應(yīng)能進一步活化MSR反應(yīng),減少CO生成量,避免了催化劑Pt中毒,提高了Pt穩(wěn)定性,同時減少CO甲烷化副反應(yīng)。結(jié)果顯示,Pt/In2O3-Al2O3(Pt與In2O3質(zhì)量比為1∶30)在350℃時原料完全轉(zhuǎn)化,氫氣選擇性高達99.6%,CO選擇性僅為3.2%,Pt能穩(wěn)定催化持續(xù)16 h以上。

氫氣存儲和運輸是阻礙氫能大規(guī)模應(yīng)用的一大挑戰(zhàn),將氫氣儲存于液體燃料再在低溫下催化原位釋放氫氣并供給燃料電池使用是一種行之有效的間接儲氫策略[9]。Lin等[10]嘗試將Pt負載在具有面心立方晶體結(jié)構(gòu)的α-MoC載體上,在Pt與α-MoC載體之間強相互作用下使得Pt高度分散在α-MoC上,增大了催化劑反應(yīng)活性位點的密度,從而有利于催化劑吸附及活化甲醇。同時α-MoC載體通過使水解離出大量的表面羥基,進一步加快了甲醇重整反應(yīng),實現(xiàn)了在190℃低溫條件下、Pt負載量(以質(zhì)量分?jǐn)?shù)計)僅為0.29%的Pt/α-MoC催化劑的催化作用下CO選擇性低至0.14%,避免了Pt失效,氫氣產(chǎn)率高達76.2 μmol/(gcat·s),成功研制出低溫高效的甲醇制氫催化劑,為燃料電池的原位供氫策略提供了安全的技術(shù)支持。

1.2 乙醇

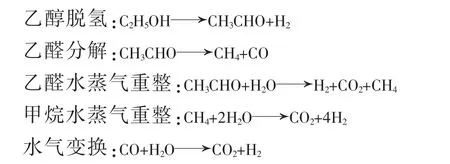

乙醇中的氫含量也相對較高,便于儲存和運輸,毒性低,能通過可再生的生物質(zhì)進行生物發(fā)酵降解而大量轉(zhuǎn)化獲取。雖然在乙醇轉(zhuǎn)化和制氫的過程中會釋放出CO2,但是生物質(zhì)原料在生態(tài)循環(huán)再生過程中形成了碳循環(huán),無凈CO2排放[11]。生物乙醇無需蒸餾濃縮可直接重整制氫,但是反應(yīng)需要用到貴金屬作催化劑,成本較高。為此,當(dāng)前大量的研究開始嘗試使用非貴金屬,發(fā)現(xiàn)非貴金屬Ni具有較好的水蒸氣重整制氫效果,在非酸性載體負載的Ni基催化劑上,乙醇先脫氫生成乙醛,乙醛繼續(xù)分解或通過水蒸氣重整生成甲烷,甲烷再發(fā)生水蒸氣重整以及水氣變換反應(yīng),最終獲得所需產(chǎn)物氫氣。主要反應(yīng):

為提高非貴金屬Ni基催化劑的催化活性,楊歡等[12]制備出的20Ni-CaO-10La2O3(質(zhì)量比為20∶1∶10)催化劑比表面積大且孔體積小,La使活性組分Ni和Ca分散更均勻,在450℃左右乙醇完全轉(zhuǎn)化,H2選擇性高達94.7%,在550℃反應(yīng)123 h后乙醇轉(zhuǎn)化率還能保持在94%以上。此外,通過多金屬的協(xié)同作用也能提高Ni基催化劑的綜合催化效果。李亮榮等[13]在La2O2CO3載體上采用浸漬法制備鈷鎳雙金屬催化劑催化乙醇水蒸氣重整制氫反應(yīng),發(fā)現(xiàn)這種Ni-Co雙金屬催化劑比單一金屬負載型催化劑具有更好的催化效果,利用鎳金屬的高活性與鈷金屬的高選擇性,在400℃、Ni與Co質(zhì)量比為3∶1條件下可使原料轉(zhuǎn)化率達到100%,升溫到500℃時CO選擇性低至0.28%、氫氣選擇性達到94.11%。

在乙醇水蒸氣重整工藝改進方面,通過固體氧載體(OC)進行氧化的化學(xué)循環(huán)蒸汽重整(CLSR)制氫,不僅能有效地減少積炭的生成,同時放出的熱量還可以供給后續(xù)的吸熱重整反應(yīng)[14],具有供熱自給的潛力。Isarapakdeetham等[15]深入研究了乙醇在燃料進料步驟(FFS)和空氣進料步驟(AFS)之間交替進行CLSR過程中Ce4+或La3+對NiO/Al2O3氧載體(OC)的影響,從第一個循環(huán)開始,在12.5%Ni/7%La2O3-3%CeO2-Al2O3(以質(zhì)量分?jǐn)?shù)計)催化下,1 mol乙醇平均產(chǎn)H2量可達3.2 mol,原料轉(zhuǎn)化率高達87%,La3+含量越高越有利于消除催化劑表面附著的無定形焦炭,但是無法消除纖維狀焦炭以及在FFS過程中La2O3吸附CO2形成的La2O2CO3,以至于在多次氧化還原循環(huán)之后催化劑的穩(wěn)定性有所降低。如何徹底解決CLSR過程中催化劑表面積炭,對提高催化劑的穩(wěn)定性具有十分重要的意義。

1.3 乙二醇

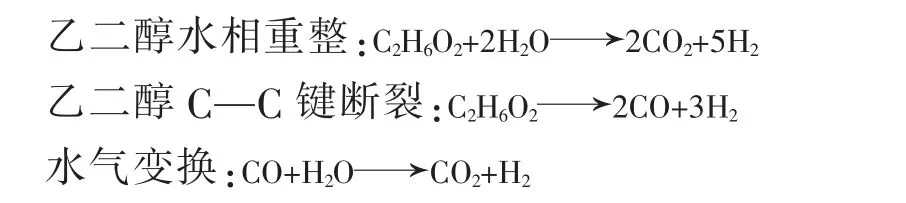

乙二醇是木質(zhì)素類生物質(zhì)水解的主要衍生物之一,性質(zhì)活潑,相對分子質(zhì)量較低,是結(jié)構(gòu)最為簡單的多元醇。有關(guān)乙二醇重整制氫多采用水相重整制氫方法,該工藝反應(yīng)溫度和能耗低,無需汽化步驟,簡化了操作程序。王瑞義等[16]制備了Pt/Al2O3和Pd/Al2O3催化劑,利用Pt和Pd吸收光后激發(fā)的高能電子去活化乙二醇制氫。這種低溫下光照催化技術(shù)如能深入應(yīng)用于工業(yè)制氫生產(chǎn)中,可大大降低制氫能耗,具有較好的研究意義和應(yīng)用前景。涉及的主要反應(yīng):

C—C斷鍵反應(yīng)和水氣變換反應(yīng)為二元醇水相重整制氫的重要步驟。值得注意的是,該方法發(fā)生在較低溫度下的液相環(huán)境中。與蒸汽重整反應(yīng)相比較,低溫會促進水氣變換反應(yīng),使CO含量極低,而且低溫副反應(yīng)少,避免了催化劑高溫?zé)Y(jié)等問題;缺點是該方法制氫產(chǎn)率不高。Kim等[17]在乙二醇水溶液(質(zhì)量分?jǐn)?shù)為10%)中進行水相重整制氫,選用有序介孔碳材料CMK-3作為載體負載Pt系雙金屬催化,利用CMK-3材料規(guī)則有序的孔道結(jié)構(gòu)且孔徑分布狹窄、大小可調(diào)、比表面積大、水熱穩(wěn)定性較好的結(jié)構(gòu)特點,可以提高催化劑的分散性和防止催化劑聚結(jié),往Pt金屬里引入等物質(zhì)的量Mn金屬制得的1%Pt-Mn/CMK-3(以質(zhì)量分?jǐn)?shù)計)雙金屬催化劑,其催化產(chǎn)氫率高于單金屬和其他鉑系雙金屬催化劑,在250℃、4 559.6 kPa、重時空速(WHSV)為2.0 h-1條件下產(chǎn)氫率最高可達40.2%。Zhang等[18]通過將Zn、Mg、Cu金屬引入到Ni-Al基水滑石中,由于水滑石在煅燒后生成了具有高催化活性的NiO和NiAl2O4尖晶石相,且助劑Mg煅燒過程中生成的MgO增大了煅燒后鎳和氧化鋁的分散度,最終H2選擇性提高到73.5%。該研究實現(xiàn)了在充滿氮氣的低溫條件下的乙二醇水相重整制氫,降低了反應(yīng)對氧氣的依賴。綜上所述,若能有效提高乙二醇水相重整制氫率,實現(xiàn)乙二醇低溫下高效制氫,就能在實際應(yīng)用中降低制氫風(fēng)險,且該方法對環(huán)境污染小,值得深入研究。

1.4 丙三醇

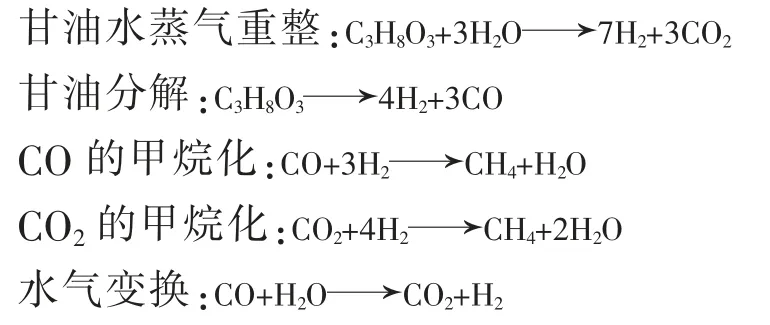

近年來,隨著生物質(zhì)轉(zhuǎn)化生物柴油研究的深入,以廢棄油脂類生物質(zhì)為原料制備生物柴油時會產(chǎn)生大量的粗甘油副產(chǎn)物,為提高生物質(zhì)轉(zhuǎn)化生物柴油的綜合經(jīng)濟價值,最有效的方法是將生物柴油附帶產(chǎn)品粗甘油進行回收提純,獲取丙三醇純甘油,再將其進一步轉(zhuǎn)變?yōu)槠渌鲋诞a(chǎn)品,如氫氣。因此,甘油水蒸氣重整(GSR)制氫也開始受到人們的重視。Ni是GSR應(yīng)用最多的催化劑,但是Ni容易因高溫?zé)Y(jié)導(dǎo)致催化性能不穩(wěn)定。為此,Chen等[19]在石墨烯內(nèi)部嵌入Ni催化劑,并附著在SiO2骨架上,發(fā)現(xiàn)這種多層石墨烯結(jié)構(gòu)可防止內(nèi)部Ni的氧化、燒結(jié)和酸腐蝕,在600℃時1 mol甘油的H2收率高達5.09 mol。Suffredini等[20]在NiAl2O4尖晶石結(jié)構(gòu)中嵌入Ni催化劑,以γ-Al2O3作載體,研究發(fā)現(xiàn)該催化劑中的鎳金屬顆粒高度分散,能減少催化劑表面積炭,Ni表面絲狀炭的聚集速率和積炭量明顯下降,鋁酸鹽相和氧化鋁之間有很強的相互作用,能進一步提高催化劑的熱穩(wěn)定性,在氣相產(chǎn)物中H2的氣相組分占比達到70%(物質(zhì)的量分?jǐn)?shù))。涉及的主要反應(yīng):

傳統(tǒng)的甘油水蒸氣重整制氫過程中空氣會與甘油直接接觸,極易生成積炭造成催化劑失活。因此,Ni等[21]將NiO分別負載于NiAl2O4和ZrO2上,成功合成了兩種不同的鎳基氧轉(zhuǎn)移材料(OTMs)NiO/NiAl2O4和NiO/ZrO2,在CLSR甘油制氫過程中OTMs具有氧載體(OC)和催化劑的雙重功能,在550℃條件下H2選擇性分別達到87.9%和84.7%;該研究還嘗試往OTMs中添加Li2ZrO3作吸附劑,用于捕獲吸附副產(chǎn)物二氧化碳,加速水氣變換反應(yīng)生成氫氣,同時又抑制了CO2甲烷化耗氫反應(yīng),提高了氫氣的綜合產(chǎn)量,成功實現(xiàn)了甘油吸附增強化學(xué)循環(huán)蒸汽重整(SE-CLSR)制氫,使NiO/NiAl2O4和NiO/ZrO2的H2選擇性在CLSR的基礎(chǔ)上分別提高了4.8%和6.8%,催化劑在10次催化循環(huán)中一直能夠保持較高的催化活性。

2 苯酚類

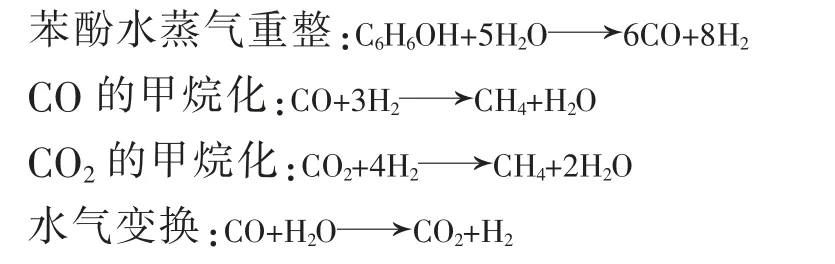

生物質(zhì)衍生物苯酚作為生物質(zhì)熱裂解過程中所產(chǎn)生的生物油和焦油的模型化合物之一,同時也是木質(zhì)素的典型模型化合物。木質(zhì)素是生物質(zhì)的重要分類,主要來源于造紙廢液以及生物質(zhì)發(fā)酵廢渣,儲量大且可再生。木質(zhì)素相對分子質(zhì)量大、結(jié)構(gòu)復(fù)雜,很難用一個通式完整地表示木質(zhì)素的結(jié)構(gòu),使得直接用木質(zhì)素來研究熱裂解較為困難,通常采用模型化合物苯酚來研究。苯酚重整制氫最常見的方法是水蒸氣重整,涉及的主要反應(yīng):

苯酚水蒸氣重整制氫存在制氫率和原料轉(zhuǎn)化率不高的問題,副產(chǎn)物CO和CO2容易甲烷化消耗H2。為此,有研究嘗試應(yīng)用新型催化劑載體,例如鈣鋁石Ca12Al14O33(C12A7)載體,研究發(fā)現(xiàn)C12A7具備較高的儲氧能力。賀儀平等[22]利用該材料制備出Ni-Ce/CaO-C12A7催化劑(金屬與載體質(zhì)量比為3∶1),CaOC12A7載體為活性金屬Ni-Ce提供了大量附著點,其中的CaO也能有效地吸附生成的CO2,加速水氣變換制氫氣反應(yīng),提高氫氣綜合產(chǎn)量,而CeO2增大了NiO顆粒在載體表面的分散程度,一定程度上提高了催化劑的表面堿度,進一步減少積炭的形成,提高了催化制氫效果,Ni和Ce負載量(以質(zhì)量分?jǐn)?shù)計)分別為9%和12%時,在650℃條件下H2占總氣體產(chǎn)物的體積分?jǐn)?shù)為73.09%。

TiO2納米棒(NRs)有豐富的三維孔道結(jié)構(gòu),方便反應(yīng)物的擴散進出,適用于需要對活性組分顆粒尺度調(diào)控、多組分?jǐn)y同作用的場合。Abbas等[23]將Ni和Co3O4負載在NRs上,發(fā)現(xiàn)金屬活性位點間具有強相互作用,使得金屬催化劑具備較高的分散性和催化活性,制氫過程中幾乎不形成焦炭,催化時間超過100 h后也未出現(xiàn)明顯失活現(xiàn)象,催化穩(wěn)定性好,其中10%Ni-5%Co3O4/TiO2(以質(zhì)量分?jǐn)?shù)計)納米棒催化劑H2產(chǎn)率、H2選擇性以及苯酚轉(zhuǎn)化率分別達到83.5%、72.8%、92%,綜合催化活性好。

分子篩MCM-41是由全硅材料組成的一種具有孔道規(guī)則排列、孔徑分布均勻的晶體材料,因其特有的強吸附性和選擇性而被嘗試應(yīng)用于苯酚水蒸氣重整制氫。Liu等[24]在MCM-41載體上負載不同含量的LaNiO3作催化劑,在450℃條件下將稻殼熱解成生物質(zhì)焦油,以苯酚作為生物質(zhì)焦油的模型化合物重整制氫,發(fā)現(xiàn)0.1 mol LaNiO3/0.5 g MCM-41催化劑在800℃時產(chǎn)氫量為61.9 Nm3/kg,經(jīng)過5次循環(huán)催化氫氣占總氣體產(chǎn)物的體積分?jǐn)?shù)為50%左右,催化劑穩(wěn)定性較好。苯酚水蒸氣重整制氫不僅是一種很有應(yīng)用前景的制氫技術(shù),還能模擬分解去除在生物質(zhì)熱解過程中所產(chǎn)生的焦油。

3 酸類

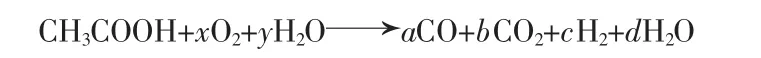

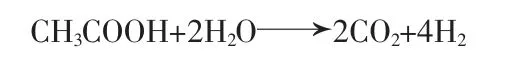

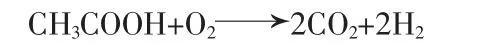

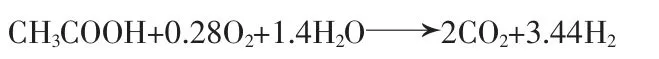

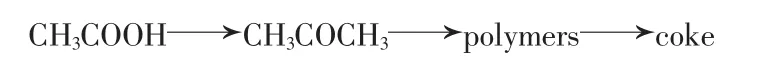

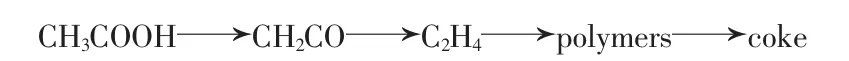

生物質(zhì)酸類衍生物重整制氫的研究較多集中于乙酸重整制氫。乙酸是生物質(zhì)熱解油的主要成分,作為生物質(zhì)熱裂解生物油的模型化合物代表成為生物油研究的重要對象。目前研究較多的乙酸重整制氫主要有水蒸氣重整(ASR)和自熱重整(AATR),但是過程中極易出現(xiàn)乙酸丙酮化、乙酸脫水副反應(yīng),這會進一步在催化劑表面形成積炭。主要反應(yīng):

乙酸重整通式:

當(dāng)x=0、y=2時,為水蒸氣重整:

當(dāng)x=1、y=0時,為部分氧化重整:

當(dāng)x=0.28、y=1.4時,為自熱重整:

乙酸丙酮化聚合積炭:

乙酸脫水聚合積炭:

為改善乙酸重整催化劑的抗積炭能力,助劑的選擇顯得尤為重要。通過添加合適的助劑可以調(diào)節(jié)催化劑的酸堿性,增強催化金屬與載體間的相互作用。為找出合適的催化劑助劑,Choi等[25]用堿性金屬助劑Mg、La、Cu、K分別改性Ni/γ-Al2O3催化劑催化ASR制氫。其中:Cu助劑的改性效果較差,H2選擇性不超過70%;助劑La和K會使催化劑的總堿度分別增加30.6%和93.4%,易促進乙酸丙酮化反應(yīng),生成的丙酮進一步聚合成積炭;相比之下,Mg可使催化劑減少17.2%的強堿性位點、提高5%的弱堿性位點,在一定程度上抑制了乙酸丙酮化積炭反應(yīng),降低了催化劑表面的積炭量。

通過控制O2涉入量,調(diào)控氧水比,使乙酸水蒸氣重整和部分氧化重整同步發(fā)生,部分氧化重整放出的熱量供給吸熱的蒸汽重整時,實現(xiàn)了乙酸自熱重整制氫。這種方法在提高能量效率和產(chǎn)氫量方面具有巨大的應(yīng)用潛力,但與蒸汽重整一樣會遇到催化劑氧化、焦化和燒結(jié)等問題。Zhou等[26]通過添加助劑Sm制備了NiO質(zhì)量分?jǐn)?shù)為10%的有序介孔NiO-Sm2O3-Al2O3催化劑[簡寫成Ni-xSm-Al-O,x代表Sm2O3與(Sm2O3+Al2O3)的質(zhì)量分?jǐn)?shù)]催化AATR制氫。分析發(fā)現(xiàn)Sm氧化物的堿性位點有利于吸附和活化乙酸,有序介孔框架結(jié)構(gòu)能限制Ni熱凝集,減少結(jié)焦形成,Ni-2Sm-Al-O持續(xù)催化制氫30 h,過程中表現(xiàn)出優(yōu)異的抗氧化、燒結(jié)和焦化能力,乙酸轉(zhuǎn)化率接近100%,且氫氣產(chǎn)率達到2.6 mol/mol。楊浩等[27]引入Fe作為助劑對類水滑石衍生的Ni基催化劑進行改性,Zn-Al水滑石前驅(qū)體經(jīng)焙燒形成了穩(wěn)定的ZnO骨架復(fù)合氧化物,提高了活性組分的分散性,還原后形成Fe-Ni-Zn合金,F(xiàn)e與Zn的給電子作用提高了Ni的抗氧化能力,同時添加適量Fe增大了催化劑的比表面積,催化劑的抗燒結(jié)和抗積炭能力進一步得到提高,Zn2.4Ni0.6Al0.5Fe0.5O4.5催化劑催化制氫產(chǎn)率達到2.39 mol/mol。

另外,采用富含表面活性氧的載體也可以幫助氧化脫除催化劑表面的積炭。Kumar等[28]制備了納米金屬Ni配合物Ni[bpy]2Cl2和Ni(HCO2)2·2H2O,將這兩種Ni改性的金屬有機框架(MOFs)材料負載在γ-Al2O3-La2O3-CeO2(ALC)復(fù)合載體上(Ni負載質(zhì)量分?jǐn)?shù)為15%),發(fā)現(xiàn)這種MOFs材料孔道豐富、結(jié)構(gòu)穩(wěn)定、孔徑小,能有效地防止納米Ni聚集燒結(jié),ALC載體表面存在的氧分子能顯著地減少焦炭沉積,抑制了焦炭的形成,能高效持續(xù)催化36 h,H2收率接近90%,在600℃時乙酸幾乎能完全轉(zhuǎn)化。

4 展望

與煤炭等化石燃料相比較,生物質(zhì)獲取容易且可再生。開發(fā)利用生物質(zhì)衍生物制備清潔高效的氫能是一條有效處理農(nóng)業(yè)、工業(yè)、生活垃圾的合理途徑,能進一步治理農(nóng)、林等行業(yè)產(chǎn)生的大量生物質(zhì)廢料,對于改善中國的商業(yè)用能結(jié)構(gòu)、緩解能源短缺和保護生態(tài)環(huán)境具有重要意義,符合中國可持續(xù)發(fā)展的戰(zhàn)略方針。目前,在生物質(zhì)衍生物重整制氫研究中,反應(yīng)機理尚不夠明晰,具有催化性能穩(wěn)定、制氫率高的催化劑體系尚不完善。除此之外,仍面臨著諸多挑戰(zhàn)。未來可嘗試從以下方面深入研究。

1)深入研究并改進制氫聯(lián)用技術(shù),整合各種制氫工藝的優(yōu)點。例如:基于SR技術(shù)衍生出能供熱自給的CLSR技術(shù);將POR和SR聯(lián)用實現(xiàn)供熱自給的APR技術(shù);將SR、水煤氣變換反應(yīng)和原位捕獲CO2整合衍生出的吸附增強蒸汽重整(SESR)技術(shù);在CLSR和SESR基礎(chǔ)上衍生出吸附增強化學(xué)循環(huán)蒸汽重整(SE-CLSR)制氫技術(shù)。

2)嘗試深入開發(fā)使用具有特殊孔道排列結(jié)構(gòu)、吸附性、選擇性和儲氧能力的材料,如金屬有機框架(MOFs)材料、TiO2納米棒(NRs)、MCM-41分子篩、鈣鋁石、白云石等作載體,通過這些材料的結(jié)構(gòu)特征提高催化活性組分的催化活性和分散性,解決催化劑燒結(jié)、積炭等問題。

3)深入助劑對生物質(zhì)衍生物重整制氫催化劑活性改性的研究,篩選出改性效果好且穩(wěn)定的助劑體系,通過助劑調(diào)節(jié)催化劑的酸堿性,增強活性組分與載體間的作用能力,以降低催化劑表面積炭量,進一步提高催化劑整體穩(wěn)定性和綜合催化性能。