淺析鋁合金車體的自攻鋼螺套安裝工藝

牛偉偉 盛騰飛 李真波

摘要:現如今社會的飛速發展,也推動了我國軌道交通事業的進步。在我國軌道交通當中,軌道車輛是最為重要的一部分,這也致使了人們在軌道車輛方面的關注度越來越高。在軌道車輛的制造過程中,需要用到大量的自攻鋼螺套,該部分作用主要是車體金屬部分和非金屬部分的連接。但在自攻鋼螺套的使用過程中。常常會出現螺套松動或脫落的問題,這對車輛行駛過程中的安全性有巨大的影響。因此。如何提高自攻鋼螺套的緊固力是每一個車體制造公司都需要認真思考的問題。基于此。本文圍繞著車體當中的自攻鋼螺套展開論述,對其安裝工藝過程中所出現的問題進行分析,并根據相應的問題進行試驗,同時在試驗的過程中提出改進措施。以供相關行業參考,從而推進我國軌道交通行業的發展。

關鍵詞:自攻鋼螺套;安裝工藝;問題;改進措施

一、自攻鋼螺套安裝過程中所面臨的問題

在車體上所使用的自攻鋼螺套的材質一般是303或304不銹鋼,該種螺絲具有較大的強度。因此在車輛行駛過程中,該種結構能夠很大程度的提高車輛的安全性和可靠性。但就目前來看,在鋁合金車體當中使用自攻鋼螺套時,會有很多問題影響車輛的安全性。

其中問題主要表現在以下幾個方面:①在自攻鋼螺套的安裝過程中,未能將其全部攻入車體當中;②在自攻鋼螺套的安裝過程中,出現鋼螺套與母材不垂直的現象,這嚴重的影響了連接部分的強度;③自攻鋼螺套打磨過多,在實際的安裝或使用過程中,出現鋼螺絲松動的現象。

在自攻鋼螺套的使用過程中,如果出現鋼螺套脫落的現象。將會嚴重的影響車輛的安全性和可靠性。由于鋼螺套的強度較高,而車體的鋁合金材料強度較低,如果出現剛落脫落的現象。鋁材上的螺紋往往會出現破損情況。此時如果想要進行補救,只能重新安裝異型鋼螺套或者是進行補焊兩種方式。其中異型鋼螺套的安裝需要耗費大量的時間,不利于維護成本的節約。焊接補救的方法雖然簡便,但對于后期的維護保養有著巨大的影響。因此如何保障自攻鋼螺套在車體上的緊固性需要每一個車輛制造廠深入思考。

二、自攻鋼螺套的實際問題分析

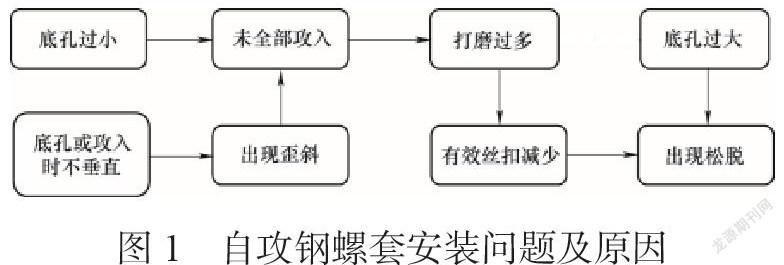

經過大量的研究發現,自攻鋼螺套在安裝和使用過程中。所出現的問題和主要原因如圖1所示。

根據圖1可以看出,底孔質量不足是自攻鋼螺套安裝出現問題的主要原因,其中底孔質量問題主要集中表現在直徑過小或過大。除此之外,底孔攻入不垂直也是一項重要的因素。在實際的底孔鉆入時,所使用的鉆頭和手槍鉆,對底孔質量的影響也需要進一步探究。

三、自攻鋼螺套的安裝試驗

本文針對自攻鋼螺套在車體的實際使用過程中所出現的問題進行相關試驗。在試驗當中,所使用的自攻鋼螺套為M12×12mm。

主要實驗內容如下:①在鋁合金鋼材上轉入18個底孔。鉆入方式如圖2所示。其中第一行所使用的鉆頭直徑為14.9毫米,第2行所使用的鉆頭直徑是15毫米,第3行所使用的鉆頭直是15.1毫米;②測量并記錄底孔的直徑;③給18個底孔上安裝自攻鋼螺套,其中在前三列安裝自攻鋼螺套時,所使用的膠為樂泰膠243,在后三排底孔安裝自攻鋼螺套時,使用膠為樂泰膠277;④在室溫下干燥24小時以后,對所有鋼絲套進行扭力試驗。其中所試驗的扭力值為53N·m;⑤在安裝好的自攻鋼螺套上做好位置標記;⑥利用扳手和高強度螺栓對第一、二、四、五列自攻鋼螺套進行拆卸試驗,并進行記錄;⑦利用棘輪扳手對第三、六列自攻鋼螺套進行拆卸試驗,并記錄數據。

四、工藝改進措施

經過本次實驗研究得,自攻鋼螺套脫落的主要原因是因為其底孔直徑偏大。因此針對此種現象在安裝的過程中采取如下措施,能夠保證自攻鋼螺套的安裝強度和緊固性。

(1)在車體底孔的鉆取時,首先應當在車體鉆取底孔的部位,進行標記。并且利用相關工具沖眼,而后在手電鉆上裝入直徑較小的鉆頭。進行鉆孔處理,之后改變鉆頭的大小進行擴孔處理;

(2)利用相關工具檢查底孔的直徑和深度。孔徑檢測裝置如圖3所示,當孔徑檢測裝置的最小孔徑檢測棒能夠進入底孔時。而最大孔徑檢測棒無法進入底孔時,說明敵孔徑合格;如果檢測裝置最小孔徑檢測棒和最大孔徑檢測棒都無法進入底孔時,說明底孔孔徑較小,此時如果進行自攻鋼螺套的安裝,將不會輕易攻入;如果檢測裝置最小孔徑檢測棒和最大孔徑檢測棒都能夠進入底孔時,說明底孔直徑較大,如果進行自攻鋼螺套的安裝,將會出現自攻螺套松動或脫落的現象。

(3)底孔垂直度也是螺栓鋼套安裝的重要參數。在進行底孔垂直度的檢驗時,需要將孔徑檢測裝置插入底孔內,然后將角尺基座與底孔基材貼緊,如果角尺的另一邊能夠與孔徑檢測裝置的外表完全貼合,便說明底孔的垂直度符合要求。

(4)測量抗拉抗扭力值。將抗拉抗扭力值測量裝置組裝好,六角頭螺栓旋入安裝好的自攻螺套,扭力扳手調到測量值后進行預緊,自攻螺套不產生周向轉動,則抗扭合格;將測量裝置中套筒取出,重新將六角頭螺栓旋入安裝好的自攻螺套,扭力扳手調到測量值后進行預緊,達到測量值后自攻螺套未拉出,說明自攻螺套在此預緊力作用下抗拉合格。

五、應用效果

將工藝措施應用于某車體制造的項目當中,在此項目當中,共有12臺鋁合金車體,所使用的自攻鋼螺套共計1152顆,規格為M12*20mm。在安裝過后對所有自攻鋼螺套進行跟蹤檢查,在檢查過程中發現有兩枚自攻鋼螺套的安裝不符合標準,在53N·m的扭矩下自攻鋼螺套出現松動現象,經過深入檢查后發現,其中一枚自攻鋼螺套在安裝過程中底孔直徑偏大,另一枚自攻鋼螺套在安裝過程中底孔垂直度不足,經過此次檢驗發現自攻鋼螺套的一次安裝合格率為99.83%,相較于工藝改進之前合格率提高了6%,在此種情況下維修和保養每臺成本節約越3000元。

六、結語

本次研究及總結出的工藝措施應用后達到了預定的目標,減少了返修量,提高了生產效率,改善了產品質量,為鋁合金車體的安全制造和安全運行打下了堅實的基礎。

中車長春軌道客車股份有限公司