核電廠管道卡鉗式全位置自動焊工藝

呂旭偉 譚文良 朱德才

摘要:針對傳統焊接方式已不能滿足當前核電工程建設和未來核電檢修需要的現狀,通過前期的市場調研、設備選型、工藝開發和工程應用等過程,研究出一套成熟的卡鉗式全位置自動焊方法用于核電廠現場管道的焊接,可有效節約成本、保證焊接質量、提高施工效率,為后續核電廠管道領域自動焊的推廣應用提供參考和借鑒。

關鍵詞:核電站;管道;全位置自動焊;設備選型;焊接工藝

0? ? 概述

核電廠管道廣泛應用于電廠各個工藝系統中,管道規格種類多、數量大,材質以不銹鋼和碳鋼為主,現場安裝焊接量大,國內核電廠管道的主要焊接方法是傳統的手工焊條電弧焊和鎢極氬弧焊。在核電高速發展的背景下,傳統焊接方式已不能滿足當前核電工程建設和未來核電檢修的需要。特別是傳統焊接方法生產效率較低,且需要較多的焊工,勞動強度大,勞動成本及其管理成本較高。同時,由于焊工操作水平的差異以及人員易受環境、情緒等因素的影響,使得焊口的合格率相對較低。為此,通過技術革新,開發了一套卡鉗式全位置自動焊工藝來替代傳統的焊接方法,增強了自身施工能力,提高了施工效率和施工質量[1]。

卡鉗式全位置自動焊工藝是指在焊接過程中將卡鉗式機頭固定在待焊管道上,機頭繞管子旋轉,實現不同空間位置的焊接;通過添加焊絲獲得成形美觀、質量合格的焊縫的焊接工藝。文中針對6寸以下的管道,從設備選型、工藝開發、現場應用等方面進行介紹;通過大量的工藝驗證總結出卡鉗式全位置自動焊工藝的規律,替代傳統手工焊技術,可減輕勞動強度,提高焊接質量,打造我國核電產業競爭新優勢[2]。

1 自動焊設備選型

根據我國核電廠建設中小于6寸的管道焊接現狀,通過國內外的市場調研,對自動焊接技術的成套設備、配套工裝及焊接質量等進行研究分析,同時結合本項目對各類管件的焊接試驗結果,對于小于6寸的管道,其焊接電流一般不超過200 A,為現場使用方便可選輕便電源。最終確認的電源和控制器如圖1所示。

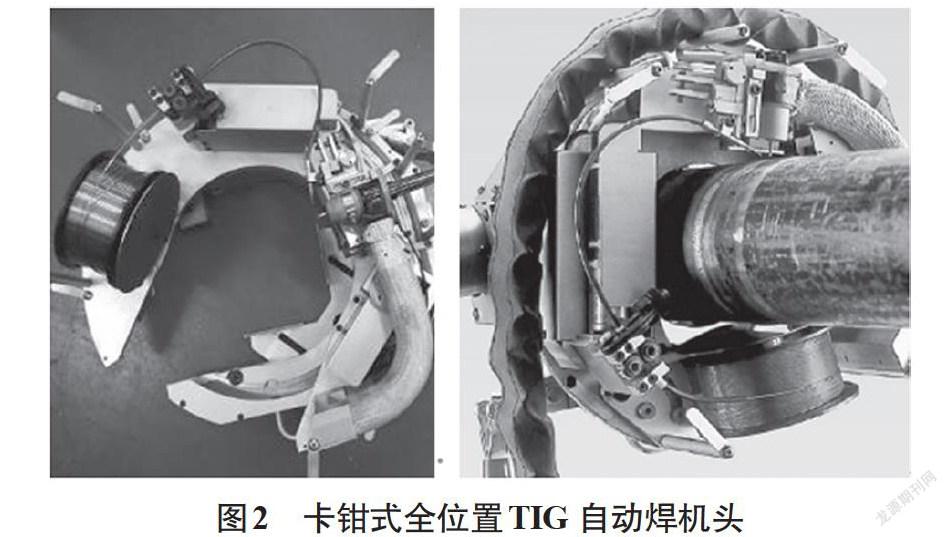

同時根據現場管道種類繁多、規格不一的特點,結合國內外在管道方面的應用,選擇能夠焊接碳鋼、不銹鋼、合金鋼材質,以及覆蓋現場12~200 mm管徑大小的、較為輕便的卡鉗式機頭進行焊接,如圖2所示。

2 工藝開發

2.1 材料選擇

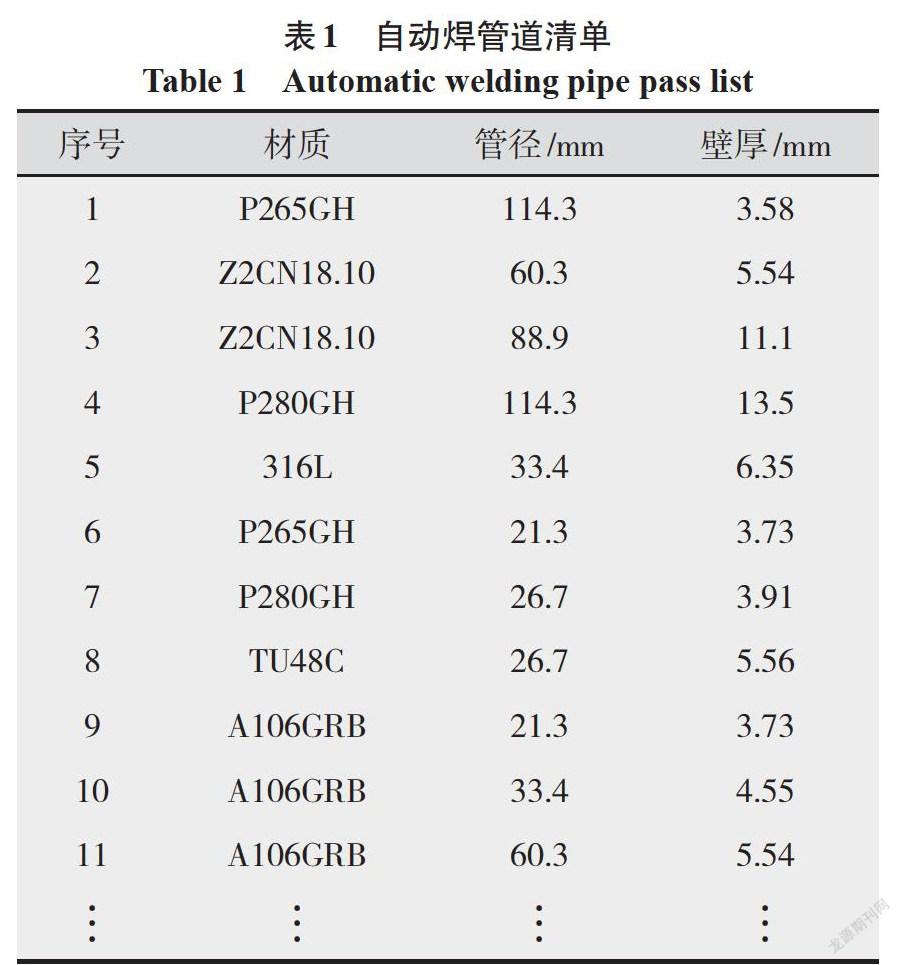

核電廠管道規格種類繁多,材質主要為不銹鋼和碳鋼,根據卡鉗式全位置自動焊工藝焊接的特點,管道自動焊開發定位于管徑≤200 mm,壁厚>3 mm,為此梳理出部分管道清單如表1所示。

焊材選用需要根據母材的材質決定,如焊接304L、Z2CN18.10和316L等不銹鋼管道時,宜選用直徑為φ1.0 mm的ER316L焊材;焊接P265GH、P280GH 和TU48C等碳鋼管道時,宜選用直徑為φ1.0 mm的ER70S-6焊材;另外針對特殊材質的管道,需根據母材材質定制焊材。

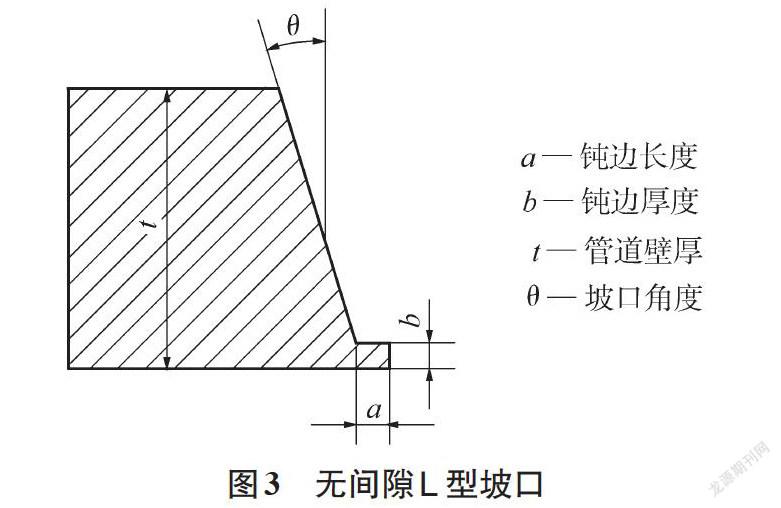

2.2 坡口設計

卡鉗式管道全位置自動焊對坡口要求較高,為確保焊接工藝操作的穩定性,本項目進行了大量的試驗驗證,結果發現:若無鈍邊,組對無間隙時,背面極易產生內凹;若無鈍邊,組對有間隙時,打底極易燒穿;最終采用組對無間隙的帶鈍邊L型坡口,如圖3所示。同時根據工藝試驗可知,管道規格、材質、焊接工藝參數均與坡口鈍邊尺寸密切相關,而鈍邊的長度和厚度對焊縫背面成形質量的影響較大[3]。

根據自動焊的工藝要求,并結合工藝試驗驗證可知,坡口組對間隙≤0.5 mm能夠實現自動焊根部打底焊道的穩定焊接。

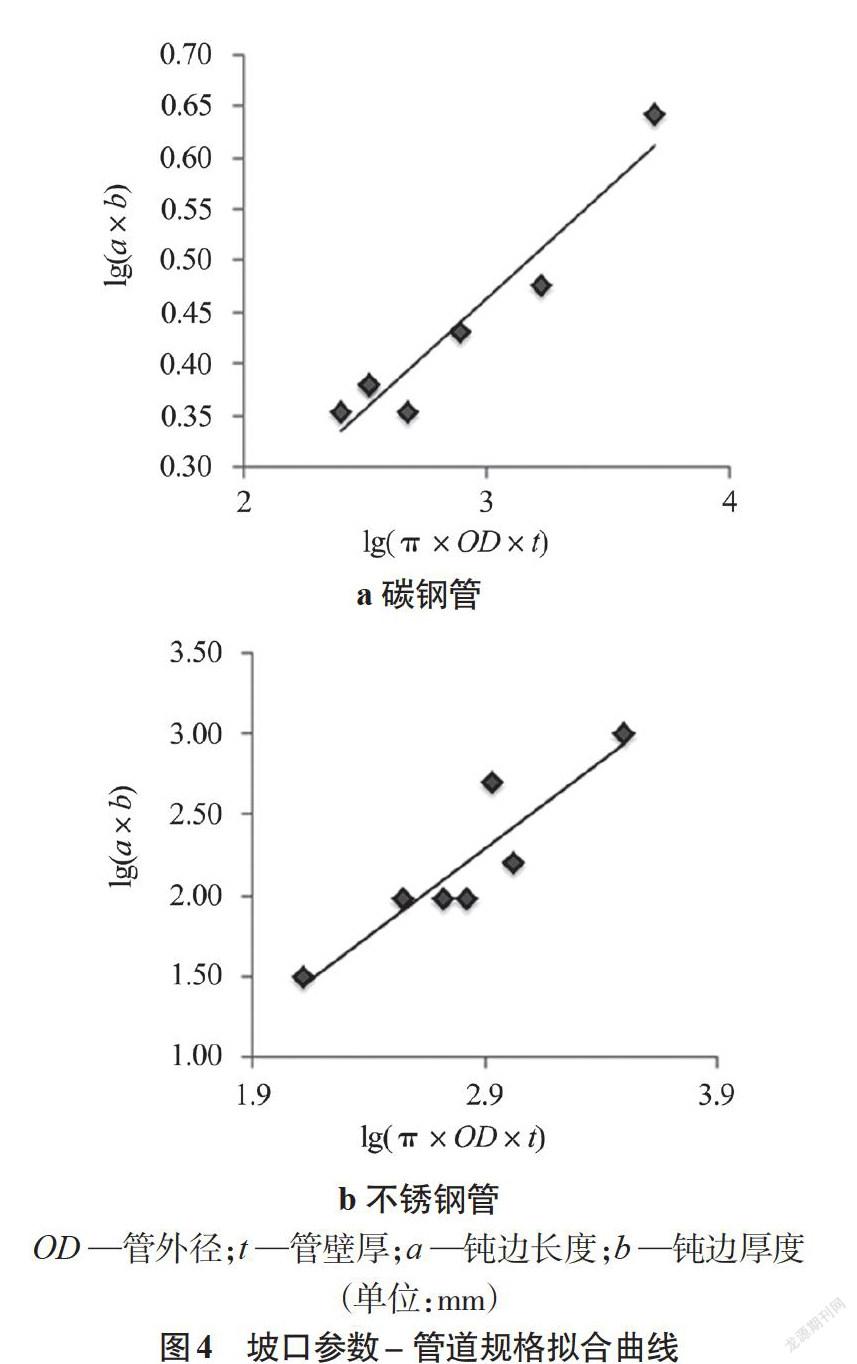

為了實現自動焊坡口形式的統一和工程管理,通過大量的管道坡口匹配性工藝焊接試驗發現,管徑、壁厚越大,坡口鈍邊越長、厚度越大;另外驗證發現,相同管徑、壁厚情況下,不銹鋼鈍邊厚度、長度均比碳鋼大,如圖4所示。由于小管自動焊焊接快,管件溫度瞬間升溫,焊接工藝參數受影響的敏感程度大。在單面焊接雙面成形的情況下,鈍邊參數對焊縫背面成型影響較大,而坡口長度相對焊接工藝尤其敏感[4]。

根據坡口參數與管道規格擬合曲線的規律,可為后續不同管道坡口參數的初始設計提供參考,通過工藝試驗驗證,最終得出適合自動焊焊接的坡口尺寸。

2.3 焊接工藝研究

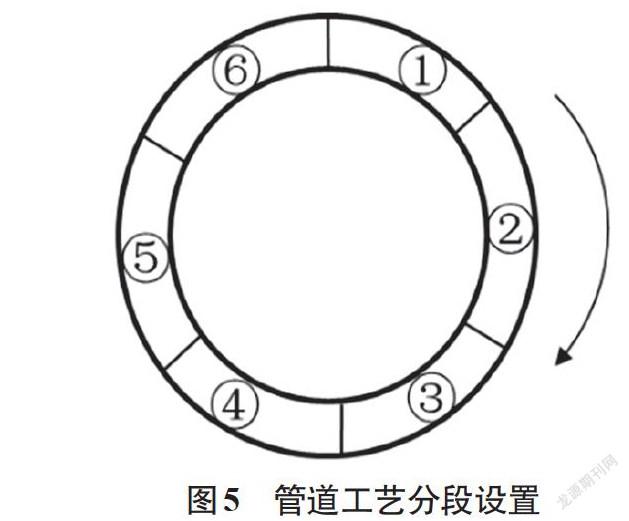

卡鉗式全位置自動焊焊接工藝參數主要包括焊接電流、電壓、焊接轉速、頻率和占空比等。影響焊接電流的主要因素包括材料種類、管道外徑、壁厚、焊接位置等;焊接轉速主要與管道規格相關。焊接參數分段設置與管徑大小相關,管徑越大,劃分段數越多,每圈劃分段焊接電流按照3~5 A依次降低,影響轉速的主要因素是管外徑,焊接電流應與轉速匹配。一般設置6段工藝參數,將整個管道焊接的過程分為6個程序段,每個程序段設置獨立的參數,如圖5所示。

卡鉗式全位置自動焊應根據管道壁厚的不同分區進行焊接處理,包括打底焊接、填充焊接和蓋面焊接。首先打底焊接對背面成形影響極大,而背面成形效果與焊接電流、行走速度、坡口尺寸等直接相關;填充焊道需要兼顧焊接坡口側壁熔合、焊接變形、層間溫度控制以及焊接填充效率;蓋面焊道需要考慮坡口截面較大的焊縫,可采用擺動焊和壓道焊兩種,且壓道蓋面成型更穩定,適應性更強[5]。

在工藝開發過程中,通過對起弧位置、鎢極高度、送絲角度、保護氣和背面充氬等方面的研究分析,得出以下結論:

(1)起弧位置。小管水平固定對接位置焊接時應順時針10~11點進行起弧;小管垂直固定對接位置焊接時應將鎢極位于焊縫中心偏上0.5~1 mm,其他位置的起弧,受重力和熱輸入的影響易產生局部表面塌陷或內部凹陷、凸起等。

(2)鎢極高度。鎢極高度偏大,易產生根部未熔合;鎢極高度偏小,其焊接電弧的熱量不足,根部易產生未熔合。大量試驗結果表明,鎢極高度的最優間隙為1.2~1.5 mm。

(3)送絲角度。焊絲與鎢極間距過大,伴隨脈沖焊絲的規律性振動,易產生頂絲現象;距離過小,易出現粘鎢、若水平位置的仰焊時焊絲不能送進熔池而滴落到鎢極。只有焊絲與鎢極間距在2~3 mm,鎢極向焊接方向前傾10°~15°,利于焊絲熔化。

(4)保護氣。主要是通過增加電弧挺度、增加焊縫寬度、減小表面凹陷深度等方面進行調節選擇,最終選用流量為8~20 L/min的99.99%的純氬。

(5)背面充氬。尤其是不銹鋼管道,內部充氬對改善根部焊縫成形和避免凹坑缺陷的效果明顯,且背面焊道表面干凈,無氧化渣。

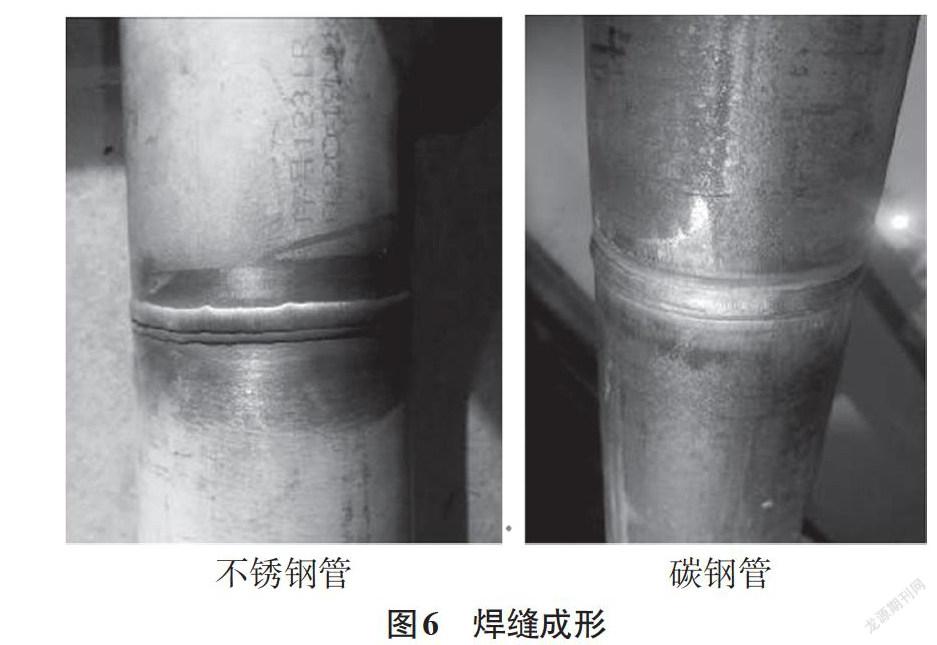

經過大量的焊接試驗,根據不同的材質、管徑、壁厚開發出多種與之對應的自動焊工藝,最大范圍內覆蓋現場管道。焊縫表面成形如圖6所示。

2.4 工藝性能試驗

根據核電廠的RCCM-2007建造標準,對已開發完成的此系列管道進行工藝性能試驗,首先對管道焊縫進行液體滲透(PT)、射線檢驗(RT)等,結果均未發現超標缺陷;其次驗證此系列管道的焊接接頭組織及力學性能,對管道焊縫進行了拉伸、彎曲、金相等試驗,結果也均未發現超標缺陷[6]。

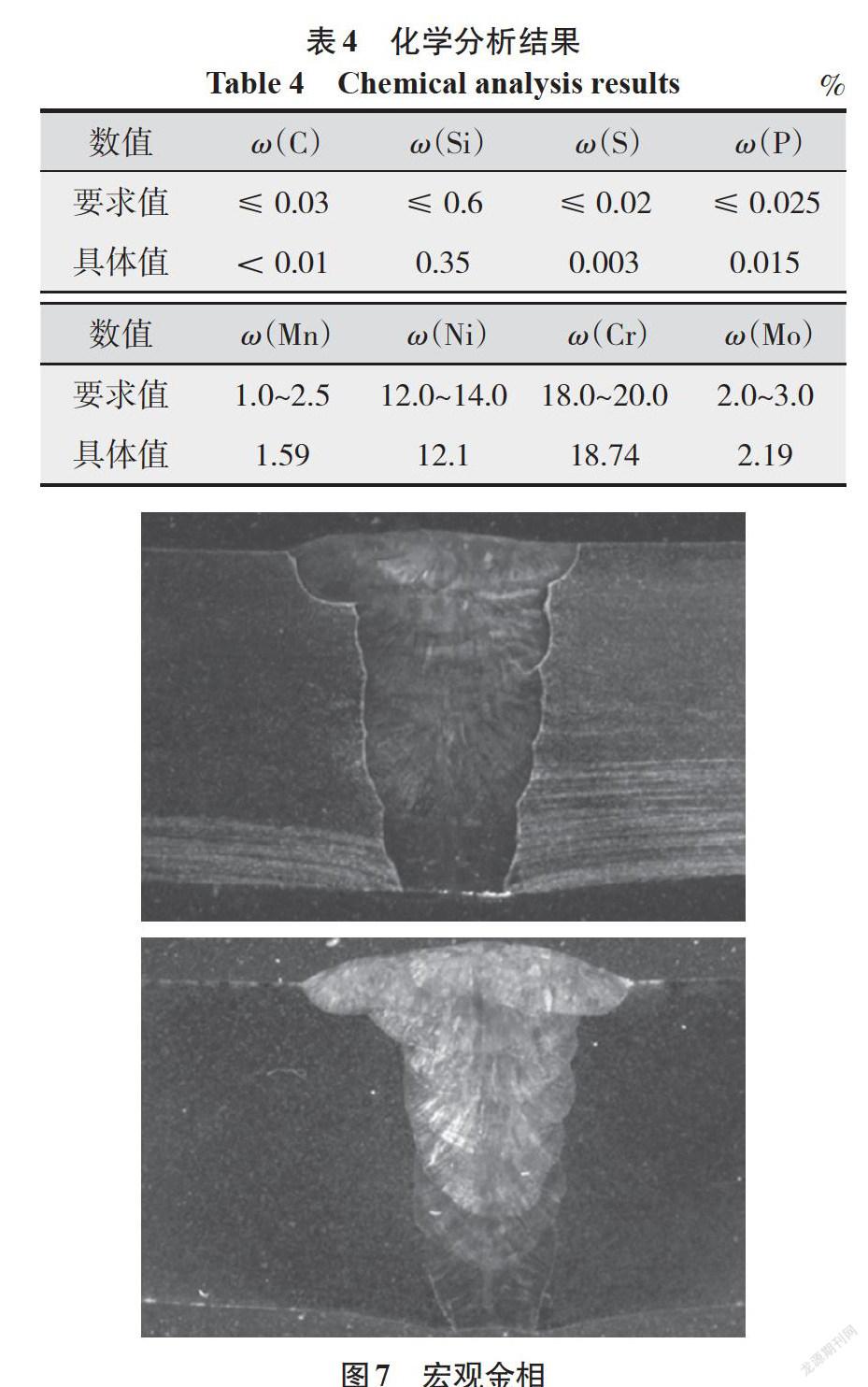

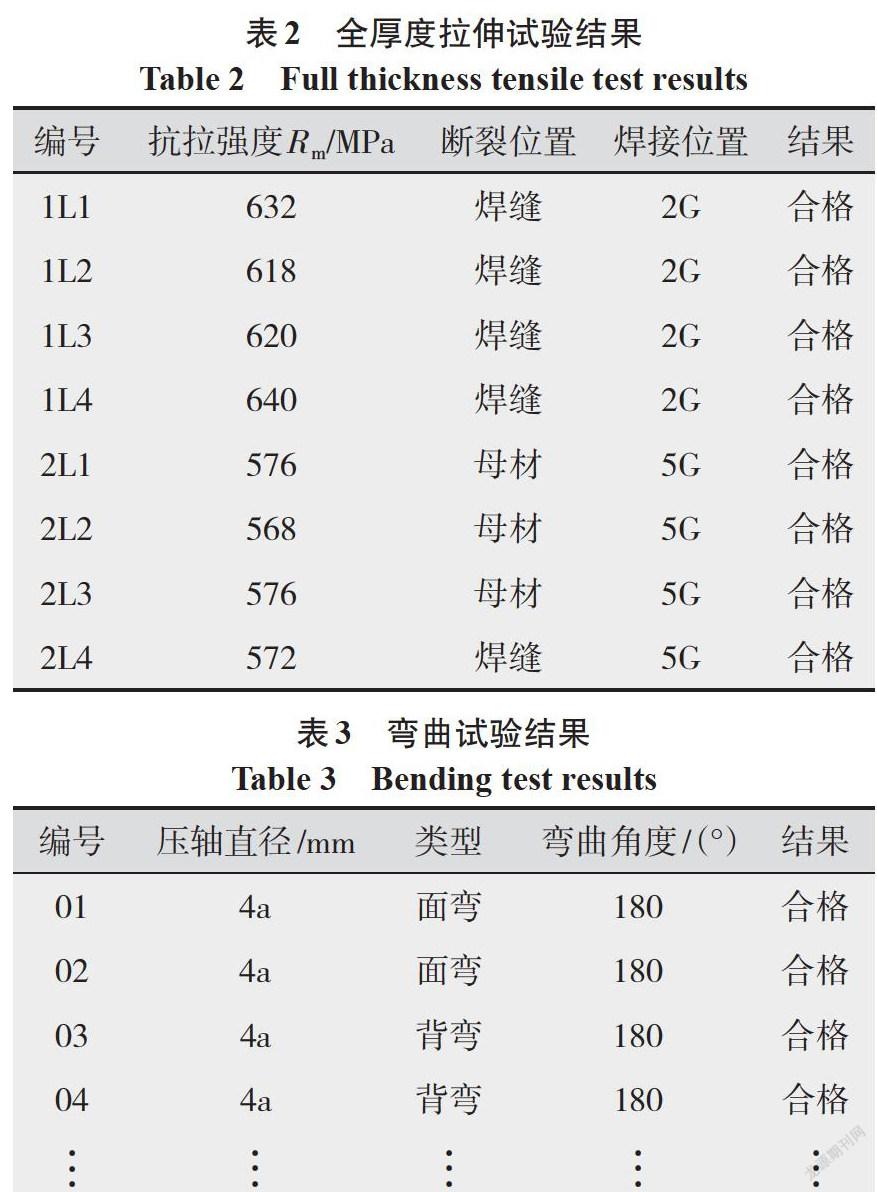

以φ88.9×11.1 mm規格的不銹鋼管(Z2CN18.10)為例,管道拉伸試驗的抗拉強度為572~640 MPa,滿足設計標準要求;經面彎背彎檢驗,彎曲角度為180°,均未發現超標缺陷,如表2、表3所示。

按照標準對熔覆金屬內的各元素進行分析,結果均合格,如表4所示。采用10倍放大鏡對焊縫橫截面進行宏觀金相檢查,未發現缺陷,結果合格,如圖7所示。

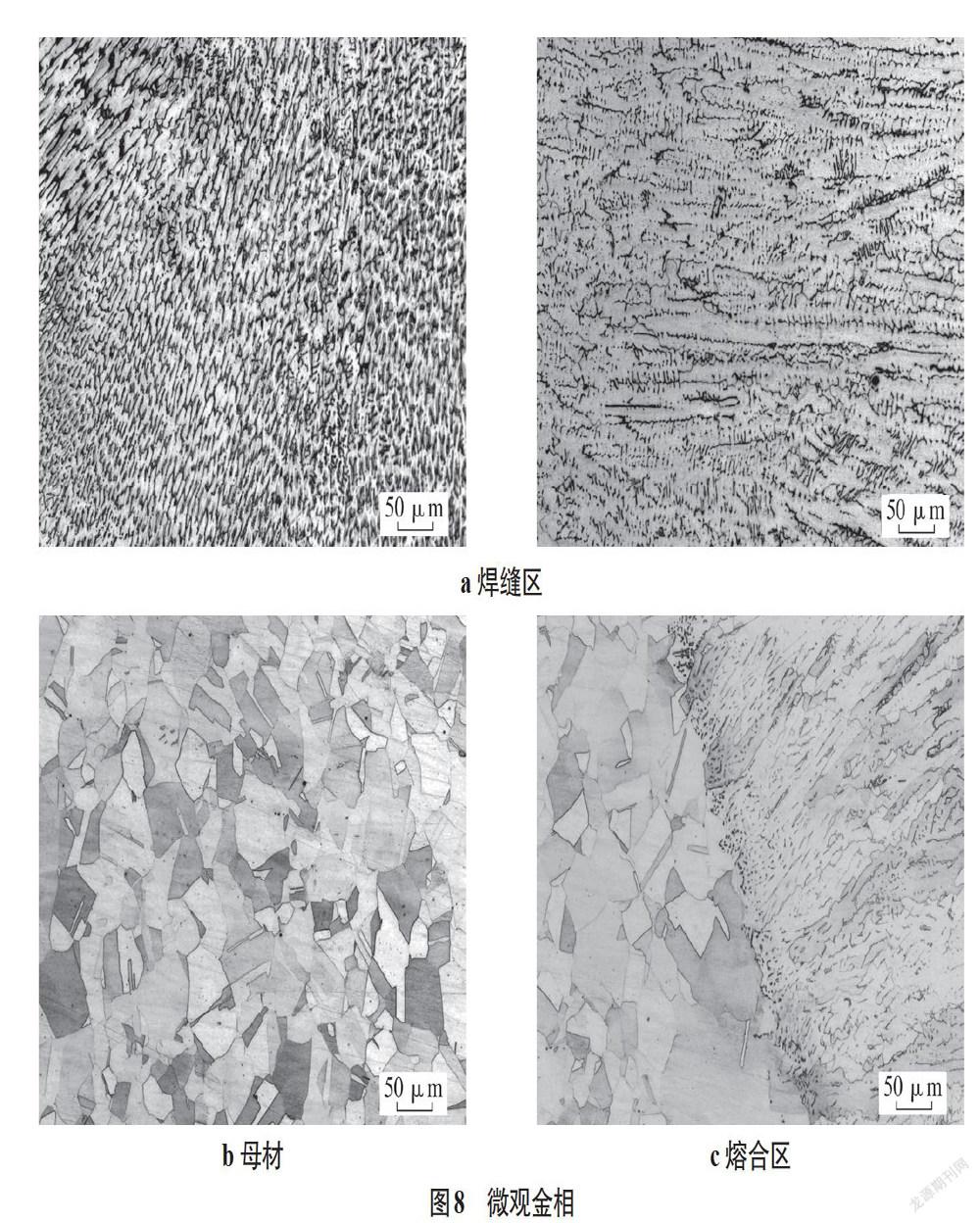

采用200倍的放大倍數對試樣進行微觀金相檢驗,均未發現顯微裂紋及其他異常組織,結果合格,如圖8所示。

3 工程應用

依據開發完成的卡鉗式全位置自動焊工藝,在某核電機組上成功進行了示范應用,如圖9所示。卡鉗式全位置自動焊技術的工藝控制精度高、焊接質量穩定、焊縫成形好、焊接效率高,能夠獲得高質量的焊縫。

4 結論

通過對核電廠管道卡鉗式全位置自動焊工藝的研究,以及現場管道自動焊的成功實施,得出以下結論:

(1)坡口設計對管道焊縫背面成形質量影響較大,因此在坡口加工過程中應嚴格控制鈍邊長度和厚度,保證坡口尺寸符合圖紙要求。

(2)卡鉗式全位置自動焊在焊接前,需對起弧位置、鎢極高度、送絲角度等進行調節,保證焊接質量。

(3)卡鉗式全位置自動焊工藝需分區進行焊接,且由于管徑較小,焊接位置變化快,為保證焊接質量,需分段設置工藝參數。

(4)卡鉗式全位置自動焊屬于單面焊雙面成形,打底焊接時重點控制背面焊縫成形質量,確保焊縫不產生內凹等缺陷。

(5)不銹鋼管道自動焊焊接時,需進行背面充氬保護,保證根部焊縫成形和避免凹坑、夾渣等缺陷的出現。

(6)卡鉗式全位置自動焊的應用擺脫了對焊工技能的依賴,其焊接質量和效率主要依靠先進的設備和成熟的焊接工藝,降低了勞動強度,保證了焊接質量,提高了施工效率。

(7)通過對卡鉗式全位置自動焊的研究分析,總結了此類工藝焊接的特點和優勢,為后續核電站管道自動焊的推廣應用提供了參考和借鑒。

參考文獻:

夏軍.核電站大口徑不銹鋼薄壁管在役焊接質量控制[J].電焊機,2019,49(4):216-221.

吳承建.金屬材料學[M]. 北京:冶金工業出版社,2009.

靳孝義.三代核電站小徑薄壁不銹鋼管的焊接工藝[J].焊接技術,2017,46(1):39-42.

馮英超.臺山EPR核電站核島安裝工程小管預制自動焊應用技術研究[J].電焊機,2010,40(8):35-39.

劉鳴放.金屬材料力學性能手冊[M].北京:機械工業出版社,2011.

RCCM 2007版S篇,壓水堆核島機械設備設計和建造規則[S]. 2007.