考慮多巡航工況的大型飛機(jī)氣動(dòng)彈性優(yōu)化

李旭陽(yáng) 萬(wàn)志強(qiáng) 王曉喆 楊璐嘉 楊超

(1. 北京航空航天大學(xué) 航空科學(xué)與工程學(xué)院, 北京 100083;2. 北京航空航天大學(xué) 無(wú)人系統(tǒng)研究院, 北京 100083; 3. 中航國(guó)際供應(yīng)鏈科技有限公司 設(shè)備器材事業(yè)部, 北京 102008)

現(xiàn)代大型飛機(jī)一般采用大展弦比機(jī)翼,具有結(jié)構(gòu)輕、柔性大的特點(diǎn),在飛行過(guò)程中會(huì)產(chǎn)生較大的彎扭變形,影響氣動(dòng)力的分布進(jìn)而影響飛行品質(zhì)。 因此,在設(shè)計(jì)和制造飛機(jī)結(jié)構(gòu)時(shí)就需要預(yù)先考慮結(jié)構(gòu)的氣動(dòng)彈性影響,使結(jié)構(gòu)在所需的飛行狀態(tài)下其彈性變形盡可能達(dá)到設(shè)計(jì)的目標(biāo)外形,而機(jī)翼作為飛行器產(chǎn)生升力的重要部件,其結(jié)構(gòu)設(shè)計(jì)是飛行器設(shè)計(jì)過(guò)程中最為關(guān)鍵的環(huán)節(jié)。 航空燃油作為不可再生的一次性能源,如何節(jié)省燃油消耗一直都是航空業(yè)界關(guān)注的熱點(diǎn)問(wèn)題,大多數(shù)航空公司的燃油成本都占到了總成本的40% 以上,如何節(jié)省航空燃油已經(jīng)成為航空公司最關(guān)心的問(wèn)題[1]。

實(shí)際飛行過(guò)程中,飛機(jī)的飛行狀態(tài)是不斷變化的,燃油消耗使得飛行器質(zhì)量不斷減輕,載荷變化使得飛機(jī)外形產(chǎn)生變化,為保證巡航速度和高度不變,推力和迎角也需不斷變化,目前常見(jiàn)的機(jī)翼結(jié)構(gòu)設(shè)計(jì)方法得到的型架外形,沒(méi)有考慮整個(gè)巡航過(guò)程中不同巡航工況的氣動(dòng)載荷差異,在實(shí)際飛行過(guò)程中其真實(shí)外形不能很好地貼近設(shè)計(jì)巡航外形。 此外,考慮飛行器真實(shí)飛行任務(wù)中的飛行剖面,對(duì)飛行器設(shè)計(jì)十分重要。 詳細(xì)分析全飛行剖面多個(gè)飛行狀態(tài)能更準(zhǔn)確地對(duì)其整體性能進(jìn)行優(yōu)化設(shè)計(jì),可以使飛行器在一定的馬赫數(shù)與升力系數(shù)范圍內(nèi)都具有較好的性能。 傳統(tǒng)的單點(diǎn)設(shè)計(jì)通常選取一個(gè)典型飛行狀態(tài)進(jìn)行設(shè)計(jì),然而現(xiàn)代飛行器是多學(xué)科耦合的復(fù)雜系統(tǒng),通常在其他非設(shè)計(jì)狀態(tài)也可能有一些特殊的需求,單點(diǎn)優(yōu)化無(wú)法同時(shí)滿足這些需求,將該單點(diǎn)優(yōu)化結(jié)果應(yīng)用于其他工況,將導(dǎo)致其性能下降。 因此,可以利用多點(diǎn)優(yōu)化的理念將其統(tǒng)一進(jìn)行處理,找到妥協(xié)于眾多工況的一種方法[2-3]。 對(duì)飛行剖面的多狀態(tài)點(diǎn)進(jìn)行細(xì)致分析是實(shí)現(xiàn)精確設(shè)計(jì)的主要途徑,國(guó)內(nèi)外已有大量研究將多點(diǎn)優(yōu)化設(shè)計(jì)思想融入飛行器設(shè)計(jì)工作中。

國(guó)內(nèi),王曉鵬[4]基于遺傳算法對(duì)飛機(jī)氣動(dòng)外形進(jìn)行多點(diǎn)優(yōu)化設(shè)計(jì),有效提高了升阻比。 朱自強(qiáng)和王曉璐等[5-6]對(duì)翼型和機(jī)翼進(jìn)行了雙設(shè)計(jì)點(diǎn)雙目標(biāo)優(yōu)化設(shè)計(jì),提高了升阻比,取得了更好的綜合氣動(dòng)性能。 詹浩等[7]基于線性加權(quán)遺傳算法,進(jìn)行了翼型的多點(diǎn)氣動(dòng)外形優(yōu)化。 林宇和王和平[8]基于遺傳算法多點(diǎn)設(shè)計(jì)優(yōu)化方法,對(duì)飛翼布局飛機(jī)負(fù)彎度翼型進(jìn)行2 點(diǎn)設(shè)計(jì)優(yōu)化,改善了2 個(gè)設(shè)計(jì)點(diǎn)的性能。 劉曉東和楊旭東[9]基于伴隨理論多點(diǎn)梯度算法,對(duì)三維機(jī)翼進(jìn)行多點(diǎn)反設(shè)計(jì),表明該方法具有較好的魯棒性和優(yōu)化效率。 丁存?zhèn)ズ蜅钚駯|[10]基于伴隨方法與響應(yīng)面法,對(duì)翼型進(jìn)行多點(diǎn)設(shè)計(jì),改善了綜合氣動(dòng)性能,提高了魯棒性。 陳學(xué)孔等[11]基于Kriging 代理模型與遺傳算法,對(duì)低雷諾數(shù)翼型進(jìn)行多點(diǎn)優(yōu)化,提升了設(shè)計(jì)范圍內(nèi)性能和翼型飛行穩(wěn)定性。 張德虎等[12]基于遺傳算法對(duì)前加載翼型進(jìn)行多點(diǎn)優(yōu)化設(shè)計(jì),提升了相對(duì)厚度和氣動(dòng)特性。 楊體浩等[13]基于微分進(jìn)化算法,對(duì)混合層流流動(dòng)控制機(jī)翼進(jìn)行了多點(diǎn)氣動(dòng)優(yōu)化設(shè)計(jì),提高了吸氣控制強(qiáng)度,增強(qiáng)機(jī)翼氣動(dòng)特性的魯棒性。 柴嘯等[14-15]基于多島遺傳算法,對(duì)寬體飛機(jī)總體參數(shù)以及發(fā)動(dòng)機(jī)參數(shù)進(jìn)行了多點(diǎn)優(yōu)化,提升了單位時(shí)間燃油效率。 蔣城等[16]基于伴隨方程梯度多單優(yōu)化方法,對(duì)通用研究模型機(jī)翼進(jìn)行了單點(diǎn)、兩點(diǎn)以及多點(diǎn)優(yōu)化設(shè)計(jì),提高了巡航馬赫數(shù),提升了阻力發(fā)散特性的魯棒性。雷國(guó)東和李巖[17]基于粒子群尋優(yōu)方法,對(duì)2 種機(jī)翼模型進(jìn)行了多點(diǎn)氣動(dòng)外形優(yōu)化設(shè)計(jì),顯著改進(jìn)了初始外形氣動(dòng)性能。 劉蕾等[18]基于梯度尋優(yōu)優(yōu)化算法,對(duì)葉型幾何參數(shù)進(jìn)行多工況優(yōu)化,提升了非設(shè)計(jì)工況氣動(dòng)性能。

除了針對(duì)氣動(dòng)外形的多點(diǎn)優(yōu)化設(shè)計(jì),國(guó)外學(xué)者還涉及到了飛機(jī)的結(jié)構(gòu)多點(diǎn)優(yōu)化設(shè)計(jì)。 Toal 和Keane[19]對(duì)翼型和機(jī)翼外形進(jìn)行多點(diǎn)優(yōu)化,結(jié)果表明,雖然在設(shè)計(jì)點(diǎn)處多點(diǎn)優(yōu)化性能不如單點(diǎn)優(yōu)化,但是在非設(shè)計(jì)點(diǎn)上性能得到明顯提升。 Gallar等[20]對(duì)飛行器氣動(dòng)外形多點(diǎn)優(yōu)化設(shè)計(jì)進(jìn)行了研究,將單點(diǎn)優(yōu)化的XRF-1 算例結(jié)果與多點(diǎn)優(yōu)化結(jié)果進(jìn)行對(duì)比,指出合理選取設(shè)計(jì)狀態(tài)點(diǎn)可以在滿足優(yōu)化設(shè)計(jì)需求的同時(shí)降低計(jì)算成本。 Liem[21-22]、Kenway[23]和Martins[24]等利用梯度優(yōu)化算法,對(duì)遠(yuǎn)程寬體飛機(jī)從多個(gè)方面進(jìn)行了多點(diǎn)氣動(dòng)/結(jié)構(gòu)優(yōu)化,提高了非設(shè)計(jì)點(diǎn)的飛行性能,獲得了更好的魯棒性。 Brooks 等[25]使用多點(diǎn)氣動(dòng)/結(jié)構(gòu)優(yōu)化方法,對(duì)3 種不同材料類(lèi)型機(jī)翼進(jìn)行了分析對(duì)比。 以上研究中涉及到結(jié)構(gòu)的多點(diǎn)優(yōu)化方法都是梯度優(yōu)化算法,眾所周知,梯度優(yōu)化算法易受到目標(biāo)函數(shù)的影響,若目標(biāo)函數(shù)存在多個(gè)局部極值,則難以獲得全局最優(yōu)解。 遺傳算法作為一種模擬自然選擇的全局自適應(yīng)概率搜索算法,全局搜索能力強(qiáng),具有一定的優(yōu)越性,對(duì)于存在多個(gè)局部極值的優(yōu)化問(wèn)題,能以較大概率獲得全局最優(yōu)解[26-27]。

綜上所述,國(guó)內(nèi)外眾多學(xué)者針對(duì)飛行器多點(diǎn)優(yōu)化設(shè)計(jì)做了大量研究工作,但大都集中在機(jī)翼翼型或平面外形等氣動(dòng)優(yōu)化,少有面向多巡航工況氣動(dòng)彈性剪裁的研究。 單工況結(jié)構(gòu)優(yōu)化無(wú)法有效考慮整個(gè)巡航過(guò)程的響應(yīng),無(wú)法在維持氣動(dòng)效率的同時(shí)有效降低結(jié)構(gòu)質(zhì)量,易造成反復(fù)迭代,效率低。 針對(duì)這一情況,本文提出了一種多工況氣動(dòng)彈性優(yōu)化方法,并對(duì)大型飛機(jī)復(fù)合材料機(jī)翼進(jìn)行了研究和分析。

1 理論基礎(chǔ)

1.1 氣動(dòng)力計(jì)算與靜氣動(dòng)彈性響應(yīng)分析

歐拉方程的積分形式為

式中:FT= [ρ,ρu,ρv,ρw,ρe],ρ為空氣密度,u、v、w為以直角坐標(biāo)系下的速度分量,e為單位體積的總內(nèi)能;n為面積分的法向單位向量;V為體積分域;S為面積分域;E為通量項(xiàng)。

靜氣動(dòng)彈性響應(yīng)分析方程一般是a-set 位移向量集下建立的,表示為[28-29]

式中:Kaa為剛度矩陣;ˉq為動(dòng)壓;ua為位移向量;Maa為質(zhì)量矩陣;Pa為外加載荷向量;ˉqQaaua為由結(jié)構(gòu)彈性變形引起的氣動(dòng)力增量;ˉqQax ux為由配平參數(shù)(迎角、舵偏角等)所引起的氣動(dòng)力;下標(biāo)a為a-set 位移向量集,即分析集;下標(biāo)x為x-set 位移向量集,即“額外空氣動(dòng)力點(diǎn)”集。

1.2 顫振分析方程

一般有2 種顫振分析方法,即v-g法和p-k法[30]。 其中,p-k法更適用于優(yōu)化分析,并且能夠提供比較接近試驗(yàn)的計(jì)算結(jié)果。p-k法顫振分析方程[28-29]為

當(dāng)減縮頻率接近于0 時(shí),式(3)即可用于發(fā)散速度的計(jì)算[31]。

1.3 復(fù)合材料單元鋪層建模方法

本文所用機(jī)翼結(jié)構(gòu)模型上下蒙皮壁板、前后梁腹板采用復(fù)合材料層合板單元進(jìn)行建模。復(fù)合材料鋪層0°纖維參考方向?yàn)闄C(jī)翼外盒段中弦線方向,采用對(duì)稱均衡鋪層,單層板厚度比例固定。

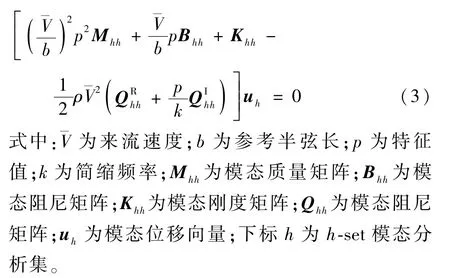

建模中使用的復(fù)合材料單向?qū)訅喊逍阅軈?shù)如表1 所示。

表1 復(fù)合材料單向?qū)訅喊逯饕阅軈?shù)Table 1 Main performance parameters of composite unidirectional laminate

1.4 層合板設(shè)計(jì)失效原則

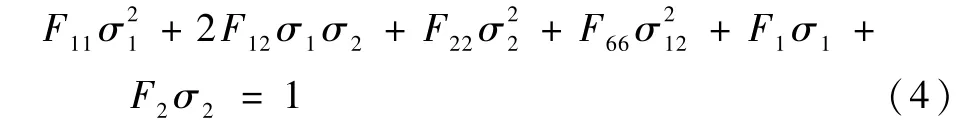

本文使用Tsai-Wu 失效準(zhǔn)則[32]進(jìn)行強(qiáng)度分析,對(duì)平面應(yīng)力狀態(tài)其表達(dá)式可簡(jiǎn)化為

式中:σ1為縱向正應(yīng)力分量;σ2為橫向正應(yīng)力分量;σ12為剪應(yīng)力。

其中:Xt和Xc分別為縱向拉伸和壓縮強(qiáng)度;Yt和Yc分別為橫向拉伸和壓縮強(qiáng)度;Ys為縱橫切強(qiáng)度。

1.5 考慮多巡航工況的遺傳算法

標(biāo)準(zhǔn)的優(yōu)化理論可以用如下方程簡(jiǎn)要概括:

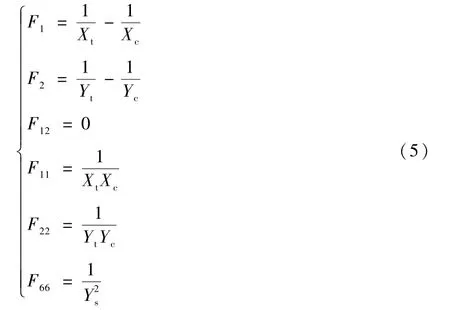

當(dāng)滿足條件式(6)和式(7)時(shí),使得目標(biāo)函數(shù)F(v)取得最小值。

式中:gj(v)為約束指標(biāo)相關(guān)函數(shù);v為設(shè)計(jì)變量向量集;vi為單個(gè)設(shè)計(jì)變量;(vi)lower為設(shè)計(jì)變量下界;(vi)upper為設(shè)計(jì)變量上界;nc為約束個(gè)數(shù);nd為設(shè)計(jì)變量的個(gè)數(shù)。 目標(biāo)函數(shù)F(v)在氣動(dòng)彈性設(shè)計(jì)問(wèn)題中,一般為質(zhì)量,即求滿足條件的設(shè)計(jì)變量vi的集合,使得結(jié)構(gòu)的總質(zhì)量最小;約束條件一般為顫振速度、副翼效率、結(jié)構(gòu)變形、應(yīng)力等靜氣彈和動(dòng)氣彈約束指標(biāo),通過(guò)式(6)進(jìn)行約束,每個(gè)設(shè)計(jì)變量的上下限則通過(guò)式(7)進(jìn)行約束。

為了實(shí)現(xiàn)綜合考慮多巡航工況的機(jī)翼結(jié)構(gòu)優(yōu)化設(shè)計(jì),本文基于遺傳算法,將各個(gè)巡航工況約束函數(shù)及其對(duì)應(yīng)適應(yīng)度函數(shù)進(jìn)行線性加權(quán),可以根據(jù)每個(gè)巡航工況的重要程度賦予不同的權(quán)重,本文中所有巡航工況的權(quán)重系數(shù)相等。

單巡航工況下個(gè)體的適應(yīng)度函數(shù)為

式中:FSC(v)為單巡航工況個(gè)體適應(yīng)度;a為權(quán)重系數(shù);Fo(v)為目標(biāo)函數(shù)的適應(yīng)度;Fr(v)為約束條件的適應(yīng)度。

對(duì)個(gè)體在各個(gè)巡航工況下優(yōu)化之后的適應(yīng)度進(jìn)行線性加權(quán),得到多巡航工況情況下的平均適應(yīng)度FMC(v):

式中:N為參與優(yōu)化的巡航工況總數(shù);FSCk(v)為個(gè)體在第k個(gè)巡航工況下的適應(yīng)度;ck為個(gè)體在第k個(gè)巡航工況下的適應(yīng)度權(quán)重,且滿足關(guān)系式(10):

2 多工況氣動(dòng)彈性綜合優(yōu)化方法

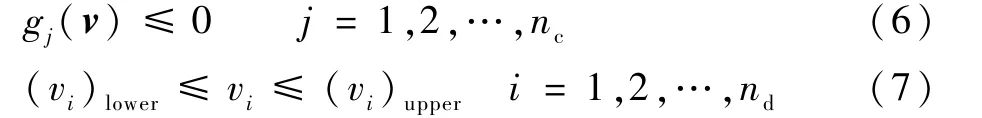

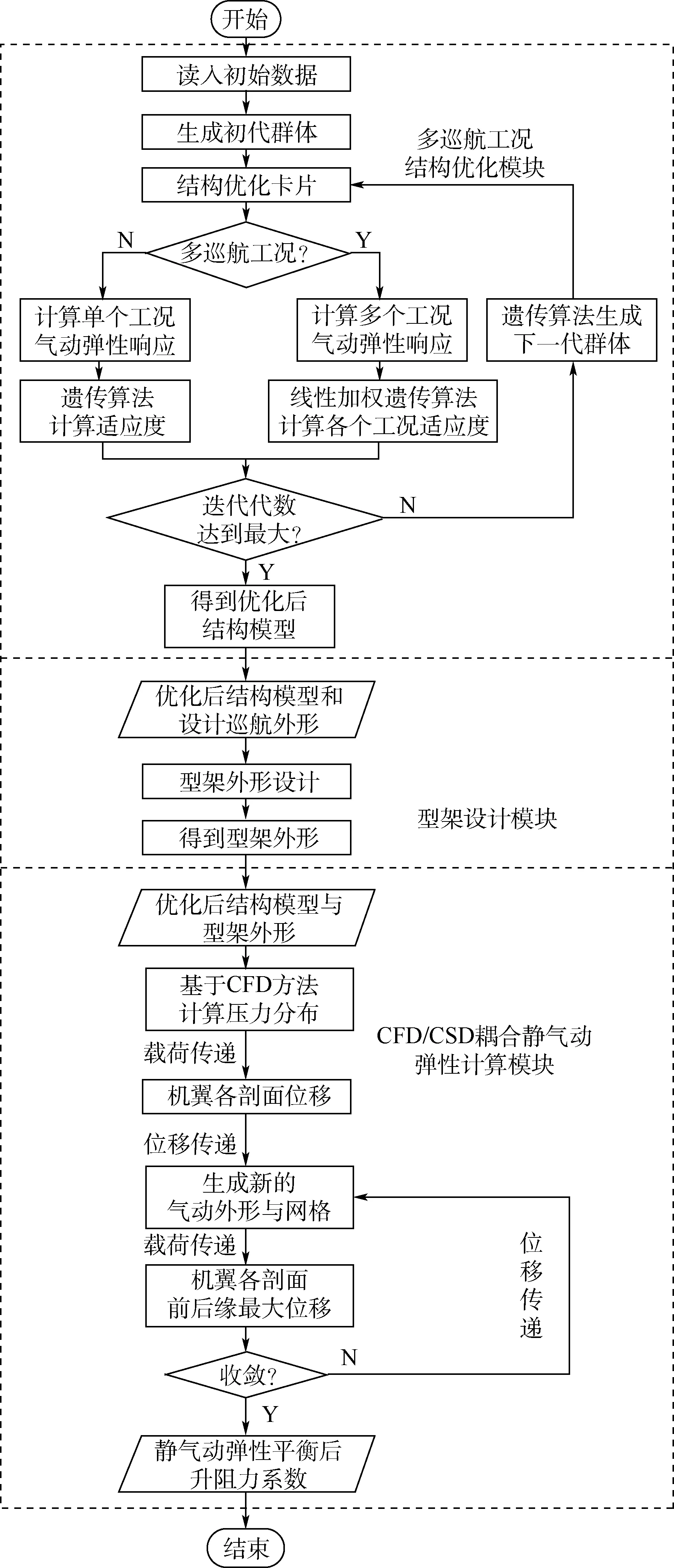

本文的設(shè)計(jì)方法是基于多工況氣動(dòng)彈性綜合優(yōu)化框架實(shí)現(xiàn)的,其具體流程如圖1 所示,可以分為3 個(gè)模塊,包括多巡航工況結(jié)構(gòu)優(yōu)化模塊、型架設(shè)計(jì)模塊以及CFD/CSD 耦合靜氣動(dòng)彈性計(jì)算模塊,具體流程如下。

圖1 多工況氣動(dòng)彈性綜合優(yōu)化框架Fig.1 Synthetical multi-point aeroelastic optimization framework

第1 步 通過(guò)多巡航工況結(jié)構(gòu)優(yōu)化模塊,讀入初始?xì)鈩?dòng)/結(jié)構(gòu)數(shù)據(jù),選定飛機(jī)若干巡航工況,準(zhǔn)備相應(yīng)的優(yōu)化計(jì)算文件,分別對(duì)每個(gè)個(gè)體的不同工況進(jìn)行靜氣動(dòng)彈性響應(yīng)與操縱效率分析以及顫振分析,利用線性加權(quán)遺傳算法計(jì)算各個(gè)工況的適應(yīng)度,以對(duì)群體進(jìn)行評(píng)估,經(jīng)過(guò)迭代之后得到優(yōu)化結(jié)構(gòu)模型。

第2 步 通過(guò)型架設(shè)計(jì)模塊,將第1 步所得優(yōu)化后的結(jié)構(gòu)模型和設(shè)計(jì)巡航外形作為初始數(shù)據(jù)讀入,基于同時(shí)考慮扭轉(zhuǎn)角和彎曲變形的雙變量迭代修正的型架外形設(shè)計(jì)方法,進(jìn)行型架外形設(shè)計(jì),設(shè)計(jì)出與之對(duì)應(yīng)的型架外形。

第3 步 通過(guò)CFD/CSD 耦合靜氣動(dòng)彈性計(jì)算模塊,將多巡航工況結(jié)構(gòu)優(yōu)化模塊所得優(yōu)化后的結(jié)構(gòu)模型和型架設(shè)計(jì)模塊所得設(shè)計(jì)型架外形作為初始數(shù)據(jù)讀入,進(jìn)行CFD/CSD 耦合分析,得到靜氣動(dòng)彈性平衡后升阻力系數(shù)。 至此完成考慮多巡航工況的大型飛機(jī)氣動(dòng)彈性優(yōu)化分析方法整個(gè)框架。

本文在進(jìn)行多巡航工況的結(jié)構(gòu)優(yōu)化時(shí),結(jié)構(gòu)分析基于線性結(jié)構(gòu)有限元方法,氣動(dòng)分析則基于偶極子格網(wǎng)法進(jìn)行求解,并在計(jì)算時(shí)考慮了翼型彎度對(duì)氣動(dòng)力的影響。 優(yōu)化后進(jìn)行型架外形設(shè)計(jì)以及CFD/CSD 耦合靜氣動(dòng)彈性分析時(shí),結(jié)構(gòu)分析仍然基于線性結(jié)構(gòu)有限元方法,氣動(dòng)力則使用基于歐拉方程的CFD 方法進(jìn)行計(jì)算。

2.1 模型描述

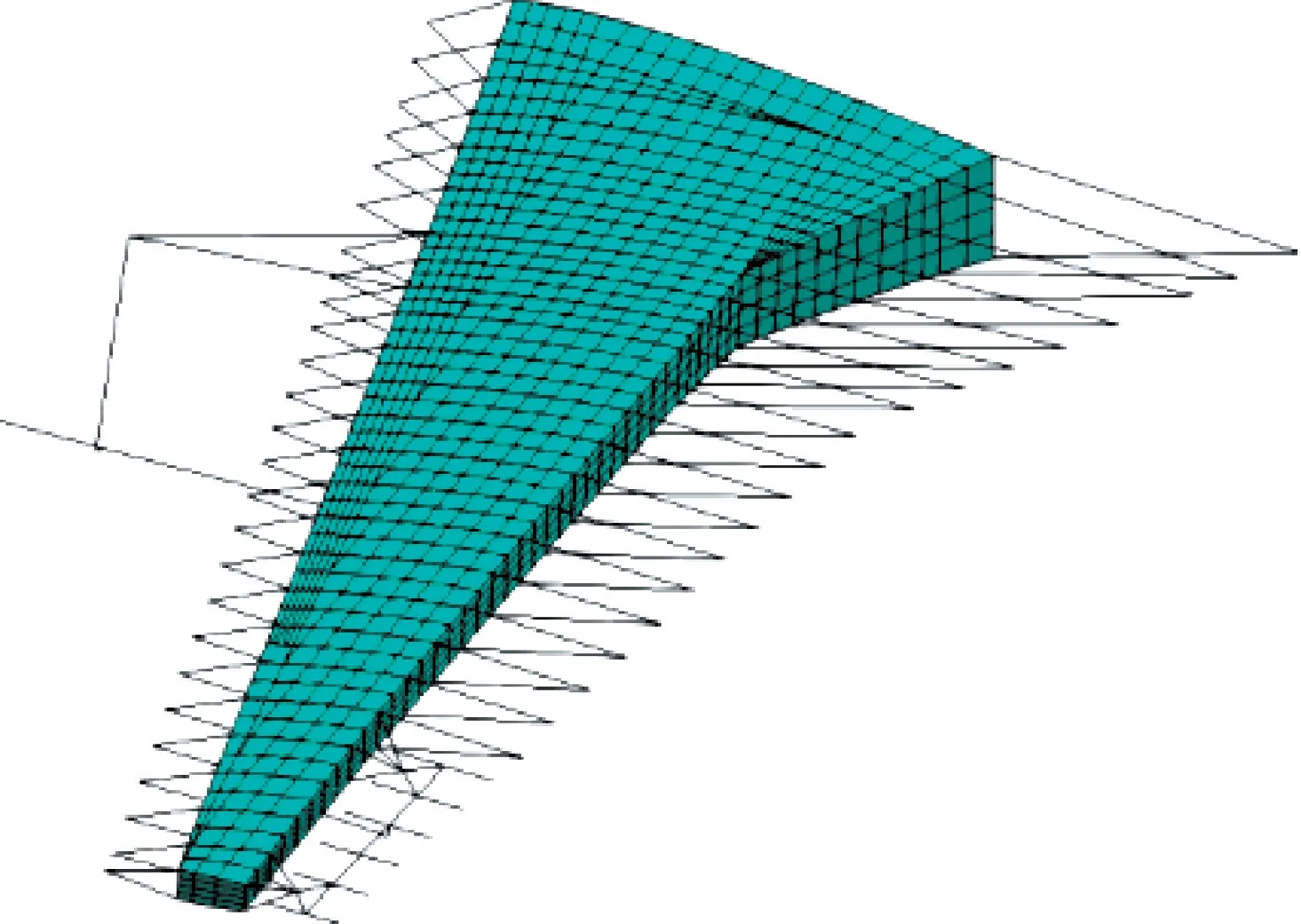

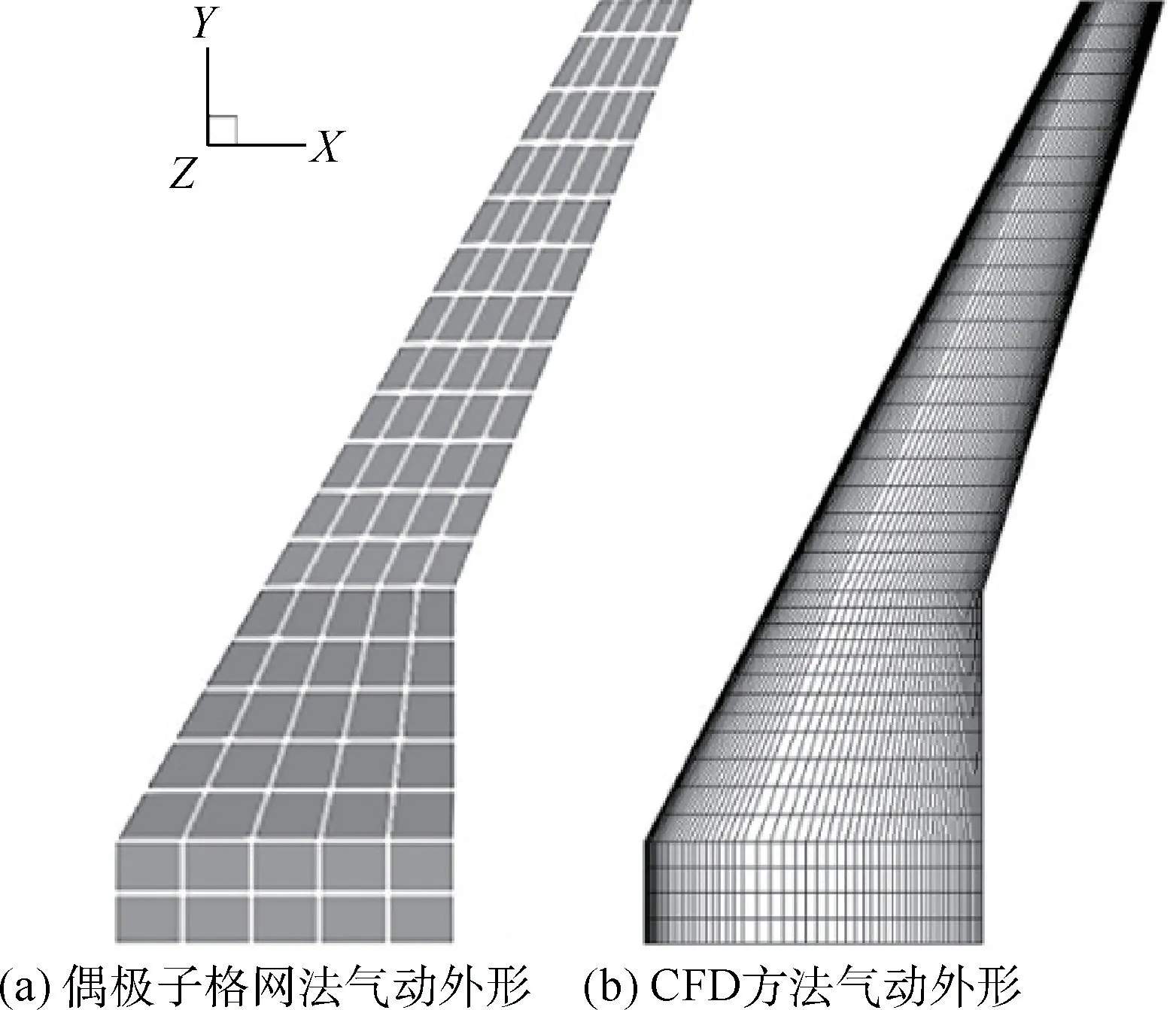

以大型飛機(jī)機(jī)翼為對(duì)象,該雙梁式結(jié)構(gòu)的機(jī)翼半展長(zhǎng)約為16.5 m,這種結(jié)構(gòu)的特點(diǎn)是梁緣條比較強(qiáng),蒙皮比較厚。 該模型有25 個(gè)翼肋,后梁在自翼根起第7 肋處轉(zhuǎn)折,上下蒙皮有11 根桁條。 機(jī)翼上下蒙皮和前后梁腹板使用板單元;前后梁凸緣和上下桁條使用桿單元。 材料為復(fù)合材料。 大型飛機(jī)后掠機(jī)翼結(jié)構(gòu)有限元模型如圖2 所示,偶極子格網(wǎng)法以及CFD 方法氣動(dòng)外形如圖3 所示。

圖2 大型飛機(jī)后掠機(jī)翼結(jié)構(gòu)有限元模型Fig.2 Swept wing structural finite element method model of large aircraft

圖3 機(jī)翼偶極子格網(wǎng)法及CFD 方法氣動(dòng)外形Fig.3 Aerodynamic shape of wing by doublet lattice method and CFD method

2.2 約束條件

優(yōu)化的目標(biāo)函數(shù)設(shè)定為機(jī)翼的結(jié)構(gòu)質(zhì)量最小。 優(yōu)化設(shè)計(jì)中包含3 個(gè)約束條件,分別為靜氣動(dòng)彈性響應(yīng)、結(jié)構(gòu)強(qiáng)度/應(yīng)變與顫振約束,具體約束條件:

1) 2. 5g過(guò) 載 狀 態(tài):uwt≤11% ×l,φ≤3.5°,uwt表示翼尖位移,φ為翼尖扭角,l為半翼展長(zhǎng)度,g為重力加速度。

2) 滾轉(zhuǎn)機(jī)動(dòng):副翼效率η≥65%。

3) 顫振速度:在海平面高度、根部固支的情況下,機(jī)翼顫振速度高于320 m/s。

4) 強(qiáng)度應(yīng)變約束:同時(shí)使用Tsai-Wu 失效準(zhǔn)則與設(shè)計(jì)許用應(yīng)變約束。

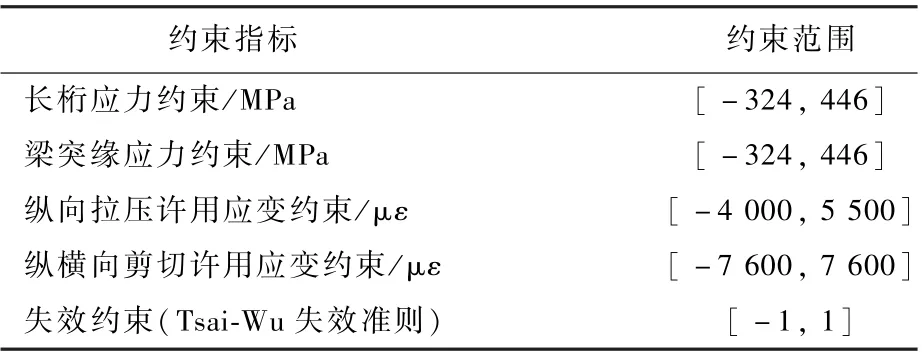

優(yōu)化中強(qiáng)度/應(yīng)變約束條件具體數(shù)值如表2所示。

表2 優(yōu)化中的強(qiáng)度/應(yīng)變約束條件Table 2 Strength/strain constraint conditions in optimization

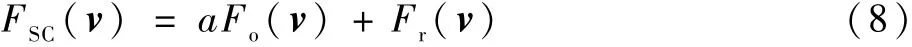

2.3 優(yōu)化策略及設(shè)計(jì)變量

根據(jù)蒙皮壁板的一般設(shè)計(jì)原則和大型飛機(jī)機(jī)翼的受力特點(diǎn),優(yōu)化策略設(shè)置如下:

1) 梁腹板采用[45/ -45]s層合板, +45°與-45°鋪層厚度比例固定為1∶1;機(jī)翼上下蒙皮壁板采用[45/ -45/90/0]s層合板,其中0°、 +45°、-45°、90°鋪層厚度比例固定為5∶2∶2∶1。

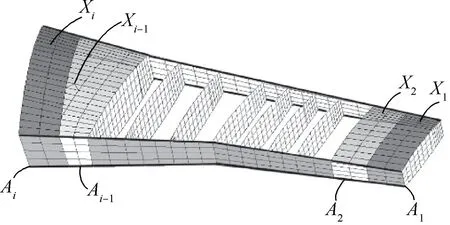

2) 將上下蒙皮、前后梁上下凸緣、前后腹板沿展向皆分為若干區(qū)域,如圖4 所示。 假設(shè)設(shè)計(jì)模型的結(jié)構(gòu)部件對(duì)應(yīng)單元面積(如梁緣條)或厚度(如蒙皮)沿展向是逐漸變化的,但在同一區(qū)域保持為定值,本文設(shè)計(jì)變量選取蒙皮厚度、梁腹板厚度、梁緣條面積等。 鋪層厚度和凸緣面積在機(jī)翼后緣轉(zhuǎn)折點(diǎn)以外向翼尖方向遞減,轉(zhuǎn)折點(diǎn)以內(nèi)向翼根方向遞減。

圖4 機(jī)翼設(shè)計(jì)變量示意圖Fig.4 Sketch map of wing design variables

如圖4 所示,假設(shè)模型共分為i個(gè)區(qū)域,從翼尖到翼根,上蒙皮厚度分別為X1,X2,…,Xi共計(jì)i個(gè)設(shè)計(jì)變量,同理可以對(duì)下蒙皮進(jìn)行設(shè)計(jì);后梁下緣條面積從翼尖到翼根分別為A1,A2,…,Ai共計(jì)i個(gè)設(shè)計(jì)變量,同理可以對(duì)其他緣條面積或腹板厚度進(jìn)行設(shè)計(jì)。 本文中設(shè)計(jì)變量共計(jì)有48 個(gè)。

2.4 多巡航工況優(yōu)化流程

適用于綜合多巡航工況升阻特性的飛機(jī)機(jī)翼結(jié)構(gòu)優(yōu)化方法具體流程如圖1 中“多巡航工況結(jié)構(gòu)優(yōu)化模塊”所示,其中優(yōu)化算法采用線性加權(quán)遺傳算法,利用NASTRAN 進(jìn)行靜氣動(dòng)彈性分析求解。

2.5 CFD/CSD 松耦合靜氣動(dòng)彈性分析

鑒于松耦合思路對(duì)于復(fù)雜問(wèn)題的適用性和有效性,通過(guò)優(yōu)化模塊得到機(jī)翼優(yōu)化結(jié)構(gòu)后,其靜氣動(dòng)彈性分析運(yùn)用CFD/CSD 松耦合迭代方法將氣動(dòng)載荷與結(jié)構(gòu)變形耦合求解來(lái)完成得到,使用MGAERO 求解氣動(dòng)力,使用NASTRAN 進(jìn)行結(jié)構(gòu)分析,分析流程如圖1 中“CFD/CSD 耦合靜氣動(dòng)彈性計(jì)算模塊”所示。

2.6 型架外形設(shè)計(jì)方法

在靜氣動(dòng)彈性分析的基礎(chǔ)上,開(kāi)展飛機(jī)型架外形的設(shè)計(jì)工作是大型飛機(jī)設(shè)計(jì)中的重要內(nèi)容,其直接關(guān)系到飛機(jī)的制造以及最終的氣動(dòng)性能。 本文在反推法[33]和基于扭轉(zhuǎn)角單變量迭代修正方法[34]的基礎(chǔ)上,應(yīng)用了同時(shí)考慮扭轉(zhuǎn)角和彎曲變形雙變量迭代修正的型架外形設(shè)計(jì)方法[35],保證型架外形在設(shè)計(jì)巡航狀態(tài)飛行時(shí),氣動(dòng)性能能夠盡可能恢復(fù)到巡航設(shè)計(jì)狀態(tài)(詳細(xì)流程參見(jiàn)文獻(xiàn)[35])。

3 結(jié)果分析

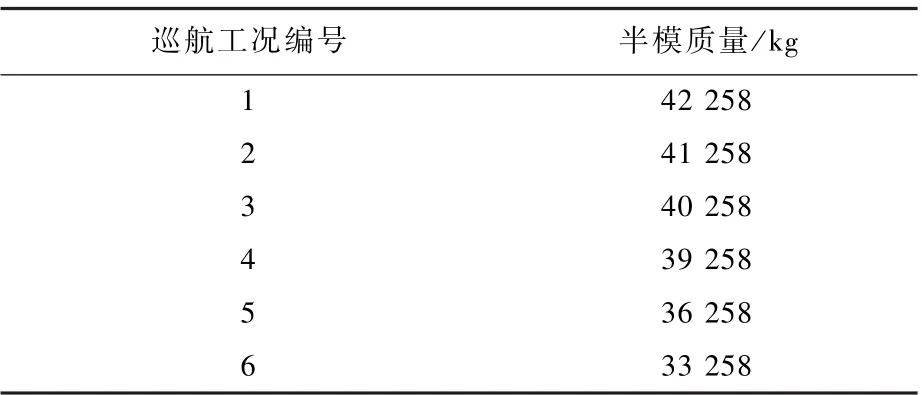

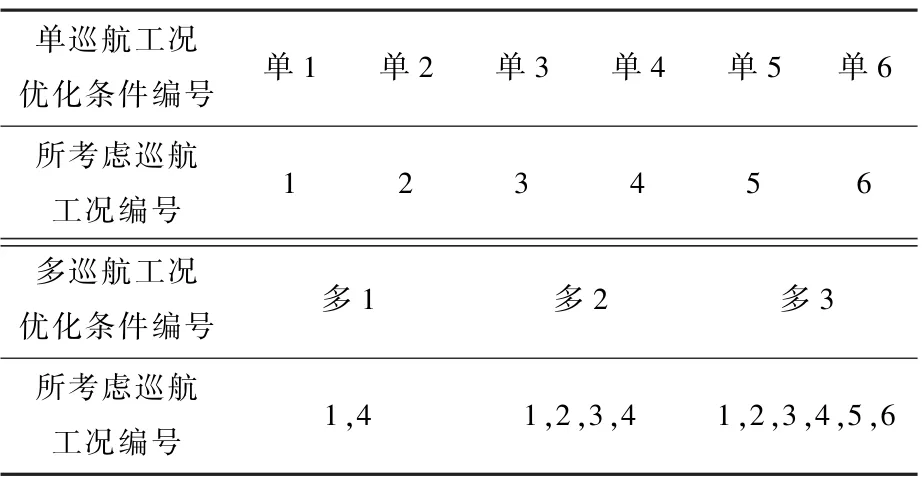

共考慮6 個(gè)不同巡航工況,在同一次巡航任務(wù)中,巡航高度H=11 000 m、巡航馬赫數(shù)Ma=0.785均保持不變,動(dòng)壓ˉq=9 760.1 Pa。 飛機(jī)重量隨著燃油消耗變小,本文算例中,各巡航工況半模質(zhì)量如表3 所示,從巡航工況1 ~巡航工況6,飛機(jī)質(zhì)量逐漸減小。 為了便于說(shuō)明,將不同優(yōu)化條件下所考慮巡航工況列入表4。

表3 各巡航工況半模質(zhì)量分布Table 3 Half model mass distribution of each cruise condition

表4 各優(yōu)化條件所考慮巡航工況Table 4 Cruise conditions considered in each optimization condition

3.1 適應(yīng)度

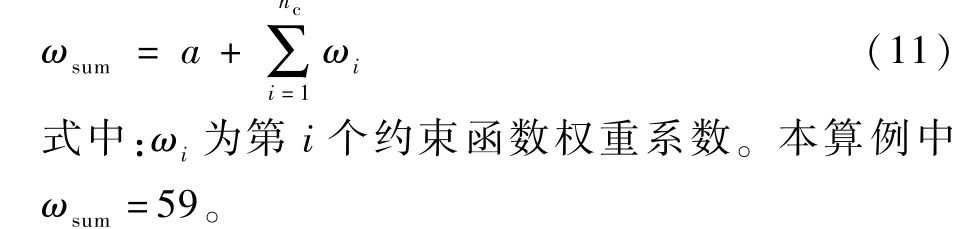

如1.5 節(jié)所述,適應(yīng)度經(jīng)過(guò)正則化處理,本算例包括1 個(gè)目標(biāo)函數(shù)提供的適應(yīng)度以及41 個(gè)約束函數(shù)提供的適應(yīng)度,其權(quán)重系數(shù)之和表示為ωsum,如下:

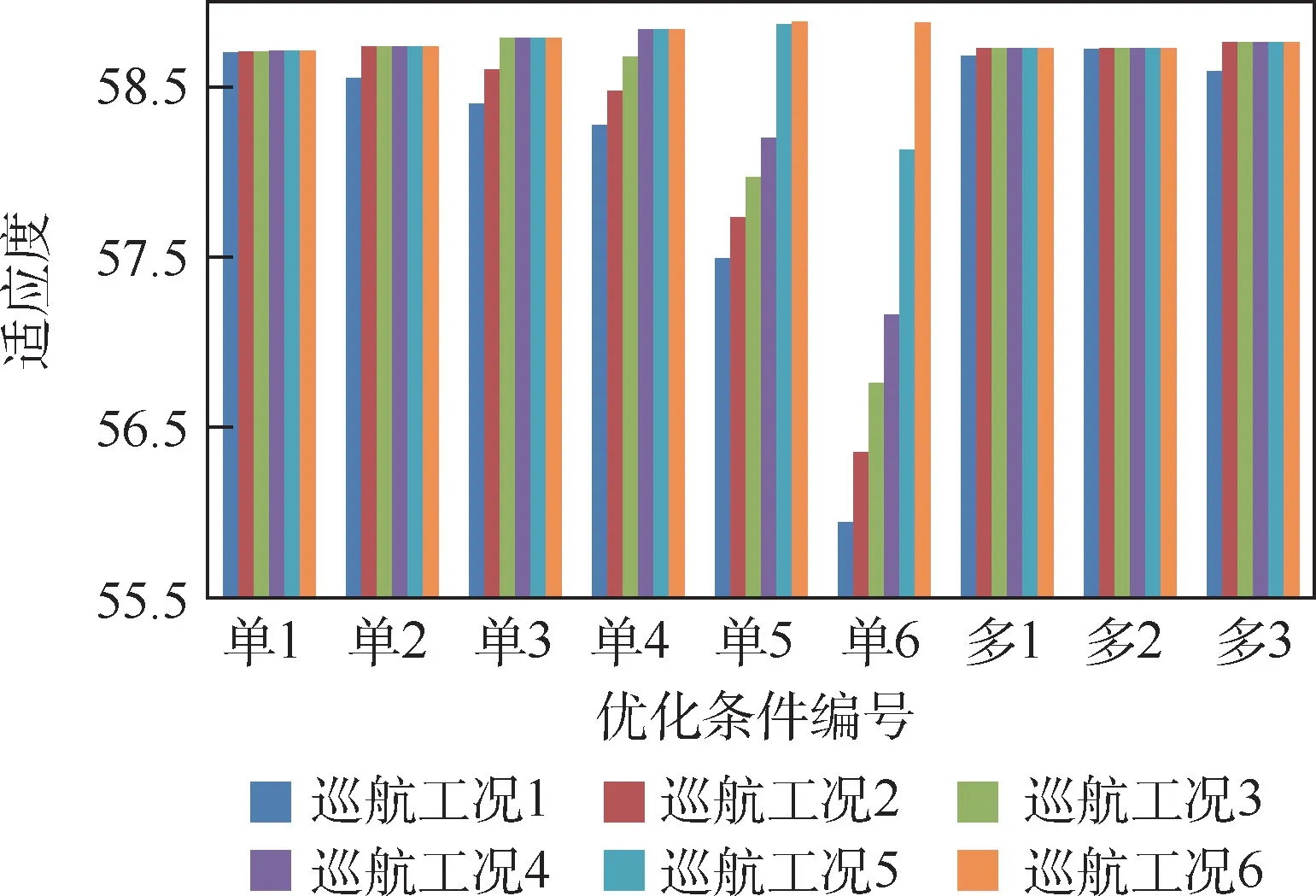

對(duì)6 個(gè)單巡航工況優(yōu)化條件“單1” ~“單6”以及3 個(gè)多巡航工況優(yōu)化條件分別進(jìn)行優(yōu)化計(jì)算,將優(yōu)化后的結(jié)果再分別代入6 個(gè)巡航工況下,得出不同優(yōu)化條件下各工況適應(yīng)度如圖5 所示,不同優(yōu)化條件下平均適應(yīng)度如圖6 所示。 可以看出,單工況優(yōu)化條件下,隨著飛機(jī)重量減小,平均適應(yīng)度逐漸降低,而所有多工況優(yōu)化條件下的平均適應(yīng)度都比適應(yīng)度最高的單工況高,而且隨著工況數(shù)的增加而增加。 從圖5 可以看出,單工況優(yōu)化條件平均適應(yīng)度之所以逐漸降低,是因?yàn)殡S著飛機(jī)重量的減少,偏離優(yōu)化條件的巡航工況適應(yīng)度迅速降低,從而影響了整體適應(yīng)度。 而多工況情況因?yàn)榫C合考慮了多個(gè)巡航工況的情況,各個(gè)巡航工況的適應(yīng)度都保持在較高的值,從而整體適應(yīng)度更高。

圖5 不同優(yōu)化條件下各巡航工況適應(yīng)度Fig.5 Fitness of each cruise condition under different optimization conditions

圖6 不同優(yōu)化條件下所有巡航工況平均適應(yīng)度Fig.6 Average fitness of all cruise conditions under different optimization conditions

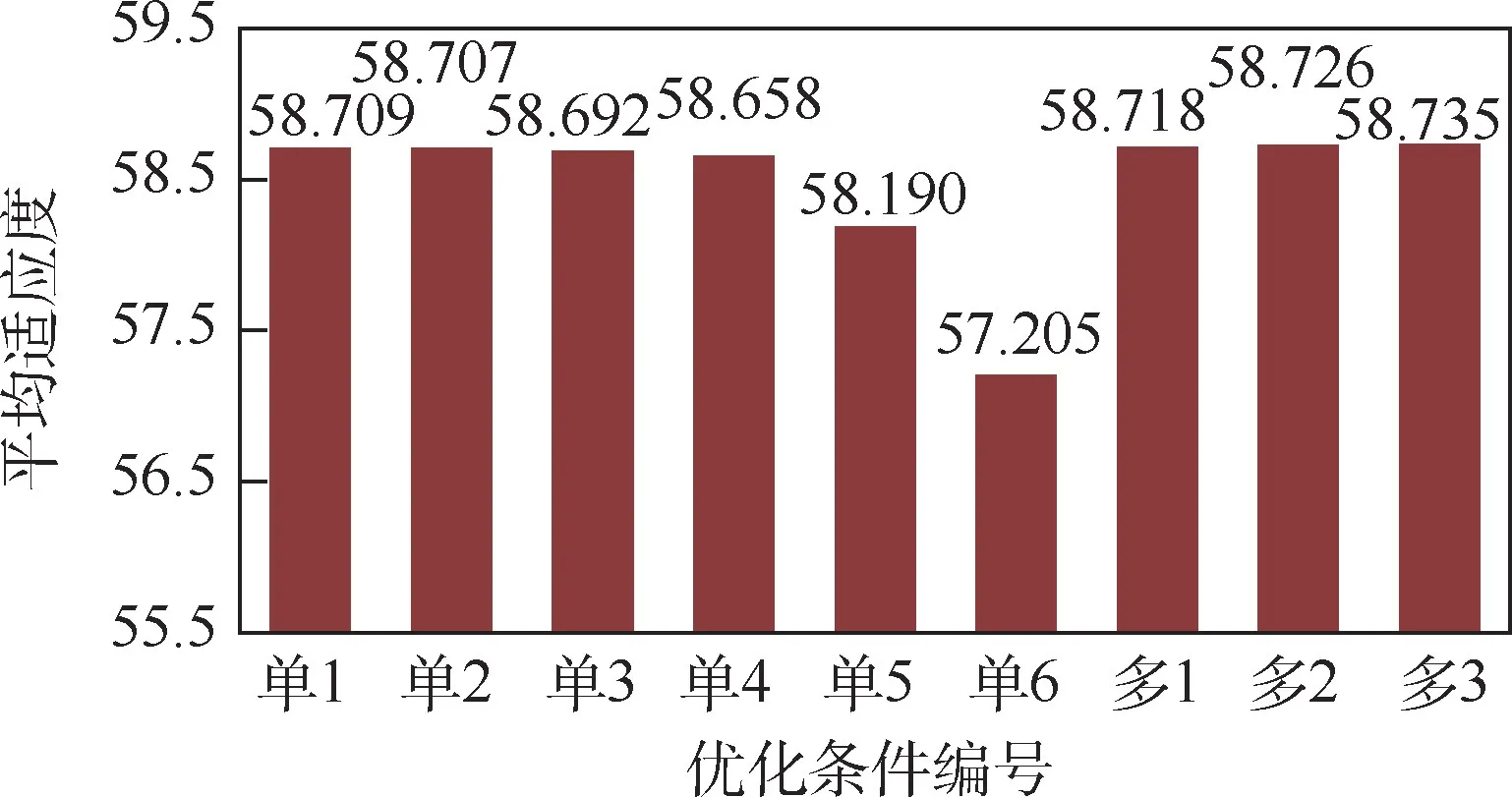

3.2 翼尖位移

翼尖位移變形作為本算例中優(yōu)化時(shí)的一個(gè)重要約束條件,也是研究飛機(jī)氣動(dòng)彈性問(wèn)題的一個(gè)重要參數(shù)。 考察各個(gè)優(yōu)化條件下各巡航工況的翼尖變形,如圖7 所示。 所有的優(yōu)化條件下,對(duì)于巡航“單1” ~“單6”,隨著飛機(jī)質(zhì)量逐漸減小,翼尖位移也逐漸減小。 單工況優(yōu)化條件(“單1” ~“單6”)下,其優(yōu)化時(shí)對(duì)應(yīng)巡航工況的翼尖位移最接近約束位移,對(duì)于質(zhì)量大于優(yōu)化條件的巡航工況,翼尖位移大于約束位移,而且這種現(xiàn)象隨著飛機(jī)質(zhì)量減小越加明顯。 如1.5 節(jié)所述,由于使用罰函數(shù)對(duì)約束條件進(jìn)行處理,翼尖位移超過(guò)約束位移后會(huì)受到“懲罰”,這也是3.1 節(jié)中單工況優(yōu)化條件隨著飛機(jī)質(zhì)量減小適應(yīng)度降低的主要原因;多工況優(yōu)化條件下,質(zhì)量最大的巡航工況“單1”的翼尖位移接近于約束位移,其余巡航工況翼尖位移都低于約束位移。

圖7 不同優(yōu)化條件下各巡航工況翼尖位移Fig.7 Wing tip displacement of each cruise condition under different optimization conditions

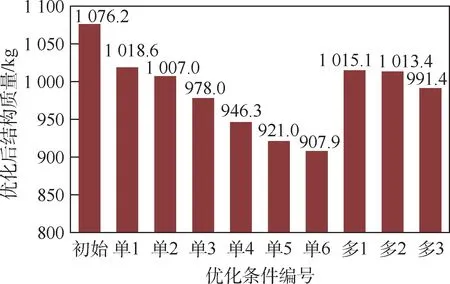

3.3 優(yōu)化后結(jié)構(gòu)質(zhì)量

各優(yōu)化條件下優(yōu)化后結(jié)構(gòu)質(zhì)量分布如圖8 所示,其中“初始”表示優(yōu)化前原始機(jī)翼的結(jié)構(gòu)質(zhì)量。 可知,優(yōu)化后結(jié)構(gòu)質(zhì)量明顯減輕。 其中適應(yīng)度最高的幾個(gè)優(yōu)化條件“單1”、“多1” ~“多3”,隨著優(yōu)化時(shí)考慮工況增加,優(yōu)化后結(jié)構(gòu)質(zhì)量的減重增加。 而其余單工況優(yōu)化條件(“單2” ~“單6”),雖然其結(jié)構(gòu)質(zhì)量減重更多,但是如前面所述,由于其某些工況下翼尖變形超過(guò)約束條件較多,適應(yīng)度較低,因此其優(yōu)化結(jié)果并不優(yōu)于多工況優(yōu)化。

圖8 優(yōu)化后結(jié)構(gòu)質(zhì)量Fig.8 Structure mass after optimization

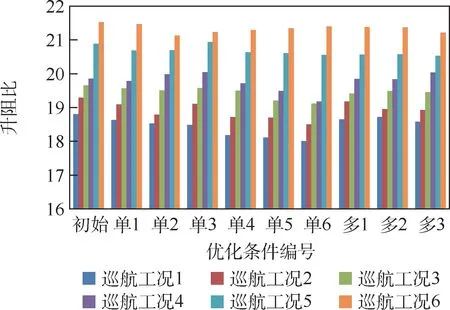

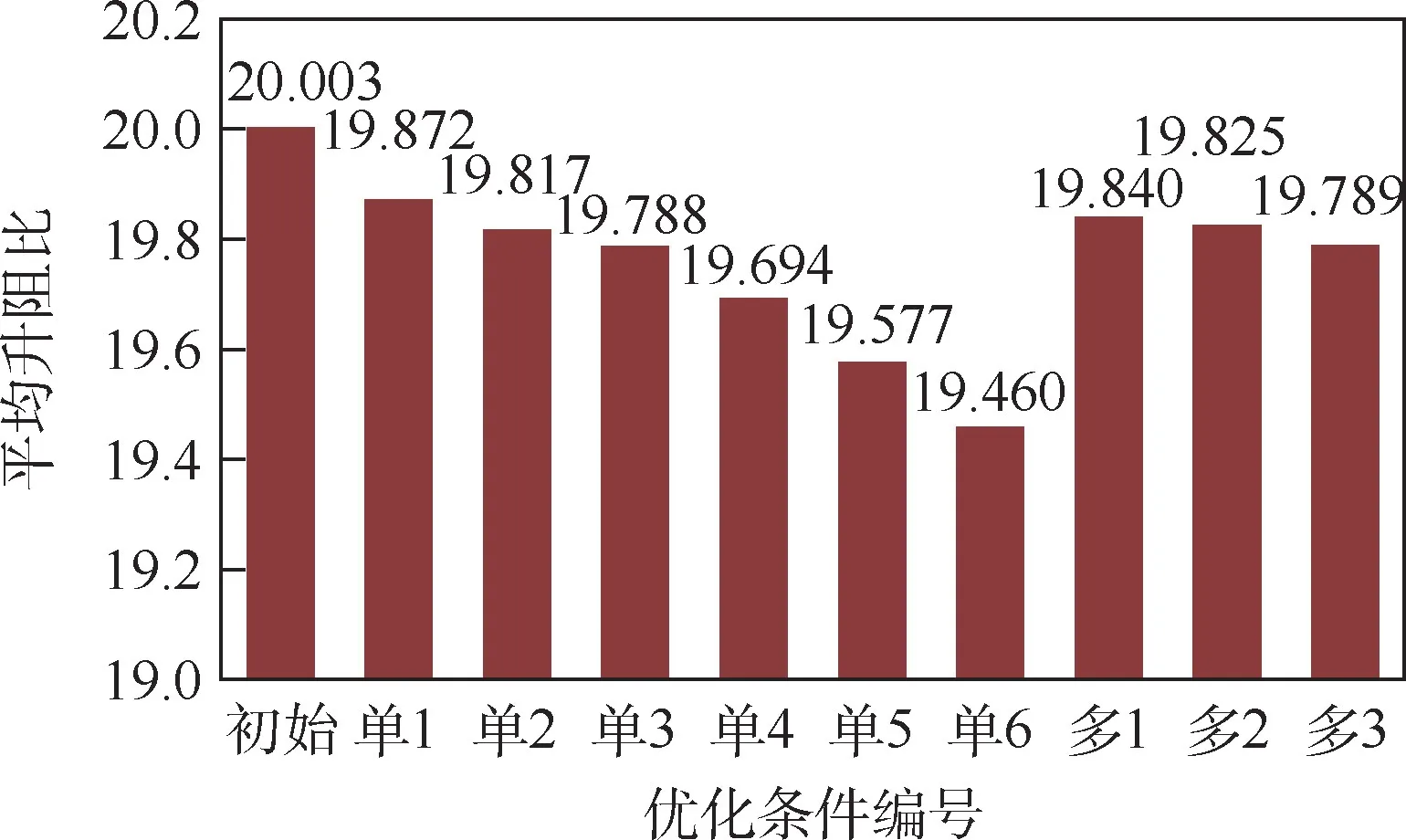

3.4 優(yōu)化后升阻比

基于2.5 節(jié)的CFD/CSD 松耦合靜氣動(dòng)彈性分析方法和2.6 節(jié)的型架外形設(shè)計(jì)方法,計(jì)算得到不同優(yōu)化條件優(yōu)化后機(jī)翼結(jié)構(gòu)在各個(gè)巡航工況下靜氣彈平衡后的升阻比如圖9 所示,加權(quán)平均升阻比如圖10 所示,其中“初始”表示優(yōu)化前原始機(jī)翼的設(shè)計(jì)巡航外形下的升阻比。 可見(jiàn),相對(duì)原始的巡航外形,巡航單工況優(yōu)化條件下,優(yōu)化后機(jī)翼升阻比都有所下降。 隨著飛機(jī)質(zhì)量減小,其平均升阻比減小,且越到后面升阻比下降越劇烈;而綜合多工況優(yōu)化條件下,隨著所考慮的優(yōu)化巡航工況增加,平均升阻比也有下降趨勢(shì),但是這種趨勢(shì)較為緩慢,仍然維持在較高水平。

圖9 不同優(yōu)化條件下各巡航工況升阻比Fig.9 Lift-to-drag ratio of each cruise condition under different optimization conditions

圖10 不同優(yōu)化條件下平均升阻比Fig.10 Average lift-to-drag ratio under different optimization conditions

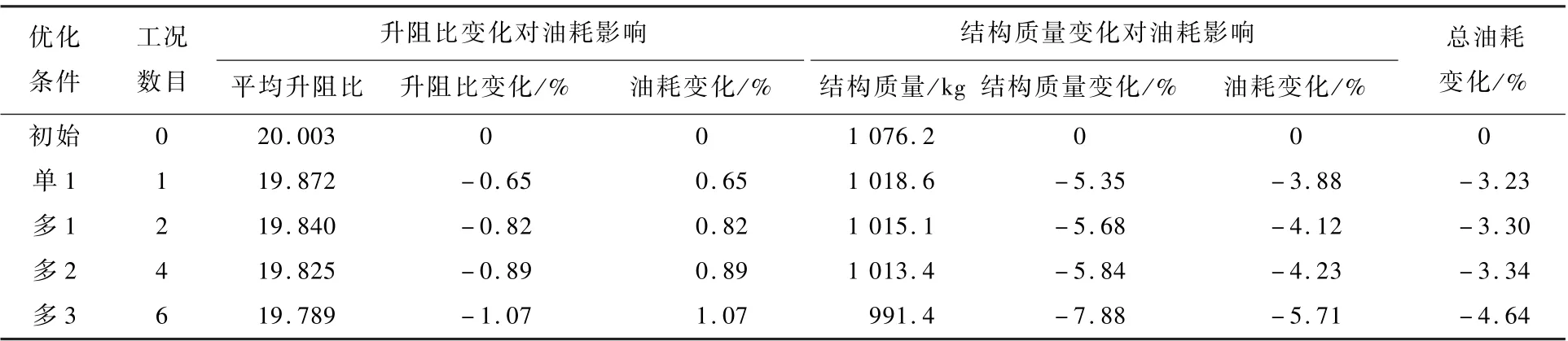

3.5 耗油率變化

根據(jù)文獻(xiàn)[36]知,升阻比提高1%,能使油耗減少1%,而結(jié)構(gòu)質(zhì)量減少1%,油耗減少約為0.7% ~0.75% (本文算例中取0.725%)。 列出原始條件“初始”、單工況優(yōu)化情況“單1”,以及多工況優(yōu)化情況“多1” ~“多3”升阻比變化和結(jié)構(gòu)質(zhì)量變化及其相應(yīng)油耗變化如表5 所示。 可見(jiàn),經(jīng)優(yōu)化后飛機(jī)燃油消耗減少,而且優(yōu)化條件中考慮巡航工況越多,最終燃油消耗減少越多。 綜合考慮多巡航工況優(yōu)化對(duì)于減少燃油消耗、提高飛機(jī)經(jīng)濟(jì)性能有非常優(yōu)異的效果。

表5 優(yōu)化后油耗變化Table 5 Fuel consumption change after optimization

4 結(jié) 論

本文提出的多工況氣動(dòng)彈性綜合優(yōu)化框架可以有效實(shí)現(xiàn)考慮多巡航工況的氣動(dòng)彈性優(yōu)化、型架外形設(shè)計(jì)以及CFD/CSD 松耦合氣動(dòng)彈性分析,使飛行器在不同的巡航工況都具有較好的性能,從而在整體上獲得更好的性能。 本文得出以下創(chuàng)新點(diǎn):

1) 綜合考慮多巡航工況結(jié)構(gòu)優(yōu)化設(shè)計(jì)能得到的比單巡航工況更高的適應(yīng)度,且隨著參與優(yōu)化巡航工況數(shù)目增加而增加。

2) 綜合多巡航工況氣動(dòng)彈性優(yōu)化設(shè)計(jì)能有效減輕結(jié)構(gòu)質(zhì)量,且通過(guò)型架外形優(yōu)化能將多巡航工況優(yōu)化后機(jī)翼的氣動(dòng)性能維持在與設(shè)計(jì)巡航外形相當(dāng)?shù)乃?優(yōu)化后飛行油耗減少,且油耗減少量隨著優(yōu)化時(shí)考慮巡航工況數(shù)量增加而增加。

3) 考慮了所有6 個(gè)巡航工況的優(yōu)化結(jié)果減少了7.88%機(jī)翼結(jié)構(gòu)質(zhì)量,降低了4.64%燃油消耗,有效提升了飛機(jī)經(jīng)濟(jì)性能。