裝船機安全檢測與修復方法研究

黃鍵

摘 要:裝船機作為港口裝卸作業的重要機械設備,對港口生產作業的穩定及安全進行有著至關重要的作業。為了對裝船機的安全狀況進行有效的檢測,本文針對某港口裝船機的外觀和安全裝置、金屬結構探傷及板厚、金屬結構應力、鋼絲繩等方面,提出了裝船機的安全檢測方案,并提出了修復建議,從而保障裝船機的安全作業。

關鍵詞:裝船機;金屬結構;安全檢測

中圖分類號:TH215 ? ? ? ? 文獻標識碼:A ? ? ? ? ? ?文章編號:1006—7973(2021)07-0143-02

裝船機是用于散貨碼頭裝船時使用的大型散貨機械,主要由俯仰機構、行走機構、臂架機構、溜筒機構等組成。裝船機在港口等一些大宗散料集散中心的工作場景中發揮著重要的作用。隨著現代海洋運輸的快速發展,裝船機作為散貨碼頭的重要裝卸和運輸設備,其性能優劣會對整個散貨運輸的運作過程和生產效率產生很大的影響。由于裝船機需要承受較大的工作載荷,并且所處的環境較為潮濕容易受到腐蝕,因此對裝船機的安全檢測尤為重要[1]。

1裝船機檢測方法

裝船機的安全檢測是裝船機安全評價的基礎,為了得到裝船機的狀態情況,必須對裝船機進行安全檢測[2]。裝船機的安全檢測項目繁多,根據實際情況可以簡單地分為常規檢測和特殊檢測。常規檢測主要是根據國家頒布的安全技術檢驗大綱和企業的檢測規程來實行的,主要包括:零部件的安全檢測,包括吊鉤、鋼絲繩、卷筒、滑輪、制動器等;金屬結構的安全檢測,包括焊縫檢測、連接件檢測、結構安全保護檢測等;電氣裝置檢測,包括供電電源、斷路器、控制電路、電線電纜等;安全保護裝置檢測,主要包括超載保護器、力矩限制器、連鎖保護裝置、防風裝置等。

特殊檢測是在常規檢測的基礎上針對常規檢測出現的問題進行深入檢測。特殊檢測一般要使用檢測儀器,常見的主要有:焊縫無損探傷檢測、金屬結構厚度測量、金屬結構應力測試、承重結構受力性能核算、零部件性能核算等。

2 某碼頭裝船機的檢測方案

現某公司在某碼頭有兩臺門架行走式裝船機,為便于今后有計劃、有針對性地對該機進行維修、維護和改造,有必要對該機的現狀進行了解,并對其進行分析研究。該裝船機的額定生產能力為6000t/h,裝卸的物料為10~300mm的煤,行走機構的速度為0~30m/min,變幅機構的速度為0~8m/min。結合實際情況現主要對裝船機的以下幾個方面進行檢測:外觀和安全裝置的檢測、主要金屬結構探傷及板厚檢測、金屬結構靜應力和動應力檢測、鋼絲繩檢測。

(1)外觀和安全裝置的檢測較為簡單,主要通過觀察裝船機的外表狀況和檢查各工作機構安全保護裝置是否正常工作。

(2)對于裝船機主要金屬結構探傷以及板厚的檢測可采用超聲波探傷法。焊接對頭內部缺陷分級應符合現行國家標準的規定,來評判該焊是否合格。一般的焊縫中常見的缺陷有:氣孔、夾渣、未焊透、未熔合和裂紋等。

(3)裝船機金屬結構的應力檢測可以采用電測法,即使用電阻應變片的測量方法。將電阻應變片貼到被測物體上,它會隨著被測物體的變形而伸縮,從而其電阻會相應地發生變化。通過電阻應變儀測量電阻的變化并換算為模擬電信號,用記錄儀記錄此電信號再作分析和處理。

(4)對鋼絲繩的檢測可以采用電磁無損檢測法。鋼絲繩是磁性材料,對其施加一定磁場,使所有載荷材料具有同等的低量級磁能量,如果載荷材料沿鋼絲繩軸向等量均勻連續分布,則任意單位體積的磁能量也是均勻分布的[3,4]。當鋼絲繩出現斷絲、銹蝕、磨損等損傷時,在周圍就會產生散漏磁場。

3 檢測結果

在對兩臺送檢裝船機進行檢測的過程中,外觀、安全裝置以及主要構件板厚探測中均無問題,但在使用超聲波對主要金屬結構進行探傷時,發現兩臺機器均出現了焊縫未合格的現象,且原因為未焊透。為準確評估送檢裝船機的工況,需要對其進行動靜應力檢測和俯仰鋼絲繩無損檢測。

3.1靜應力檢測

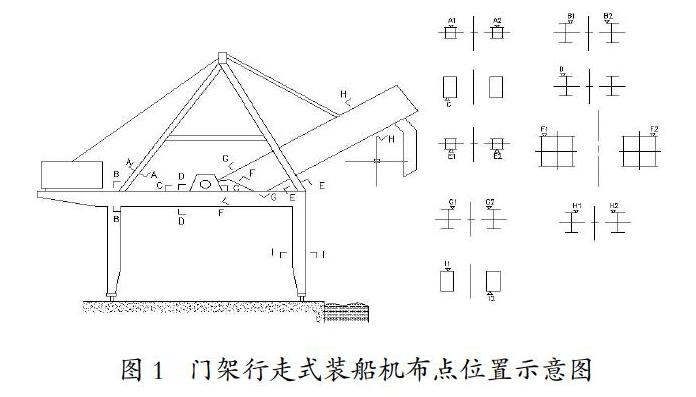

為準確檢驗主要結構件在靜態試驗載荷作用下承載能力,以1號送檢裝船機為例,在主要受力構件上最大受力截面布置測點,如圖1所示。

在載荷為空載的情況下,臂架分別設為未伸出、伸出至最大以及收縮狀態,調整俯仰夾角為0°、15°以及-5°。臂架在初始狀態,儀器調零,開始負載運行,分別到達指定位置穩定后讀數。最后,臂架回原位置狀況,儀器回零。

按靜載應力測試工況,測試結果顯示:主要受力結構件在空載狀態下,設備處于臂架未伸出,俯仰0°狀態時,最大靜應力部位為臂架左側根部上翼板G1測點處,其最大靜應力值為93.87MPa。

3.2動應力檢測

為檢測該機主要構件在動態試驗載荷作用下的承載能力,同樣以1號送檢裝船機為例,選取主要構件上靜應力較大且動態響應較明顯的部位,本次動載應力檢測選擇5個測點,編號為圖1的A2、E2、F2、G1、G2。

動應力檢測時的四種工況分別為:臂架收縮,俯仰+10°,空載;臂架收縮,俯仰+10°,帶載;臂架外伸,俯仰+10°,帶載;臂架收縮,俯仰+10°,帶載。實際載荷最大流量:4900t/h。臂架伸縮位置:14.6m。測試循環程序為:裝船機臂架收起在84°初始位置,儀器調零,停留一段時間;然后分別到達上述4種工況位置處停留;最后,回初始位置;儀器回零。同時記錄全過程應力變化曲線。

按動載應力測試工況,測試結果顯示:主要受力構件在4900t/h試驗載荷作用下,引起的最大動應力部位為臂架左側根部上翼板G1測點處,其動態應力峰值為81.48MPa,動應力穩定值為70.98MPa,對比值為1.15。

3.3俯仰鋼絲繩無損測試

由于鋼絲繩的工作環境較為惡劣,且內部結構一旦損壞就不可修復,斷裂后將會造成極為嚴重的安全事故,因此需要對兩根φ40mm的俯仰鋼絲繩進行無損檢測。

經檢測后,得到了左右兩側鋼絲繩的整繩檢測波形圖,如圖2和圖3所示。

從圖中可以看出,兩根鋼絲繩的LMA曲線走勢基本一致,起伏和雜波都比較大,說明兩根鋼絲繩均存在著明顯的銹蝕、磨損和斷絲等損傷。特別是右側繩在46~50米區域存在集中斷絲。經分析:左繩LMA(金屬橫截面積損失)最大值在5.2米為3.24%;右繩LMA(金屬橫截面積損失)最大值在58.2米處為4.03%。左側繩發現31根斷絲;右側繩發現64根斷絲。兩側鋼絲繩均未合格。

4 結語

在經過對兩臺送檢裝船機進行外觀和安全裝置、主要金屬結構超聲波探傷、主要構件厚度、主要承載機構結構動靜應力以及俯仰鋼絲繩等方面的檢測后,可以認為該裝船機是按照額定載荷設計制造的。為使其運行安全可靠,使用壽命長,需要對其檢測不合格的部位進行及時修復。由于兩臺送檢機器均出現了未焊透的不合格焊縫。對接焊縫需要熔透,焊縫表面打磨光滑。由于鋼絲繩損壞程度較大,故建議將鋼絲繩報廢,更換新鋼絲繩,確保機構使用安全。

參考文獻:

[1]劉慶平.港口門座起重機金屬結構缺陷分析及設備管理對策[J].中國水運(下半月),2017,17(07):143-146.

[2]李華軍.裝船機俯仰振動故障分析與處理[J].設備管理與維修,2021(Z1):96-97.

[3]郭棟.電磁無損檢測技術在裝船機俯仰鋼絲繩檢測中的應用[J].機電信息,2019(32):96-97.

[4]李巖.基于TCK的裝船機鋼絲繩損傷定量檢測及分析[J].設備管理與維修,2019(05):72-74.