后裝式餐廚垃圾車上料機構強度分析及測試

閆澤雙 孫國明 孫照成 張桂昌

1.煙臺海德專用汽車有限公司 山東煙臺 264000

2.中國民航大學 天津 300000

隨著社會經濟的發展,人們對于物質文化環境的需求日益提高,以政府職能的轉變、環衛市場逐步釋放為背景,環衛市場容量在2020年達到2 000億元,上海、深圳等地率先實施垃圾分類,餐廚垃圾和濕垃圾作為單獨的垃圾分類存在數量巨大、含水率高、易腐敗產生毒素和惡臭氣體等特點,其運輸過程中的“跑冒滴漏”成為影響城市市容市貌的重要因素,傳統的側裝式餐廚垃圾車以及后裝式垃圾車已無法滿足需求,后裝式餐廚垃圾車應運而生,并逐漸受到市場的青睞。

后裝式垃圾車的上料機構作為該車的主要功能實現機構,使用頻繁,是設計過程中最主要的關注點。本文針對上料結構上料過程做了動力學計算模型,得到相應的載荷曲線,選取其中受力最大的四個位置進行了靜力學分析,并應用動靜態應力應變儀對應力較大區域進行了應力應變測試,印證了計算模型的準確性,以計算模型中的最大應力作為結構校核的最終應力,為后期結構優化提供數據支撐。

1 工作過程分析

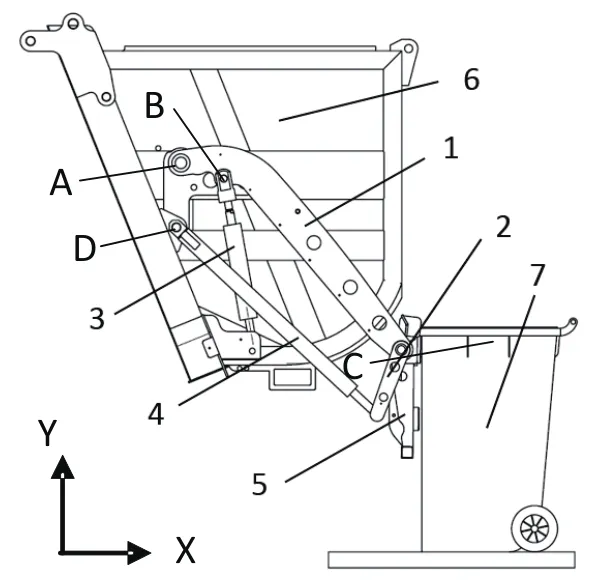

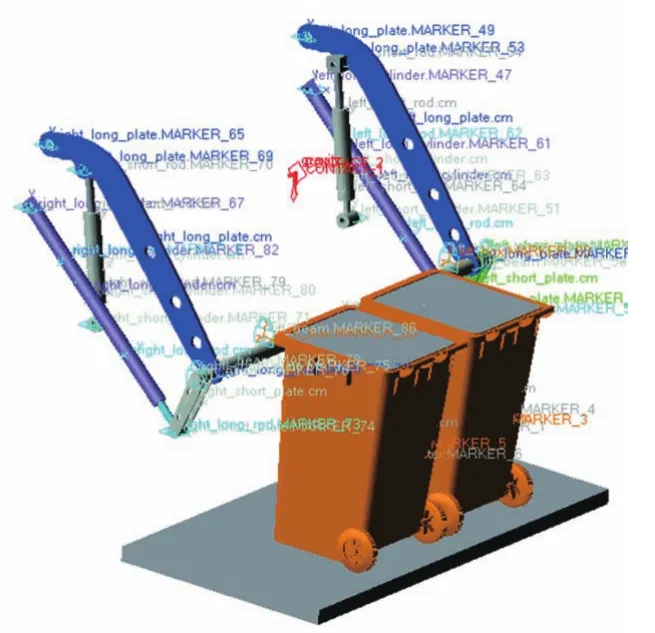

后裝式垃圾車的上料機構為一個平行四連桿機構,結構簡圖如圖1所示,分別由舉升桿、翻轉桿、舉升油缸、翻轉油缸、垃圾桶固定支架等結構組成,其主要運動副包括:舉升桿與箱體轉動副、舉升缸活塞桿與舉升桿轉動副、舉升缸與箱體轉動副、舉升桿與垃圾桶固定支架轉動副、翻轉油缸與箱體轉動副、翻轉桿與垃圾桶固定支架固定副、舉升缸與翻轉缸各自活塞缸和油缸之間滑動副。左右兩側共建立7個固定副、12個轉動副、4個滑動副,動力學模型如圖2所示。

圖1 上料機構簡圖

圖2 機構動力學模型

對油缸與活塞桿的4個滑動副施加運動驅動,提升機構提升垃圾桶和翻轉垃圾桶,以速度的形式驅動,經過測量,垃圾桶提升總共需要12.4 s,活塞桿伸出233 mm,垃圾桶翻轉總共需要9 s,活塞桿伸出549 mm,將其運動速度簡化為加速-勻速-減速的過程,使用STEP函數定義驅動速度,函數如下:

舉升缸的速度驅動函數:

step(time,0,0,2,0)+step(time,2,0,4,21.6)+step(ti me,4,0,13.2,0)+step(time,13.2,0,14.4,-21.6)

翻轉缸的速度驅動函數:

step(time,0,0,14.4,0)+step(time,14.4,0,16.4,78)+step(time,16.4,0,20.4,0)+step(time,20.4,0,23.4,-78)

該模型中結構件密度為7 800 kg/m3,垃圾桶密度為900 kg/m3,垃圾桶中的垃圾密度為1 000 kg/m3,假設提升垃圾桶和翻轉垃圾桶時,桶內的垃圾不撒漏,不減少。仿真計算后提取ABCD載荷曲線如圖3~圖6所示(ABCD四個位置詳見圖1)。

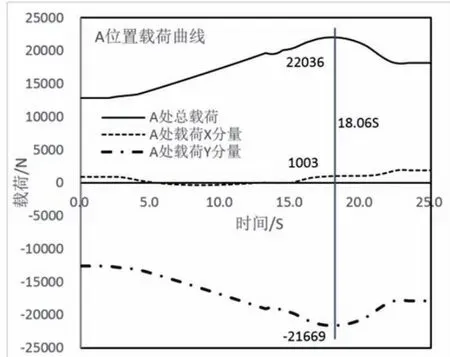

圖3 A位置載荷曲線

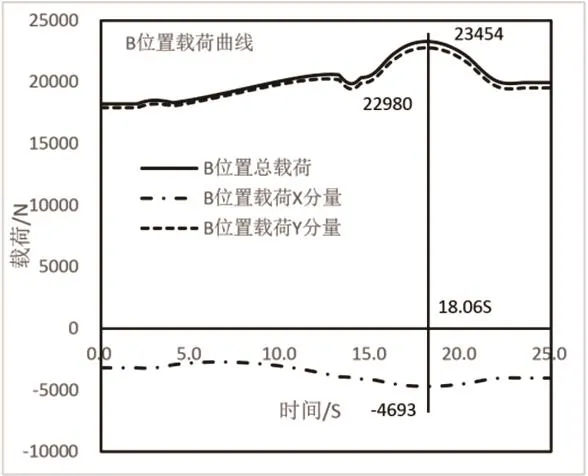

圖4 B位置載荷曲線

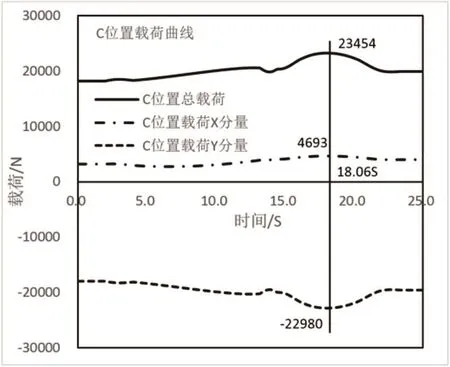

圖5 C位置載荷曲線

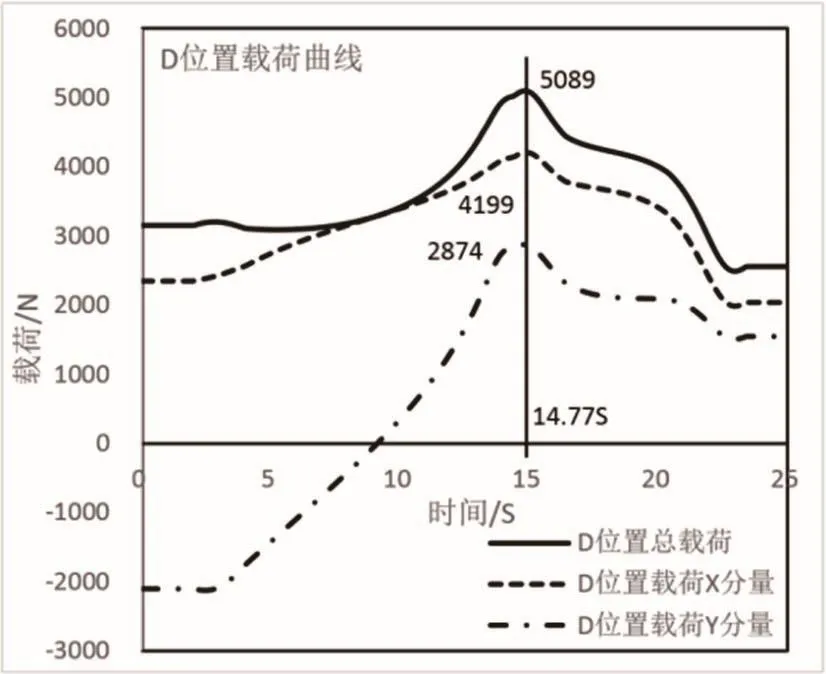

圖6 D位置載荷曲線

從各運動副之間的載荷曲線可以看出,A位置載荷最大的點位于18.06 s,載荷大小為22 036 N,其中X方向為1 003 N,Y方向為-21 669 N;B位置載荷最大的點位于18.06 s,載荷大小為23 454 N,其中X方向為-4 693 N;Y方向為22 980 N;C位置載荷與B位置相同,大小相同,方向相反;D位置載荷最大點出現在14.77 s,載荷大小為5 089 N,其中X方向為4 199 N,Y方向為2 874 N;D位置在18.06 s時,載荷大小為4 223 N,其中X方向為3 652 N,Y方向為2 120 N,載荷相差較小,且ABC三個位置與D位置相互影響比較小,因此計算時不考慮最大載荷出現在不同時刻的問題,將各位置最大載荷同時作用在箱體相對應位置。

2 靜力學分析

2.1 箱體靜力學分析

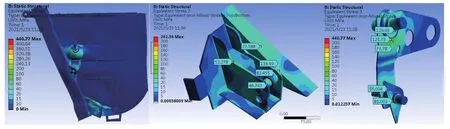

簡化箱體模型中的小結構,去除非重要部分的圓角、小孔等特征,將數模導入至Workbench。對各零部件設置材料屬性,各零部件均采用Q235B制作,其密度為7 800 kg/m3,泊松比為0.3,屈服強度為235 MPa,抗拉強度不低于375 MPa,許用應力按235 MPa計算,薄壁零部件簡化為殼體,建立實體之間的接觸、殼體與殼體之間的接觸、殼體與實體之間的接觸。殼體文件劃分面網格,實體零部件劃分以六面體網格為主的非結構化網格,對重點應力考察區域的零部件設置網格尺度為2 mm,對非重點考察區域的零部件設置網格尺度5 mm,共形成681881個網格,33 343 279個節點。約束結構的上下底面,并對相應位置施加第1節得到的載荷。計算后得到應力云圖如圖7所示。

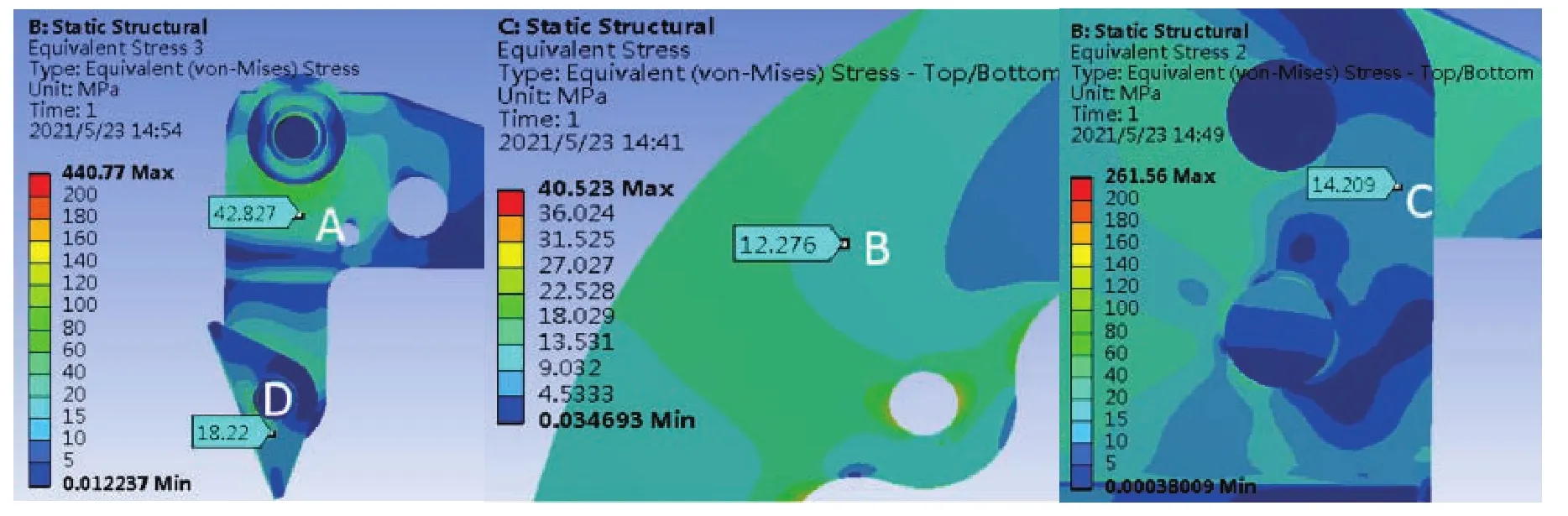

圖7 箱體A C D三位置應力云圖

從應力云圖分析,除去應力奇點440.77 MPa,A區域最大應力為129.93 MPa,安全系數為1.8,D區域最大應力為85.003 MPa,安全系數為2.7,C區域最大應力為136.99 MPa,安全系數為1.71。

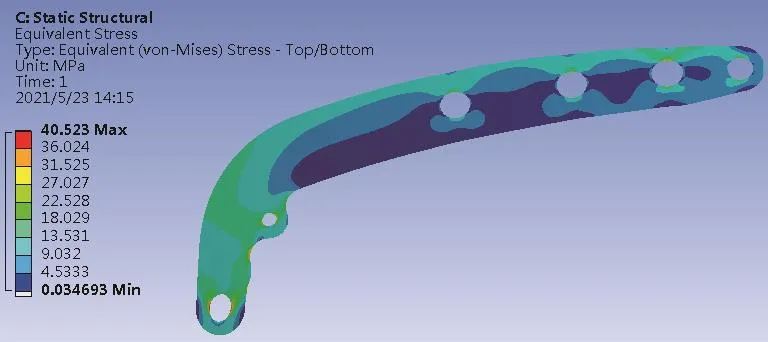

2.2 舉升桿靜力學分析

與2.1節方法相同,建立舉升桿應力計算模型,網格尺度設置為2 mm,共形成47 581個網格,48 539個節點,施加第1節得到的載荷,計算后得到應力云圖如圖8所示。

圖8 舉升桿 B位置應力云圖

從應力云圖分析,B區域最大應力為40.52 MPa,安全系數為5.8。

3 應力應變測試

根據第2節中得出的應力計算結果,選取對應位置進行應力應變測試,主要采用設備為動靜態應力應變儀、應變花等,選取ABCD四個位置周邊應力較為均勻區域進行測試,應變片粘貼位置如圖9所示。

圖9 應變測試位置

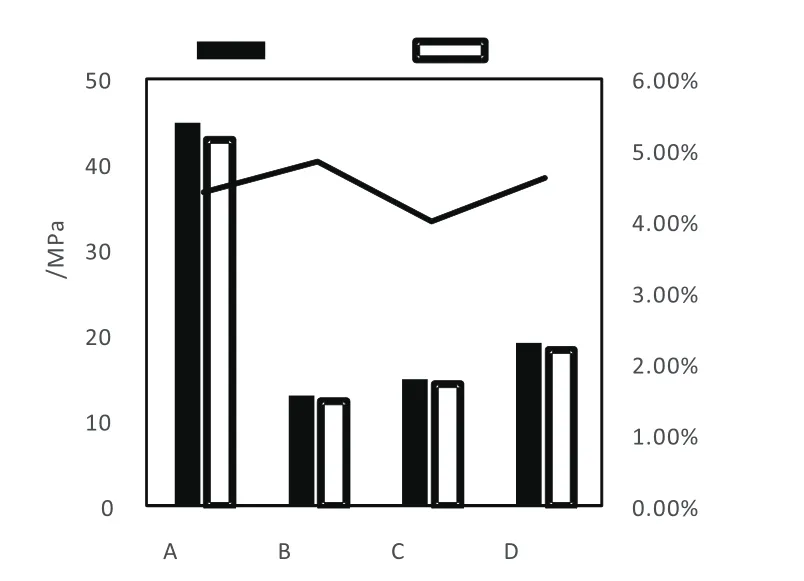

將垃圾桶內裝滿水,測試整個垃圾桶提升過程及垃圾桶翻轉過程中的X、Y、45°三個方向的應變,并依據二向胡克定律計算得出最大主應力與最小主應力,再依據第四強度理論計算得到米塞斯應力。對比同一時間同一位置處的測試應力與計算應力,誤差在5%以內,證明了靜力學計算的模型的準確性,測試位置對應計算應力圖及測試應力與計算應力對比如圖10、圖11所示。

圖10 ABCD測試點對應計算應力

圖11 測試與計算應力對比圖

4 結語

本文應用Adams及Workbench完成了后裝式無泄漏餐廚垃圾車垃圾桶提升機構的動力學模型載荷提取和靜力學強度計算,對比應力應變測試結果與計算結果,印證了計算模型的準確性。根據靜力學計算的結果可知,目前該機構強度滿足使用要求,安全系數分別為A區域1.8,B區域5.8,C區域1.71,D區域2.7,B區域與D區域存在輕量化的空間。