電鍍鋅工序降低能源消耗的研究

周林濤 江鶴群 陳瑩瑩

(武鋼有限公司冷軋廠 湖北 武漢:430080)

隨著國家政策的調控和市場經濟的發展,節能減排對鋼鐵企業發展帶來嚴峻考驗,無論是政策對鋼鐵企業的要求,還是鋼鐵企業自身發展的需要,降低能源消耗已是鋼鐵企業必走之路。工序能耗是一項衡量鋼鐵企業綜合能耗的技術經濟指標,也是一個鋼鐵企業生產水平、管理水平的重要反映[1]。鋼鐵企業應該通過建立符合自身特點的節能管理體系,應用技術手段,挖掘和利用節能實踐與經驗,降低工序能耗。本文探討了某鋼廠電鍍鋅工序降低能源消耗的一些舉措。

1 電鍍鋅機組工藝流程

電鍍鋅板因其優異的成形性、耐蝕性、焊接性及涂裝性能而廣泛應用于汽車、家電等行業,其中家電外板以耐指紋板為主,而預磷化產品則多用于汽車行業。某鋼廠電鍍鋅生產線于2010年投產,生產線關鍵工藝設備系國外引進,輔助設備系自主集成,采用奧地利andritz公司的重力法電鍍鋅,生產能力為30萬噸/年。該機組全線工藝段共配有16個電鍍槽,具備高效節能的兩級閃蒸裝置和完善的電鍍循環系統,主體設備有焊機、拉矯機、電鍍系統、循環系統、輥涂機、烘干爐和靜電涂油機[2]。電鍍鋅工藝段由預處理段、電鍍段和后處理段組成。預處理段為電鍍段提供具有優良板形和表面清潔的帶鋼。電鍍前設拉矯機,可改善帶鋼平直度,避免帶鋼在運行過程中因浪形與陽極接觸發生短路,損壞陽極。清洗段采用堿噴洗+堿刷洗+電解清洗,能夠清除帶鋼表面的殘余油脂。電鍍段每個電鍍槽由導電輥、沉沒輥、陽極箱及陽極板組成。后處理段根據用戶要求對電鍍鋅板進行表面處理,包括磷化、鈍化、耐指紋處理或涂油處理。活化磷化采用噴涂工藝,鈍化或耐指紋采用輥涂技術,涂油采用靜電涂油機[2]。

2 降低工序能耗對策

在電鍍鋅工序能耗成本中,電耗、蒸汽、煤氣占據主要地位,三者所占比例達到94%。電鍍鋅工序能耗成本中,電耗成本占64%,蒸汽成本占16%,煤耗成本占的11%[3]。與國內其他電鍍鋅線相比,該電鍍鋅工序存在能源管理制度體系不完善、煤氣烘干爐溫度偏高、質量缺陷降速和設備狀態降速頻繁發生的情況。這些現象的存在,降低了生產效率,也造成能源消耗的增高及生產成本的增加,不利于電鍍鋅產品市場競爭力的提高。為了降低能源消耗,電鍍鋅工序采取了以下措施:

2.1 管理節能

2.1.1 完善能源管理制度體系

能源管理貫穿產品生產的全過程,能源利用效率與生產組織安排、用能設備狀態、用能管理水平等多因素相關。以能源計量、統計分析為基礎,能耗減降指標為方向,以管理手段、過程方法、節能技術為支撐,不斷完善能源管理制度體系建設,實現持續改進[4]。

(1)由于降低能源消耗需要參考真實可靠的計量數據,所以,電鍍鋅工序要想實現能源消耗減降目標,一定要注重對能源計量工作的管理。電鍍鋅作業區將能源計量平臺的使用推廣到班組、到崗位,建立過程監控和統計能源實際使用數據的崗位責任制度。

(2)技術人員對能源計量平臺的數據進行整合、分析,并據此對生產環節進行指導,及時察覺其中的問題和紕漏,加強節能降耗的過程控制。

(3)對各班組職工開展節能降耗教育和培訓,不斷提高操作人員的節能意識和操作水平,確保每個員工對能源消耗都有明確的概念和指標認知,保證機組安全、經濟運行。

2.1.2 修定電鍍鋅機組停機停能制度

規范電鍍鋅工序能耗源辨識管理工作,以最大程度降低機組停機期間能源消耗為目標,組織開展了修定電鍍鋅機組停機停能標準工作,工藝首席及技能大師全程參與了標準修定及審核,執行標準生產方與設備方達成一致,在確保工藝和安全前提條件下,所有能源介質做到應停盡停。

(1)針對電鍍鋅機組檢修停機期間的異常電耗,依據檢修計劃的停機時長,制定對應的電力停供方案,將不必要的液壓泵站、傳動設備全部關停。

(2)排風系統延時停運。電鍍過程中會產生氫氣,為防止發生爆炸,原設計對應的排風系統一直處于持續開啟狀態。經過實地監控,在確保安全的情況下,制定出檢修期間排風系統延時停運措施。

(3)修改電機控制程序。電機原始的設計控制程序在即使處于電機不工作不耗電的狀態下,電機配套的風機也一直運轉,會產生不必要用電。將控制程序進行修改,電機停止運轉后配套的風機也停止運轉。

(4)檢修停機和待料停機后,關閉煤氣烘干爐及相關煤氣閥門,封堵盲板;檢修停機和待料停機后,直接關機組蒸汽總管網,杜絕所有蒸汽浪費;冷凝水泵停機位到位后關停,需要開啟使用再啟動。

2.2 工藝技術節能

2.2.1 確保陽極箱位置精確

電鍍鋅電鍍耗電量大,電耗成本占64%[3]。加強對陽極箱的管理和維護,對于電鍍鋅生產中的節能降耗具有十分重要的意義[5]。根據電鍍原理,增大陰陽極之間的距離,可以促使電流在陰極上均勻分布,提高鍍液的分散能力,達到鍍層厚度均勻的目的。但是,增大陰陽極之間的距離,在采用相同的電流密度操作時,電鍍所需要的外電壓也需增大,這樣就要多消耗電能[6]。因此,陰陽極之間的距離,要視電鍍產品的具體情況而定。提高陽極箱位置的精確性,可以減少寬位電鍍造成過多的電耗損失。為了降低電能的消耗,對標標桿機組陽極箱位置調整方法,根據電鍍鋅產品規格、速度以及鍍槽長度等情況,精確調整陽極箱位置。

2.2.2 烘干、冷卻分季節控制

電鍍鋅生產過程中有效的板溫控制是實現電鍍鋅產品性能的關鍵。原始的工藝設計烘干溫度及風機開啟臺數均為恒定值,沒有考慮環境溫度的影響。經過試驗驗證,將烘干溫度、風機開啟臺數與環境溫度實行連鎖控制:根據產品板溫優化了煤氣烘干爐溫度,制定烘干爐溫分季節和規格控制標準;環境溫度在30℃以上開4臺風機,在10℃-30℃只需要開3臺風機,在10℃以下兩臺風機就能保證下線卷溫。與實施前相比,烘干、風機日耗電量降低2000kW/h。

2.3 提高生產效率節能

(1)推動幾種影響大規模降速的質量問題改進:2019年7月-11月,熱軋來料絲斑嚴重,機組降速生產,小時產量遠低于目標值。通過開展絲斑缺陷全流程聯合攻關,絲斑發生率從2019年的1.8%降到2020年的0.4%;通過對困擾電鍍鋅多年的白斑缺陷進行攻關,鎖定了缺陷產生工序,找出了過程控制點;持續推進電鍍鋅工序輥系管理和通道線管理,減少機組壓印、輥印發生概率,避免壓印、輥印缺陷的異常降速。

(2)優化計劃排程,最大程度的減少切換:原料按照廠內原料預排計劃,協調計劃處按照批次供料,電鍍鋅工序聯動上下工序生產。能排入一個計劃的卷子隨時收回來插進計劃跟隊生產,做大一個批次的生產量,減少工藝切換。

(3)整理匯總機組近年來典型生產、設備故障停機事故,形成案例,組織作業區職工學習,提升班組崗位人員操作技能和處置異常狀況能力,減少責任性和重復性停機事故。設備作業區加強設備點檢和設備功能精度維護,及時發現并解決異常設備問題。生產作業區嚴格執行原料驗收把關制度,精心操作減少停機事故發生。提高電鍍鋅機組日作業率,保持能耗的有效利用,減少因故障停機導致能源介質的空耗。

通過對影響降速的質量問題改進、優化計劃排程和減少設備故障,機組速度大幅提升,速度達標率從2019年的92%提升到現在的102%。電鍍鋅工序小時噸鋼產量提升7噸,生產效率提升23%。

2.4 加強用能設備改造、維護

(1)實施項目節能改造,如照明系統將大功率照明燈更換為LED節能燈,并加裝分時開關,根據現場光線情況進行開關控制;淘汰高能耗電機,替換為低能耗電機;導電輥清洗水回用;調整噴嘴角度提高吹掃效率等。

(2)加強鍍槽、煤氣烘干爐、大功率電機、大風量風機的設備狀態監測,及時處置設備異常。

(3)對各類設備及能源管網進行巡視,能源介質中的雜質會逐漸堵塞管道的閥門、過濾網,影響介質流量,因此機組必須定期對能源介質管道閥門、過濾網進行清理,更換破損老化閥門和管道,重新做管道的保溫包裝,及時發現并消除“跑冒滴漏”等浪費能源的現象。

3 整體工序能耗節能效果

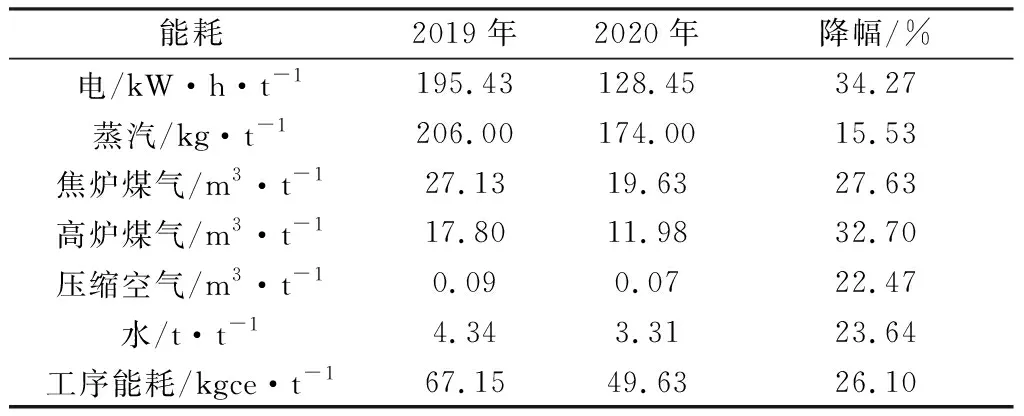

經過一系列節能措施改進,2020年電鍍鋅工序能源從2019年的月均67.15kgce/t下降到49.63kgce/t,降幅約26%,工序能耗降低效果明顯,詳見表1。

表1 2019~2020 年噸鋼能耗對比表

4 結語

在鋼鐵產品產能過剩的大市場環境下,節能降耗已經成為影響鋼鐵企業生存和發展的重要措施,節能增效是大勢所趨。武鋼有限電鍍鋅工序通過管理節能、工藝技術節能、提高生產效率節能等措施降低工序能耗。2020年工序能源從2019年月均67.15kgce/t下降到49.63kgce/t,降幅約26%,大幅提升了電鍍鋅產品市場競爭力。