熱鍍鋅板亮點缺陷原因分析及消除方法研究

李志慶,謝義康,章一樊,劉 劼,錢 鑫

(馬鞍山鋼鐵股份有限公司冷軋總廠 安徽馬鞍山 243000)

熱鍍鋅板具有良好的耐蝕性、加工成型性、焊接性及涂裝性等優點,在家電、汽車和建筑等行業得到廣泛應用。隨著下游客戶對鍍鋅板裸用的推廣和對加工產品表面質量需求的逐步提升,客戶對鍍鋅板表面質量的要求也越來越嚴格。對于1.2 mm以上厚規格耐指紋家電板和高表面質量要求的訂單,帶鋼表面的密集小亮點缺陷最近一直困擾著鍍鋅板訂單的兌現,客戶抱怨較為強烈,反饋該缺陷在涂裝后出現針孔、凹點等缺陷,無法覆蓋基板缺陷,嚴重影響訂單交付。

現對帶鋼表面亮點缺陷的形貌進行宏觀和微觀分析,根據亮點缺陷分析成因,對生產線中易產生亮點缺陷的重點區域進行工藝參數調整和跟蹤,得到了顯著改善和基本消除厚規格密集亮點缺陷的方法。

1 亮點缺陷分析

1.1 缺陷形貌分析

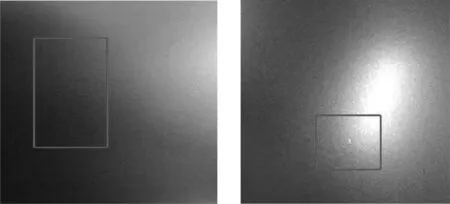

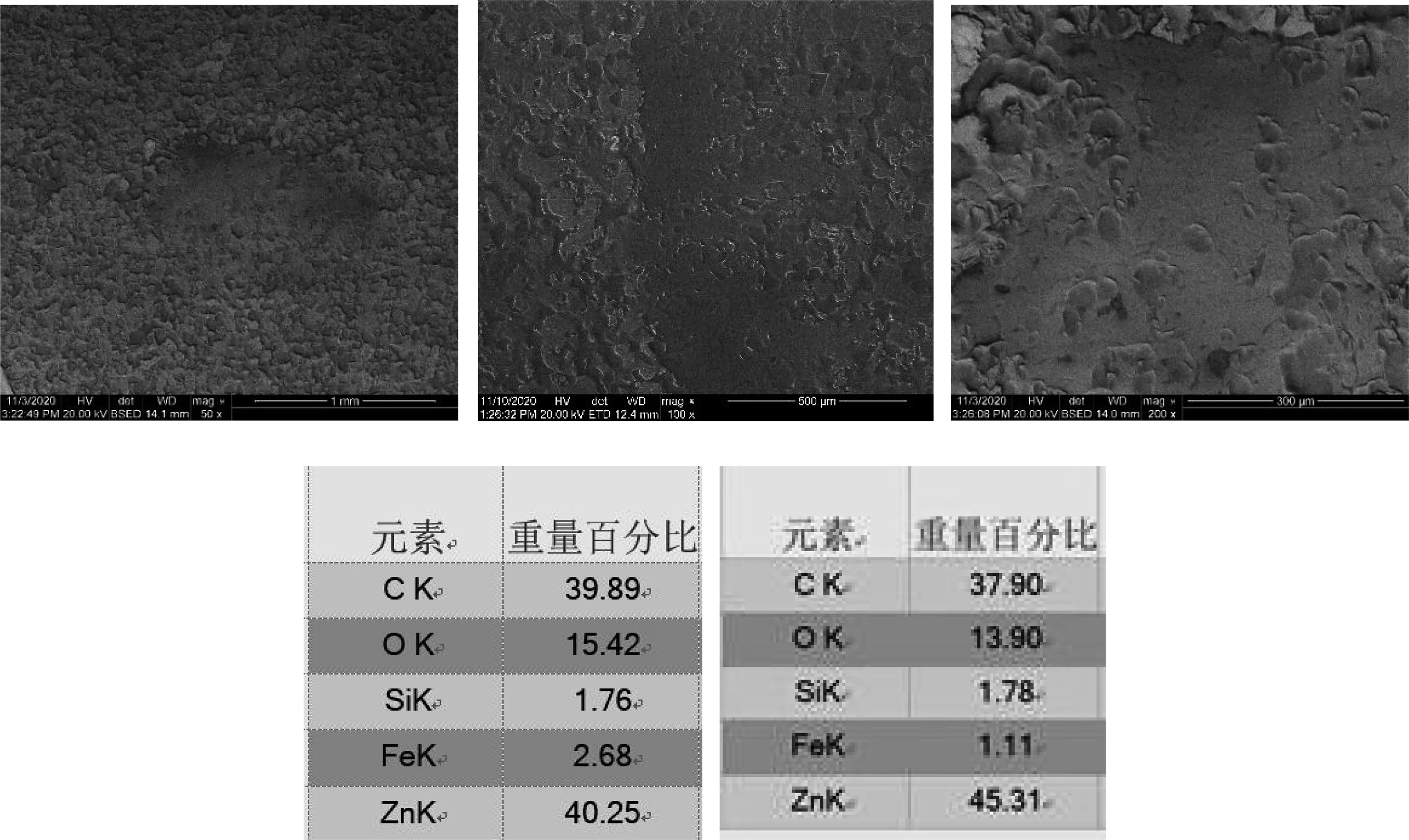

對亮點缺陷位置進行SEM電鏡掃描,在分別在50倍、100倍、300倍顯微鏡下觀察未看不到缺陷部位存在明顯凹坑,但缺陷點處缺陷形貌較板面正常部位光滑、平整,在正常光線下表現為“亮點”。對缺陷部位進行EDS能譜分析,能譜結果顯示,缺陷點1和2區域鐵含量較高,鋅含量較低。判斷亮點缺陷應為鋅鍋內小懸浮渣或鋅粉擠壓鋅層所致。

圖1 亮點缺陷宏觀形貌

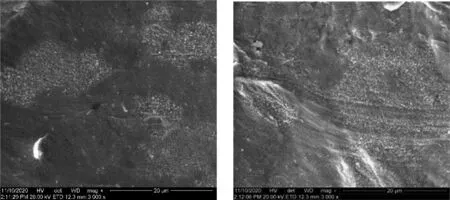

1.2 去除鋅層缺陷分析

腐蝕去除鋅層后抑制層組織和形貌未見異常,基板表面未見缺陷,可判斷為附著鋅層表面受擠壓所致亮點缺陷。

2 亮點缺陷試驗調整

2.1 鋅液成分

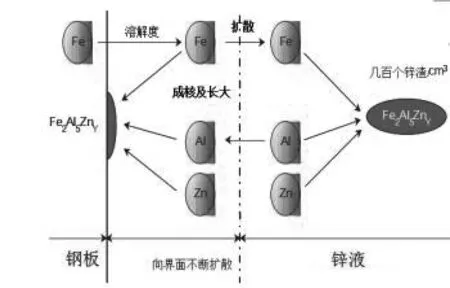

鋅鍋內鋅渣分為浮渣、懸浮渣和底渣,浮渣通過定期的撇渣和撈渣去除,但鋅鍋內的小懸浮渣溶解在鋅液中,帶鋼運行過程中懸浮渣粘附在沉沒輥、穩定輥和糾偏輥表面碾壓至帶鋼表面,破壞鋅層表面,為形成帶鋼表面小亮點缺陷的一個原因。

圖2 亮點缺陷微觀形貌及能譜結果

圖3 亮點缺陷處去鋅層后抑制層與基板形貌

首先增大清洗段堿噴洗和電解清洗的電導率,增加堿液自動排放頻次,增強帶鋼表面入鋅鍋前的清洗效果,減少表面殘油、殘鐵帶入鋅鍋內,降低鋅液出渣量。同時提高鋅鍋鋅液成分中Al含量至0.30-0.35%,將鋅鍋內懸浮渣置換為浮渣進行撈渣去除,提高鋅液的純凈度。厚規格帶鋼表面亮點缺陷得到了顯著改善。

2.2 鍍后冷卻塔頂溫度

熱浸鍍帶鋼在出鋅鍋后通過冷卻塔冷卻風機進行上、下表面鋅層冷卻,帶鋼至塔頂處需轉向進入下行風機冷卻和水淬槽冷卻,確保進光整機前溫度小于40 ℃,避免鋅層在光整機處受到損害。但到達鍍后冷卻塔頂的板溫仍較高,未完全凝固的鋅層在轉向處發生鋅粉脫落、堆積造成板面亮點和黑點較多,同時碎屑鋅粉也將粘附帶鋼表面帶入光整區域。

圖4 鋅鍋懸浮渣形成原理圖

在1.2 mm以上厚規格產品和高表面質量產品生產過程中,分別開啟冷卻塔上行段冷卻風機不同功率,試驗跟蹤帶鋼至塔頂時板溫為230 ℃、200 ℃、170 ℃時板面亮點缺陷程度,同時開啟塔頂輥輥面修磨裝置減少塔頂輥面鋅粉的粘附,塔頂板溫170 ℃較230 ℃時帶鋼表面亮點缺陷得到明顯改善。

2.3 光整機工作輥面清洗

鍍鋅生產線光整機一般配備光整液噴淋系統進行支撐輥和工作輥間潤滑和光整后配備高壓清洗裝置對輥面殘留鋅粉和輥面粘附異物進行沖洗,但光整機前輥面和帶鋼表面粘附鋅粉會帶入工作輥內,粘附輥面逐漸堆積也可能為造成帶鋼表面鋅層受損形成亮點缺陷的一個重要原因。

針對光整機處鋅粉堆積極易可能造成板面鋅層受損形成亮點缺陷的原因分析,在生產高表面質量產品和1.2 mm以上厚規格產品時提前更換備用新工作輥,但隨著工作輥使用周期的延長,亮點缺陷有逐漸加重趨勢。因此,考慮光整機前的輥面粘附鋅粉堆積和帶鋼表面粘附攜帶鋅粉因素,在光整機前增加脫鹽水沖洗輥面鋅粉和帶鋼表面鋅粉裝置,光整機前清洗裝置使用后,在工作輥周期初期帶鋼表面亮點缺陷不可見,隨著使用周期延長,亮點缺陷僅零星出現,改善效果顯著。

3 結論

SEM和EDS分析結果表明亮點缺陷為帶鋼表面鋅層受物理機械擠壓所致;

提高鋅鍋鋅液中Al含量和增加清洗效果對帶鋼表面亮點缺陷有顯著改善;

降低鍍后冷卻塔頂溫度和光整機前增加鋅粉清洗裝置基本消除厚規格帶鋼表面亮點缺陷。