20#槽鋼孔型設計及優化

圣立蕪,沈千成,魏海波,孫曉明,李 靜,華 峰

(1.馬鋼長材事業部;2.技術中心 安徽馬鞍山 243000)

馬鋼中型材分廠于2018年進行結構調整新建的一條全新專業生產工角槽的型鋼生產線,設計產能為50萬噸/年。中型材分廠生產線共8架軋機,采用1-1-6方式布置,分為粗軋機、精軋機組。粗軋機組為2架二輥可逆開坯機,交流變頻電機單獨傳動,精軋機組為6架高剛度二輥/萬能可互換軋機組成,每架軋機均有交流變頻電機單獨傳動。馬鋼型材產品為抓住市場機遇,鞏固華東市場,深化產品結構調整,選擇全系列開發槽鋼。現主要結合18及以下槽鋼生產經驗,介紹20槽鋼的設計過程。

1 工藝選擇

1.1 生產設備及工藝條件

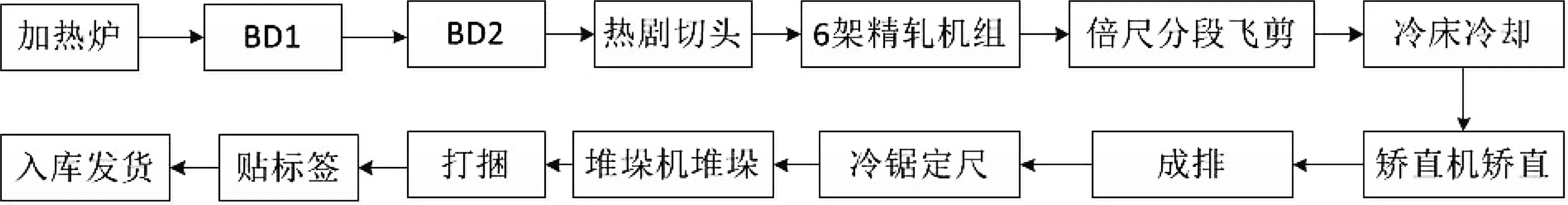

馬鋼中型材生產及生產能力如下:步進式加熱爐1座,加熱爐內寬10.7 m,在冷裝料條件下加熱能力為120 t/h,燃料為混合煤氣。采用1-1-6形式軋機布置形式,其中BD1、BD2最大軋制力6000 kN,萬能段水平輥軋制最大軋制力為3000 kN,立輥最大軋制力為1800 kN。105.6*20 m步進式冷床一座。A700和A900矯直機各一臺。具體如圖1所示:

圖1 中型材生產流程

1.2 坯料選擇

20槽鋼所用坯料的寬度應大于成品槽鋼的腰寬,確保成品尺寸合格。目前馬鋼軋制槽鋼產品主要用小異形坯及矩形坯兩種斷面矩形坯分別為150*150 mm、200*160 mm和200*280 mm。若選擇200*280 mm矩形坯,則坯料斷面面積太大,需要同時開BD1和BD2孔型,造成軋制道次增多,軋制效率低,軋輥浪費。同時由于BD2 推床過短,容易造成軋件移孔困難以及咬偏現象。因此選擇200*160 mm矩形坯,軋制20槽鋼壓縮比為11.10,保證槽鋼具有最終的產品尺寸精度和力學性能。

1.3 孔型系統的選擇

槽鋼主要應有彎腰和萬能孔型。萬能孔型由上下兩水平輥及左右立輥組成,水平輥驅動,兩側立輥從動。軋制槽鋼時比較穩定,軋輥強度大,軋制過程中不容易斷輥,軋機負荷小,軋制力均勻,同時可通過調整水平輥和立輥對軋件尺寸調整靈活。但萬能孔型在控制孔及成品孔中軋制時,受到軋機彈跳的影響容易造成踏角或凸臺。彎腰大斜度孔型對坯料軋制過程中的夾持作用更好。同時采用了較大的側壁斜度,對腿長的控制更有優勢。在軋制過程中,軋制穩定溫降較小。因此,在該產線選擇彎腰大斜度孔型系統。

2 孔型設計

2.1 成品孔設計

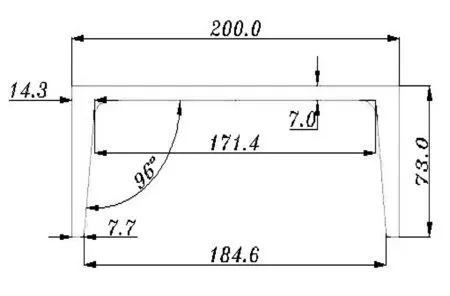

20槽鋼截面關鍵尺寸如圖2 所示。其中B=200 mm,d=7 mm,H=73,h=66 mm。

圖2 20#槽鋼成品截面圖示意圖

根據GB/ T 706熱軋型鋼要求,綜合考慮公差與熱膨脹系數后得到最終成品孔尺寸,如圖2所示。在成品孔設計過程中,腿部側壁斜度決定了成品腿部尺寸精度,在后續工序機械設備能力允許情況下,內側壁斜度%>5%,利于軋件脫孔,軋輥切槽淺,重車量小,利用率高,腿部側壓小,軋機負荷降低等。

2.2 控制孔設計

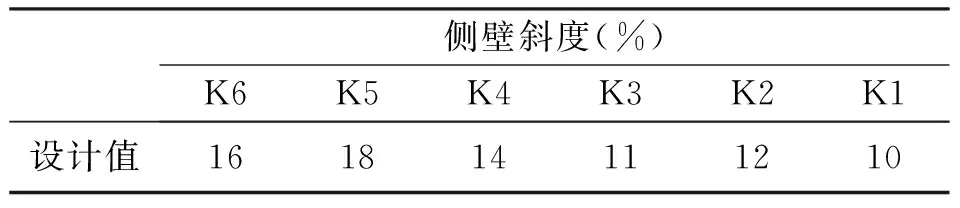

該產線中精軋共配6架軋機。根據孔型設計需要配置2個控制孔。分為成品前孔和控制孔。成品前孔主要是精確控制腿長及成品尺寸的精度。中間控制孔主要是控制中間道次的腿長,防止金屬在切分過程中的不均勻變形,以及坯料在切分過程中不正導致兩端腿長不一致。控制孔設計時,孔寬可按寬展比進行加減,腿部斜度的取值需要大于上道次開口孔的側壁斜度,如果太小,開口孔來料進入控制孔時,腿端部容易接觸到閉口孔下槽口,且側壓增加,腿端容易出耳子。因此兩者差值不小于3%。根據經驗所選擇的孔型側壁斜度如表1所示:

表1 各道次孔型側壁斜度選擇

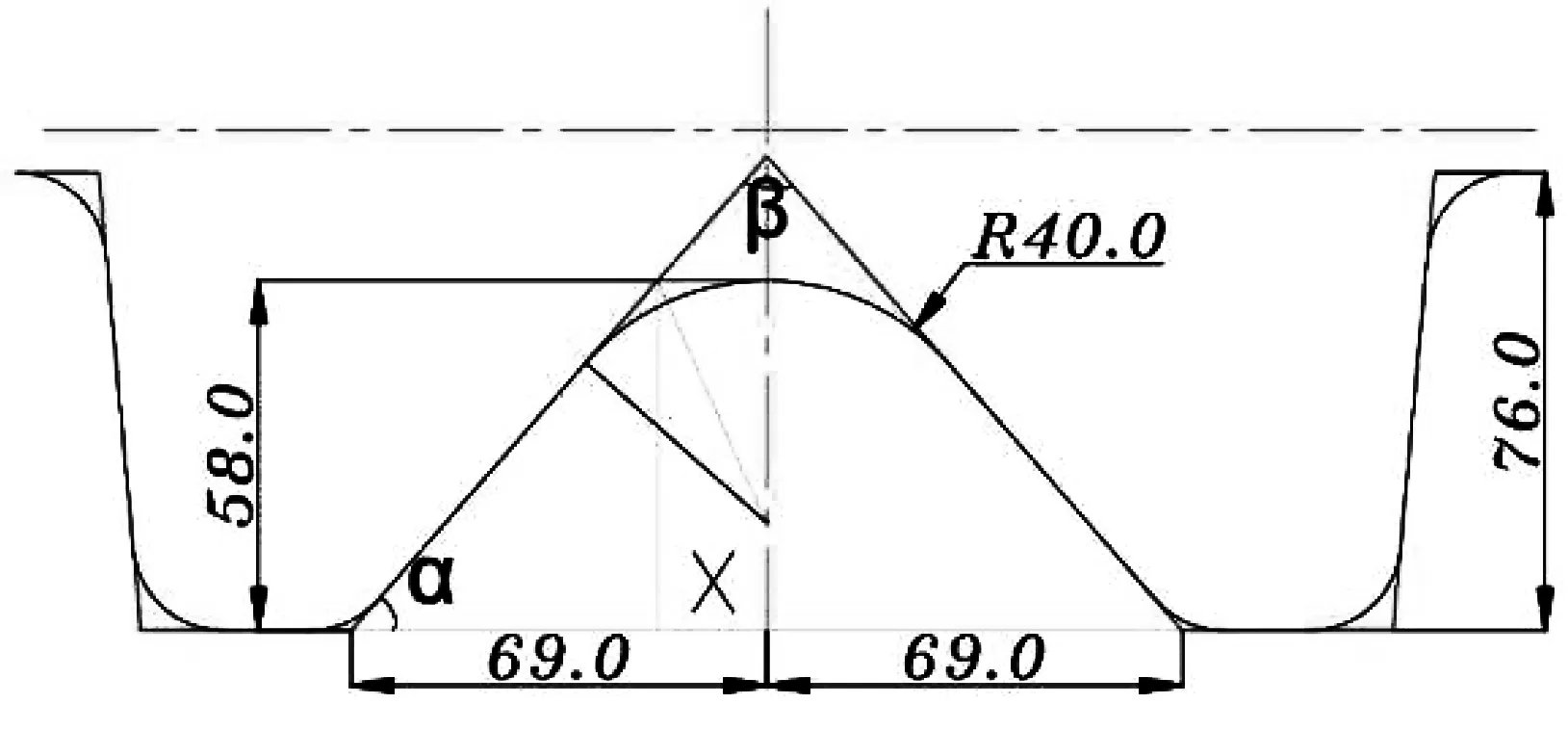

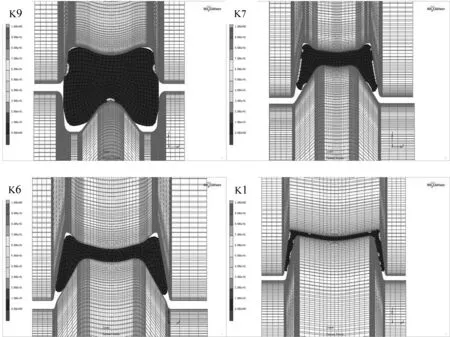

2.3 切分孔設計

對于槽鋼孔型設計過程中,通常把逆軋制道次且腹板厚度超過20 mm且壓下量較大的異型孔定義為切深孔,主要將來料切深至成品腿長。在切深孔中軋制時,金屬發生嚴重的不均勻變形,腹板的延伸大于翼緣,從而造成腰部延伸對腿部拉縮很大。相關實驗證明:在相同的B值條件下,腹板越厚,全高度方向上的拉縮率越小,腹板越薄,全高度方向上的拉縮率越大。因此在設計切深孔時,為保證足夠能切出足夠腿長,應在腹板厚度較厚的前幾道次進行大壓下,迅速切出腿長,保證成品質量。在切深孔型設計過程中,關鍵在于切深楔子的寬度設計是否合理。切深楔子的寬度較小,即切深楔子頭部尖銳,有利于切出竟可能長的腿長,但磨損嚴重。切深楔子寬度較大時,會產生嚴重的腿部壓縮,不利于腿高的增長。因此在設計時,應在保證竟可能利用楔子切出足夠長的腿部的同時,而不使后道次腿部的側壓過大,不利于腿長的增長。對于馬鋼的20槽鋼切深孔的切入角度如圖3所示:

圖3 切深孔切入角

β=180°-2α

最終解的:β=80°。

3 孔型模擬及優化

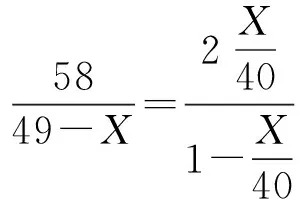

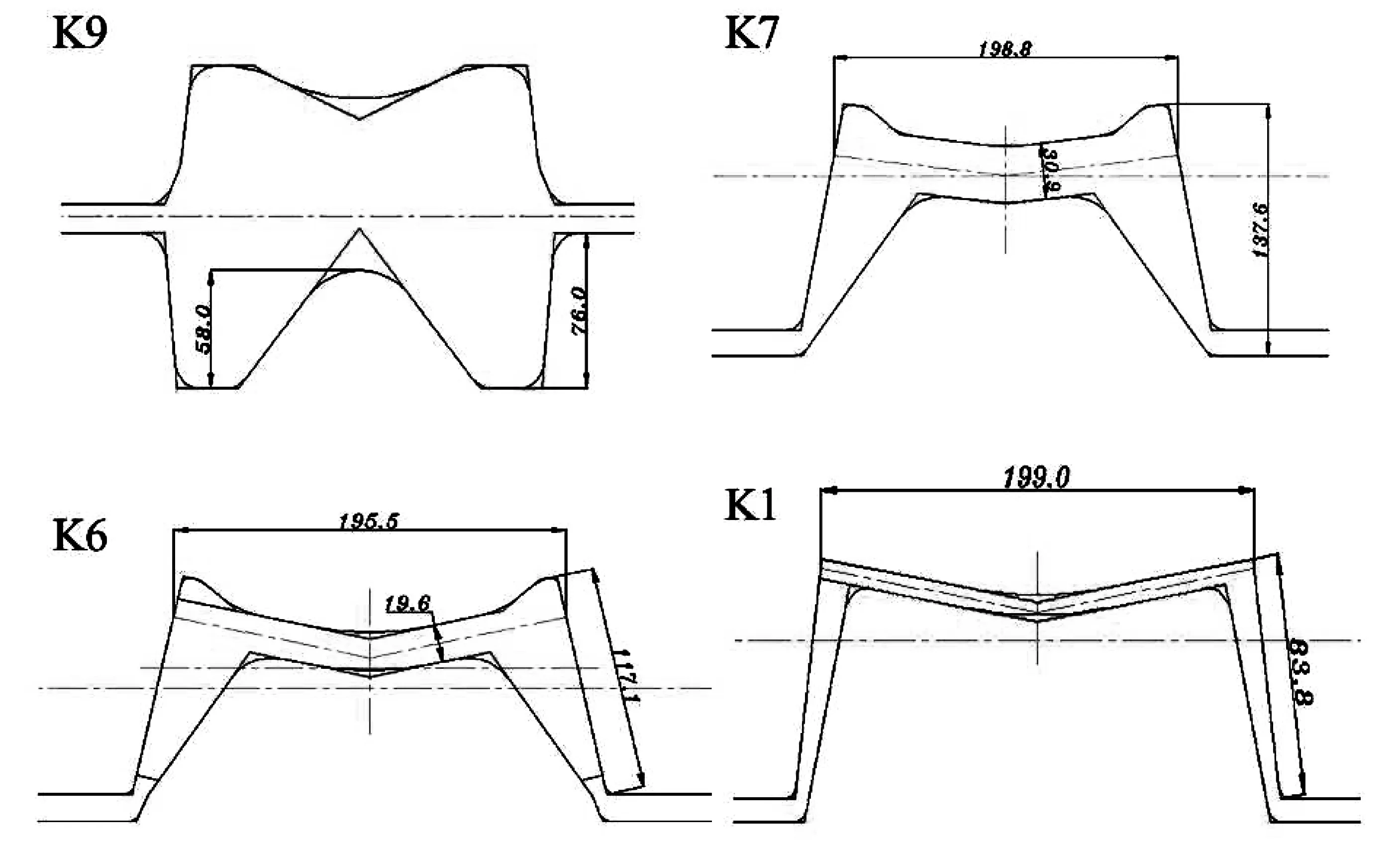

根據現場相近規格槽鋼的生產數據及經典孔型設計理論,計算出20#槽鋼關鍵孔型數據。為驗證上述孔型設計的合理性及新規格在新產線一次試軋的成功率,本文采用MSC.Marc有限元軟件,對各道次孔型進行三維彈塑性有限元軋制模擬。來料的規格為200*160 mm,成品規格為200*73*7 mm,各道次輥徑、軋件溫度、軋制速度等參數選擇均勻與現場相一致。模擬軟件中所需材料的物性參數由型鋼所內相關人員實驗所得。軋件與軋輥之間的高溫摩擦系數為0.5。最終繪制圖形及模擬如圖4、5所示:

圖4 各道次孔型圖

圖5 各道次模擬圖

4 現場優化

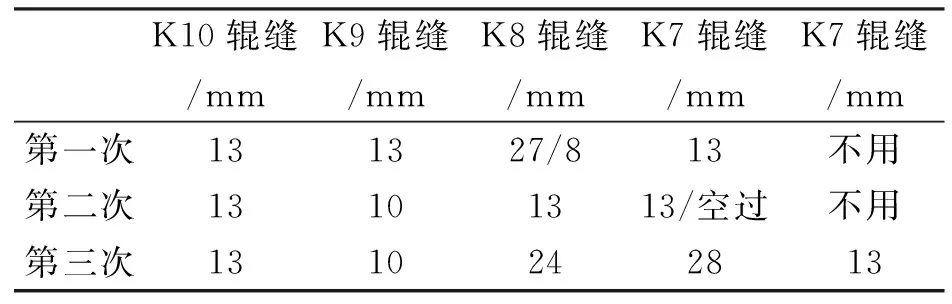

按照最初設計,為盡量降低軋件進精軋的溫降,粗軋的5個道次安排在BD2軋機,BD1軋機不用。但在實際軋制過程中,軋件過長以及BD2推床過短,容易造成移孔困難以及咬偏的現象,故將粗軋的5個道次移到BD1軋機,BD1軋機前后推床長度10 m。在規程設計過程中,最初的BD機共軋制5道次,其中K8孔軋制兩個道次,其余K10、K9、K7孔各軋制一個道次。在實際軋制過程中,為避免出現軋件上翹嚴重而損壞設備的現象,在BD1軋輥安裝時每個軋孔均設計了上衛板。而上衛板的設計會給軋件的往復軋制帶來一定的影響,嚴重時會頂翻上衛板,造成堆鋼的風險。因此將軋制規程做了優化,K10、K9、K8孔各走一個道次,K7孔走兩個道次(其中一個道次空過)。在現場實際軋制過程中,坯料經過四個道次軋制后,軋件的長度已接近BD1軋機機前擋板,存在一定的風險,且給現場操作工的操作帶來困難。因此將軋制規程再一次做了優化,K10、K9、K8孔各軋制一個道次,K7布置了兩個孔,各軋制一個道次。具體的規程變化如表2所示。

表2 規程變化

規程優化后,消除了軋件過長容易頂到BD1軋機機前擋板的風險。軋件經第2道次軋制后,軋件頭部輕微翹頭,但不影響正常軋制,最終軋制出的條形良好。

5 總結

中型材穩定生產20槽鋼證明了該孔型系統設計合理,各機架間的軋制溫降控制穩定。切分孔、控制孔、成品孔的尺寸選擇合理,側壁斜度的設計滿足現場實際生產要求。對于中型材分廠繼續開發其他系列槽鋼具有實際借鑒意義。